高应变率下金属柱壳动态变形及形成破片特性研究

2017-11-09朱建军李伟兵李文彬王晓鸣郑宇卢海涛袁书强

朱建军, 李伟兵, 李文彬, 王晓鸣, 郑宇, 卢海涛, 袁书强

(1.南京理工大学 智能弹药技术国防重点学科实验室, 江苏 南京 210094; 2.瞬态冲击技术重点实验室, 北京 102202; 3.中国兵器工业第208研究所, 北京 102202;4.中国兵器科学研究院宁波分院, 浙江 宁波 315103)

高应变率下金属柱壳动态变形及形成破片特性研究

朱建军1, 李伟兵1, 李文彬1, 王晓鸣1, 郑宇1, 卢海涛2,3, 袁书强4

(1.南京理工大学 智能弹药技术国防重点学科实验室, 江苏 南京 210094; 2.瞬态冲击技术重点实验室, 北京 102202; 3.中国兵器工业第208研究所, 北京 102202;4.中国兵器科学研究院宁波分院, 浙江 宁波 315103)

针对高应变率下金属柱壳动态变形及断裂响应问题,以50SiMnVB钢和40CrMnSiB钢壳体材料为研究对象,应用超高速摄影技术以及Autodyn数值模拟软件研究了壳体在高应变率下的动态变形过程。获得了壳体外壁自由面径向位移以及速度变化规律,并对回收所得破片的尺度分布规律以及断裂特性进行了分析。结果表明:壳体内部裂纹贯穿整个壁厚发生在20~25 μs之间;40CrMnSiB钢壳体达到的稳定速度比50SiMnVB钢壳体提高了8.1%;试验回收所得壳体环向方向断裂形成的破片宽度变化呈正态分布,且40CrMnSiB钢壳体形成的破片质量在0.1 g以上数目比50SiMnVB钢壳体增加了49%,破碎程度更加严重。

兵器科学与技术; 动态变形; 膨胀断裂; 稀疏波; 破片质量分布; 高应变率

0 引言

高应变率加载下金属圆柱形壳体的膨胀断裂动态响应过程一直是关注的焦点,尤其是壳体运动过程中动态变形特性、断裂失效机理以及形成破片尺度分布规律。早在20世纪40年代,Gurney[1]、Mott[2]分别提出了经验公式来预测战斗部形成破片的速度以及破片的质量分布规律。柱壳在内部炸药爆轰驱动下的膨胀断裂行为与其形成破片的性能有直接关系,Taylor[3]于1944年研究柱壳的破碎问题中提出了著名的Taylor判据,Grady等[4-5]在Mott[2]的基础上,从能量守恒角度全面地研究了柱壳失效后形成大量破片的统计分布规律,给出了爆轰加载应变率与形成破片尺度的关系。

近年来,随着试验及数值模拟技术的不断提高,Hiroe等[6]和Zhang等[7]利用高速转镜式分幅相机获得了金属柱壳表面从膨胀、裂纹萌生直至爆轰产物泄漏的演化图像,对高应变率下早期裂纹萌生及扩展的动态演化过程进行了研究。胡八一等[8]采用了一种改进后的前照分幅摄影技术,研究了45号钢管在3种不同猛度炸药加载下的膨胀断裂行为。此外,一些学者[9-12]也针对壳体材料性能对其形成破片特性的影响进行了研究,然而爆轰加载下柱壳动态膨胀破碎过程远比单纯材料失效问题复杂,针对其运动初期的响应、爆轰产物膨胀、裂纹萌生及扩展这样一个高应变率的动态演化过程了解还相对较少,有待进一步研究。另外,由于爆轰产物的传播时序性以及轴向稀疏波的影响问题,壳体轴向不同位置处动态变形并不完全一致[13-14],还有待进一步研究不同轴向位置处壳体断裂特性差异。

本文主要对CL-20基压装混合炸药加载下50SiMnVB钢和40CrMnSiB钢壳体动态变形过程及断裂形成的破片特性进行研究,利用超高速摄影技术以及Autodyn数值模拟软件获得了壳体在高应变率下动态变形过程,并通过计算分析,研究了回收得到的破片质量分布以及断裂特性规律。

1 柱壳结构与研究方案

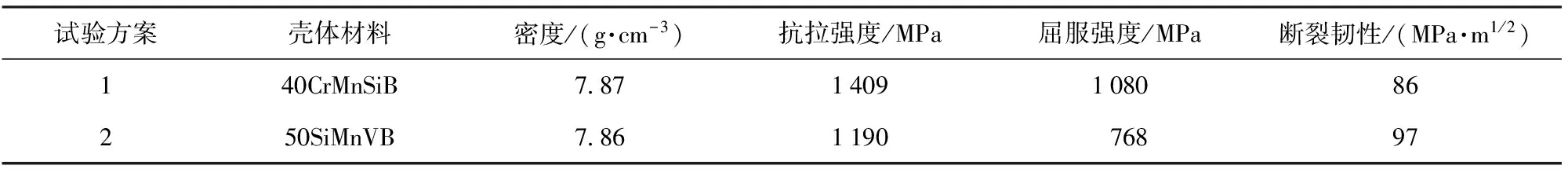

本文选取的试验结构如图1所示,其中炸药装药为CL-20基压装混合炸药,装药长度80 mm、直径50 mm,壳体材料分别选用40CrMnSiB钢和50SiMnVB钢,壳体壁厚6 mm. 另外壳体两端盖高为10 mm,采用螺纹连接方式,连接部分长度5 mm,选用45号钢作为端盖材料。为了便于雷管安置定位,在起爆端处安上雷管座,弹体总长为100 mm,外径为62 mm. 回火状态下加工得到壳体材料的性能参数及试验方案见表1,高能炸药CL-20基压装混合炸药的特性参数[15]见表2.

图1 战斗部结构图Fig.1 Structure of warhead

表1 壳体材料性能参数及试验方案

表2 CL-20基压装混合炸药特性参数

2 柱壳动态变形过程研究

2.1 超高速摄影试验

2.1.1 试验设计

为了获得上述两种材料壳体动态变形过程,本文利用超高速摄影试验拍摄壳体在爆炸加载下膨胀断裂过程,试验布置如图2所示。鉴于炸药装药为CL-20基高能炸药,将超高速摄影设备放置于防爆墙后的钢质掩体内,并在防护罩的镜头孔前后各加装一块25 mm厚防弹玻璃,对摄影仪镜头进行防护。同时因柱壳在爆炸作用下产生大量破片,而且为了保证相片的拍摄质量并避免爆炸冲击波对超高速摄影机的影响,本文利用反射镜减少设备损伤,并且设置试验弹体与仪器之间相距6 m. 另外,考虑到高速摄影仪的曝光时间极短,自然光条件下抓拍的图像较暗且与环境对比度较低,故采用两盏2 000 W的强光灯对弹体近距离照明,并对弹体的表面进行喷漆,以增强图像的亮度和对比度。曝光时间过短会造成图像的亮度和对比度极低,曝光时间过长则会影响图片的清晰度,因此将高速摄影仪的曝光时间设置为5 μs,每两幅图像间的时间增益为1 μs.

图2 弹体膨胀断裂过程试验布置图Fig.2 Experimental arrangement of expansion and fracture of projectile

2.1.2 试验设计

试验所得两种壳体动态变形过程结果如图3、图4所示,给出了柱壳表面10~30 μs之间的膨胀过程图像。由于起爆方式为端点起爆,爆轰产物的传播具有时序性,而且壳体两端受轴向稀疏波的影响较为严重,使得壳体外壁自由面轴向方向变形程度并不一致。依据稀疏波的影响[16]以及图像结果,可确定距起爆端约60%~70%壳体长度处外壁自由面变形程度最大,其受爆轰作用影响最强,因此选取此处壳体外壁作为研究对象进行分析。另外,考虑到爆炸前期过程中此处壳体轴向膨胀程度较小以及飞散角接近0°,故假设此处只发生径向膨胀。50SiMnVB钢壳体膨胀过程结果中,20 μs时,壳体表面还未出现裂纹,此时外壁直径膨胀到90.72 mm;当爆炸后25 μs时,50SiMnVB钢壳体表面可观察到裂纹出现,而且爆轰产物开始泄漏,此时外壁直径达到109.64 mm. 因此认定壳体内部裂纹贯穿整个壳体壁厚发生在20~25 μs之间,此阶段壳体发生断裂。因此可估算出50SiMnVB钢壳体的平均断裂半径为1.53倍初始半径,相应时刻断裂应变率约为5.4×104s-1.

图3 50SiMnVB钢圆柱壳体膨胀断裂过程Fig.3 Expansion and fracture process of 50SiMnVB cylinder shell steel

图4 40CrMnSiB钢圆柱壳体膨胀断裂过程Fig.4 Expansion and fracture process of 40CrMnSiB cylinder shell steel

同一时刻的40CrMnSiB钢壳体外壁自由面变形程度大于50SiMnVB钢壳体,其壳体内部裂纹贯穿整个壁厚时处于20~25 μs之间(偏向于25 μs时刻),断裂直径在94.86~113.5 mm之间,40CrMnSiB钢壳体的平均断裂半径为1.67倍初始半径,断裂应变率为6.1×104s-1,比50SiMnVB钢壳体断裂应变率增大了13.0%.

2.2 动态变形参数仿真分析

2.2.1 仿真方案

由于试验量较少,柱壳爆炸过程时间太短,而且超高速试验测量点太少,无法准确地了解任意时刻壳体外壁膨胀变形情况,因此本文采用基于AUTODYN-2D软件对在爆轰驱动作用下金属壳体运动过程进行数值模拟,仿真方案与试验基本一致,另外由于两端端盖约束作用不强,因此忽略了两端端盖对其的影响,从而减少计算量节约时间。仿真模型如图5所示,其中炸药模型采用ALE算法,而50SiMnVB钢和40CrMnSiB钢壳体模型均采用Lagrange算法。另外模型取0.5 mm为1个网格,装药为CL-20基压装混合炸药,状态方程采用JWL模型,参数为A=875 GPa,B=30 GPa,R1=4.73,R2=1.39,ω=0.26[15].

图5 仿真模型Fig.5 Cross-section of numerical model

两种壳体材料的状态方程均采用Linear形式,且强度模型为Johnson-Cook模型[17],本文利用分离式霍普金森压杆系统在应变率为103~104s-1内对材料进行冲击压缩加载,将两种材料制成直径4 mm、高4 mm圆柱形试样。动态特性测试中子弹由稳压装置按照一定的速度射出与入射杆撞击,入射杆中产生入射波且传播到试件处,试样受到压缩波的作用发生高速变形,一部分压缩波反射回入射杆成为反射波,通过贴在杆上的电阻应变片记录输出3个波形应变时间变化曲线,由连接的计算机进行存储和输出,最终测得不同应变率下的应力- 应变曲线,经拟合得到材料Johnson-Cook本构方程。

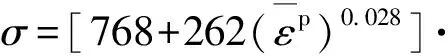

50SiMnVB钢的本构方程为

(1)

40CrMnSiB钢的本构方程为

(2)

2.2.2 仿真结果

图6 不同时刻壳体径向位移随轴向分布规律Fig.6 Variation of radial displacement of shell along axial distance at different expansion times

通过仿真获得了不同时刻下壳体外壁轴向各处径向运动规律,如图6所示。端面中心点起爆条件下,爆轰传播具有时序性,使得壳体外壁轴向各处膨胀运动规律并不一致;由于壳体长径比(约为1.3)较小,两端受稀疏波影响较为严重,使得作用于两端的有效炸药减少,对壳体驱动能力降低,故壳体两端径向位移程度明显小于中间段(24~56 mm);另外,由于非起爆端爆轰产物随爆轰波传播方向运动,而起爆端在爆轰波未传至壳体时爆轰产物已经大量泄漏,使得起爆端径向位移量小于非起爆端。分析图6可知,仿真所得壳体中间段60%~70%处径向膨胀距离最大,与试验结果吻合。

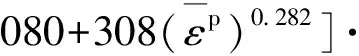

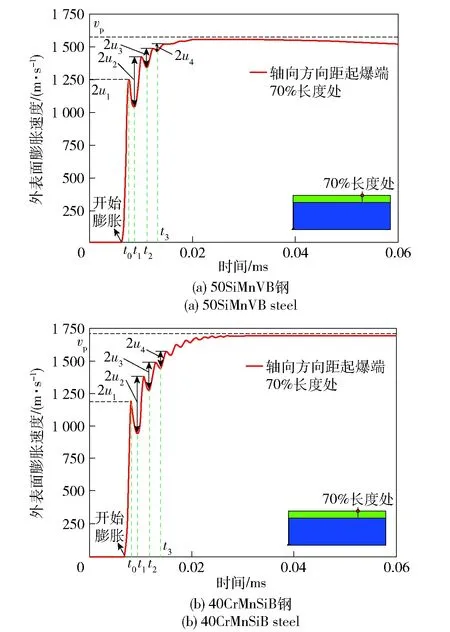

图7 膨胀速度随时间变化规律Fig.7 Evolution process of expansion velocity of shell

与试验分析方法一致,选取壳体长度方向70%处进行研究,得到了壳体外壁膨胀速度变化规律,如图7所示。由图7(a)可知:炸药起爆后,在时间t=6.3 μs时爆轰波传至壳体内并与其产生相互作用;在t=t0=7.7 μs时,冲击波首次到达外壁自由表面处,此时速度到达2u1=1 245.56 m/s,同时由外壁自由面反射稀疏波[18],并向壳体内壁传播,从而使得速度下降,直到t=t1=8.7 μs时速度不再下降,此时速度为1 031.61 m/s;此后壳体内壁处又会重新出现冲击波并传入壳体,使得速度增大到1 414.71 m/s,可得第2次波动速度增量为2u2=383.1 m/s,此后不断波动;然而随着壳体的不断膨胀,增幅在不断减小,最终外壁速度达到稳定约为vp=1 570.1 m/s. 图7(b)中,40CrMnSiB钢壳体外壁变化趋势基本与50SiMnVB钢壳体一致,其在t=t0=7.6 μs时冲击波首次到达外壁自由面处时,此时速度达到2u1=1 190.43 m/s. 然而40CrMnSiB钢壳体第2次波动速度从944.1 m/s增大到1 387.6 m/s,增量2u2=443.5 m/s,相对50SiMnVB钢壳体增大了15.8%. 另外,随着时间不断推移,40CrMnSiB钢壳体外壁速度逐渐趋于稳定,到达vp=1 701.1 m/s,比50SiMnVB钢材料增大了8.1%.

2.2.3 试验及仿真结果对比

结合试验与仿真结果,得到了如图8所示的壳体外壁自由面径向位移变化趋势对比分析图。由图8可知,试验与仿真结果变化趋势基本一致,而且图8(a)中,50SiMnVB钢壳体的试验与仿真所得结果基本吻合。而在图8(b)中,当t=0.04 ms时,试验与仿真所得径向位移相差较大,约为12 mm,这应与该段所测量的壳体外壁处爆轰产物大量泄漏相关,导致所测径向位移大于实际值。另外,膨胀前期试验与仿真所得结果偏差均在5%以内,验证了仿真的准确性。结合图8(a)、图8(b)可知,当t=0.06 ms时,仿真所得50SiMnVB钢壳体外壁径向位移(75.35 mm)比40CrMnSiB钢壳体结果小11.0%.

图8 试验与仿真所得径向位移变化规律Fig.8 Comparison of radial displacements in experiment and simulation

3 柱壳断裂形成破片分析

对于高应变率下壳体动态变形及断裂形成破片的整个过程,由于时间十分短暂而且复杂,因此仅仅分析壳体膨胀断裂过程还无法全面地解释柱壳断裂变化规律,所以为了研究高应变率下壳体断裂形成破片的特征变化规律,本文对回收得到的破片进行了分析。

3.1 破片质量分布规律

回收所得50SiMnVB钢和40CrMnSiB钢两种材料壳体形成破片结果如图9所示,回收率达90%以上,大部分破片呈长条状,且其长度是宽度的3~6倍。以0.1 g以上的破片作为研究对象,50SiMnVB钢壳体形成破片质量在0.1 g以上数目为1 131个,总质量559.45 g;而40CrMnSiB钢壳体形成破片质量在0.1 g以上数目为1 686个,总质量583.34 g.

图9 破片回收试验结果Fig.9 Results of recovered fragments

为了更好地分析壳体破碎后破片大小分布,通过对回收得到的破片进行称量、计数,并对得到数据进行统计处理,获得了分别表征破片质量及数目分布的Payman分布结果和Mott分布结果,如图10所示。其中m为单个破片的质量,M(m)为质量大于m的破片总质量,N为质量大于m的破片总数目。图10(a)中,破片质量分布的直线与纵轴ln(M(m))的夹角α为破碎参数,α值越小,破碎越剧烈,分布尺寸越小,因此从累积质量的角度上分析可知,40CrMnSiB钢壳体的破碎程度更加严重。由图10(b)中二者直线变化规律可知:m1/2在0.7以下范围内时,50SiMnVB钢壳体形成破片数目比40CrMnSiB钢壳体少;而当m1/2大于0.7时,其形成破片数目比40CrMnSiB钢壳体提高了18.5%.

3.2 破片断裂特性分析

随机选取一定数量且形状较为规则的破片进行尺度研究,测得两种壳体材料下形成破片的尺寸分布如图11所示。由图11可知,两种材料壳体环向方向断裂形成破片宽度分布规律基本满足正态分布。另外,取至信概率P=0.96可得:50SiMnVB钢壳体形成破片的平均宽度5.83 mm,标准差为1.09 mm;而40CrMnSiB钢壳体形成破片的平均宽度5.41 mm,标准差为1.25 mm,相对于50SiMnVB钢壳体形成破片宽度,增大了7.2%.

依据Grady等[19]的研究,当壳体发生断裂后,塑性卸载波分别向断裂处两侧传播,传过的区域发生卸载,裂纹停止发展,无法完成断裂,得出单位面积上壳体的破碎能Γ为

(3)

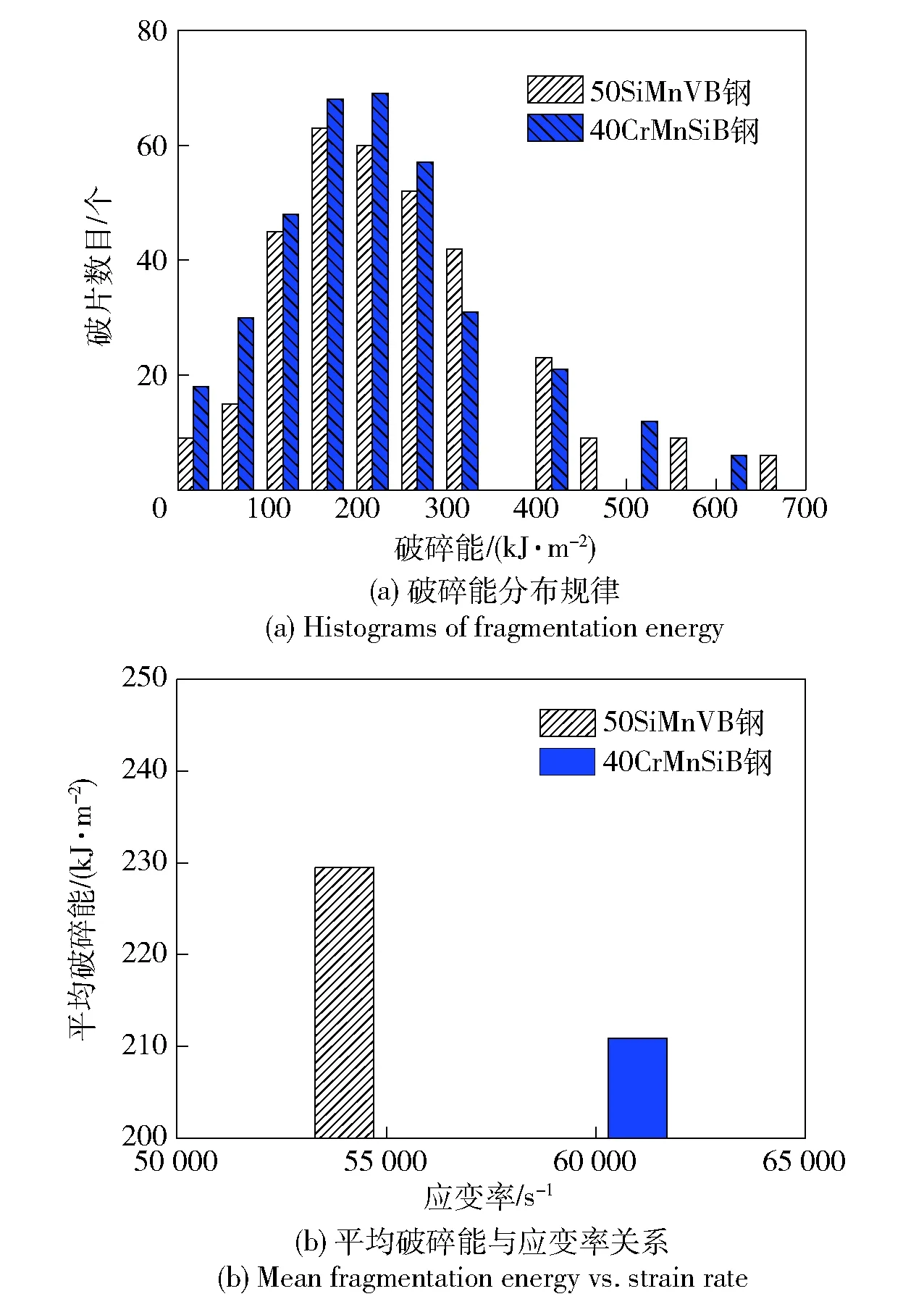

结合壳体形成破片尺度分布规律,得到了两种材料壳体断裂过程的破碎能Γ分布规律,如图12所示。由于炸药的传播时序性以及试验的非可控性,使得壳体轴向以及周向断裂形成破片特性并不一致,因此破碎能Γ的分布较为散乱。由图12(a)可知:破碎能基本分布在0~700 kJ/m2之间,随着Γ从0 kJ/m2不断变化到700 kJ/m2,相应破片数目先逐渐增加后不断减少;此外,50SiMnVB钢壳体形成破片中破碎能在150~200 kJ/m2的破片数目最多,而Γ在200~250 kJ/m2时相应的40CrMnSiB钢破片数目达到最高;当Γ在0~300 kJ/m2之间时,相应的50SiMnVB钢壳体形成破片的数目少于40CrMnSiB钢;而Γ在300~700 kJ/m2之间,相应的50SiMnVB钢壳体形成破片数目相对较多。另外通过破碎能与相应破片数目分布规律获得了如图12(b)所示的断裂应变率与相应平均破碎能的关系,由图12(b)可知,破碎能并不随着断裂应变率的增加而增加,还与壳体材料性能十分相关,壳体断裂的破碎能随着断裂应变率的增加从229.50 kJ/m2下降到210.9 kJ/m2,下降了8.1%.

图12 壳体断裂特性分布规律Fig.12 Distribution of fracture properties of shell

4 结论

1)研究了高应变率条件下金属圆柱壳体动态变形过程,获得了壳体外壁自由面径向位移及速度的变化规律。针对本文所选试验模型,发现壳体内部裂纹贯穿整个壁厚的阶段在20~25 μs之间,计算获得50SiMnVB钢壳体断裂应变率约为5.4×104s-1,40CrMnSiB钢壳体断裂应变率约为6.1×104s-1.

2)获得了壳体动态变形过程内部参数信息,在壳体外表面速度达到稳定vp之前,其速度一直以波动的方式不断进行增加,而稀疏波的衰减使得壳体波动的增幅在不断减少,最终壳体趋向稳定,其中50SiMnVB钢壳体外表面达到的稳定速度为1 570.1 m/s,而40CrMnSiB钢壳体达到的稳定速度提高了8.1%.

3)针对本文研究的同一圆柱装药结构,对比分析了50SiMnVB钢与40CrMnSiB钢壳体形成破片特性,试验回收所得壳体环向方向断裂形成的破片宽度变化呈正态分布,且40CrMnSiB钢壳体形成的破片质量在0.1 g以上数目为1 686个,比50SiMnVB钢壳体增加了49%,40CrMnSiB钢壳体中小质量破片数目偏多,破碎程度更加严重。

References)

[1] Gurney R W. The initial velocities of fragments from bombs, shell and grenades[R]. America:Army Ballistic Research Lab Aberdeen Proving Ground MD, 1943.

[2] Mott N F. Fragmentation of shell cases[J]. Mathematical and Physical Sciences, 1947, 189:300-308.

[3] Taylor G I. The fragmentation of tubular bombs[J]. Scientific Papers of GI Taylor, 1963, 44(3):387-390.

[4] Grady D E, Olsen M L. A statistics and energy based theory of dynamic fragmentation[J]. International Journal of Impact Engineering, 2003, 29(1):293-306.

[5] Grady D E. Fragmentation of rings and shells[M]. NY, US: Springer Verlag, 2006.

[6] Hiroe T, Fujiwara K, Hata H, et al. Deformation and fragmentation behavior of exploded metal cylinders and the effects of wall materials, configuration, explosive energy and initiated locations[J]. International Journal of Impact Engineering, 2008, 35(12):1578-1586.

[7] Zhang H, Ravi C K. On the dynamics of localization and fragmentation-IV, expansion of Al 6061-O tubes[J]. International Journal of Fracture, 2010, 163(1):41-65.

[8] 俞鑫炉, 董新龙, 付应乾,等. 金属柱壳外爆膨胀断裂特性的数值模拟研究[J]. 兵工学报, 2014, 35(2):257-262.

YU Xin-lu, DONG Xin-long, FU Ying-qian, et al. Numerical simulation study on fracture mechanism of cylindrical shells subjected to explosive loading[J]. Acta Armamentarii, 2014, 35(2):257-262. (in Chinese)

[9] 任国武, 郭昭亮, 汤铁钢,等. 高应变率加载下金属柱壳断裂的实验研究[J]. 兵工学报, 2016, 37(1):77-82.

REN Guo-wu,GUO Zhao-liang, TANG Tie-gang,et al. Experimental research on fracture of metal case under loading at high strain rate [J]. Acta Armamentarii, 2016, 37(1): 77-82. (in Chinese)

[10] 赵新才, 李剑, 肖正飞,等. 爆轰加载下柱壳膨胀断裂的超高速光电摄影实验研究[J]. 高压物理学报, 2016, 30(2):89-93.

ZHAO Xin-cai, LI Jian,XIAO Zheng-fei, et al. Experimental research of expanding fracture of cylinder shell by high speed optional photography [J]. Chinese Journal of High Pressure Physics, 2016, 30(2):89-93.(in Chinese)

[11] 朱建军, 李伟兵, 王晓鸣, 等. 回火温度对50SiMnVB钢壳体形成破片性能的影响[J]. 兵工学报, 2015, 36(11): 2080-2086.

ZHU Jian-jun, LI Wei-bing, WANG Xiao-ming,et al. Effect of tempering temperature on the forming properties of fragments of 50SiMnVB steel shell[J]. Acta Armamentarii, 2015, 36(11): 2080-2086. (in Chinese)

[12] Zhu J J, Li W B, Wang X M, et al. Study on the expansion and fracture of a cylindrical 50SiMnVB steel shell under different tempering temperatures [C]∥Proceedings of 29th International Symposium on Ballistics. Edinburgh, UK: International Ballistics Society, 2016:1630-1640.

[13] 冯顺山, 崔秉贵. 战斗部破片初速轴向分布规律的实验研究[J]. 兵工学报, 1987, 8(4):60-63.

FENG Shun-shan, CUI Bing-gui. An experimental investigation for the axial distribution of initial velocity of shells[J]. Acta Armamentarii, 1987, 8(4):60-63. (in Chinese)

[14] Huang G Y, Li W, Feng S S. Axial distribution of fragment velocities from cylindrical casing under explosive loading[J]. International Journal of Impact Engineering, 2015, 76:20-27.

[15] 南宇翔,蒋建伟. 一种CL-20基压装混合炸药JWL状态方程参数研究[J]. 含能材料,2015, 23(6): 516-251.

NAN Yu-xiang, JIANG Jian-wei. Equation of state if detonation product for Cl-20 baesd pressed composite explosive [J]. Chinese Journal of Energetic Materials, 2015, 23(6): 516-251.(in Chinese)

[16] 宁建国. 爆炸与冲击动力学[M]. 北京:国防工业出版社,2010: 112-154.(in Chinese)

NING Jian-guo. Explosion and impact dynamics[M].Beijing:National Defend Industry Press, 2010: 112-154. (in Chinese)

[17] ANSYS AUTODYN 14.0, theory manual[M]. Pittsburgh: ANSYS Inc, 2013.

[18] Karpp R ,Chou P C.In dynamic response of material to intense impulse loading[M]. Wright Patterson AFB, OH:Air Force Materials Laboratory, 1972.

[19] Grady D E, Hightower M M. Natural fragmentation of expanding cylinders[C]∥Proceedings of shock-wave and high-strain rate phenomena in material. NY, US: Marcel Dekker, 1992: 13-21.

DynamicDeformationandFractureFragmentationBehaviorofMetalCylindricalShellatHighStrainRates

ZHU Jian-jun1, LI Wei-bing1, LI Wen-bin1, WANG Xiao-ming1, ZHENG Yu1, LU Hai-tao2,3, YUAN Shu-qiang4

(Ministerial Key Laboratory of ZNDY, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China;2.Science and Technology on Transient Impact Laboratory, Beijing 102202, China; 3.No.208 Research Institute of China Ordnance Industries, Beijing 102202, China;4.Ningbo Branch of China Ordnance Science Institute, Ningbo 315103, Zhejiang, China)

To understand the complex dynamic response of deformation and fracture of metal cylindrical shell at high-strain rates loading, the cylinder shells fabricated from 50SiMnVB steel and 40CrMnSiB steel were selected as the objects for study. The ultra-high speed photographic technology and AUTODYN-2D finite element software are applied to research the dynamic deformation of shell at high strain-rates, which obtaine the variation of radial displacement and velocities of outer-wall from the shell, and the fragment mass distribution and fracture fragmentation behavior of the resulting fracture fragments are analyzed. The results reveal that the phase of cracks penetrating the entire casing wall thickness occurs within the time range of 20-25 μs, and the velocity of 40CrMnSiB steel shell is increased by 8.1%, compared with that of 50SiMnVB steel shell. Moreover, the distribution of fragments width is of Gaussian-distribution, the fragmentation degree of fragments formed by 40CrMnSiB steel shell is more serious, and the number of fragments with mass of more than 0.1 g is increased by 49% compared with that of 50SiMnVB steel shell.

ordnance science and technology; dynamic deformation; expansion and fracture; rarefaction wave; fragment mass distribution; high strain-rate

2017-01-15

朱建军(1993—),男,博士研究生。E-mail: zhujianjun0527@163.com

李伟兵(1982—),男,副教授,博士生导师。E-mail: njustlwb@163.com

TJ410.3+3

A

1000-1093(2017)10-1933-09

10.3969/j.issn.1000-1093.2017.10.008