相变技术在T/R组件温控中的应用

2017-11-08彭思平顾网平王燕玲蒋海峰

彭思平, 顾网平, 王燕玲, 蒋海峰

(上海无线电设备研究所, 上海 200090)

相变技术在T/R组件温控中的应用

彭思平, 顾网平, 王燕玲, 蒋海峰

(上海无线电设备研究所, 上海 200090)

针对弹载T/R组件温控技术要求,研究相变温控技术解决方案。通过将相变材料填充在铝合金冷板内,研制相变蓄热冷板。建立T/R组件的热仿真模型,确定相变材料的储量和相变温度,研究相变材料在相变蓄热冷板内的封装及温控技术。研究表明,在T/R组件表面安装相变蓄热冷板,能有效延长T/R组件温升到某温控点的时间。

相变; 组件; 温控

0 引言

电子设备的热控制极为重要,其内装芯片可靠性及使用寿命与工作温度关系极为密切。美国空军调查结果表明,超过55%的电子设备故障由温度因素引起。为保证电子产品正常运行,需使内装芯片工作温度维持在一定范围内,温度过高或过低,电子元件性能都会受到影响。据试验统计:芯片温度每升高1 ℃,其运行可靠性降低3.8%,而芯片温度每下降10%,其寿命增加50%。此外,芯片表面温度均匀性对芯片工作性能也有较大影响。为解决抗热冲击和散热问题给电子技术发展带来的瓶颈,围绕电子设备向微型化、高集成化和大功率化发展过程中的多元化散热技术被提出并进行了工程化应用试验。

T/R组件是弹载相控阵雷达导引头的核心部件,单机数量多且价格昂贵,组件内大功率芯片分布密集。导引头开机后,组件温升速率快,如果散热不好,温度不能控制在一定范围内,将导致组件过热甚至烧毁。

针对弹载T/R组件的散热,本文提出利用相变蓄热冷板,对T/R组件实施相变温控。相变温控的工作原理是:组件工作过程中,热量以一定的热流密度传给相变蓄热冷板,当冷板温度高出相变材料的熔点时,相变材料便开始熔化,吸收、储存与相变材料熔化潜热相当的热量,使温度保持在熔点附近,达到控制组件温升的效果。

相变温控因蓄热冷板结构紧凑、性能可靠、经济节能,正逐渐成为温控领域应用研究的热点。本文根据T/R组件温控技术要求,建立热仿真模型,研制相变蓄热冷板,并进行相关温控试验,结果表明:利用相变蓄冷板实施相变温控,能有效延长T/R组件温升到某温控点的时间[1]。

1 T/R组件温控要求与热仿真模型建立

1.1T/R组件温控要求与实施方案

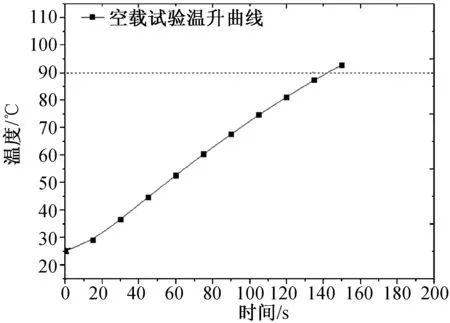

T/R组件工作时,要求组件从50 ℃温升到90 ℃时长不低于140 s。实验测得单条T/R组件从50 ℃温升到90 ℃时长约96 s,需延长温升时间近50 s。

根据上述要求,采用了在T/R组件表面安装相变蓄热冷板,通过冷板内材料的相变蓄热达到温控的方案。该方案实施需对相变材料选择,T/R组件热仿真,相变材料储量计算,材料相变温度确定,以及封装结构和工艺进行研究,技术方案如图1所示。

图1 相变技术在T/R组件温控上应用方案

1.2T/R组件热仿真模型建立

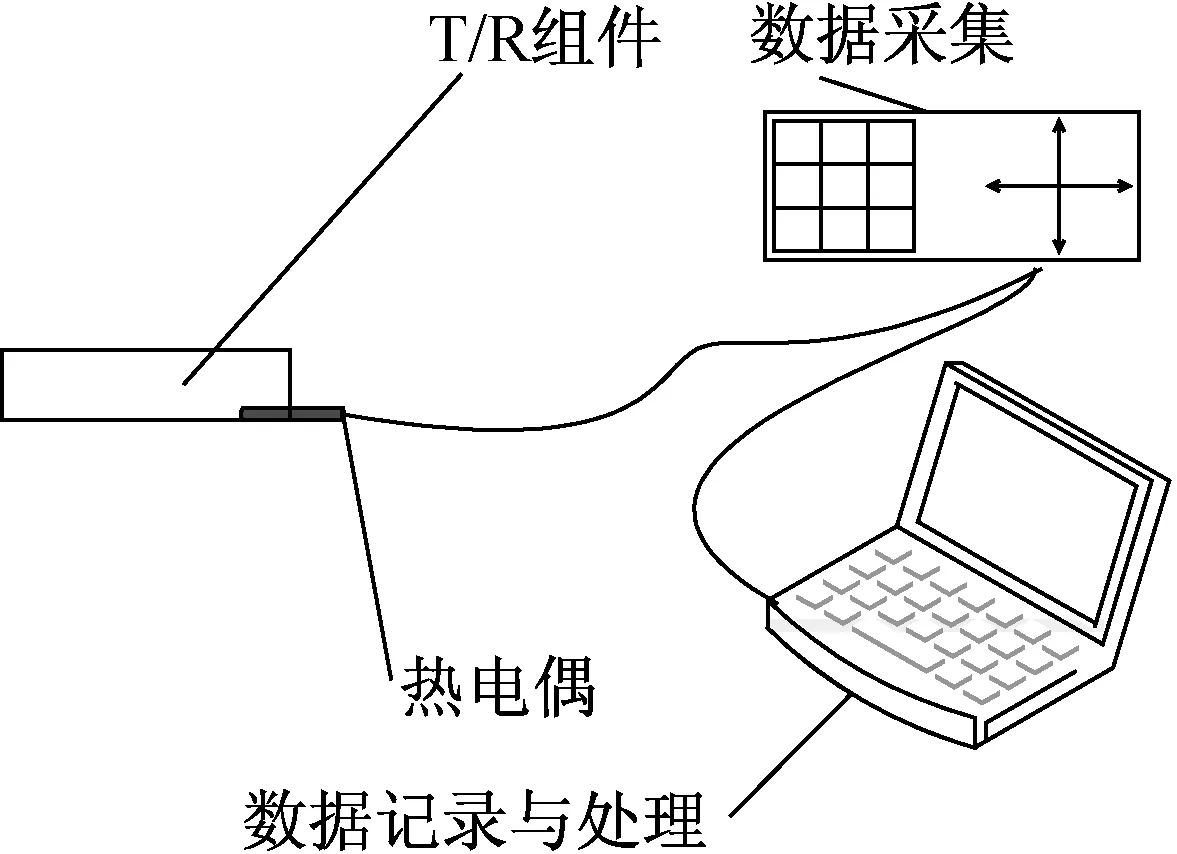

要确定相变材料储量、相变温度,判断材料是否相变充分,首先要建立热仿真模型。热仿真模型建立的依据是组件的发热功率。发热功率可根据各芯片额定功率与发热效率进行计算。本文按图2所示原理图建立测试平台,通过测量并采集T/R组件表面温度,实现对组件温度测试,并得出温升随时间的变化规律曲线如图2所示。

图2 T/R组件发热效率测试原理图

图3 T/R组件工作时表面温升随时间的变化情况

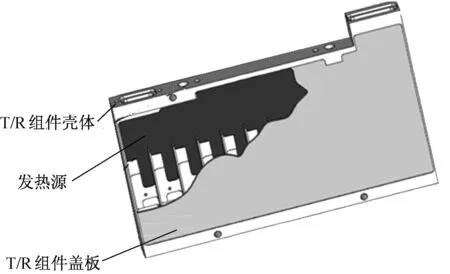

以图3所示温升曲线为拟合目标曲线,对T/R组件内部结构进行建模。首先进行结构建模,将T/R组件分为T/R组件壳体、T/R组件盖板、发热源三部分,结构示意图如图4所示。

图4 T/R组件热仿真结构示意图

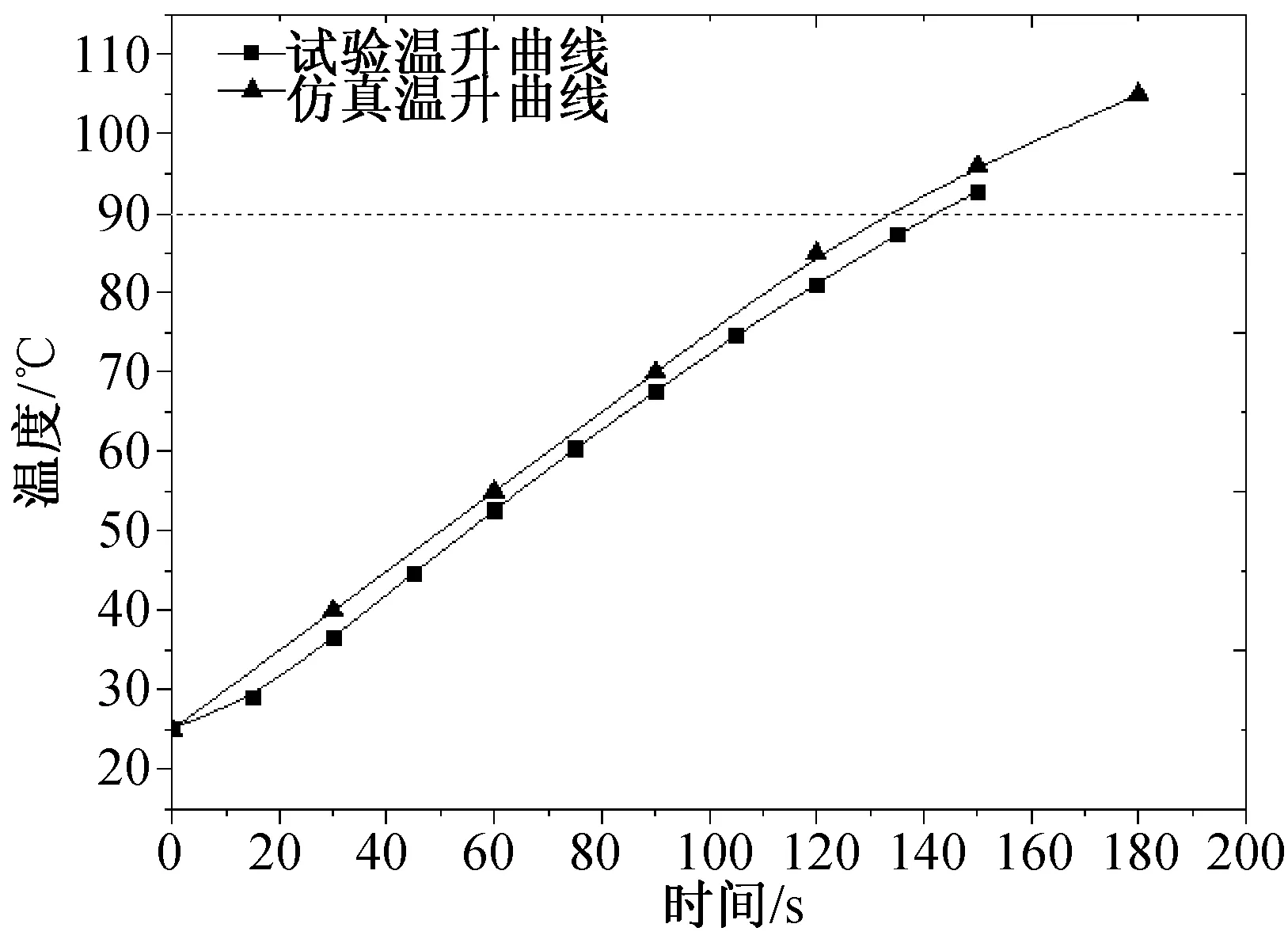

在该组件结构中,T/R组件基板为发热源。以发热源功率为载荷条件建立热仿真模型,通过调整发热源功率,进行温度场模拟,得出某一功率条件下,30,60,90,120,150,180 s时T/R组件盖板表面的温度曲线与试验温升曲线基本一致,如图5所示[2-3]。

图5 某功率条件下仿真温升曲线与试验温升曲线

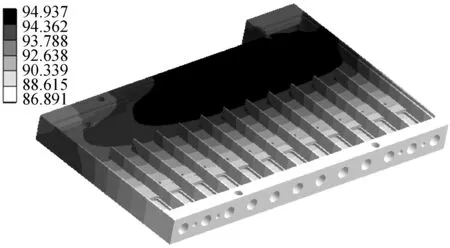

其中,150 s时的温度场如图6所示。后续相变过程仿真将以该模型及特定功率条件开展。

图6 150 s时的T/R组件热仿真模型(温度:℃)

2 相变材料储量计算与相变温度确定

2.1相变材料储量计算

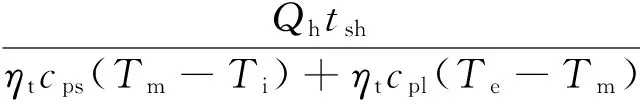

要研制满足储热要求的相变蓄热冷板,必须充分考虑材料的储量(既介质质量)。相变蓄能材料的储量ME可表述为

(1)

式中:Qh为电子发热组件的发热功率;tsh为电子发热组件的温升时间;ηt为热效率;cps为相变蓄能材料的固相变热容;cpl为相变蓄能材料液相变热容;Ti为相变蓄能材料的初始温度;Tm为相变蓄能材料的相变温度;Te为相变蓄能材料的最终温度。此外,封装相变材料的铝合金壳体也有一定蓄热功能,计算时还要考虑封装相变材料的铝合金壳体的比热、体积等因素。式(1)由于多个量无法测得,实际计算可按能量守恒进行简化,可得式(2)。

Qhtsh=cAlMAlΔT+cpsMp(Tm-Ti)+

cpl(Te-Tm)+LMp

(2)

式中:cAl为铝的比热;MAl为铝的质量;Mp为相变材料的储量;L相变材料的潜热。将相关数据代入式(2),可计算出需要相变材料储量。

2.2相变材料相变温度确定

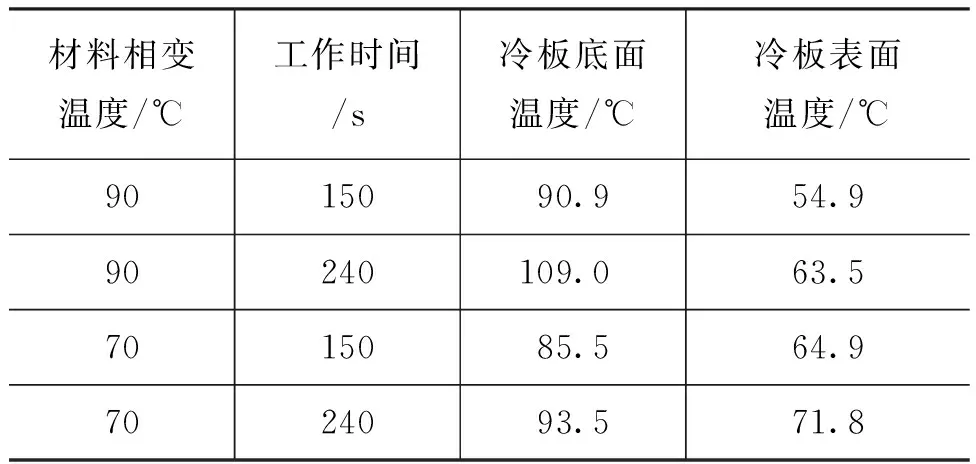

在相变蓄热冷板上施加热载荷,对填充不同相变温度材料的冷板进行热仿真,得出相关部位温度情况见表1所示。

表1 封装不同相变温度材料时蓄热冷板表面温度表

从表1可以看出:

a) 填充相变温度为90 ℃的材料时,T/R组件工作150 s后,相变蓄热冷板的底板温度已达90.9 ℃,盖板的表面温度仅为54.9 ℃,表明材料相变不够充分,其相变潜热没有充分发挥;当时间持续到240 s后,相变蓄热冷板的底板温度已达109.0 ℃,盖板的表面温度为63.5 ℃,仍未达到材料相变温度;

b) 填充材料相变温度为70 ℃时,得出150 s后,相变蓄热冷板底板温度为85.5 ℃,盖板的表面温度为64.9 ℃,说明相变材料还没完全相变,相变潜热没有充分发挥;当时间持续到240 s时,相变蓄热冷板的底板温度达93.5 ℃,与T/R组件最高工作温度90 ℃相当,盖板的表面温度为71.8 ℃,与相变材料的相变温度接近。

综上所述,材料相变温度在90 ℃时,潜热得不到充分发挥;相变温度在70 ℃时,相变材料能较好符合应用工况。本文研究了材料相变温度为70 ℃的应用。

3 T/R组件相变蓄热冷板研制

3.1相变蓄热冷板结构设计

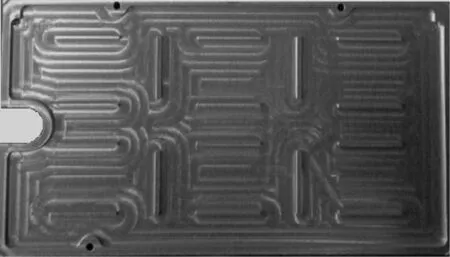

弹载T/R组件工作时间短,为使相变材料在短时间内充分发挥相变潜热,需要充分考虑冷板材料及结构的热传递性能。在材料导热系数确定的情况下,冷板结构设计主要从热传递结构上着手,兼顾抗变形、工艺可行以及安全可靠等因素。冷板壳体内部结构如图7所示的,壳体与盖板连接采用了真空钎焊工艺。

图7 冷板壳体内部结构

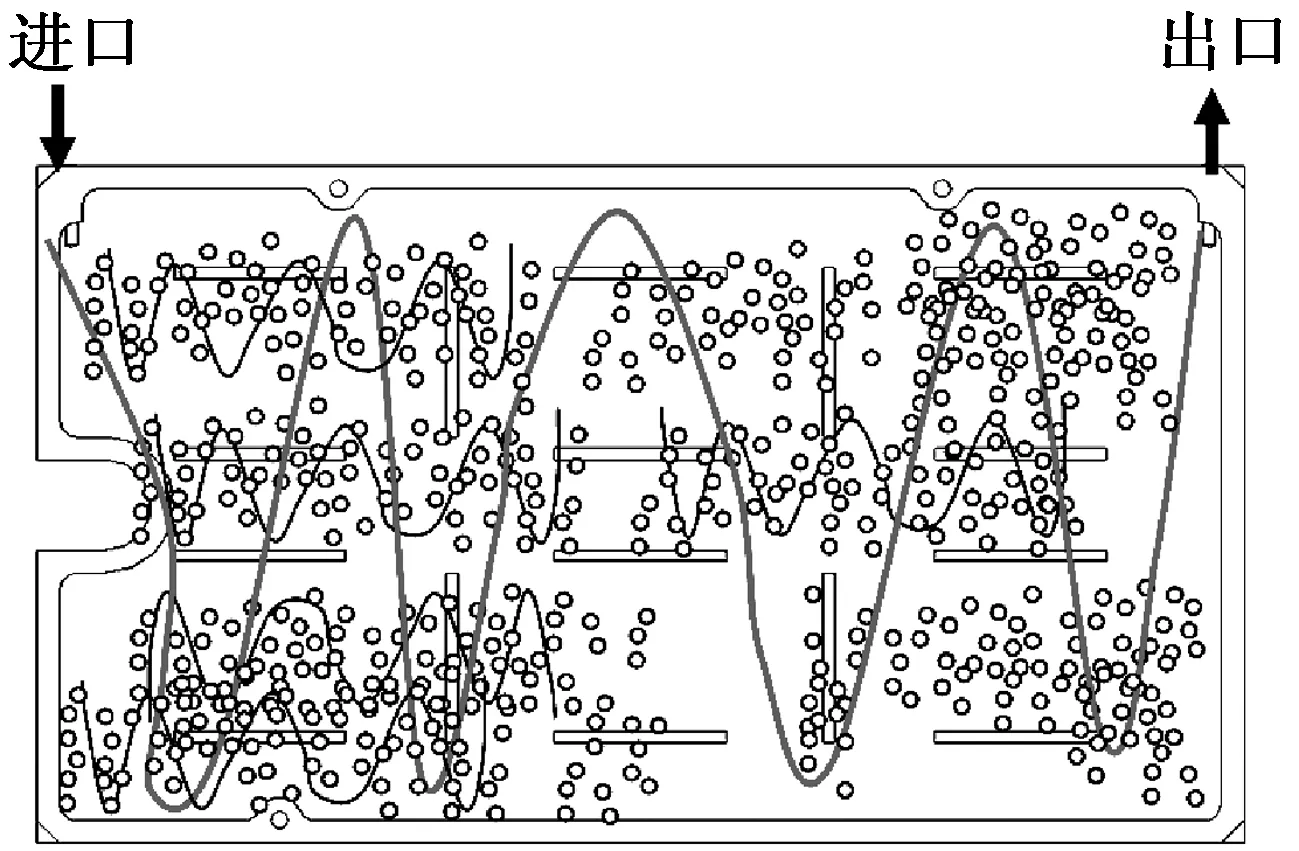

3.2相变材料在蓄热冷板内的灌注工艺

相变材料在冷板内的封装采用针筒注射灌注方法,将熔化的相变材料从相变蓄热冷板注入口注入,待出口有融化的相变材料溢出后,停止注射。注射采用一进一出方式,灌注时整个冷板处于80 ℃~100 ℃的环境下,相变材料流动路径如图8所示。采用该方式,能有效解决相变材料灌注问题。

图8 灌注时材料流动路径示意图

3.3相变蓄热冷板封口工艺与封口结构

相变材料熔化后,体积膨胀会产生巨大的膨胀力,破坏封装结构,发生渗漏。本文研究采用“热封装”工艺,使材料在冷板腔体内温度大于最高使用温度状态下进行密封。

4 T/R组件相变温控试验

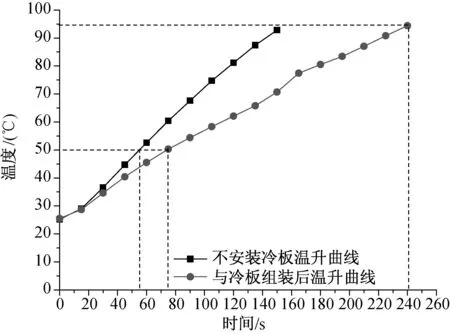

为进一步验证相变温控冷板对T/R组件的温控效果,分别对单条T/R组件以及由18条T/R组件组成的半阵面天线进行了温控效果验证。测得单条T/R组件安装相变蓄热冷板前后温升情况如图9所示。

图9 单条T/R组件及与冷板组装后温升曲线

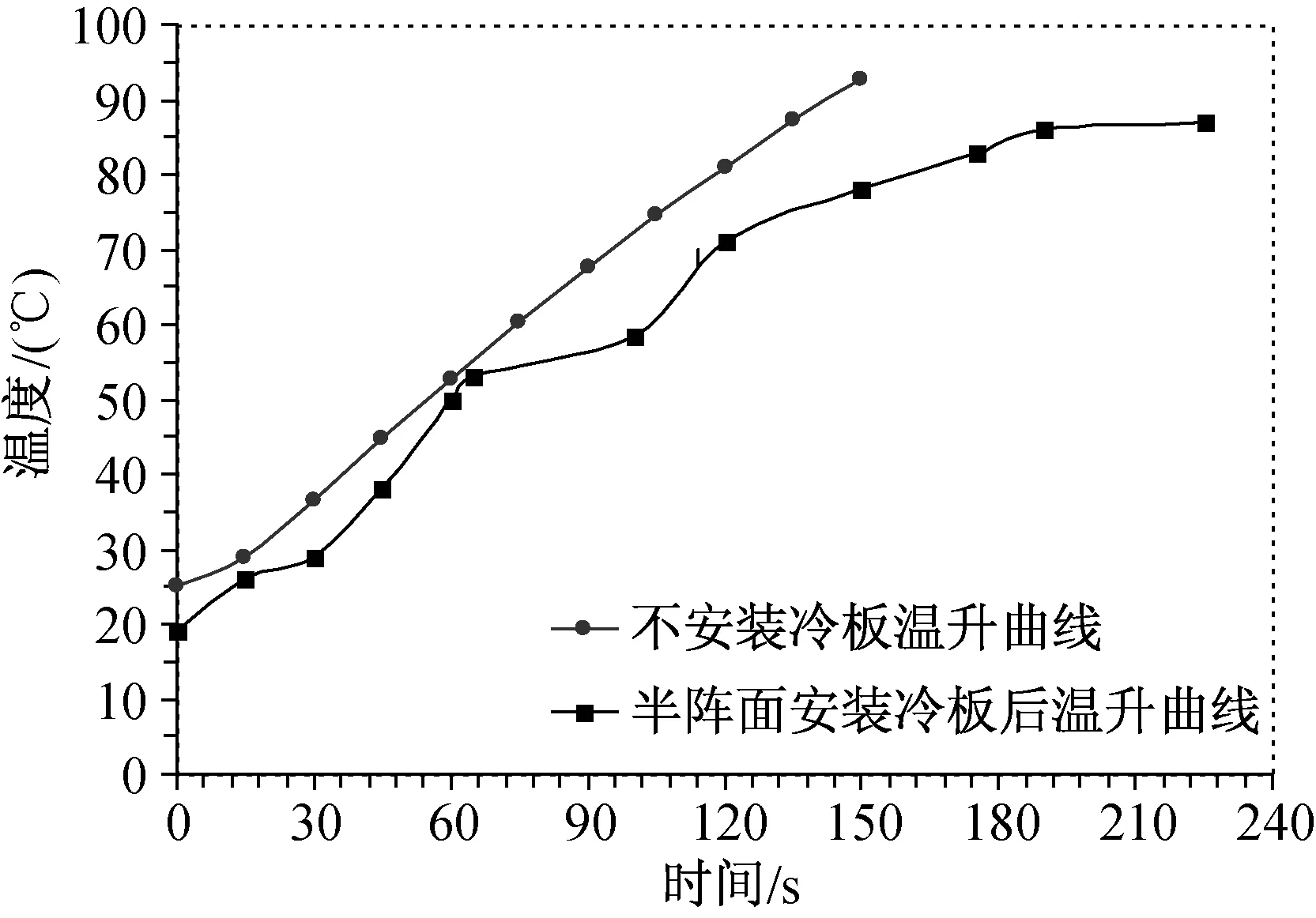

测得18条T/R组件组成的半阵面天线安装相变蓄热冷板前后平均温升曲线如图10所示。

图10 半阵面天线T/R组件温升曲线

从图9、图10可以看出,单条T/R组件与相变蓄热冷板组装后,T/R组件表面温度从室温升到接近最高耐受温度(约93 ℃)共历时240 s。其中,从50 ℃升到接近最高耐受温度历时约165 s,与不安装冷板历时96 s相比,温升时段延长了69 s,满足T/R组件对温度的承受要求。

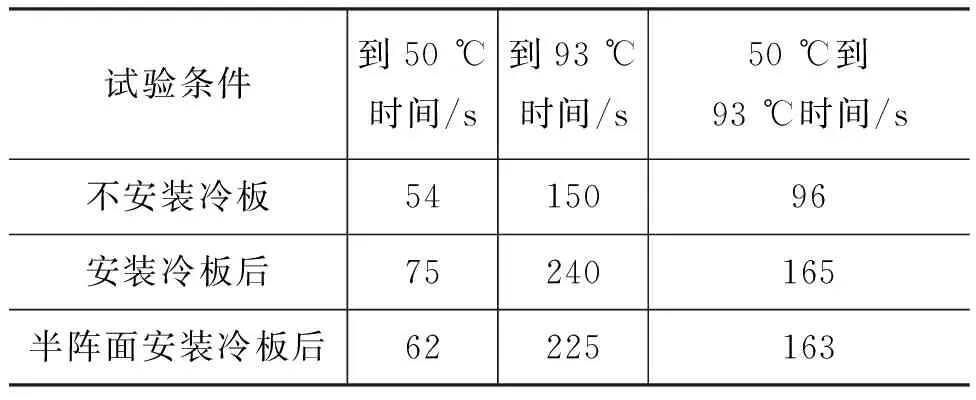

将相变蓄热冷板与T/R组件组装拼成半阵面天线后,T/R组件表面温度从室温升到接近最高耐受温度(约93 ℃)共历时225 s。其中,从50 ℃升到接近最高耐受温度历时约163 s,与单条T/R组件安装冷板温升长接近,与不安装冷板历时96 s相比,温升时段延长了67 s,仍满足T/R组件对温度的承受要求,温升时间对照详见表2。

表2 T/R组件温升时间对照表

分析表2中的数据、变化情况及规律,可以看出:

a) 系统温升在到达50 ℃之前,由于封装相变材料及铝合金盒体具有一定热容量,吸收了部分热量,延迟了系统温升到50 ℃的时间;

b) 半阵面开始工作后,相比单条T/R组件,温升达到最高耐受温度(约93 ℃)的时间提前了15 s,原因是各组件工作后,一部分热量在导引头内产生了叠加效应,既一条T/R组件对其余组件施加了热效应,缩短了温升时长;

c) 安装冷板后,单条T/R组件与半阵面天线表面温度从50 ℃升到接近最高耐受温度时长基本接近,说明相变材料总体蓄热能力得到了发挥[4]。

5 结论

本文对弹载T/R组件的相变温控技术进行了研究,研究表明:热仿真模型可根据实际T/R组件工作发热温升情况建立;根据热仿真模型及能量守恒关系,可有效计算封装在相变蓄热冷板内的材料相变温度和储量;通过真空钎焊、针筒灌注、小孔密封等措施可有效解决相变蓄热冷板的连接和封装问题;利用在T/R组件表面安装相变蓄热冷板能有效延长T/R组件温升时长。

[1] 张仁元. 相变材料与相变蓄能技术[M]. 北京:科学出版社, 2009: 365.

[2] 房丛丛. 相变蓄热装置的数值模拟与优化[D]. 济南:山东建筑大学, 2009: 23-24.

[3] 彭科. ANSYS在T/R组件热模型的放置研究[D]. 成都:电子科技大学, 2006: 18-19.

[4] 满亚辉. 相变潜热机理及其应用技术研究[D ]. 长沙:国防科技大学, 2010: 22.

PhaseChangeTechnologyanditsApplicationonT/RModule’sThermalControl

PENGSi-ping,GUWang-ping,WANGYan-ling,JIANGHai-feng

(Shanghai Radio Equipment Research Institute, Shanghai 200090, China)

To meet the requirements of the T/R Module’s thermal control, the Phase Change Material (PCM) and its property of storing heat while phase change was made as a solution. A phase change heat storage cold plate was manufactured while PCM was packaged in an Aluminum alloy plate. To definite the reserve of PCM and the phase change temperature, a simulation model of T/R Module was established. In addition, the encapsulated technology and the thermal control of phase change heat storage cold plate was studied. Results show that the cold plate can prolonged the time to a reach a certain temperature point of T/R medule while it works.

phase change; module; thermal control

1671-0576(2017)02-0051-05

2016-10-20

彭思平(1976-),男,硕士,高级工程师,主要从事航天产品制造工艺研究。

V464

A