GH4169高温合金轴向超声振动钻削加工实验研究

2017-11-07田英健董淳昊杨旭磊

田英健,邹 平,康 迪,董淳昊,杨旭磊

(东北大学机械工程与自动化学院,辽宁沈阳110819)

GH4169高温合金轴向超声振动钻削加工实验研究

田英健,邹 平,康 迪,董淳昊,杨旭磊

(东北大学机械工程与自动化学院,辽宁沈阳110819)

针对GH4169高温合金材料钻削加工困难、表面质量和加工精度要求高等难题,基于在普通车床上实现超声振动钻削加工的思想,设计了一套轴向超声振动钻削加工系统。利用该系统对GH4169高温合金材料做了轴向超声振动钻削与普通钻削的对比实验。结果表明:在不同的转速和振幅下,轴向超声振动钻削相对于同一实验条件下的普通钻削,可明显提高孔的加工质量,且在切屑形态和孔表面形貌等方面均有较大改善。

轴向超声振动钻削;GH4169高温合金;钻削系统;加工质量

在现代工业生产中有多种加工方式可用于孔加工,如激光加工、电火花加工和钻削加工等。相对于激光、电火花等特种加工方法,钻削加工具有生产效率高、加工成本低及加工质量好等优点。然而,随着各种精密仪器、零件在生产生活中被广泛使用,对于孔的加工精度与质量等要求越来越高,尤其是在国防工业、医疗卫生及航空航天等领域,对各种尖端产品和精密机械零件的加工精度及表面质量更是有着严格的要求。同时,在机械制造领域,各种难加工材料被广泛使用,且微小孔加工数量日益增多,导致孔的加工难度不断提高[1]。

由于在传统钻削过程中通常伴随着钻削力大、钻削温度高及排屑困难等问题,极易导致钻头磨损严重、钻头寿命低等不利条件,使钻削加工效率降低、加工成本增高。因此,传统钻削已很难满足现代工业生产对于孔加工的要求,甚至在某些场合无法进行孔加工。为此,有学者提出了超声振动钻削的思想。经过深入的研究,发现超声振动钻削技术能在很大程度上解决传统钻削存在的问题[2-3],尤其是轴向超声振动钻削技术对难加工材料具有良好的加工效果,目前已在军工、航空航天等领域得到了广泛的应用。

GH4169高温合金是一种常见的难加工材料。由于其具有较高的耐腐蚀性和高温抗氧化性,在航空航天、核能电能及煤油产业中获得了极广泛的应用[4-5]。但在机械加工中,GH4169高温合金中的钛、镍等元素极易使刀具出现磨损和崩刃等损坏,并常常伴有积屑瘤的产生[6]。此外,GH4169高温合金的导热性低、加工硬化严重等特点使刀具散热不畅,工件易划伤,严重影响了加工质量。

本文通过自行设计的一套超声振动系统及专用悬梁式固定装置,在CA6140普通车床上搭建了轴向超声振动钻削系统。利用该系统,采用不同的工艺参数对GH4169高温合金进行轴向超声振动钻削和普通钻削的对比实验,进而分析加工孔的表面粗糙度、表面形貌和切屑形态情况。该研究将为高温合金超声振动钻削加工技术发展及实际应用提供理论支撑和实验基础,从而推动超声振动钻削技术的进一步发展和应用。

1 轴向超声振动钻削加工系统

轴向超声振动钻削是在普通钻削方式的基础上增加一个沿刀具进给方向的周期性振动。根据工件和刀具之间的相对运动形式及超声振动的施加位置,轴向超声振动钻削的运动形式主要可分为四种:一是工件固定,刀具(即钻头)旋转的同时加以超声频率的轴向振动;二是工件随主轴按一定的速度旋转,钻头只做沿进给方向的轴向振动;三是工件振动,钻头随主轴一起旋转;四是工件进行旋转的同时还沿进给方向振动,而钻头固定不动。本文的设计思路立足于在普通车床上实现轴向超声振动钻削加工,考虑到普通车床的结构特点和实际加工形式,在加工过程中需把工件装夹在普通车床的三爪卡盘上,工件随车床主轴以一定的速度进行旋转;同时,轴向超声振动装置通过设计的悬梁式固定支架安放在车床刀架上,钻头不需旋转,只随刀架以一定的进给速度进行钻削加工。

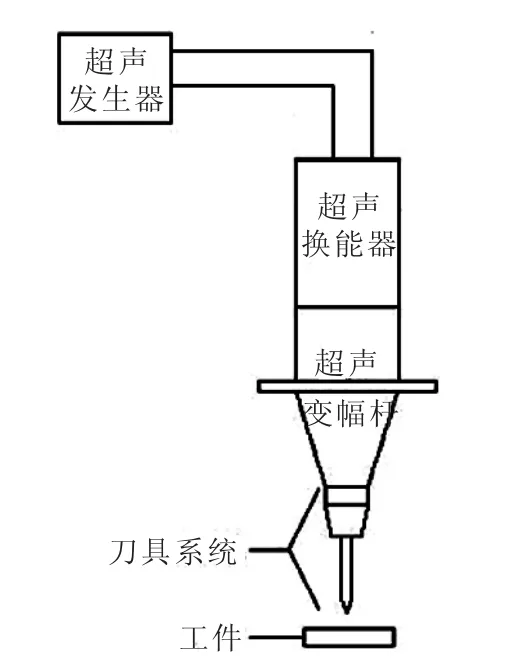

如图1所示,轴向超声振动钻削系统主要由超声发生器、超声换能器、超声变幅杆及工具系统等四部分组成。超声发生器可将220 V、50 Hz的市电或直流电源转换成超声频率的电振荡信号,从而驱动超声换能器工作,为超声振动钻削系统提供能量。然后,该电振荡信号通过超声换能器转换成同频率的机械振动信号,利用超声变幅杆将此振动的振幅进行适当地放大,使其在钻头的钻尖部位产生适合超声振动钻削加工的机械振动幅值,从而进行轴向超声振动钻削加工。

图1 轴向超声振动钻削系统原理图

实验选用进口大功率发生器,能稳定输出频率为20 kHz的电振荡信号。考虑到振幅放大系数及圆截面阶梯型变幅杆的设计特点,设计了超声变幅杆,并通过自行研制的专用螺杆将该超声变幅杆与刀具系统紧密连接起来。为了在普通车床上实现对装夹在卡盘上的工件进行轴向超声振动钻削加工,本文根据所选的超声振动装置及车床刀架的结构、尺寸,考虑到超声振动装置的夹持要求,完成了对悬梁式固定支架装置的设计,使超声振动装置紧紧固定在车床刀架上,且能随车床刀架完成横向和纵向的运动,从而实现轴向超声振动钻削加工。在进行悬梁式固定支架的设计时,除了要实现对超声振动系统的固定夹持外,还需考虑钻头的夹持高度,严格保证钻头中心线与工件中心处于同一周线上。

2 钻削加工实验

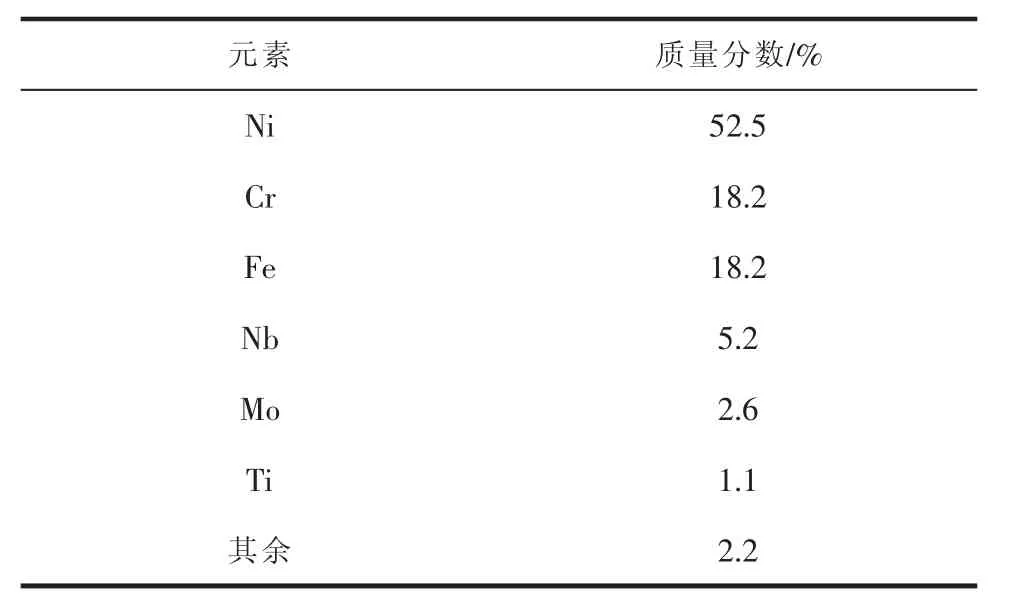

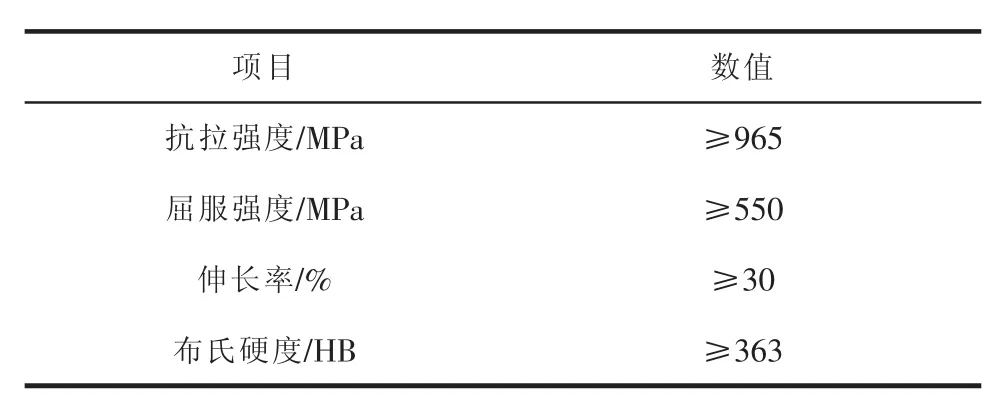

在轴向超声振动钻削实验中,选用直径30 mm的GH4169高温合金棒料作为工件。为了充分利用工件材料,同时考虑到便于工件在机床卡盘上的夹持,在钻削加工前先用电火花线切割加工将棒料分割成长度为15 mm的若干个小段,并对其依次进行编号。GH4169高温合金的化学成分及力学特性分别见表1和表2。可看出,材料中的Ni、Cr等元素含量很高,Ni元素易引起材料在加工过程中产生较大的塑性变形而导致加工硬化现象的产生,Cr元素会使材料与刀具之间的粘结倾向加剧。此外,GH4169高温合金具有较高的硬度和强度,其加工性能极差,相对可加工性甚至达不到45钢的1/5,是目前最难加工的材料之一。

根据GH4169高温合金难加工的特点,本实验选择硬度高、耐磨性和耐热性好的硬质合金钻头,其直径为6 mm,钻尖角为140°。通过采用不同的振幅和转速,对GH4169高温合金进行普通钻削与轴向超声振动钻削的加工对比分析。由于GH4169高温合金材料硬度较高,且在钻削过程中易产生加工硬化现象,故实验中选用的钻削速度不宜太高,以免在钻削过程中产生温度过高、钻头磨损严重等不利现象,从而影响实验效果。经分析,实验选用的主轴转速n分别为125、200、320 r/min,选用的振幅A分别为0、10、15 μm。在轴向超声振动钻削加工过程中,自动进给的方式无法控制钻削力,若加工过程中钻削力过大,极易损坏钻头,影响实验的进行,严重时甚至会威胁操作者安全。因此,本实验选用手动进给方式。此外,实验需在干燥环境下进行。

表1 GH4169的化学成分

表2 GH4169的力学特性

3 实验结果及分析

3.1 孔内表面平均粗糙度对比分析

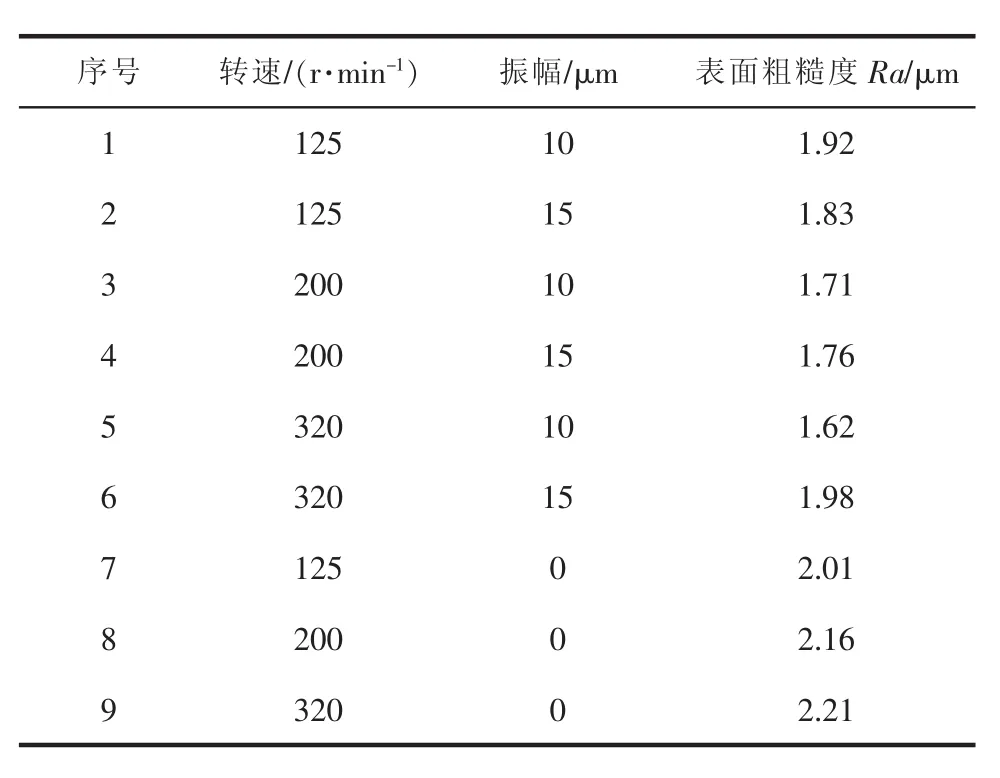

利用三维轮廓仪分别在各加工表面选取五个点进行测量,获得其表面粗糙度值,然后求取平均值,作为各加工表面的平均粗糙度值,实验结果见表3。可见,当振幅为0 μm(即普通钻削)时,不论转速多少,加工表面的平均粗糙度值均高于2.0 μm;而添加超声振动的钻削加工表面粗糙度值均低于2.0 μm。因此,轴向超声振动钻削加工能有效降低加工孔的表面粗糙度值,提高孔的加工质量。

3.2 孔内表面形貌对比分析

钻削实验完成后,采用电火花线切割的方式将工件剖开,利用超景深三维显示系统分别测量各工件的表面粗糙度和表面形貌,结果见图3。可看出,普通钻削所得的孔表面具有许多大小不一的凹坑和裂纹,表面质量很不好。这是由于高温合金具有导热性低的特点,加工时产生的高温无法及时传递出去,从而导致钻削温度升高,使刀具和加工表面粘连,造成加工表面出现不规则的凹坑。同时,高温合金加工硬化严重,钻削过程中易在加工表面产生细小的裂纹而影响加工质量。相对于普通钻削,超声振动钻削得到的孔表面十分光滑,且有明显的有规则的纹理,表面质量明显提高。这是由于振动钻削时,刀具和工件表面直接产生周期性的分离和接触,从而产生规则的细小振痕。另外,这种非连续的钻削方式能有效降低钻削力,减小加工硬化效果,从而大大改善加工质量。

表3 实验数据表

图3 孔内表面形貌对比(20×)

3.3 切屑形态对比分析

不同的加工方式会形成形态各异的切屑,切屑形态能很好地反映刀具与工件之间相互作用的情况,所以切屑形态的分析对研究工件表面加工质量具有重要意义。

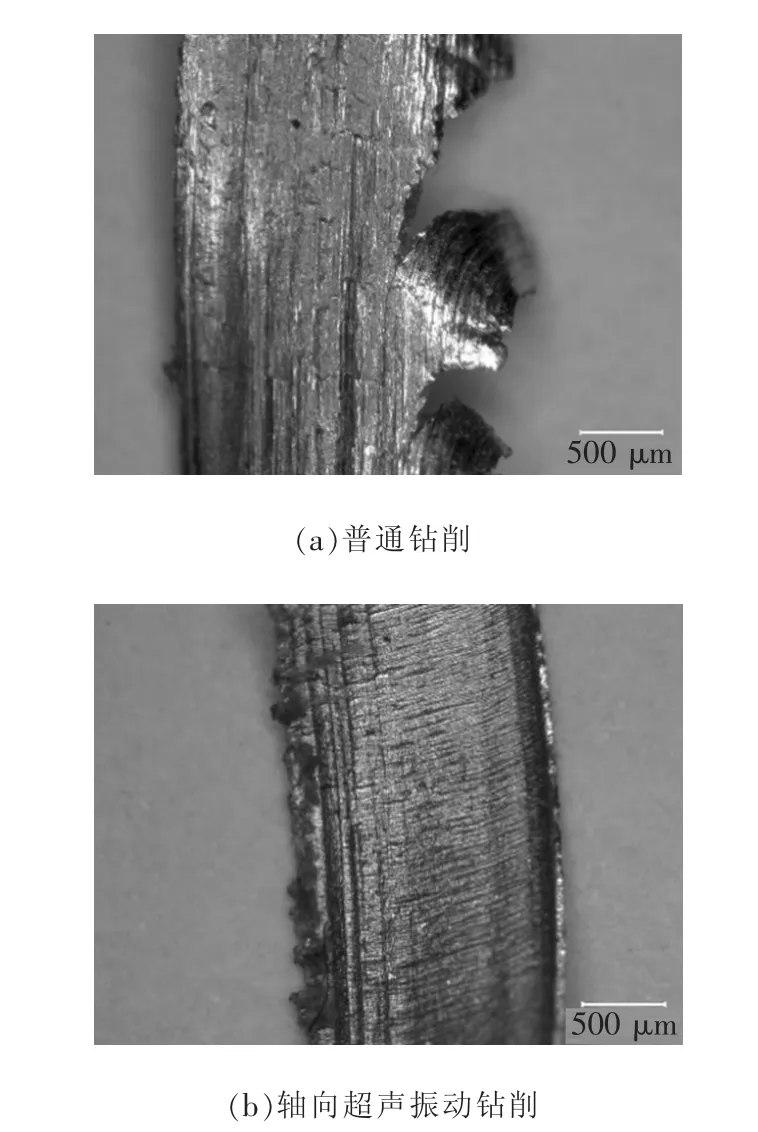

轴向超声振动钻削是一种脉冲式加工方法,加工过程中,钻头与工件不再是连续切削的形式,而是通过刀具与工件的非连续性接触进行切削。在此过程中,切削速度的大小和方向都随时间而不断变化,这使得轴向超声振动钻削会得到与普通钻削形态不同的切屑。图4是有、无超声振动状态下钻削GH4169高温合金所得到的切屑形态被放大100倍时的超景深光学图像。可看出,普通钻削的切屑边缘带有较大的毛刺,且有明显的材料撕裂痕迹(图4a)。这种毛刺会增大切屑与材料之间的摩擦,一方面使切屑不易排出,另一方面会增加切削温度,加剧钻头磨损。此外,这种切屑极易划伤工件表面,导致工件表面质量下降。相比于普通钻削,轴向超声振动钻削所得到的切屑边缘毛刺现象有明显改善,其表面光滑平整,可显著减少切屑对工件表面的刮擦划伤,从而提高表面加工质量(图4b)。

图4 钻削GH4169的切屑形态对比(100×)

4 结论

(1)在对GH4169高温合金进行钻削加工时,采用轴向超声振动钻削相对于普通钻削会显著提高孔表面加工质量。当主轴转速为320 r/min、振幅为10 μm时,孔内表面平均粗糙度为Ra1.62 μm,相比同等转速下的普通钻削孔内表面平均粗糙度Ra2.21 μm有明显降低。

(2)相比于普通钻削加工,轴向超声振动钻削可明显改善孔表面形貌。普通钻削所得的孔表面具有许多大小不一的凹坑和裂纹;而轴向超声振动钻削得到的孔表面十分光滑,且有明显的有规则的纹理,表面质量有了明显提高。

(3)普通车削GH4169的切屑边缘带有较大的不规则毛刺,易对工件表面产生刮擦划伤而降低表面质量;轴向超声振动钻削生成的切屑更平整、光滑,且切屑边缘处的毛刺现象得到了极大改善。

[1] 曾忠.微孔的超声振动钻削技术 [J].中国机械工程,2001,12(3):297-299.

[2] PARIS H,BRISSAUD D,GOUSKOV A,et al.Influence of the ploughing effect on the dynamic behaviour of the self-vibratory drilling head [J].CIRP Annals -Manufacturing Technology,2008,57(1):385-388.

[3] PARIS H,TICHKIEWITCH S,PEIGNÉ G.Modelling the vibratory drilling process to foresee cutting parameters[J].CIRP Annals-Manufacturing Technology,2005,54(1):367-370.

[4] DENG G J,TU S T,ZHANG X C,et al.Grain size effect on the smallfatigue crack initiation and growth mechanisms of nickel-based superalloy GH4169[J].Engineering Fracture Mechanics,2015,134:433-450.

[5] HSU C Y,LIN Y Y,LEE W S,etal.Machining characteristics of Inconel 718 using ultrasonic and high temperature-aided cutting [J].JournalofMaterials Processing Technology,2007,198(1-3):359-365.

[6] 易俊杰.钛合金高速铣削力试验与有限元数值分析[D].南京:南京航空航天大学,2009.

Study on Drilling Experiments of GH4169 Superalloy with Axial Ultrasonic Vibration

TIAN Yingjian,ZOU Ping,KANG Di,DONG Chunhao,YANG Xulei

( School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China )

According to the machinability difficulty of GH4169 superalloy,and the high demands for the quality of machined surface and the machining precision,the axial ultrasonic vibration drilling system was designed based the idea that realize ultrasonic vibration drilling on the ordinary lathe.By using this machining system,the contrast test was conducted to compare axial ultrasonic vibration drilling with conventional drilling for the GH4169 superalloy material.The results indicate that under the same experimental conditions,the axial ultrasonic vibration drilling processing can significantly improve the machining quality compared with the ordinary drilling process when different rotational speed and the amplitude was used in the test,and the chip morphology and surface morphology also was improved substantially.

axial ultrasonic vibration drilling;GH4169 superalloy;drilling system;processing quality

TG506.5

A

1009-279X(2017)04-0048-04

2017-02-21

沈阳市科学技术计划项目(F16-205-1-05)

田英健,男,1991年生,博士研究生。