络筒机卷绕装置研究之制动方式

2017-11-06青岛宏大纺织机械有限责任公司刘晓良

青岛宏大纺织机械有限责任公司 刘晓良/文

络筒机卷绕装置研究之制动方式

青岛宏大纺织机械有限责任公司 刘晓良/文

本文主要介绍了当前自动络筒机的卷绕装置在筒纱刹车制动方面的结构对比,并着重分析了轴向制动方式的结构、特点,及其如何保证筒纱制动时的稳定性和可靠性。

卷绕装置 刹车制动方式 自动络筒机

1 引言

络筒的任务是将容纱量较少的管纱加工成容量较大、成形良好、有利于后道工序加工的筒纱,同时清除纱线上的疵点和杂质,而卷绕装置作为络筒最为核心的部件,需要保证筒纱成形良好,卷绕张力和密度均匀、适当,且不损伤原纱的物理机械性能,减少筒纱在下道工序中的脱圈、缠绕和断头等情况,提高后道工序织物的质量和产量。

在筒纱的卷绕形成过程中,槽筒是实现筒纱成形的关键,使纱线在有着复杂空间曲线的槽筒沟槽内左右运动,同时筒纱靠支臂进行支撑,通过与槽筒之间的摩擦接触进行被动传动。为了避免槽筒与筒纱之间的相对滑移对纱线造成损伤,当遇到断纱、切疵或换管时,槽筒在瞬时制动的过程中,需使筒纱同步离开槽筒接触表面并制动,这对减少纱线毛羽也起着积极的作用,因此筒纱的制动装置非常重要。

2 卷绕装置在制动方面的结构对比

卷绕装置的制动过程是在对槽筒进行电气制动的同时,程序通过控制气路,使机械装置瞬间将筒纱抬起并抱紧。然而随着络纱设备向着智能化、高效、可靠、稳定的方向发展,以及市场对筒纱质量的不断提高,对于旋转筒纱的制动,卷绕装置设计为不同方向的握持,并对应轴向或径向刹车结构进行制动。

2.1 筒纱握持方式的结构及特点

在当前络筒机型的筒纱握持结构中,主要分为以下两种形式:

1)后握持。在后握持结构中,弯弓跨距为固定一体式,结构相对牢固,零件加工简洁工艺性较好,大小端轮的同心精度较高,制动方式采用轴向结构且锥面对中不易飞筒纱,刹车摩擦盘通过锥面全接触进行制动,使用寿命较长。

2)前握持。在前握持结构中,弯弓部件结构复杂,加工工艺性差且装配累积误差较大,制动方式是刹车块对大轮进行制动,同时刹车皮圈沿圆周向外凸起径向涨紧筒纱,刹车皮圈及刹车块易磨损,寿命较短,特别当筒纱径向跳动较大时,径向制动会使筒纱大端单侧受力不匀,出现飞筒纱现象。

2.2 SMARO络筒机与其他机型制动方式的比较

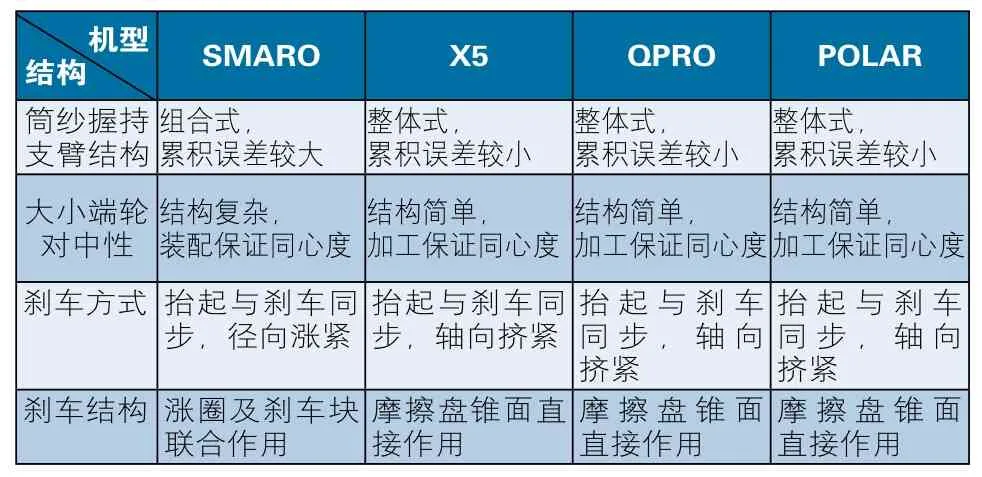

目前四种主要络筒机型在筒纱刹车制动方面的结构对比如下表:

3 卷绕装置在后方握持机构的相关设计

目前国外自动络筒机的卷绕装置均采用轴向制动方式,依靠摩擦盘锥面接触施加压力抱紧筒纱,结构简洁紧凑。青岛宏大通过借鉴国外同类结构,在原有前弯弓卷绕装置的基础上,进行后方握持机构的相关设计,主要涉及大端轮打开时的轴向直线运动机构,正常络纱时不易飞筒纱的夹紧力,以及制动时的刹车力。

3.1 大端轮直线运动机构的设计

根据工作原理,在能实现轴向制动功能的前提下,为了更换满筒纱,大端轮位置还需要满足轴向左右滑动,在空间有限及配合紧凑的状态下,采用图1所示大端轮轴向运动机构,由弯弓、打开杆、大端轮、连杆组成,涉及一个滑动副,三个转动副,没有高副,其自由度为

F=3N-2PL-PH=3×3-2×4=1

其中,N为活动构件数,PL为低副数,PH为高副数,当以打开杆为原动件时,机构的自由度与原动件数相等,运动轨迹确定,大端轮可以实现轴向左右滑动。

由于连杆机构中低副存在间隙,在筒纱的高速转动及瞬间制动情况下,易产生积累误差及振动,影响筒纱的成形质量。在此工作状况下,考虑大端轮滑动的距离相对较短,而打开杆的长度可以相对较长,使得打开杆与连杆的连接转动副相对于轴向运动轨迹的距离变化量相当小,因此将连杆长度缩短为零,将两个转动副合并为一个转动副,同时通过橡胶垫一定的压缩量,保证大端轮沿轴向同时具有滑动副和转动副,这样既减少零件累积误差,又可缓冲筒纱的振动,提高成形质量,优化简图如图2所示。

3.2 正常络纱时筒纱夹紧力的计算

筒纱夹紧力的设计依据为在正常络纱时,大端轮在夹紧弹簧的作用力下抱紧筒纱且不易飞筒,同时考虑落筒小车打开的需要,此夹紧力应尽量较小,按照大端轮的外形尺寸、工作条件及位置行程,可确定此处采用中径D为16.5mm,安装高度H1为48mm的压缩弹簧,此时筒纱的预夹紧力F1约为30N,当落筒小车打开最大行程时,弹簧从安装高度压缩量f约为30mm,压缩载荷F2约为55N,满足使用要求。

根据弹簧的工作条件,属Ⅱ类载荷弹簧,采用碳素弹簧钢丝D级,初步假设弹簧直径d=1.4mm,查表其抗拉强度=2150MPa,许用切应力= 0.45X2150=967.5 MPa,切变模量G=79x103MPa。

则弹簧钢丝直径为

根据GB1358取系列值,取d=1.4mm,与假设基本接近。

取有效圈数n=10,取支承圈n2=2,则弹簧总圈数安装变形量mm,取安装变形量=36mm,则最大压缩变形量为mm

3.3 刹车制动力的计算

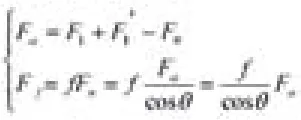

卷绕装置的轴向制动原理如图3所示,在筒纱正常转动时,摩擦盘与大端轮锥面之间存在一定的间隙,即h>0,当需要刹车制动时,程序控制阀岛接通气路,由压缩空气力F1’及夹紧弹簧力F1共同作用,推动大轮轴向左移动,克服复位弹簧的作用力F0,挤压大端轮与纸管,同时摩擦盘与大端轮锥面接触,即h=0,依靠摩擦力矩实现整个刹车制动过程。制动结束后,压缩空气关闭,在复位弹簧的作用力下,摩擦盘与大端轮锥面脱开,回到初始状态,筒纱又可正常转动。

图3 大端轮刹车装置结构图

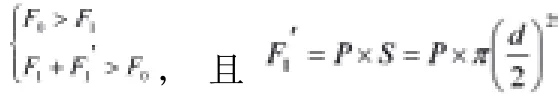

根据此刹车制动原理过程,轴向力需设计满足以下条件:

其中P为压缩空气的压强, d为大轮轴活塞直径。

然而随着筒纱直径的增加,筒纱自身的重量在逐渐增加,在相同的纱线缠绕速度时,转动惯量逐渐增加,与之对应的刹车制动力也需增大,为了保证良好的刹车可靠性能,在大轮轴活塞直径一定的情况下,可适当增加刹车压缩空气的压强。

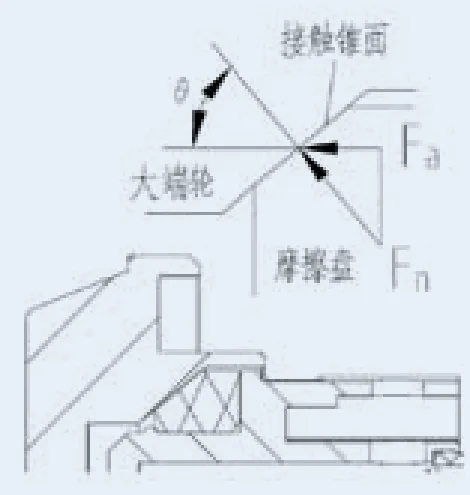

由于在络纱过程中,切疵、断纱和换管等情况下,刹车频率非常大,为了最大限度的延长摩擦盘使用寿命,除了摩擦盘材料显得尤为重要外,采用带有θ角度的锥面进行接触制动,如图4所示

其中, Fa为制动时轴向力;

Fn为制动时法向力;

Ff为制动时摩擦力;

θ为接触锥面角度。

在制动轴向力一定的情况下,可以看出θ角越大,cosθ越小,摩擦系数可以相对加大,产生的摩擦制动力越大,刹车性能越好。

图4 刹车时受力图

4 结束语

采用轴向刹车制动结构后,摩擦盘锥面直接作用,结构简单,同时依靠大小端轮锥面轴向挤紧作用,可很大程度减小筒纱震动,避免飞筒纱现象,其新结构、新工艺提高了设备运转的稳定性、可靠性,适应时代的发展及用户的需要。

[1] 濮良贵,陈定国,吴立言.机械设计(第九版)[M].北京:高等教育出版社,2013

[2] 孙桓.机械原理(第七版)[M].北京:高等教育出版社,2006

[3] 华大年.连杆机构设计与应用创新[M].北京:机械工业出版社,2008

[4] 哈尔滨工业大学理论力学教研室.理论力学(第七版)[M].北京:高等教育出版社,2009