管纱卷绕质量对络筒工序及筒纱质量的影响

2016-06-30宋均燕

赵 阳,宋均燕,熊 伟

(1.新疆溢达纺织有限公司,乌鲁木齐 830054;2.新疆沃普农业发展有限公司,乌鲁木齐 830011)

•专家答疑

管纱卷绕质量对络筒工序及筒纱质量的影响

赵阳1,宋均燕1,熊伟2

(1.新疆溢达纺织有限公司,乌鲁木齐830054;2.新疆沃普农业发展有限公司,乌鲁木齐830011)

摘要:为了减少粗纱、细纱、筒纱成形不良并提高生产效率,降低纺纱疵品,分析了影响管纱卷绕质量的主要因素,以及管纱卷绕质量与自动络筒工序、筒纱质量的关系。通过试验数据说明:粗纱、锭速、回丝、钢领钢丝圈等是影响细纱管纱卷绕质量的主要因素;细纱卷绕质量对络筒工序及筒纱质量产生影响,细纱卷绕质量不佳是直接造成自动络筒工序效率下降、设备及器材损伤的根源。指出:在纺纱全流程控制过程中,凡是具有卷绕成形的工序,都会对下游工序的成纱质量造成影响和危害;细纱管纱不良成形会严重影响筒纱的内在质量与外观质量,强化对不良成形的控制,就是对自动络筒设备及器材、对棉纱质量的保护,也是稳定和提高自动络筒工序生产效率的主要手段。

关键词:管纱;卷绕质量;络筒;筒纱;成形不良;退绕;外观质量

1概述

筒纱成型不良、络筒工序大量细纱管纱冒头冒尾纱、细纱成形大小不匀纱、管纱磨乱纱等,始终影响自动络筒机的效率,影响筒纱内在、外观质量的一致性,影响纺纱下游工序的生产效率和断头率,给后工序的织布整经和退绕带来困难[1]。加强对后纺工序的管控,可以减少自动络筒工序、织布工序的断头率,提高自动络筒工序和织布机的生产效率,防止管纱积压或大批变形纱出现[2]。重视纺纱过程中的卷绕、退绕工序,也可以减少粗纱头、回丝、回花的大量产生,提高成纱比例、降低纺纱生产成本。纺纱厂大量使用勾刀勾粗纱、管纱,说明粗纱、管纱、筒纱存在着较为严重的卷绕、退绕问题,纺纱厂对粗纱头、细纱管纱回丝、细纱风箱花、络筒成形不良纱、络筒管纱踢出纱数量的控制,既可以避免粗纱管、细纱管刮伤,也有利于粗纱管纱、细纱管纱最后几层的完全退绕,减少纺纱过程中的粗纱头、细纱回丝、细纱回花、细纱断头。常见的粗纱管纱、细纱管纱、筒纱的卷绕不良、成形不良等,不仅会使纺纱效率直接下降、成本明显增加,而且在实际生产过程中也会造成纺纱设备和器材的严重损耗。

影响粗纱管纱、细纱管纱、筒纱成形不良的因素很多,一般情况下主要是纺纱工艺的参数设置不合理、纺纱器材的质量规格偏离标准、纺纱零部件配置不到位等因素造成的。粗纱管纱、细纱管纱、筒纱的成形不良和卷绕不良,一方面会产生大量的粗纱、细纱、筒纱等坏纱以及回丝、磨乱纱,另一方面会造成细纱管纱、筒纱的毛羽增多,粗细节增加及细小纱疵、棉结增加,也会造成细纱管纱、筒纱的各种不匀率增加,更为可怕的是造成纺纱锭子、其他零部件损坏和多锭位、大面积纺纱设备停机。粗纱管纱、细纱管纱、筒纱的成形不良存在于所有的纺纱厂中,只是不同厂家成形不良程度有差异,轻者会在万分之几以内,而设备落后、管理差的纺纱厂会严重到约5%。

影响粗纱管纱、细纱管纱、筒纱成形不良的工艺因素包含卷绕工艺参数、卷绕捻系数、卷绕密度、卷绕升降距离、定量、温湿度、速度、粗纱压掌绕数、钢丝圈型号等。而影响这三者成形不良的设备、器材因素主要有:纱管尺寸不合理、纱管材料质量有问题、假捻器的规格不统一、锭翼运转灵活性不一致、升降龙筋打顿、细纱锭子配备不合理、钢丝圈轻重不统一、锭带张力不一致等。生产中常见的会造成管纱、筒纱不良的问题有:粗细纱摇头锭子、粗纱细纱跳管、锭子夹回丝、冒头冒尾纱、小辫子纱、腰带纱、毛头纱、凹凸不平纱、自动络筒管纱踢纱等,都是造成粗纱、细纱、筒纱内在质量和外观质量不良的主要因素。

在实际的纺纱管理中,研究卷绕、退绕工艺,能有效维护相关器材和零部件的质量与运行状态,是减少粗纱、细纱、筒纱成形不良和提高生产效率、降低纺纱疵品的关键。随着卷绕控制系统与机械控制方式向数字控制方式转变、轴承锭子的使用、纱管一致性的提高、管纱大中小纱退绕速度的控制,未来粗纱管纱、细纱管纱、筒纱因卷绕而导致整体落纱坏纱的比例会越来越低,后工序棉纱的制成率会越来越高,疵品棉纱的比例也会大幅度下降,粗纱管、细纱管、筒管损坏的数量也会大幅度减小。当然,纺纱厂的精细管理也是保证纺纱设备状态、纺纱全过程控制、棉纱最终质量控制的重要环节。

2影响管纱卷绕质量的主要因素

2.1总述

卷绕过程的好坏对细纱管纱质量的控制和棉纱的制成率、优质纱比例等都有很大影响,无论是机械式卷绕控制还是数字化卷绕控制都会有一定数量的管纱形成不良疵纱,一般是纺纱的号数越小,细纱工序出现坏纱疵品的几率越大,数量越多,随着纺纱号数的增大,细纱管纱的疵品数量也在下降;产生细纱管纱疵品、坏纱的主要原因不是纺纱号数的粗细,而是来自细纱机纺纱工艺参数的设置和细纱机设备的状态、纺纱器材的配备等。近年来,随着纺织机械设备智能化、数字化水平的不断提高,纺纱锭子从普通锭子向高速轴承锭子转变,粗纱、细纱卷绕系统也由机械齿轮卷绕方式向智能数字化转变,钢丝圈弧度、钢领圆柱度的一致性极大提高,细纱管的圆柱度、与锭子的咬合度更趋于一致……因此,细纱的制成率会越来越高,细纱管纱的疵品数量会下降,过去常见的葫芦纱、大肚子纱、毛羽纱、磨黑纱等都会成倍或几十倍的减少,最终将不再设置清理各种成形不良管纱的人员。必须注意的是在我国目前约1.2亿锭的纺纱设备中,粗纱、细纱实现数字化卷绕控制的不到30%,而使用高速轴承锭子的纺纱设备也不足40%,众多的纺纱厂还停留在传统的机械式控制卷绕阶段和使用普通锭子纺纱阶段。因此,加强纺纱厂对细纱工序卷绕系统、钢领钢丝圈、锭子的管理和维护维修,是减少细纱工序管纱因卷绕系统、卷绕部件造成管纱成形不良的关键。

近几年纺织品市场低迷、劳动力成本增加、新开工纺纱厂增多,导致纺纱厂对纺纱设备管理水平下降,部分厂家的细纱管纱疵品数量不减反增。大部分纺纱厂都通过加大投入纺纱器材、零部件的更换来保持细纱工序设备状态的稳定一致性,达到减少细纱断头、摇头和减少成形不良棉纱的目的。根据细纱钢领直径、细纱管长度制定合理的管纱卷绕长度、卷绕直径工艺参数,是防止细纱管纱磨乱纱、磨黑纱、大肚子纱和产生冒头冒尾纱、锭子缠回丝的主要原因之一,按照不同的纺纱品种制定合理的钢丝圈型号、卷绕距离、卷绕速度、锭子速度,是减少细纱管纱脱圈、膨松、退绕脱圈、毛纱的关键;减少歪锭子、摇头锭子和钢领板升降打顿,是防止卷绕局部磨纱和大量产生毛羽纱、疵点纱的重点;根据不同钢丝圈型号和钢领直径、钢领边宽,合理确定钢领与管纱清洁器之间的距离,是减少棉纱毛羽、钢丝圈刮花的主要手段;导纱钩与纺纱锭子中心距的一致性是控制管纱毛羽、管纱碰钢领和刮纱的关键,细纱工序出现卷绕成形不良、大量断头、回花回丝问题的原因,不是细纱工序单一的卷绕控制问题,也与参与卷绕的纺纱器材、零部件、纺纱的工艺参数密切相关;很多情况下断头率和回花回丝的增加,也证明了细纱工序的成形不良纱、疵品纱数量在增加,实际控制细纱断头率、回丝回花的数量和在细纱锭子、风箱中的残留,也是减少细纱成形不良的方法之一。

随着纺纱锭速不断增加,棉纱号数低于2.9tex和高于59.0tex时,细纱管纱的疵品数量和成形不良在管理基础不到位时都会大量增加,甚至成倍增加。对于特粗号棉纱和特细号棉纱的生产,严格细纱卷绕系统及其器材、零部件的控制,关系到细纱管纱的疵品和成形不良数量的多少;另外在实际生产过程中最容易被忽视的就是纺纱原料与卷绕之间的关系,棉纱的生产不仅有纯棉纱,也有混纺纱和纯化学纤维纺纱,不同的纤维在细纱卷绕工序对卷绕条件的要求不同,根据纤维的纯度、混纺比例、纤维特性,制定合理的卷绕工艺参数和温湿度,选择不同型号胶辊、胶圈,是降低细纱管纱疵品数量不可忽视的要素,因此在实际纺纱中注重纺纱品种和纺纱材料控制都是减少管纱疵品数量的重要方法。

2.2单项试验2.2.1粗纱质量对细纱卷绕质量的影响

粗纱质量对细纱卷绕质量的影响见表1,品种为精梳14.6tex。

表1粗纱质量对细纱卷绕质量的影响

项目粗纱问题粗细不匀毛纱冒纱刮纱退绕不良捻度不匀控制标准细纱断头率/(个·(千锭·h)-1)28314529685715细纱成形不良/(个·(万锭·d)-1)1328718917736923650细纱回花/(kg·(万锭·d)-1)121109202137268112100细纱回丝/(kg·(万锭·d)-1)1.51.62.41.52.71.41细纱管损坏/(个·(万锭·d)-1)1118223112105锭子损坏/(个·(万锭·d)-1)3242621管纱毛羽/(个·(万锭·d)-1)1769433172125

表1试验说明,粗纱卷绕质量不良,会造成细纱的断头率、细纱成形不良、细纱回丝回花、细纱毛羽增加,同时细纱管、锭子损伤损坏数量增加,而且粗纱毛纱、粗纱冒纱、粗纱退绕不良等对细纱质量的影响较大,减少粗纱的坏纱和提高粗纱的卷绕质量,有利于细纱管纱质量的提高,也有利于对细纱设备、纺纱器材、纺纱零部件的保护,可以适当降低细纱纺纱成本[3]。

2.2.2锭速对细纱卷绕质量的影响

锭速对细纱卷绕质量的影响见表2,品种为精梳14.6tex。

表2试验数据说明,随着细纱锭子速度的增加,细纱设备、纺纱器材、零部件的运动速度加快,设备零部件和纺纱器材损伤损坏的几率加大,细纱的断头率、回花回丝量、成形不良、细纱管和锭子损坏、细纱毛纱都在增加;当细纱机的纺纱锭速达到纺纱控制标准极限16kr/min时,细纱的断头率、回花回丝量、成形不良、细纱管和锭子损坏、细纱毛纱都在成倍的增加,严重造成棉纱卷绕成形不良,因此,在提高细纱机产量的同时必须考虑纺纱设备的极限和对细纱管纱卷绕质量的影响。

2.2.3锭子回丝对细纱卷绕质量的影响

锭子回丝对细纱卷绕质量的影响见表3,品种为精梳14.6tex,5万锭。

表2锭速对细纱卷绕质量的影响

项目锭子速度/(kr·min-1)12131415161718细纱断头率/(个·(千锭·h)-1)10111319233972细纱成形不良/(个·(万锭·d)-1)115193978143细纱回花/(kg·(万锭·d)-1)20182637517889细纱回丝/(kg·(万锭·d)-1)0.50.61.11.92.52.93.7细纱管损坏/(个·(万锭·d)-1)0025111829锭子损坏/(个·(万锭·d)-1)00235711管纱毛羽/(个·(万锭·d)-1)0028213758

表3锭子回丝对细纱卷绕质量的影响

项目锭子回丝/(kg·(万锭·d)-1)0.5234561(控制标准)细纱断头率/(个·(千锭·h)-1)93348699213415细纱成形不良/(个·(万锭·d)-1)1247699815821250细纱回花/(kg·(万锭·d)-1)21112139187221265100细纱管损坏/(个·(万锭·d)-1)017263556655锭子损坏/(个·(万锭·d)-1)036913181管纱毛羽/(个·(万锭·d)-1)017234166875

表3试验数据说明,细纱锭子回丝量的增加,一方面会引起细纱管跳管,另一方面会引起细纱管无法插到锭子底部,造成大量的冒尾纱和摇头锭子纱,造成细纱管纱的卷绕不良,危害性增加。注重对纺纱细纱锭子回丝的控制,也是保护锭子免受损伤损坏的主要方式。

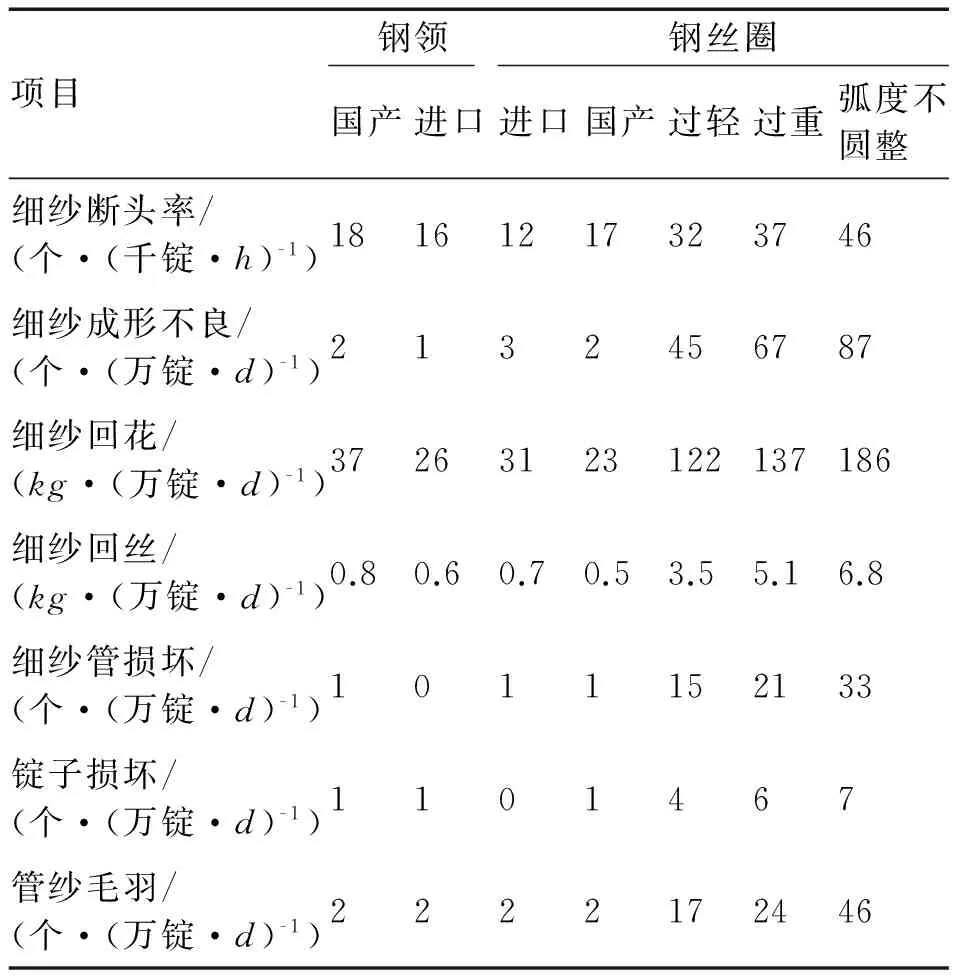

2.2.4钢领钢丝圈对细纱卷绕质量的影响

钢领钢丝圈对细纱卷绕质量的影响见表4,品种为精梳14.6tex。

表4试验数据说明,国产钢领、钢丝圈在细纱纺纱过程中对卷绕质量的影响相对于进口钢领、钢丝圈在细纱的断头率、回花回丝量、成形不良、细纱管和锭子损坏、细纱毛纱等方面影响稍微明显,但是不会对卷绕质量造成较大影响。相反,无论是进口还是国产钢丝圈,若钢丝圈质量不好,在细纱生产过程中使用钢丝圈过轻或过重,都会导致断头、回花回丝、成形不良、细纱管和锭子损坏、细纱毛纱等问题大幅增多,不仅会对棉纱质量造成危害,也会对设备零部件造成危害。

表4钢领钢丝圈对细纱卷绕质量的影响

项目钢领钢丝圈国产进口进口国产过轻过重弧度不圆整细纱断头率/(个·(千锭·h)-1)18161217323746细纱成形不良/(个·(万锭·d)-1)2132456787细纱回花/(kg·(万锭·d)-1)37263123122137186细纱回丝/(kg·(万锭·d)-1)0.80.60.70.53.55.16.8细纱管损坏/(个·(万锭·d)-1)1011152133锭子损坏/(个·(万锭·d)-1)1101467管纱毛羽/(个·(万锭·d)-1)2222172446

3管纱卷绕质量对络筒工序的影响

细纱管纱在络筒工序的卷绕成形运动方向与细纱成纱的卷绕成形运动方向相反,在络筒工序退绕、卷绕张力和摩擦力的双重作用下,细纱管纱危害性毛羽、危害性疵点经过卷绕成筒纱后都会发生变化,毛羽和疵点数量都增加;而细纱管纱的卷绕质量由于不同纺纱厂家、不同棉纱品种的卷绕参数具体差异,也会造成对自动络筒工序卷绕器材、零部件的影响。一般情况下,过低号数或过高号数的细纱管纱对自动络筒工序设备及器材的损耗最大,特别是对自动络筒机纱疵剪刀、卷绕槽筒、卷绕筒纱夹头、卷绕气圈控制器、大吸嘴、机械手的损伤最为严重;卷绕影响是导致槽筒损坏和纱疵剪刀失效的主要原因,也是造成最终成品棉纱质量差异的要素之一。细纱管纱卷绕质量的一致性、稳定性好,自动络筒工序的生产效率就高,自动络筒机踢出的细纱管纱数量就少,产生的有害细纱管纱就少,自动络筒工序对危害性细纱管纱处理的数量就少;同样,自动络筒机纱疵剪刀的剪切次数就少,有效地保护了纱疵剪刀的损伤和损害,提高了纱疵剪刀的使用寿命,也减少了自动络筒机机械手臂抓纱次数,延长了机械手的使用寿命,减少了机械手的维修次数、故障率。同时,自动络筒机筒纱与槽筒的正反向摩擦次数减少,防止筒纱磨乱纱、夹回丝,也有效防止了棉纱缠绕卷绕槽筒,减少了摩擦、卷绕对自动络筒机槽筒的损伤损坏,反之自动落筒设备、零部件、器材的各种损伤损坏就会增加。

保持细纱管纱卷绕质量的一致性,是保护自动络筒机设备状态、纺纱器材质量、络筒机零部件质量一致性和稳定性的重点,自动络筒工序被关注的纺纱因素除了清纱参数设置外,就是自动络筒机的生产效率、纱疵剪切次数、管纱接头次数、管纱打结次数、管纱被踢出数量、成形不良筒纱数量等。实际纺纱操作过程中,经常会出现自动络筒工序操作工人抱怨某一品种、某一时段、某一台自动络筒机的效率太低,经过检查自动络筒机清纱参数、生产车间温湿度、筒纱质量不存在问题后,再去生产车间和自动络筒机上寻找效率低的原因,有时自动络筒机的接头次数、打结次数都明显增加,有时细纱管纱被踢出的数量很多,有时细纱在退绕的过程中脱圈问题严重,有时某一自动络筒机的锭位不停的打结,这些都是细纱管纱卷绕不良或与卷绕成形相关的因素造成的。当然,有时候筒纱的成形不良或生产过程中的振动是筒纱的纸管、塑料管圆柱度不好造成的,与细纱管纱本身的卷绕质量无关——该情况在20年前发生较多,随着注塑技术、纸管制造技术的发展和完善,近几年来该问题完全得到解决。

细纱工序的锭子缠回丝、细纱跳管、冒头冒尾纱、钢领板打顿坏纱、卷绕密度过低问题始终存在,一直都是影响自动络筒工序生产效率、棉纱外观质量的主要因素之一。细纱管纱卷绕质量与自动络筒工序设备和生产效率间的关系见表5,品种为精梳14.6tex。

表5细纱管纱卷绕质量与自动络筒工序设备和生产效率间的关系

项目夹回丝纱冒头冒尾纱蓬松纱葫芦纱毛羽纱大肚纱磨乱纱正常纱剪切次数/(个·(锭·h)-1)46527155477913226接头次数/(个·(锭·h)-1)21624731284821113踢纱次数/(个·(锭·h)-1)3359232716316713筒纱乱纱/(个·(锭·h)-1)00000000筒纱形变/(个·(60锭·h)-1)12100030纱疵剪刀损伤损坏/(个·(60锭·h)-1)11000120接头机械手损伤损坏/(个·(锭·h)-1)01000110筒纱纱管夹头损伤损坏/(个·(锭·h)-1)11000020槽筒损伤损害/(个·(60锭·h)-1)00000000大吸嘴损伤损坏/(个·(锭·h)-1)10000000回丝数量/(kg·(60锭·d)-1)3.84.35.13.33.34.56.83.0生产效率/%8178838584826590

表5试验数据说明,细纱管纱卷绕不良纱,在络筒工序造成的影响直接导致纺纱效率的下降,剪切次数、接头次数、踢纱次数、筒纱乱纱、筒纱变形增加,也直接导致自动络筒机的回丝量增加,严重造成接头机械手、大吸嘴、槽筒、筒纱纱管夹头、纱疵剪刀的损伤,特别是夹回丝管纱、磨乱纱管纱、蓬松管纱、冒头冒脚管纱在自动络筒工序对设备、生产效率的影响最为严重,在细纱卷绕质量的控制中减少或杜绝夹回丝管纱、磨乱纱管纱、蓬松管纱、冒头冒脚管纱势在必行。

4管纱卷绕质量对筒纱质量的影响

在很多情况下,管纱卷绕质量经试验测试对棉纱的某些主要质量指标不会造成影响,只会对棉纱的外观质量造成影响,但从棉纱的外观质量来分析,其对棉纱的毛羽、不匀率还是存在一定影响的。尽管单纯从棉纱的毛羽指数看不出很大差距,但从棉纱毛羽长度分布就可以发现3mm以上的毛羽数量明显增加,这些危害性长毛羽和蓬松的棉纱纤维纱体,在自动络筒工序的反向卷绕运动中,经摩擦、搓揉、吸附、卷绕、张力拉伸等相互作用,一部分毛羽变化伸长形成新的危害性毛羽和一定数量的细节,另外一部分毛羽搓揉成结形成短粗节、棉结,反映在筒纱中就是万米纱疵中的A0、A1、A2、B、B1、B2、C0、C1、C2、D0、D1、H0、H1纱疵增加;相对集中增加的纱疵是A0、A1、A2、B、B1、B2,有时一些细纱管纱由于钢丝圈的毛刺也会形成连续性细纱管纱棉结,经过自动落筒后,连续性的棉纱纱疵棉结依然会存在于筒纱中。

对于细纱管纱卷绕质量不良的棉纱,在细纱工序或自动络筒工序应进行专门的检查控制,这是控制细纱管纱卷绕不良危害性纱疵的重要手段。另外,一些因卷绕过程中发生摩擦而形成的黑纱、浅颜色黑纱,也不会因为清纱参数设置具有异性纤维清除功能而被彻底清除干净,在筒纱中还会出现因为细纱管纱卷绕不良形成的异性纤维纱疵,在后工序的白色布面上时常会有反应,而细纱管纱卷绕质量的优劣造成筒纱乱纱、成型不良(这些外观次品筒纱的形成是间接产生的),还会导致自动络筒工序的回丝量增加。

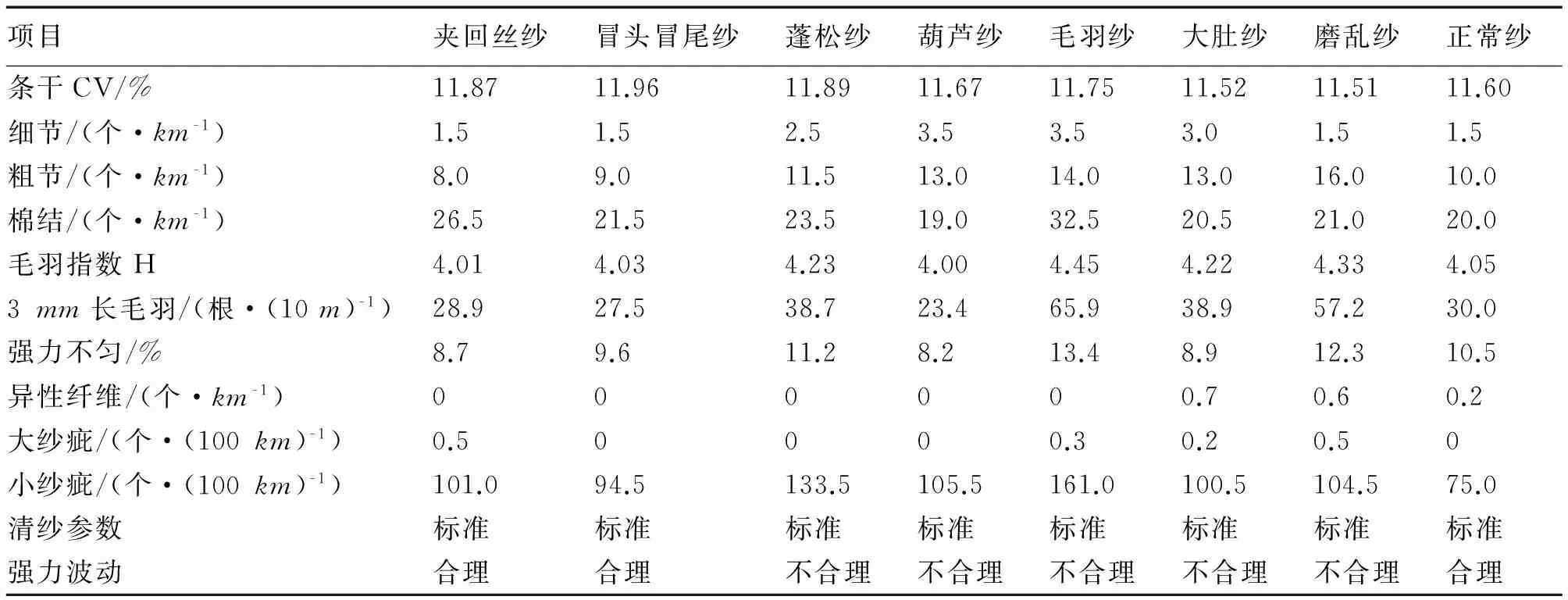

如果细纱工序卷绕成形不良数量增加,则自动络筒工序的回丝量也会极大增加,严重时会造成纺纱生产效率下降和生产成本增加。在细纱工序加强对细纱机的保全保养,定期校验锭子、定期清理锭子回丝、定期检查和挑拣细纱管、定期检查锭带,是防止细纱管纱卷绕成形不良的有效方法。根据不同品种、不同原料要求,制定细纱卷绕、加捻、成形等工艺参数,是防止细纱管纱蓬松、细腰、大肚、冒头冒脚的关键,也是自动络筒工序筒纱减少质量波动的有效方式,未来在自动络筒机上增加细纱管纱不良成形识别功能和识别工艺参数设置,是自动络筒工序智能化控制细纱管纱卷绕不良增加的控制手段。细纱管纱卷绕质量与自动络筒筒纱质量间的关系见表6,品种为精梳14.6tex。

表6细纱管纱卷绕质量与自动络筒筒纱质量间的关系

项目夹回丝纱冒头冒尾纱蓬松纱葫芦纱毛羽纱大肚纱磨乱纱正常纱条干CV/%11.8711.9611.8911.6711.7511.5211.5111.60细节/(个·km-1)1.51.52.53.53.53.01.51.5粗节/(个·km-1)8.09.011.513.014.013.016.010.0棉结/(个·km-1)26.521.523.519.032.520.521.020.0毛羽指数H4.014.034.234.004.454.224.334.053mm长毛羽/(根·(10m)-1)28.927.538.723.465.938.957.230.0强力不匀/%8.79.611.28.213.48.912.310.5异性纤维/(个·km-1)000000.70.60.2大纱疵/(个·(100km)-1)0.50000.30.20.50小纱疵/(个·(100km)-1)101.094.5133.5105.5161.0100.5104.575.0清纱参数标准标准标准标准标准标准标准标准强力波动合理合理不合理不合理不合理不合理不合理合理

表6试验数据说明,在细纱管纱卷绕不良的多项内容中,会不同程度地对筒纱棉纱质量产生影响,而对于细纱管纱蓬松纱、葫芦纱、大肚纱、毛羽纱、磨乱纱来说,在自动络筒工序形成的内在质量危害性相对严重,夹回丝纱、冒头冒尾纱对筒纱内在质量相对影响较小,但是对一些棉纱物理指标同样具有危害,尤其是细小纱疵。只有减少或消除细纱管纱卷绕的不良成形,才能稳定自动络筒工序的筒纱质量。

5结语

在纺纱全流程控制过程中,凡是具有卷绕成形的工序,都会对下游工序的卷绕质量、成纱质量造成影响和危害,粗纱的卷绕成形不良会给细纱的外观质量和内在质量造成影响,也会给细纱设备、纺纱器材、零部件造成危害。细纱卷绕成形的优劣,直接影响到自动络筒工序的生产效率、设备状态、纺纱器材质量等方面,也会导致筒纱质量的显著下降。减少细纱工序各类卷绕质量存在的危害,就是提高自动络筒工序生产效率、稳定筒纱质量的最佳表现。

参考文献:

[1] 李保胜,徐学尹,魏卫东.消除筒纱成形不良的措施[J].纺织器材,2013,40(2):30-31.

[2] 杨志清.自动络筒机筒纱毛羽形成原因及防治措施探讨[J].纺织器材,2011,38(1):45-47,29.

[3]GB/T24374—2009,纺织机械与附件纺纱机械粗纱筒管[S].

EffectofWindingQualityofBobbinYarnontheWindingProcess

andTubeYarnQualityZHAOYang1,SONGJunyan1,XIONGWei2

(1.XinjiangEsquelTextileCo.,Ltd.,Urumchi830054,China;2.XinjiangGoodHarvestAgricultureDevelopmentCo.,Ltd.,Urumchi830011,China)

Abstract:In order to reduce poor yarn forming in roving,spinning and winding for high production efficiency and less yarn defects,analysis is done to the main factors impacting winding quality of bobbin yarn and the relationship between the winding quality and the auto-winding process and tube yarn quality.The test data proves that the main factors impacting winding quality of bobbin yarn including roving,spindle speed,yarn waste,rings and travelers.Winding quality of spun yarn has certain impact on the winding process and the quality of tube yarn.Poor winding quality of spun yarn will result in low efficiency of auto-winding process,damage of the equipments and accessories.It is pointed out that in all the processes with spinning,where there is winding formation,there is some impact and harm to the winding quality and quality of the resultant yarn downstream.Poor bobbin forming of spun yarn will severely impact the inherent quality and appearance quality of tube yarn.Strengthening control of poor forming means protection of auto-winding equipment and accessories and yarn quality,which is also an important factor stabilizing and improving efficiency of auto-winding process.

Key Words:bobbin yarn;winding quality;winding;tube yarn;poor forming;unwinding;appearance quality

收稿日期:2015-09-14

基金项目:新疆科技支撑计划项目(201432101)

作者简介:赵阳(1973—),男,陕西咸阳人,工程师,主要从事棉纺织设备、工艺、检测、纺专器材等方面的研究。

中图分类号:TS104.32

文献标志码:B

文章编号:1001-9634(2016)03-0033-06

网络出版时间:2015-10-20 10∶10

http://www.cnki.net/kcms/detail/61.1131.TS.20151020.1010.002.html