强流脉冲电子束作用下等离子喷涂CoCrAlY涂层热腐蚀性能

2017-11-06关庆丰

周 驰,关庆丰,蔡 杰,吴 健,李 晨

强流脉冲电子束作用下等离子喷涂CoCrAlY涂层热腐蚀性能

周 驰1,关庆丰1,蔡 杰2,吴 健1,李 晨1

(1. 江苏大学材料科学与工程学院,镇江212013;2. 江苏大学先进制造与现代装备技术工程研究院,镇江212013)

利用强流脉冲电子束技术(HCPEB)对大气等离子喷涂(APS)CoCrAlY 涂层表面进行辐照处理,对HCPEB诱发的微观结构进行详细表征,并考察HCPEB处理前后样品表面在1050 ℃混合盐Na2SO4/NaCl(质量比3:1)条件下的抗热腐蚀性能。结果表明:HCPEB辐照后原始涂层表面热喷涂结构缺陷消失,表面发生重熔,形成连续的鼓包状结构,且随着辐照次数的增加,重熔层厚度和鼓包状结构的尺寸逐渐增加。30次辐照处理后涂层表面形成大量的Y富集Al2O3颗粒和超细晶结构。热腐蚀试验结果表明,原始涂层抗热腐蚀性能较差,热腐蚀20 h后腐蚀产物发生散裂,腐蚀层深度可到20 μm,且涂层内部存在严重的内氧化和硫化。相比之下,经辐照处理涂层的腐蚀层深度仅有几个微米,且相对较为连续致密。HCPEB辐照带来的辐照效应促进热腐蚀过程中涂层表面保护性氧化膜的快速形成,有效阻挡熔盐的侵蚀,显著提高CoCrAlY涂层的抗热腐蚀性能。

CoCrAlY涂层;强流脉冲电子束;微观结构;抗热腐蚀性能

燃气轮机已广泛应用在工业、航空航海、能源及石油化工等领域,通常涡轮进口温度每提高100 ℃,发轮机功率就能提高20%[1]。目前,先进燃气轮机叶片的工作温度可达到1100 ℃,但目前现有的高温合金已很难满足实际要求,为保证由高温合金制造的燃气轮机叶片运行可靠,在其表面涂覆高温防护性涂层是一种经济有效的办法[2]。MCrAlY(M=Co、Ni或Ni+Co等)包覆涂层是近年来发展起来的一系列涂层体系,不仅具有良好的塑性、较高的高温强度、优异的抗氧化以及抗腐蚀性能,而且其涂层成分可以根据不同的工作环境进行选择,因而是理想的高温防护涂层材料,同时也可以作为热障涂层体系中的金属粘结层,已广泛应用于燃气轮机叶片的高温防护[3−5]。

MCrAlY包覆涂层在服役过程中,其工作环境中经常会有Na2SO4、NaCl等盐类沉积在表面而导致热腐蚀的发生。近年来,关于MCrAlY涂层的热腐蚀研究越来越受到重视[6]。研究表明[7],MCrAlY涂层在高温服役过程中,涂层中的合金元素会与氧发生反应进而在表面生成一层致密的氧化膜,是提高涂层抗氧化及抗热腐蚀的关键,一般而言,Al2O3或Cr2O3保护膜性能最佳。涂层表面保护性氧化膜的生成受MCrAlY涂层的成分、相结构、微观形貌等因素的控制,这和涂层制备工艺密切相关。目前,大气等离子喷涂(APS)技术由于其成本低、生产效率高、厚度可调和成分易控制等优点是航空乃至船舶、汽车、能源等领域的发动机热端部件制备和应用的主流[8−9]。但是,在热喷涂过程中不可避免地会引入一些喷涂缺陷(如孔洞、微裂纹、金属夹杂物、界面不规则等),进而干预涂层表面致密性氧化膜的形成,影响其抗高温氧化和热腐蚀性能的提高[9]。此外,热腐蚀研究发现[10],少量的NaCl会使合金表面保护性氧化膜遭受严重破坏,合金的腐蚀速率显著增大。因此,在微观层面上对热喷涂缺陷进行调控和治愈,并获得理想的组织结构是提高涂层热腐蚀性能的有效手段。

目前研究较多的涂层材料表面改性技术主要包括表面预氧化处理[11]、超音速颗粒轰击[12]、能量束流表面处理等[8, 13]。前两种表面处理工艺虽然能取得一些不错的效果,但表面处理过程中尚不能达到微观可调性。在众多能量束流表面处理技术中,强流脉冲电子束(HCPEB)是近年来发展起来的一种先进载能束表面改性技术,其主要特点是在真空条件下将较高的能量(1×108~1×109W/cm2)在瞬间作用在材料表层,进而产生形变、相变、熔化甚至蒸发等一系列物理、化学、力学过程。当脉冲结束后,会伴随产生极为快速的冷却和定向凝固过程,进而实现材料表层净化、成分均匀化、晶粒超细化甚至纳米化[14−16]。部分学者在研究金属材料表面改性过程中选用了HCPEB技术,研究表明处理后的不锈钢[17]、镁合金[18]、钛合金[19]等材料的耐腐蚀性能大大提高。HAO等[20]利用HCPEB处理电弧喷涂法制备的FeCrAI 涂层,发现电子束处理具有明显的封孔效果且涂层表面成分更加均匀,高温盐腐蚀环境中处理涂层具有更强的耐腐蚀性能。CAI 等[21]利用HCPEB技术对等离子喷涂MCrAlY粘结层进行改性处理,结果表明HCPEB处理后涂层表面抗高温氧化性能得到明显提高。因此,HCPEB技术是提高金属及涂层材料表面抗氧化、耐腐蚀的有效手段。但目前为止,关于HCPEB处理后MCrAlY涂层在高温热腐蚀工况下的热腐蚀行为的研究相对较少。有鉴于此,本文作者利用HCPEB技术对等离子喷涂MCrAlY涂层进行辐照处理,重点考察辐照处理前后表面微观形貌的变化及其在含Cl硫酸盐环境中的热腐蚀行为。

1 实验

基体合金选用GH4169镍基高温合金(Cr 19.62,Si 0.17,Nb+Ta 5.08,Mo 3.03,Ti 1.08,Co 1.0,Al 0.58,Fe 17.75,Si 0.17,Ni 余量,质量分数,%),利用电火花线切割制成10 mm×8 mm×2 mm的长方体样品。喷涂前选用250 μm白刚玉对其表面进行喷砂处理,以去除表面油污及残留的杂质,并获得所需的表面粗糙度。采用Praxair 3710型APS设备在粗化处理后的基体表面沉积Co-23Cr-13Al-0.5Y涂层,喷涂电压38 V,电流750 A,喷涂距离为85 mm,喷枪速率为450 mm/s,喷涂厚度为200 μm。最后,利用HOPE−1型HCPEB设备对涂层表面进行辐照处理,电子束能量为27 keV,脉冲持续时间为1.5 μs,能量密度为4 J/cm2,真空度为5.0×10−3Pa,轰击次数分别为1、10和30次。

热腐蚀前,将HCPEB处理前后的试样置于干净的高温合金板上进行预热(200 ℃左右),在涂层表面用毛刷蘸取饱和Na2SO4/NaCl(质量比3:1)混合盐溶液,直到样品表面获得均匀的混合盐膜,每次涂盐量约为2~3 mg/cm2。随后,将试样连同坩埚一起置于箱式热处理炉内进行空气氛围下的热腐蚀实验,实验温度为1050 ℃,分别保温30 min、2 h、20 h。将腐蚀后的样品取出用沸水煮掉残余的盐分,烘干后留作分析。

采用JEOL JSM−7001F和JSM−7600F型场发射扫描电子显微镜(Scanning Electron Microscopy, SEM)和能谱(Energy Dispersive Spectrometer, EDS)进行显微形貌及相成分进行分析。物相结构采用 Rigaku D/max 2500/pc 型X射线衍射仪(X-ray Diffraction, XRD)进行分析,其实验参数为Cu K辐射,扫描速度为4(°)/min,工作电压为40 kV,工作电流为200 mA。

2 结果与讨论

2.1 XRD分析

图1所示为HCPEB处理前后等离子喷涂MCrAlY涂层的XRD谱。原始涂层主要组成相为-Co、-CoAl、以及少量的Co、Cr类氧化物夹杂。HCPEB 10次轰击后,原始涂层中的Co、Cr类氧化物的峰消失,出现Al2O3相,且随着轰击次数增加,-CoAl和-Co的衍射峰逐渐降低,说明其含量逐渐减少。

图1 HCPEB处理前后等离子喷涂CoCrAlY涂层XRD谱

2.2 显微组织分析

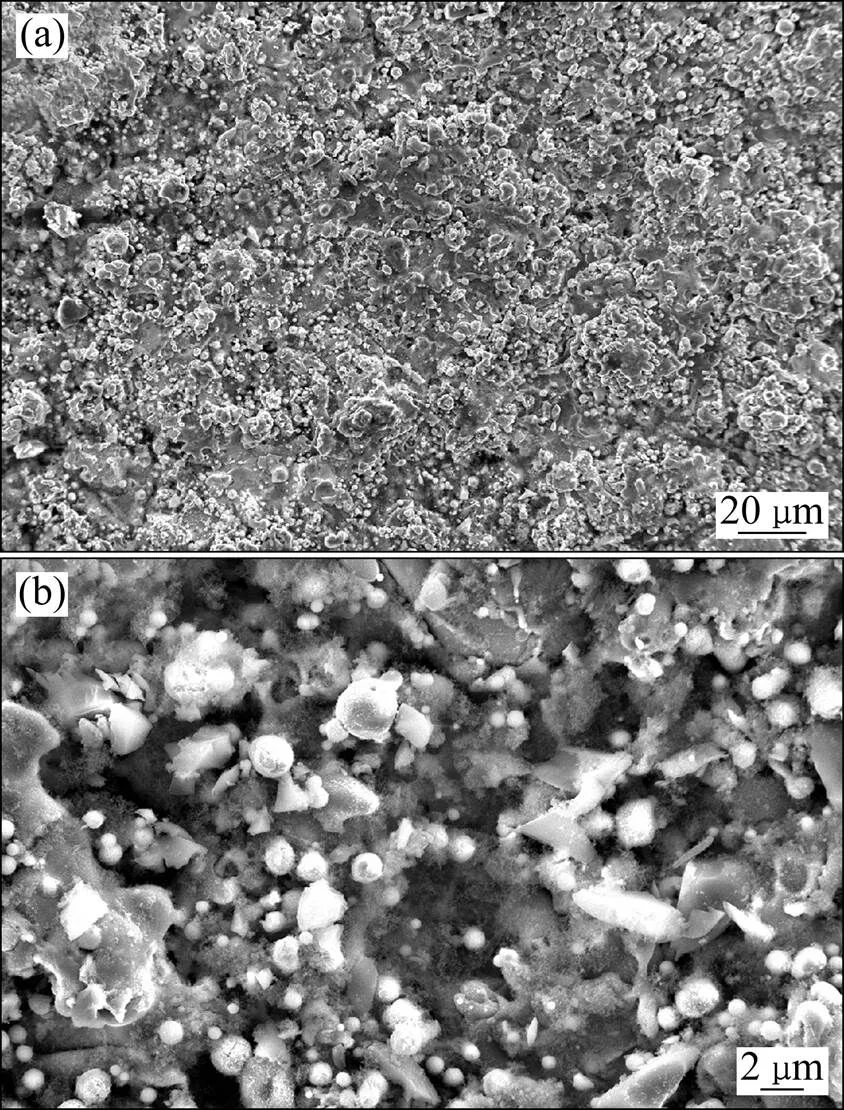

图2所示为APS-CoCrAlY涂层的表面SEM像。从图2(a)中可以看出原始涂层表面粗糙不平,团聚现象较为严重。放大后观察如图2(b)所示,可以看到涂层表面结合十分疏松,存在大量的空隙与孔洞等缺陷(涂层氧化物含量约为13.14%,孔隙率约为8.45%),且表层还附着大量的尺寸在微米级的球状未熔颗粒。

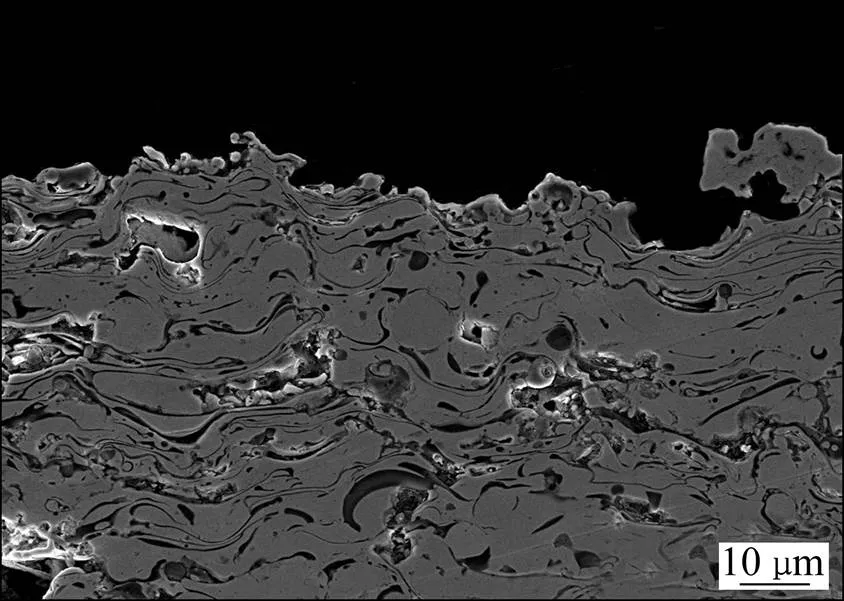

图3所示为APS-CoCrAlY涂层的截面SEM像,其具有典型的波浪式堆积而成的片层结构特征,层间为黑色氧化物,界面处呈现粗糙不平的锯齿状结构。这些都是等离子喷涂MCrAlY涂层的典型特征,在热喷涂过程中,熔融的涂层粉末在高速等离子焰流的作用下溅射到基体表面后经历急速冷却、凝固并不断堆积、重叠,最终形成片层堆积结构。熔融颗粒在飞向基体靶材的过程中会与空气中的氧发生反应,进而会在层间形成黑色氧化物。此外,在热喷涂过程中,由于涂层粉末在火焰中停留的时间极短(1×10−1~ 1×10−6s),多数涂层颗粒会被包埋在涂层表面而未被熔化,进而导致涂层表面粗糙不平,并且在极为快速的冷却过程中由于体积快速收缩不可避免地会产生大量的孔洞及微裂纹等缺陷,这些热喷涂缺陷将会对涂层的热腐蚀性能带来负面影响。

图2 APS-CoCrAlY涂层表面SEM像

图3 APS-CoCrAlY涂层截面SEM像

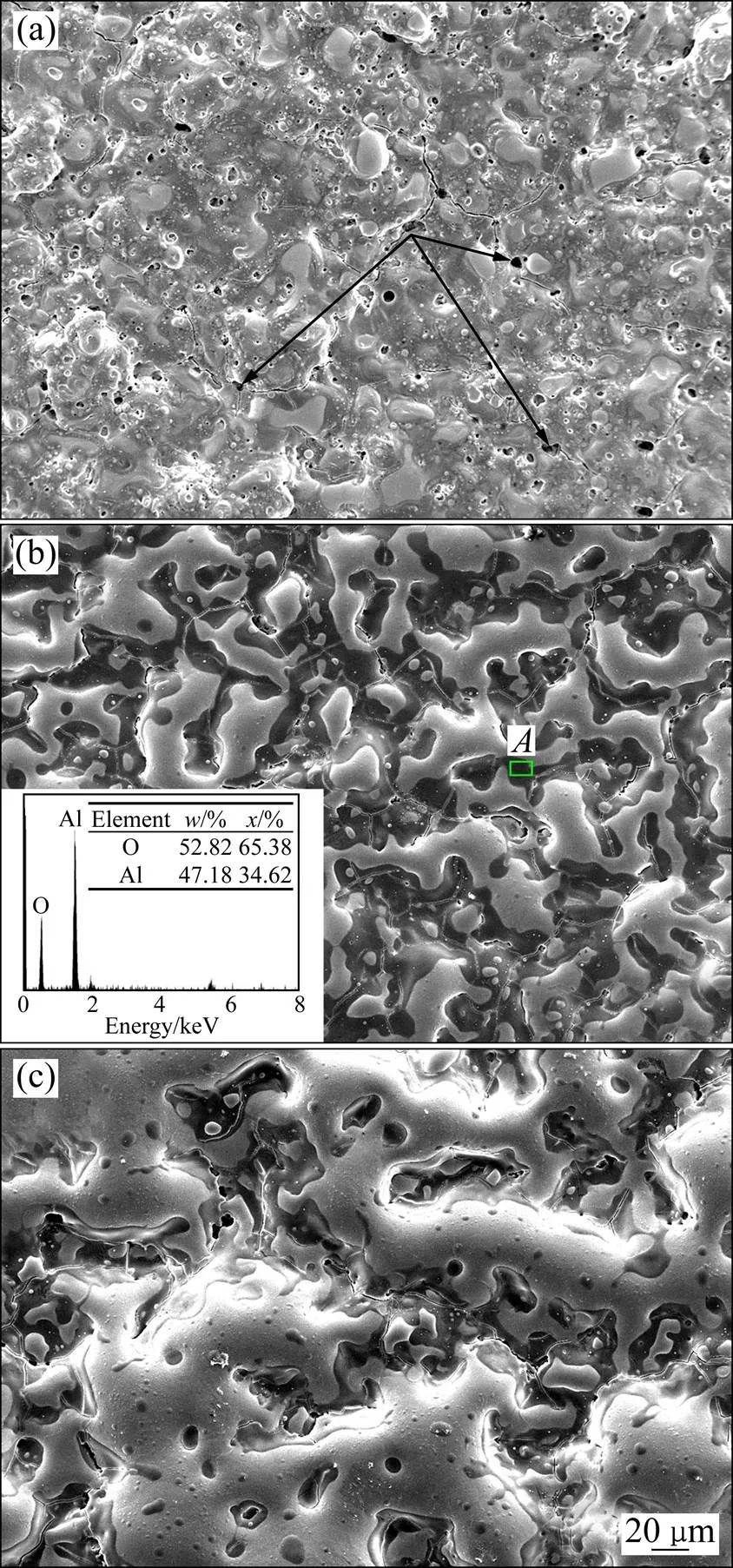

图4所示为HCPEB不同次数轰击后MCrAlY涂层表面SEM像。1次轰击后,如图4(a)所示,涂层表面粗糙多孔的团聚状结构消失,表面发生重熔。10次轰击后,如图4(b)所示,涂层表面熔化更彻底,形成许多相互连接的鼓包状结构,鼓包与鼓包之间为黑色氧化物,EDS分析(见图4(b)区域)表明其主要是Al2O3,鼓包结构与Al2O3之间结合紧密。30次轰击后,如图4(c)所示,涂层表面鼓包结构的尺寸逐渐增大且胞体之间变得更加连续。此外,从图4(a)~(c)中还可以看出,1次轰击后涂层表面形成大量弥散分布的微小熔坑(如图4(a)中黑色箭头所示),且随轰击次数的增加,熔坑的数量逐渐减少,30次轰击后熔坑的数量最少。研究表明表面熔坑的形成遵循秦颖等[22]提出的喷发机制,即次表层熔体中的夹杂和第二相颗粒作为熔坑喷发的核心向表层喷发所致,具有典型的选择性净化作用,图1中HCPEB处理后Co、Cr类氧化物的峰消失则和这种选择性净化效果有关。

图4 HCPEB不同次数轰击后MCrAlY涂层表面SEM像

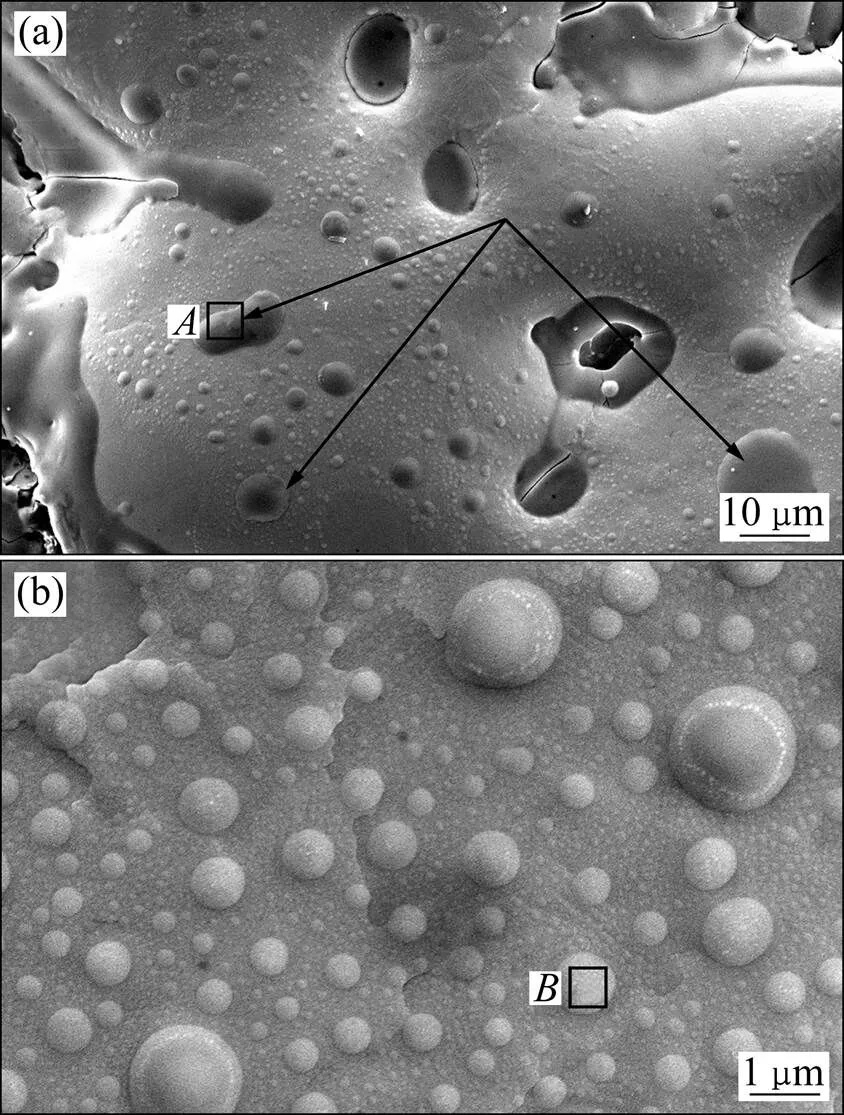

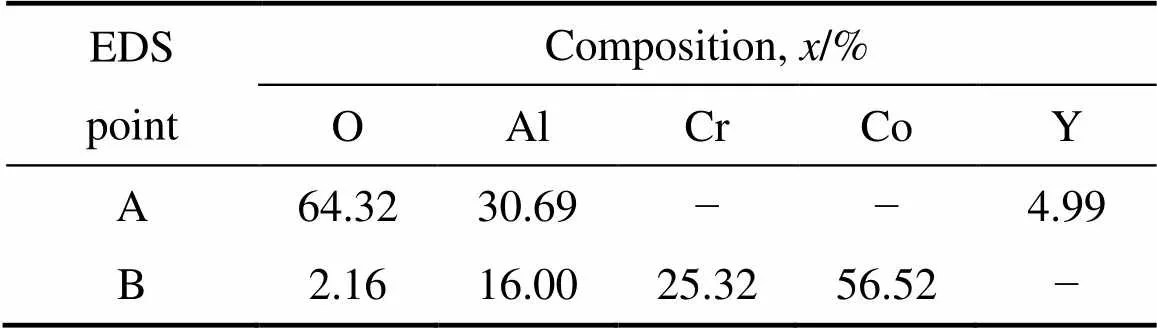

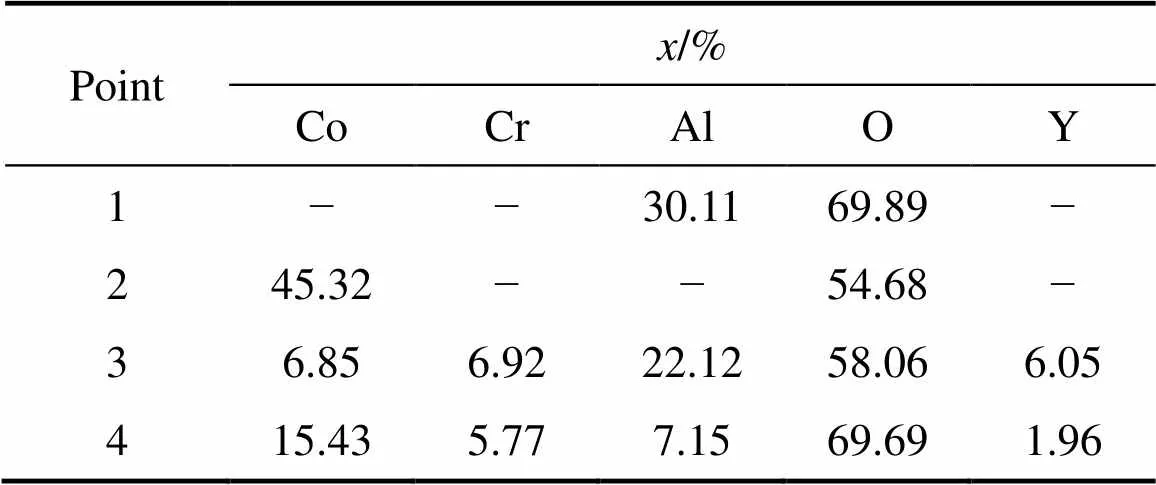

对轰击30次轰击处理后的涂层表面局部区域进行放大,如图5所示。从图5(a)中可以看出,胞体表面十分致密,且弥散分布着大量尺寸不一的微小颗粒,EDS(如表1所列)分析表明,图5(a)中尺寸较大的颗粒(黑色箭头所示)主要是为Y富集的Al2O3颗粒。对胞体结构进一步放大,如图5(b)所示,可以观察到大量的尺寸更加细小的微晶颗粒沉积在其表面,尺寸在几微米不等,EDS结果显示其主要为Cr固溶的CoAl颗粒。

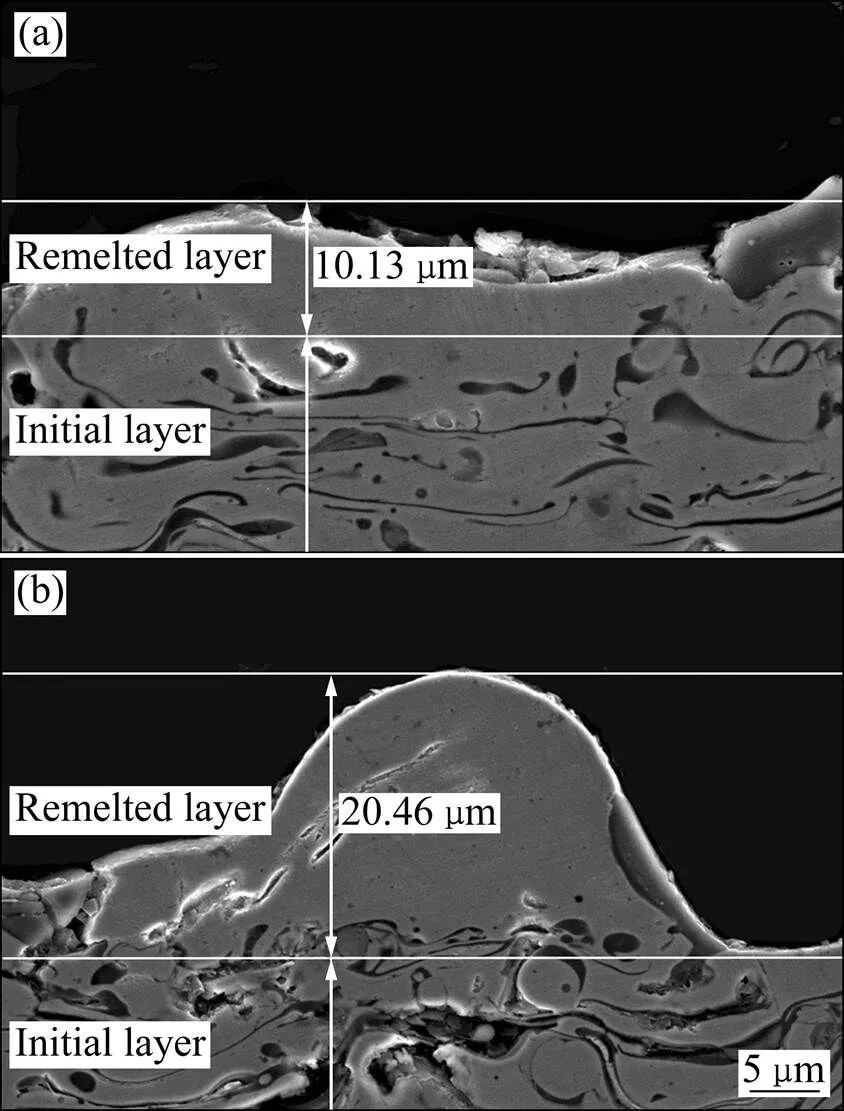

图6所示为HCPEB不同次数处理后MCrAlY涂层截面扫描图。从图6中可以看出,处理涂层截面分为双层结构:1) 脉冲电子束重熔层,该层由半球形凸起的鼓包结构组成,重熔层内部十分致密且黑色氧化物消失,10次轰击后重熔层厚度约10 μm,30次轰击处理后重熔层厚度增加至20 μm左右;2) 重熔层下方原始涂层片层结构,涂层内部疏松多孔且存在大量的黑色氧化物。

图5 30次HCPEB处理后MCrAlY粘结层表面放大SEM像

表1 图5中所标各点的EDS探测结果

图6 HCPEB不同次数轰击后MCrAlY涂层截面SEM像

HCPEB轰击处理后,涂层表面瞬间发生熔化乃至汽化,此时液态熔体中将会产生大量的气泡,当这些气泡到达表面后发生破裂会对周围产生一定冲击,并溅射出大量的微小液滴,这类似于水的沸腾过程,结果造成液体表面凹凸不平。随后,在极为快速的冷却条件下,液态熔体在表面张力作用下收缩成连续分布的鼓包状结构。随着入射能量的增加,表面汽化现象更加明显,熔层厚度也相应增加,进而使得鼓包状结构的尺寸逐渐增大,如图4所示。在此过程中,原始涂层片层结构间的黑色氧化物Al2O3由于排质作用被排到顶层凹陷区域,与鼓包状结构紧密结合。此外,HCPEB处理后真空室中的工作压力将会较原始压力(2×10−3~5×10−3Pa)上升一个数量级,因此在脉冲电子束轰击瞬间氧气的残留是避免不了的。因此,Al元素发生选择性蒸发后形成Al2O3,并在随后的冷凝过程中沉积在材料最表层,并与活性元素Y结合形成如图5(a)所示的弥散分布的Y富集Al2O3颗粒。研究表明[23],活性元素Y的富集可以有效提高Al2O3氧化膜的黏附性,降低其生长速率,并有效降低合金的腐蚀速率,提高表面保护性氧化膜的化学稳定性。此外,在蒸发过程中,因冲击作用溅射出的微小液滴沉积在最表层形成凝聚核,在随后的冷却过程中逐渐长大、合并,并最终形成粒状微晶颗粒,如图5(b)所示。这些微晶颗粒的形成对热腐蚀过程中氧化膜的快速形成与修复具有至关重要的作用。

2.3 抗热腐蚀性能分析

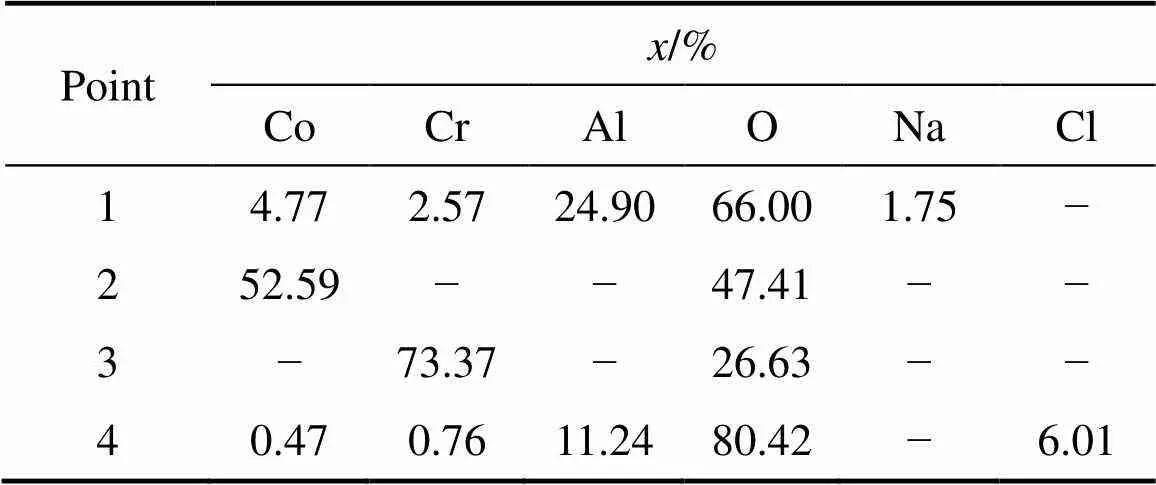

图7所示为等离子喷涂MCrAlY涂层不同时间热腐蚀后表面SEM像。从图7(a)中可以看出,原始样品经30 min热腐蚀后涂层表面凹凸不平,内部镶嵌大量的孔洞。对图7(a)中区域进行放大,如图7(b)所示,其腐蚀产物主要由Al2O3组成且掺杂少量的Co、Cr类氧化物(见表2),且表面氧化膜十分疏松。图7(c)所示为热腐蚀2 h后表面SEM像,可以看出涂层表面氧化膜十分不均匀,主要由两种区域构成,即疏松的岛状氧化物(红色虚线框内)和颗粒状氧化物(黄色虚线框内)。对图7(c)中区域进行放大,如图7(d)所示,区域腐蚀产物十分疏松并镶嵌大量的孔洞,EDS结果显示其主要是Cr2O3(见表2 点3的EDS结果),此外,图7(c)颗粒状氧化物主要为CoO(详见表2点2的EDS结果)。图7(e)所示为MCrAlY涂层热腐蚀20 h后表面形貌,涂层表面凹凸起伏不平,腐蚀产物十分不均匀,对区域进行放大发现(见图7(f)),腐蚀产物主要由颗粒状氧化物构成,且涂层内部存在较大的孔洞,结合表2中点4的EDS结果发现,孔洞中心区域腐蚀产物主要为Al2O3颗粒,此外还检测到少量的Cl−。以往的研究表明[24],Cl−会优先附着于杂质粒子缺陷处而加速腐蚀,直至氧化膜破坏。

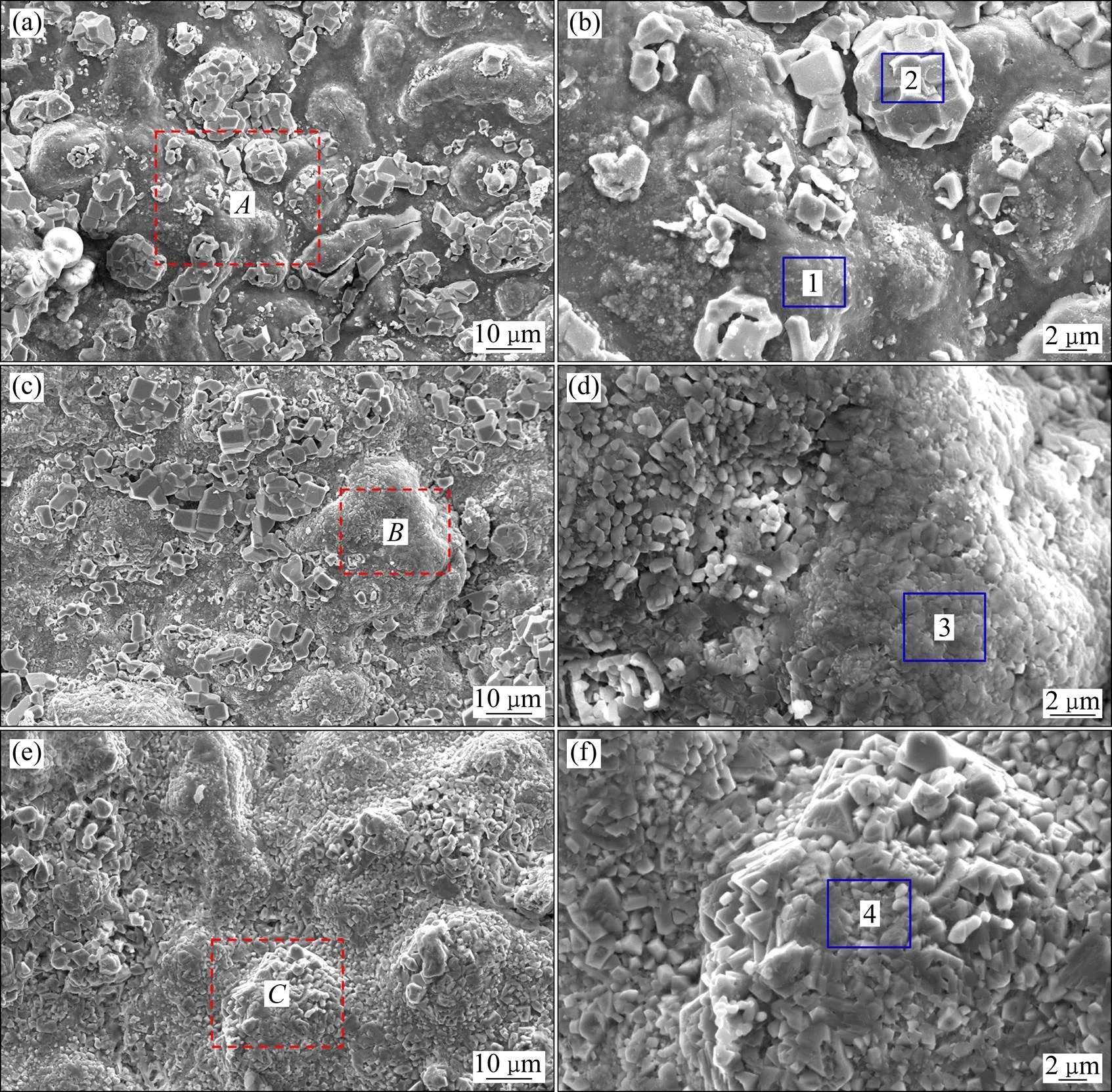

图8所示为HCPEB辐照30次后MCrAlY涂层不同时间热腐蚀后表面SEM像,与原始涂层相比,其表面腐蚀形貌存在较大差异。从图8(a)中可以看出,热腐蚀30 min后,重熔层表面基本保持连续致密的鼓包结构,局部区域出现块状颗粒。对图8(a)中区域进行放大,如图8(b)所示,处理涂层表面腐蚀产物十分致密。结合表3中EDS结果可知,其胞体结构表面腐蚀产物由Al2O3膜完全覆盖,且在连续致密的Al2O3膜表面弥散分布着少量的CoO颗粒。热腐蚀2 h后,如图8(c)所示,处理涂层表面鼓包结构依旧保持良好,且表面颗粒状氧化物CoO逐渐增多。对某个鼓包(区域)进行放大发现(见图8(d)),其表层腐蚀产物十分致密,EDS结果显示其主要为Al2O3且伴随着少量的Co、Cr类氧化物。热腐蚀20h后,如图8(e)所示,鼓包结构表面颗粒状CoO消失,重熔层表面已经完全被氧化膜所覆盖,对局部区域(区域)进行放大发现(见图8(f)),腐蚀产物由致密的粒状或片状氧化物堆积而成,EDS分析结果显示(见表3),其主要为CoAl2O4和Al2O3的混合氧化物。

图7 原始涂层热腐蚀SEM像

表2 图7中所标各点的EDS探测结果

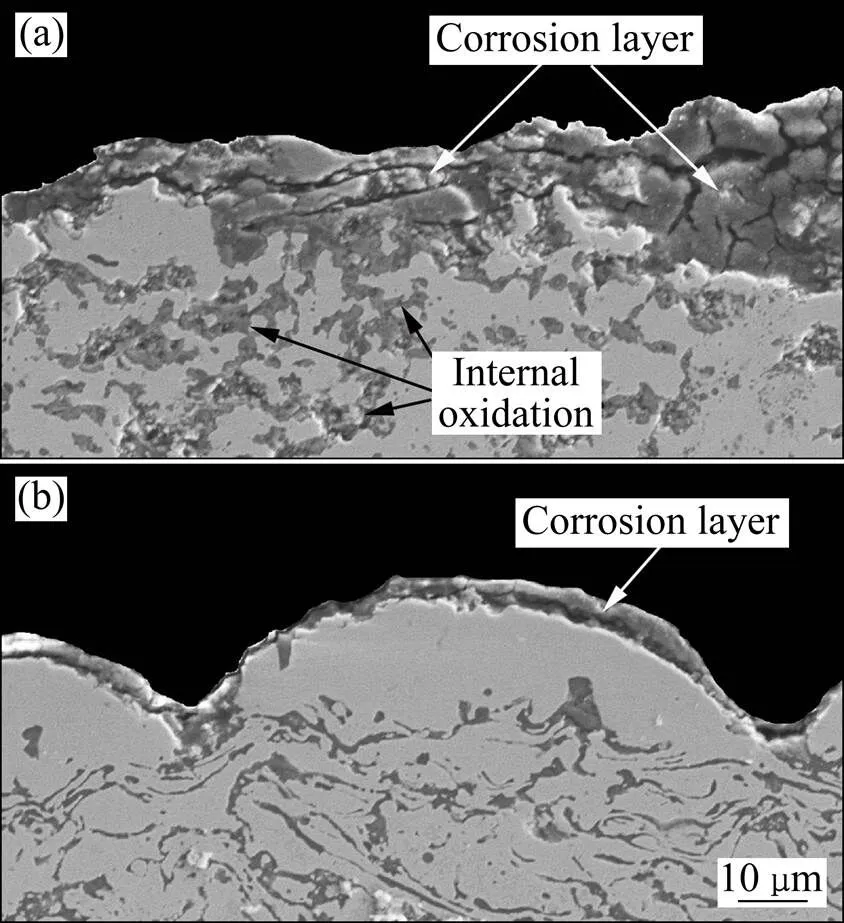

图9所示为HCPEB辐照前后MCrAlY涂层热腐蚀20 h后截面SEM像。从图9(a)可以看出,未经HCPEB处理的MCrAlY涂层表层被严重腐蚀,疏松的腐蚀产物覆盖整个表面且伴随着明显的腐蚀产物散裂,腐蚀层厚度不一且内部存在大量的裂纹,腐蚀层深度最高可达20 μm。此外,在涂层内部、腐蚀产物下方还伴随产生明显的内氧化和硫化。图9(b)所示为经过HCPEB处理后MCrAlY涂层20 h热腐蚀后截面SEM像。从图9(b)中可以看出,鼓包结构表层腐蚀层相对较为致密,厚度较为均匀,仅有几个微米。此外,胞体内部依旧保持致密的组织结构,其内部及下方均未发现晶内腐蚀现象,由此可见,MCrAlY涂层经脉冲电子束处理后,其抗高温含Cl硫酸盐腐蚀性能得到明显提高。

图8 HCPEB处理后涂层热腐蚀形貌

表3 图8中所标各点的EDS探测结果

图9 热腐蚀20h后MCrAlY涂层截面形貌

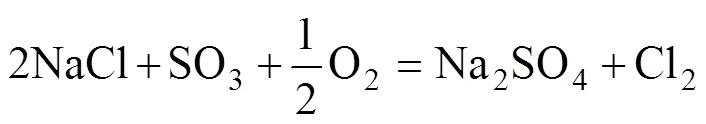

涂层服役期间,燃料中的杂质硫和空气中含有的盐在高温下发生反应后形成Na2SO4,如式(1)或(2)所示,

一般认为Na2SO4是热腐蚀的主要沉积物组分。在熔融Na2SO4中存在式(3)所述的热力学平衡:

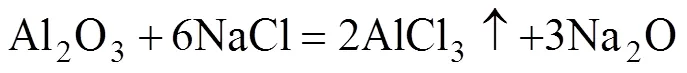

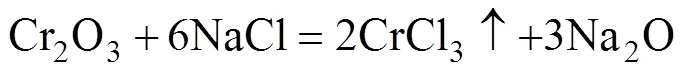

式中:Na2O被看作是熔盐中的碱性组分,SO3被看作是熔盐中的酸性组分[25]。在热腐蚀过程中,外界O与涂层中的Al或Cr会优先发生反应生成具有一定保护作用的氧化膜(Al2O3或Cr2O3),而该阶段腐蚀性元素刚开始扩散,因此腐蚀速率相对较慢。但随着腐蚀反应的延续,在涂层表面会反应沉积一层硫酸盐或硫酸盐的混合盐膜,熔盐渗透氧化膜与涂层基体进一步接触腐蚀,氧化膜发生碱性溶解进而变得疏松,从而造成涂层加速腐蚀。此外,大量研究表明[26−28],NaCl能够显著加速金属或涂层的腐蚀速率。涂层在含有NaCl的环境中,碱金属氯化物在氧化性气氛下和氧化膜结合可直接生成易挥发的AlCl3或CrCl3(见式(4)或(5))。

在较高氧分压环境下,Al、Cr氧化物的化学稳定性要远高于其氯化物的,因此气态AlCl3或CrCl3在向盐膜/气相界面的传输过程中易被重新氧化成Al2O3或Cr2O3,并以疏松的粒子形态沉积在涂层表层。此外,界面处Na2O含量增加,又会进一步加速涂层的碱性溶解,从而进一步加速涂层的腐蚀速率,导致涂层失效。

对于原始涂层而言,其表层存在大量的热喷涂缺陷,如不规则界面、球状未熔颗粒、粗糙多孔的表面形貌、氧化膜夹杂等,且涂层表面保护性氧化膜形成元素Al的分布十分不均匀,因而在热腐蚀初期涂层表面很难形成连续致密的Al2O3氧化膜,而这种疏松的氧化膜结构会使涂层的抗热腐蚀性能得到极大的限制。由图7(a)和(b)可知,热腐蚀30 min后涂层表面腐蚀产物主要为Al2O3,Al2O3发生碱性溶解呈现十分疏松的状态。随着热腐蚀的进一步进行,涂层中的A1过度消耗,涂层中无足够的Al补充生成新的Al2O3,随后在表层开始形成大面积的Cr2O3。但是,在较高碱度的熔盐中,涂层表面生成的Cr2O3在含Cl硫酸盐中的保护性更差,发生更严重的碱性溶解,进而导致氧化膜疏松多孔,同样不具有保护性。随着热腐蚀反应的继续,氧化膜持续溶解,靠近氧化膜/熔盐界面处熔盐的碱性下降,且氧在疏松的氧化膜中的扩散通道相应提高,这便促进了Cr2O3膜重新生成,这一过程可以看作是Cr2O3膜不断形成和溶解的过程,直至Cr元素消耗殆尽。此时,由于Al、Cr元素的大量消耗导致涂层中Co的大量向外扩散,在表层生成疏松的CoO。此外,疏松多孔的表面结构也为腐蚀性介质提供了侵入途径,当熔融盐膜中的腐蚀介质穿透氧化膜时,会在其内部产生较大的生长应力,且涂层/氧化膜界面与氧化膜反应生成气态金属氯化物的过程中产生的压力会致使氧化膜出现开裂或孔洞,导致腐蚀产物散裂及涂层内部发生严重的内氧化和硫化,如图9(a)所示。

对于处理涂层而言,热腐蚀一开始,由于界面富氧,氧化膜的生长速率主要受界面化学反应速度控制,涂层中各组元争先与氧发生反应并在界面处迅速生成一些复杂的氧化物,但随着热腐蚀的延续,元素扩散机制开始起主导作用,此时涂层表面Al元素发生选择性氧化。热腐蚀30 min后,重熔层表层便形成了连续致密的Al2O3氧化膜,Al2O3氧化膜在涂层表面形成一个持续的保护层增强了涂层的抗热腐蚀性能,其形成和HCPEB轰击带来的辐照效应密切相关。首先,HCPEB处理后,原始涂层表面热喷涂缺陷消失,这为氧化膜的致密性和连续性提供了良好的基础;其次,涂层表面形成连续致密的鼓包状结构,且最表层均匀分布着大量的微晶颗粒,这些微晶结构可以促进短路扩散,有助于Al元素的选择性氧化,在高温腐蚀环境下快速形成致密的微晶Al2O3保护膜;此外,脉冲电子束处理后涂层表层沉积的Al2O3颗粒可以作为氧化膜形成与生长的若干修补点,及时填充或修补氧化膜之间的缝隙,有效提高了氧化膜的连续性。最后,涂层表层还富集着大量的Y元素,研究表明,Y元素与氧具有较大的亲和力,易在氧化膜界面处形成一些不连续的稀土氧化物颗粒并对其起到一定的楔固作用,进而提高其黏附性;此外,Y与Y的氧化物易与Cl反应,进而降低了氧化膜/熔盐界面处的Cl活度,提高了保护性氧化膜形成元素Al或Cr的化学稳定性,呈现出一定的热腐蚀“屏蔽效应”[23, 29]。随着热腐蚀的继续进行,表面氧化膜会发生局部溶解,从而使得部分Co元素向涂层外扩散形成CoO;但是值得注意的是,细化的重熔层能够降低形成Al2O3膜所需要的Al元素的临界浓度,进而有效地保证了涂层中Al元素在热腐蚀过程中低的消耗量。研究表明,致密的Al2O3保护膜在含Cl硫酸盐中具有良好的保护作用[30],即使在较高碱度的熔盐环境中Al2O3膜被溶解,由于微晶涂层中元素的快速扩散也能快速形成新的Al2O3膜来进行修补,从而延长保护性氧化膜的存留时间。当热腐蚀进行到20h后,表面较高浓度的Al2O3和腐蚀初期产生的CoO发生固相反应,形成 CoAl2O4(见式(6))和Al2O3的混合膜。

完整致密的低缺陷 AB2O4(A、B为金属)尖晶石层同样具有保护作用,研究表明,氧元素在致密的AB2O4尖晶石层中的扩散率低于Al2O3或Cr2O3,进而使得界面处Al元素的消耗量降低[31],这也是造成接下来热腐蚀阶段以选择性氧化的形式进行下去的主要原因。由于涂层表面形成热腐蚀层完整致密,具有良好的阻挡作用,这便减弱了熔盐侵入涂层引起的内氧化和硫化现象(如图9(b)所示),进而有效提高了涂层的抗热腐蚀性能。

3 结论

1) APS-MCrAlY涂层表面粗糙不平,存在大量的空隙及孔洞等喷涂缺陷,涂层截面具 有层状堆积结构,层间为黑色氧化物。

2) HCPEB处理后,原始涂层表面热喷涂缺陷消失,形成大量的连续分布的鼓包状结构;随着辐照次数的增加,熔层厚度也相应增加。30次辐照后涂层效果最好,涂层表面产生大量的Y富集Al2O3颗粒及尺寸在微米量级的超细晶结构。

3) APS-MCrAlY涂层热腐蚀30 min后,涂层表面氧化膜十分疏松,内部镶嵌大量的孔洞;热腐蚀2 h后,腐蚀产物主要由疏松的岛状Cr2O3及CoO构成;热腐蚀20 h后,涂层表面依旧凹凸不平,腐蚀产物十分不均匀且伴随着明显的腐蚀产物散裂,腐蚀层深度可到20 μm,且涂层内部存在严重的内氧化和硫化。

4) HCPEB-MCrAlY涂层热腐蚀30 min后,在重熔层表面便形成一层连续致密的Al2O3保护膜膜,且在氧化膜表面弥散分布着少量的CoO颗粒;热腐蚀2 h后,腐蚀产物依旧十分致密,CoO含量稍有增多;热腐蚀20h后,重熔层表面CoO消失,完全被氧化膜所覆盖,氧化膜成分主要为CoAl2O4和Al2O3的混合氧化物,此外,腐蚀层深度仅有几个微米,且重熔层内部并未发现内氧化和硫化现象。

5) HCPEB处理诱发的辐照效应使连续致密的保护性氧化膜在热腐蚀初期快速形成,随着热腐蚀的继续其能够有效地阻止熔盐的侵入,进而提高涂层的抗热腐蚀性能。

[1] 周宏明, 易丹青, 余志明, 肖来荣. 热障涂层的研究现状与发展方向[J]. 材料导报, 2006, 20(3): 4−8. ZHOU Hong-ming, YI Dan-qing, YU Zhi-ming, XIAO Lai-rong. Research status and development tendency of thermal barrier coatings[J]. Materials Review, 2006, 20(3): 4−8.

[2] 胡传顺, 王福会. 热障涂层研究进展[J]. 腐蚀科学与防护技术, 2000, 12(3): 160−163.HU Chuan-shun, WANG Fu-hui. Review of progress in thermal barrier coatings[J]. Corrosion Science and Protection Technology, 2000, 12(3): 160−163.

[3] 卢旭东, 田素贵, 王 涛, 朱德刚. 电弧离子镀NiCrAlY涂层对镍基单晶合金热腐蚀行为的影响[J]. 中国有色金属学报, 2013, 23(4): 977−986. LU Xu-dong, TIAN Su-gui, WANG Tao, ZHU De-gang. Influence of NiCrAlY coatings by arc ion plating on hot corrosion behaviour of single crystal nickelbased superalloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 977−986.

[4] 李伟洲, 李月巧, 易丹青, 刘会群, 孙 超. 不同冷热循环条件下NiCrAlY涂层体系的微观组织演变规律及失效机理[J]. 中国有色金属学报, 2013, 23(2): 417−425. LI Wei-zhou, LI Yue-qiao, YI Dan-qing, LIU Hui-qun, SUN Chao. Microstructural evolution and failure mechanism of NiCrAlY coating systems during different cycled oxidations[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 417−425.

[5] POMEROY M J. Coatings for gas turbine materials and long term stability issues[J]. Materials & Design, 2005, 26(3): 223−231.

[6] MOBARRA R, JAFARI A H, KARAMINEZHAAD M. Hot corrosion behavior of MCrAlY coatings on IN738LC[J]. Surface and Coatings Technology, 2006, 201(6): 2202−2207.

[7] REN X, WANG F, WANG X. High-temperature oxidation and hot corrosion behaviors of the NiCr-CrAl coating on a nickel-based superalloy[J]. Surface and Coatings Technology, 2005, 198(1): 425−431.

[8] CAI J, GUAN Q F, HOU X L, WANG Z P, SU J X, HAN Z Y. Isothermal behavior of thermal barrier coatings with CoCrAlY bond coat irradiated by high-current pulsed electron beam[J]. Applied Surface Science, 2014, 317: 360−369.

[9] NOWAK W, NAUMENKO D, MOR G, MOR F, MACK D E, VASSEN R, SINGHEISER L, QUADAKKERS W J. Effect of processing parameters on MCrAlY bond coat roughness and lifetime of APS-TBC systems[J]. Surface and Coatings Technology, 2014, 260: 82−89.

[10] HIRAMASTU N, UEMATSU Y, TANAKA T, KINUGASA M. Effects of alloying elements on NaCl-induced hot corrosion of stainless steels[J]. Materials Science and Engineering A, 1989, 120: 319−328.

[11] 杜 仲, 王全胜, 柳彦博, 李云凯. 真空预氧化处理对热障涂层静态氧化行为的影响[J]. 航空材料学报, 2015, 35(5): 27−31. DU Zhong, WANG Quan-sheng, LIU Yan-bo, LI Yun-kai. Effect of vacuum pre-oxidation treatment on oxidation behavior of thermal barrier coating[J]. Journal of Aeronautical Materials, 2015, 35(5): 27−31.

[12] KARAOGLANLI A C, DOLEKER K M, DEMIREL B, TURK A, VAROL R. Effect of shot peening on the oxidation behavior of thermal barrier coatings[J]. Applied Surface Science, 2015, 354: 314−322.

[13] 邹 慧, 雷娟娟, 王志平, 蔡 杰. 脉冲电子束与喷砂复合处理对MCrAlY涂层表面粗糙度及结合强度的影响[J]. 焊接学报, 2015, 36(4): 61−65. ZOU Hui, LEI Juan-juan, WANG Zhi-ping, CAI Jie. Effect of pulsed electron beam and sand blasting on the surface roughness and bonding strength of MCrAlY coating[J]. Transactions of the China Welding Institution, 2015, 36(4): 61−65.

[14] GROSDIDIER T, ZOU J X, BOLLE B, HAO S Z, DONG C. Grain refinement, hardening and metastable phase formation by high current pulsed electron beam(HCPEB)treatment under heating and melting modes[J]. Journal of Alloys and Compounds, 2010, 504: 508−511.

[15] GAO Y K. Surface modification of TC4 titanium alloy by high current pulsed electron beam(HCPEB)with different pulsed energy densities[J]. Journal of Alloys and Compounds, 2013, 572: 180−185.

[16] 蔡 杰, 季 乐, 杨盛志, 刘世超, 李 艳, 王晓彤, 关庆丰. 强流脉冲电子束作用下金属锆的微观结构与应力状态[J]. 物理学报, 2013(15): 328−338. CAI Jie, JI Le, YANG Sheng-zhi, LIU Shi-chao, LI Yan, WANG Xiao-tong, GUAN Qing-feng. Surface microstructure and stress characteristics in pure zirconium after high current pulsed electron beam irradiation[J]. Acta Physica Sinica, 2013(15): 328−338.

[17] HAO S Z, WU P, ZOU J X, GROSDIDIER T, DONG C. Microstructure evolution occurring in the modified surface of 316L stainless steel under high current pulsed electron beam treatment[J]. Applied Surface Science, 2007, 253(12): 5349−5354.

[18] GAO B, HAO Y, TU G F, SHI W X, YU F X, LI S W. Compounded surface modification of ZK60 Mg alloy by high current pulsed electron beam + micro-plasma oxidation[J]. Plasma Science and Technology, 2010, 12(1): 67−70.

[19] ZHANG K M, ZOU J X, GROSDIDIER T, GEY N, YANG D Z, HAO S Z, DONG C. Surface modification of Ni(50.6 at. %)Ti by high current pulsed electron beam treatment[J]. Journal of Alloys and Compounds, 2007, 434: 682−685.

[20] HAO S, ZHAO L, HE D. Surface microstructure and high temperature corrosion resistance of arc-sprayed FeCrAl coating irradiated by high current pulsed electron beam[J]. Nuclear Instruments & Methods in Physics Research, 2013, 312(10): 97−103.

[21] CAI J, YANG S Z, JI L, GUAN Q F, WANG Z P, HAN Z Y, Surface microstructure and high temperature oxidation resistance of thermal sprayed CoCrAlY coating irradiated by high current pulsed electron beam[J]. Surface and Coatings Technology, 2014, 251: 217−225.

[22] 秦 颖, 吴爱民, 邹建新, 刘 悦, 王晓刚, 董 闯. 强流脉冲电子束轰击产生表面熔坑的数值模拟研究[J]. 材料热处理学报, 2003, 24(1): 85−89. QIN Ying, WU Ai-min, ZOU Jian-xin, WANG Xiao-gang, DONG Chuang. Numerical simulation research of crater formation induced by high current pulsed electron beam bombardment[J]. Transactions of Materials and Heat Treatment, 2003, 24(1): 85−89.

[23] 于 萍. 添加活性元素Y对溅射K38纳米晶涂层高温腐蚀行为的作用机制[D]. 天津: 天津大学, 2008: 111−115. YU Ping. Effect of reactive element yttrium on the high temperature corrosion behavior of sputtered nanocrystalline coating of Ni-based K38 superalloy[D]. Tianjin: Tianjin University, 2008: 111−115.

[24] ZHANG Hai-jun, SUN Jian-feng. Oxidation and hot corrosion of electrodeposited Ni-7Cr-4Al nanocomposite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(1): 191−198.

[25] GOEBEL J A, PETTIE F S. Na2SO4-induced accelerated oxidation(hot corrosion)of nickel[J]. Metallurgical Transactions, 1970, 1(7): 1943−1954.

[26] WANG W, ZHOU C. Hot corrosion behaviour of Nbss/Nb5Si3in situ composites in the mixture of Na2SO4and NaCl melts[J]. Corrosion Science, 2013, 74(4): 345−352.

[27] WANG C J, LEE J W, TWU T H. Corrosion behaviors of low carbon steel, SUS310 and Fe-Mn-Al alloy with hot-dipped aluminum coatings in NaCl-induced hot corrosion[J]. Surface and Coatings Technology, 2003, 163: 37−43.

[28] GURRAPPA I. Thermal barrier coatings for hot corrosion resistance of CM 247 LC superalloy[J]. Journal of Materials Science Letters, 1998, 17(15): 1267−1269.

[29] 张云露. 合金元素Y及离子轰击对-Al2O3涂层的影响[D]. 南京: 南京航空航天大学, 2012: 55−57. ZHANG Yun-lu. Y alloy element and ion bombardment on the influence of alpha Al2O3coating[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 55−57.

[30] JONES R L, GADOMSKI S T. The hot corrosion of CoCrAlY turbine blade coatings by Na2SO4and vaporous NaCl[J]. Journal of the Electrochemical Society, 1977, 124(10): 1641−1648.

[31] SINGH H, PURI D, PRAKASH S. Corrosion behavior of plasma-sprayed coatings on a Ni-base superalloy in Na2SO4-60 Pct V2O5environment at 900 ℃[J]. Metallurgical and Materials Transactions A, 2005, 36(4): 1007−1015.

(编辑 王 超)

Hot corrosion resistance of plasma sprayed CoCrAlY coating irradiated by high-current pulsed electron beam

ZHOU Chi1, GUAN Qing-feng1, CAI Jie2, WU Jian1, LI Chen1

(1. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;2. Institute of Advanced Manufacturing and Modern Equipment Technical, Jiangsu University, Zhenjiang 212013, China)

High-current pulsed electron beam(HCPEB)treatment was conducted on CoCrAlY coatings prepared by air plasma sprayed(APS)technology. The microstructural evolutions and hot corrosion properties of CoCrAlY coating performed in Na2SO4/NaCl(mass ratio of 3:1)mixture at 1050 ℃ in static air before and after HCPEB irradiation were analyzed in detail. Microstructural observations reveal that after HCPEB irradiation, the coating surface is melted with thermal sprayed defects disappearing, and the modified surface is significantly changed as interconnected bulged nodules with a compact appearance. With the increment of irradiated pulses, the thickness of the remelted layer and the size of the bulged structures were gradually increase. Moreover, abundant Y-rich Al2O3particulates and ultrafine grains are formed on the top surface after 30-pulsed HCPEB irradiation. The result of hot corrosion test shows that the initial sample has a poor hot corrosion resistance. The depth of corrosion layer reaches to 20 μm, which existes many microcracks inside after hot corrosion for 20 h. Also aggressive internal oxidation and sulfurization are observed. By contrast, the corrosion layer of the irradiated coating was relatively compact and continuous, the depth of which is only a few microns. During the process of hot corrosion, the protective oxide layer is promoted to form immediately due to HCPEB irradiated effects, which can effectively stop off the reactions with molten salt. The results indicate that the hot corrosion resistance of CoCrAlY coatings irradiated by HCPEB treatment is improved dramatically.

CoCrAIY coating; high-current pulsed electron beam; microstructure; hot corrosion resistance

Projects(U1233111, 51601072 ) supported by National Natural Science Foundation of China; Project (BK20160530) supported by Jiangsu Province Natural Science Foundation for Youths, China; Project (2016M601730) supported by China Postdoctoral Science Foundation; Project (1601007C) supported by Postdoctoral Foundation of Jiangsu Province, China; Project (15JDG149) supported by Senior Talent Foundation of Jiangsu University, China

2016-06-17; Accepted date: 2016-11-16

CAI Jie; Tel: +86-511-88797906; E-mail: caijie@ujs.edu.cn

10.19476/j.ysxb.1004.0609.2017.09.16

1004-0609(2017)-09-1879-10

TG174.44

A

国家自然科学基金资助项目(U1233111,51601072);江苏省自然科学青年基金资助项目(BK 20160530);中国博士后科学基金资助项目(2016M601730);江苏省博士后科研资助计划资助项目(1601007C);江苏大学高级人才科研启动基金资助项目(15JDG149)

2016-06-17;

2016-11-16

蔡 杰,助理研究员,博士;电话:0511-88797906;E-mail:caijie@ujs.edu.cn