固体火箭发动机喷管扩张段粒子冲刷流场分析

2017-11-06苗志文甘晓松许团委

苗志文,甘晓松,许团委,晁 侃

(中国航天科技集团公司四院四十一所,西安 710025)

2016-10-26;

2016-11-15。

苗志文(1991—),男,硕士,研究方向为固体火箭发动机内流场分析。E-mailmu_qing44@163.com

固体火箭发动机喷管扩张段粒子冲刷流场分析

苗志文,甘晓松,许团委,晁 侃

(中国航天科技集团公司四院四十一所,西安 710025)

某翼柱形药柱固体火箭发动机喷管扩张段出口部位在试验后出现了与药柱翼槽位置相对应的冲刷痕迹,为了研究Al2O3粒子对喷管扩张段的冲刷规律,对喷管型面改进提供依据,对比了不同湍流模型、颗粒轨道模型对形成冲刷痕迹的影响,分析了发动机喷管扩张段两相流场特征,确定了形成冲刷痕迹的粒径范围,判断了冲刷痕迹的形成时间,提出了喷管型面改进方案。结果表明,喷管扩张段的冲刷痕迹形成于发动机工作的15 s时刻之前,主要由药柱后翼燃烧产物中颗粒粒径分布为10~16 μm区间的粒子造成,改进后的喷管型面可有效降低粒子对喷管扩张段的冲刷。

固体火箭发动机;翼柱形药柱;粒子冲刷;喷管扩张段

0 引言

目前,针对Al2O3粒子在固体火箭发动机喷管中的运动规律已有较多研究,在不考虑粒子湍流扩散效应的条件下,粒子在喷管扩张段存在极限流线,在极限流线和喷管壁面之间的区域为“无粒子区”[1-4],“无粒子区”大小与粒子直径呈正相关性[5-8]。李江[9]基于RTR技术研究了固体发动机喷管凝相粒子分布规律,根据试验观测结果,喷管扩张段整个截面上都有粒子分布,不存在真正的“无粒子区”,粒子会在湍流扩散的作用下进入“无粒子区”而形成“稀薄粒子区”。刘静[10]使用颗粒随机轨道模型对喷管内的两相流动进行了数值分析,统计结果表明,粒子的随机扩散效应使其在喷管中的分布更加均匀,且分布范围更大,验证了“稀薄粒子区”的说法。工程实践中,“稀薄粒子区”的粒子对喷管扩张段造成冲刷的现象鲜有发生,公开文献较少。近期,某发动机试验后,喷管扩张段绝热层出口部位出现了与燃烧室药柱翼槽数量和周向位置相对应的冲刷区域,冲刷痕迹清晰、规整。该现象表明,喷管扩张段尾部出口内型面受凝相粒子流冲刷,这对发动机会产生两方面影响。其一,扩张段局部绝热层烧蚀加剧,有结构失效致发动机工作异常的风险;其二,喷管效率降低,致发动机性能不满足要求。因此,有必要对喷管扩张段的粒子冲刷现象进行流场分析,提出喷管设计优化的措施。

本文围绕试验现象,研究Al2O3粒子对喷管扩张段的冲刷规律,对比不同湍流模型、颗粒轨道模型对形成冲刷痕迹的影响,分析发动机喷管扩张段两相流场特征,确定形成冲刷痕迹的粒径范围,判断冲刷痕迹的形成时间,以为后续发动机喷管型面改进提供依据。

1 模型与仿真方法

1.1 物理模型

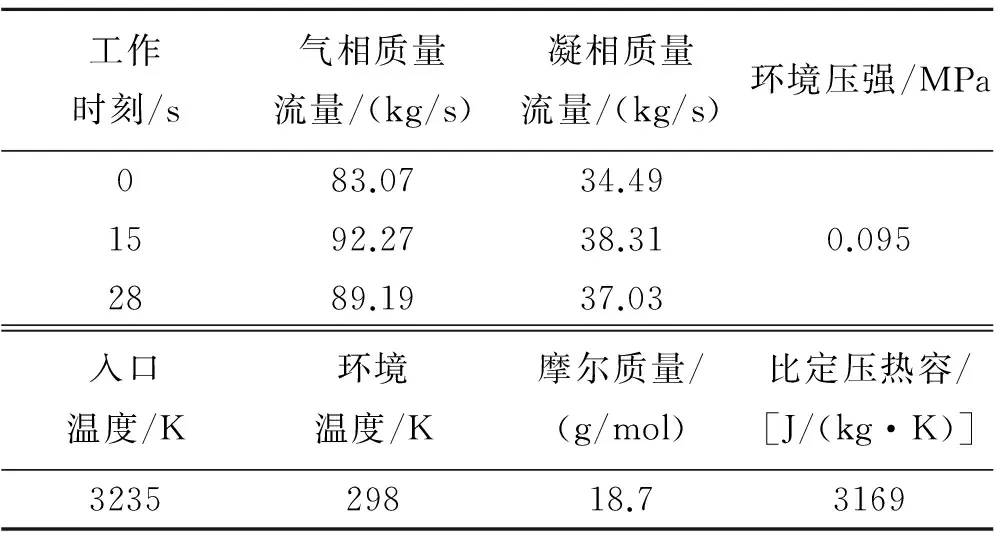

发动机整机长度约15 m,燃烧室为两分段式,直径2 m,采用前后翼柱形药柱,翼槽数为12,采用潜入式喷管。试验中喷管扩张段出现的冲刷痕迹与燃烧室药柱翼槽的周向位置相对应。选择发动机工作0、15、28 s时刻为代表进行分析,这3个时刻的内流场几何模型均有明显药柱翼槽。根据对称性选取内流场几何模型的1/4作为计算域,0 s时刻的发动机内流场几何模型如图1所示。计算参数如表1所示,与实际计算的设置一致。表1中,气相和凝相的入口质量流量均为发动机实际工作总流量的1/4。假设所有的凝相粒子都是Al2O3粒子,粒子的初始温度与气相入口温度相同,粒子直径服从Rosin-Rammler分布。

工作时刻/s气相质量流量/(kg/s)凝相质量流量/(kg/s)环境压强/MPa083.0734.491592.2738.310.0952889.1937.03入口温度/K环境温度/K摩尔质量/(g/mol)比定压热容/[J/(kg·K)]323529818.73169

1.2 网格划分

发动机工作0 s时刻的计算域采用全结构网格,网格单元数为135万,对前后翼及喷管区域的网格进行加密。发动机工作15 s和28 s时刻的计算域采用混合网格划分,在前翼和后翼划分非结构网格,其他区域划分结构网格,网格单元数分别为136万和154万。

1.3 计算方法

发动机稳态气相流场采用基于压力的求解器,不考虑重力的影响,湍流模型选用Spalart-Allmaras模型和SSTk-ω模型,压力-速度耦合方式采用Coupled算法。药柱燃面设置为质量流量入口边界,喷管出口设置为压力出口边界,燃烧室和喷管壁面设置为无滑移壁面。

凝相粒子的运动采用颗粒确定轨道模型和颗粒随机轨道模型计算,认为粒子从入口边界均匀地释放到计算域中,不考虑粒子的燃烧、蒸发、破碎过程,不考虑粒子间相互作用,粒子碰撞到壁面后发生弹性反弹。

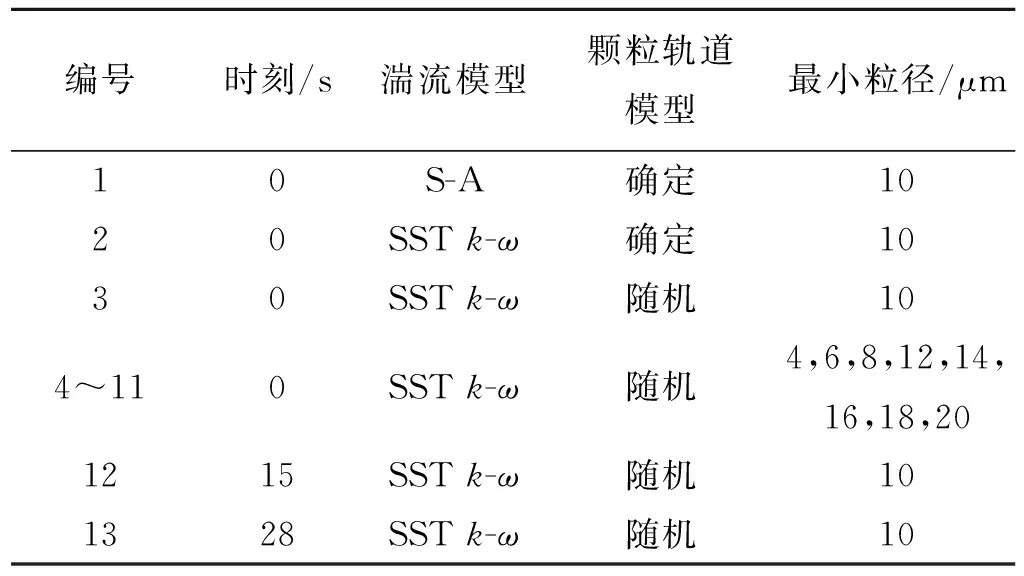

1.4 工况设置

计算工况设置如表2所示,所有工况粒子的平均直径均取为30 μm,最大直径均取为120 μm。工况1~3为了探究选用不同的湍流模型、颗粒轨道模型对形成冲刷痕迹的影响,工况3~11为了确定形成冲刷痕迹的粒径范围,工况3、12、13为了判断冲刷痕迹的形成时间。

表2 工况设置

2 结果分析

2.1 湍流因素对形成冲刷痕迹的影响分析

图2是工况1~3喷管扩张段的粒子浓度云图,图3是工况1~3喷管出口的粒子浓度云图。根据工况1的计算结果,喷管壁面附近存在无粒子区,完全没有粒子碰撞到喷管扩张段壁面,喷管出口粒子浓度云图的外缘基本为圆形。根据工况2的计算结果,喷管出口粒子浓度云图的外缘呈现与药柱翼槽位置相对应的波浪形特征,外缘轮廓较模糊,喷管扩张段壁面附近粒子浓度很低。存在少量粒子碰撞到扩张段壁面,碰撞位置与药柱翼槽的位置相对应,碰撞痕迹不均匀,最大粒子浓度为7.2×10-4kg/m3。根据工况3的计算结果,喷管出口粒子浓度云图的外缘呈现与药柱翼槽位置相对应的波浪形特征,外缘轮廓清晰。存在较多的粒子碰撞到扩张段壁面,碰撞位置与药柱翼槽的位置相对应,碰撞痕迹均匀、清晰,最大粒子浓度为1.03×10-3kg/m3,明显高于工况2喷管扩张段的粒子浓度。

可见,燃气的湍流运动对凝相粒子的运动轨迹有显著影响。在工程计算中,Spalart-Allmaras模型[11]具有求解速度快、易收敛的优点,主要适用于翼形、壁面边界层等流动,不适合射流类自由剪切湍流问题。标准k-ω模型[12]中包含了低雷诺数影响、可压缩性影响和剪切流扩散,适用于尾迹流动、混合层、射流以及受壁面限制的流动附着边界层湍流和自由剪切流计算;SSTk-ω模型[13]综合了k-ω模型在近壁区计算的优点和k-ε模型在远场计算的优点,在广泛的流动领域中有更高的精度和可信度。固体火箭发动机喷管扩张段的流动兼有壁面边界层流动和自由剪切流的特点,相对而言,选用SSTk-ω模型更为合理。模拟凝相粒子的运动,颗粒确定轨道模型不考虑燃气湍流的影响,削弱了粒子在流场中的扩散,粒子的轨迹相对集中;颗粒随机轨道模型考虑燃气湍流的影响,更加接近物理真实,粒子在燃气脉动速度的影响下轨迹相对较发散。试验中粒子远离喷管轴线碰撞到扩张段壁面上,与粒子在燃气湍流作用下的径向运动有关。因此,选用颗粒随机轨道模型更具有可信度。

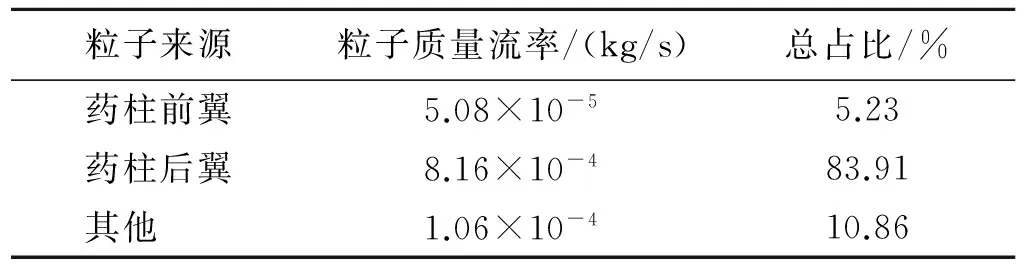

表3统计了工况3条件下碰撞到喷管扩张段壁面的粒子来源,83.91%的粒子来源于药柱后翼,仅有5.23%的粒子来源于药柱前翼,10.86%的粒子来源于药柱其他位置。所以,试验中出现的冲刷痕迹主要由药柱后翼产生的粒子造成。

表3 冲刷痕迹的粒子来源

2.2 喷管两相流场特征分析

对比工况1~3的计算结果,工况3精度较高,更具有可信度。因此,根据工况3的计算结果,对喷管的两相流场特征进行分析。

图4是纯气相流场的燃气速度云图。

喷管扩张段除壁面边界层处有速度突变,其他区域燃气速度沿径向分布较为均匀。

图5是计算凝相后的燃气速度云图,受到粒子阻力的影响,喷管扩张段的燃气速度整体小于纯气相燃气的速度,与文献[14]观点一致。喷管出口位置燃气速度分布不均匀,结合图3(c)可发现与粒子浓度有关,粒子浓度低的位置燃气速度较大,粒子浓度高的位置燃气速度较小。喷管出口壁面附近粒子较稀薄,浓度小于10-2kg/m3,燃气受到粒子的阻力较小,燃气速度在2600~2980 m/s之间;喷管中心部位粒子聚集明显,粒子浓度最大可达8.66×10-2kg/m3,燃气受到粒子的阻力较大,燃气速度在2100~2600 m/s之间。

图6是喷管扩张段以粒子速度标识的粒子轨迹图。从图6可观察到,喷管中心部位粒子轨迹密集,粒子速度主要在1500~2400 m/s之间,喷管扩张段壁面附近粒子轨迹稀疏,粒子速度相对较高,在2400~2830 m/s之间。粒子轨迹外缘呈现出与药柱翼槽位置相对应的波浪形特征。图7是以粒子直径标识的粒子轨迹图,喷管扩张段壁面附近的粒子直径小于喷管中心部位的粒子直径。图6和图7的计算结果表明,在发动机喷管扩张段,小直径粒子主要集中在靠近壁面的位置,粒子速度较大,大直径粒子主要集中在喷管中部,粒子速度相对较小。

粒子在喷管扩张段的速度、直径分布特征可从粒子的运动方程进行解释。粒子在气相中运动时,假设只受到气体的曳力,则粒子的运动方程可写为

(1)

方程左边是粒子运动的加速度,方程右边是单位质量粒子受到气相的曳力。

FD定义为

(2)

式中μ为气体动力粘度;ρp为粒子密度;dp为粒子直径;CD为曳力系数;Re为相对雷诺数。

Re定义为

(3)

假设粒子在运动时始终保持球形,则曳力系数CD[15]:

(4)

为得到粒子运动加速度和粒子直径的关系,将上述公式整理为

(5)

由式(5)可看到,粒子的直径越小,其运动加速度越大。

由于直径较小的粒子具有更大的运动加速度,其速度的大小和方向更容易改变,所以小直径粒子比大直径粒子速度更大,如图6所示;小直径粒子更容易运动到远离喷管轴线的位置,即粒子轨迹更发散,如图7所示。

2.3 粒径范围对形成冲刷痕迹的影响分析

根据图7所示的粒子直径在喷管扩张段的分布规律,靠近喷管壁面的粒子直径最小,可判断试验中的冲刷痕迹由小直径粒子造成。为了进一步确定形成冲刷痕迹的粒径范围,在工况3的基础上调整最小粒径,对比喷管扩张段上粒子浓度的变化。图8是工况3~11喷管扩张段的粒子浓度云图,图8(a)~(i)的最小粒径分别为4、6、8、10、12、14、16、18、20 μm。

前文已指出,粒子直径越小,粒子运动的加速度越大,粒子在喷管扩张段的轨迹更发散。所以,图8中随着最小粒径的增大,粒子碰撞到喷管扩张段的范围逐渐变小,粒子浓度逐渐减小。当最小粒径设置为4、6、8 μm时,粒子在扩张段的冲刷范围相对试验结果明显偏大,故认为发动机实际工作时,在喷管扩张段直径小于10 μm的粒子很少,可忽略其对壁面的冲刷。当最小粒径设置为10、12、14、16 μm时,粒子在喷管扩张段周向的冲刷位置与药柱翼槽的位置相对应,冲刷范围与试验结果基本一致,这4种工况下喷管扩张段壁面上最大的粒子浓度分别为1.03×10-3、5.5×10-4、1.1×10-4、3.2×10-5kg/m3,最小粒子直径从10 μm增加至16 μm,喷管扩张段的最大粒子浓度减小了两个数量级。当最小粒径设置为18、20 μm时,粒子的冲刷痕迹很模糊,冲刷位置无法与翼槽位置相对应,扩张段边缘处最大的粒子浓度在10-6kg/m3的量级,可认为粒径为18、20 μm的粒子碰撞到喷管扩张段的几率很小,可忽略不计。结合图7的粒子直径分布规律,当粒子直径大于20 μm时,其运动轨迹会更加远离扩张段壁面,粒子碰撞到喷管扩张段壁面的几率更小,可不予考虑。图9对比了粒子冲刷核心区沿流动方向的某条特征线上工况3~9的粒子浓度分布,当最小粒径在4~10 μm之间粒子的冲刷范围明显偏大,当最小粒径在10~16 μm之间粒子的冲刷范围与试验结果吻合较好。综上所述,试验中出现的冲刷痕迹主要由直径为10~16 μm的粒子形成。

2.4 冲刷痕迹形成时刻分析

发动机工作0 s时刻的翼槽最狭窄,粒子在翼槽处的聚集最为显著,由前文分析0 s时刻可形成试验中出现的粒子冲刷痕迹,但在该发动机实际工作过程中,药柱翼槽存在的时间超过30 s,翼槽存在期间粒子是否都可碰撞到喷管扩张段?工况12、13即对发动机工作的15、28 s进行分析。

图10是发动机工作15 s时刻喷管扩张段的粒子浓度云图。从图10可观察到,存在少量粒子碰撞到喷管扩张段壁面,碰撞位置与翼槽位置相对应,但粒子浓度仅在10-6kg/m3量级,可忽略不计。从喷管出口的粒子浓度云图上已基本观察不到与翼槽对应的波浪形外缘,计算域对称面上粒子浓度分布异常,出现非物理解,原因是计算时设置粒子碰撞到对称面上发生弹性反弹。这一现象也说明少量粒子具有不可忽略的周向速度,周向速度的来源可能与部分翼槽燃面法向方向偏离发动机轴线有关。在发动机工作28 s,完全没有粒子碰撞到喷管扩张段壁面。这样的计算结果表明,出现试验中的冲刷痕迹需要粒子在翼槽附近的聚集程度足够大,该发动机的粒子冲刷痕迹出现于发动机工作的15 s时刻之前。

2.5 喷管扩张段型面改进

试验中粒子碰撞到喷管扩张段形成冲刷痕迹,与药柱翼槽有关,与粒径分布有关,也与喷管扩张段型面有关。从喉部到出口,喷管扩张段与轴线的夹角逐渐减小。粒子由于其自身惯性,在喷管扩张段运动过程中速度方向变化幅度小于喷管扩张段与轴线夹角变化幅度,因此可能会碰撞到扩张段壁面。如果发动机工作在高过载环境下,粒子碰撞到喷管扩张段壁面的几率会大大增加,此时粒子的速度在2000 m/s以上,粒子的破坏力不容忽视。因此,建议减小喷管扩张段型面的曲率变化,增大喷管扩张段出口半角。图11是原喷管和改进后喷管的二维几何型面。其中,喷管收敛段的几何型面保持不变,喷管喉部直径和出口直径保持不变,仅减小喷管扩张段的曲率变化,增大喷管出口半角。

针对改进的喷管型面,建立了0 s时刻内流场几何模型,采用与工况3相同网格类型、相同的数值方法开展两相流场计算。图12是原喷管和改进喷管在粒子冲刷核心区沿流动方向的粒子浓度分布,可看到仍存在少量粒子会碰撞到喷管扩张段壁面,但碰撞区域的粒子浓度已显著减小,最大的粒子浓度仅为1.53×10-4kg/m3。因此,减小喷管扩张段的曲率变化、增大喷管出口半角可有效降低粒子对扩张段壁面的冲刷。

3 结论

(1)对于计算凝相粒子的运动轨迹,SSTk-ω湍流模型比Spalart-Allmaras湍流模型精度更高,颗粒随机轨道模型比颗粒确定轨道模型精度更高。

(2)在发动机喷管扩张段,壁面附近的燃气速度大,粒子直径小,粒子速度大;中心位置的燃气速度小,粒子直径大,粒子速度小。

(3)喷管扩张段的冲刷痕迹形成于发动机工作的15 s时刻之前,主要由药柱后翼燃烧产物中颗粒粒径分布为10~16 μm区间的粒子造成。

(4)减小喷管扩张段型面的曲率变化、增大喷管扩张段出口半角可有效降低粒子对扩张段壁面的冲刷程度。

[1] 刘君,黄琳,夏智勋.潜入式摆动喷管两相内流场数值模拟[J].固体火箭技术,2003,26(4):18-21.

[2] 吴限德,张斌,陈卫东,等.固体火箭发动机喷管内气粒两相流动的CFD-DSMC模拟[J].固体火箭技术,2011,34(6):707-710.

[3] 李耿,周为民,张钢锤,等.翼柱型药柱对发动机内流场及喷管收敛段烧蚀影响分析[J].固体火箭技术,2010,33(3):260-264.

[4] 陈福振,强洪夫,高巍然,等.固体火箭发动机内气粒两相流动的SPH-FVM耦合方法数值模拟[J].推进技术,2015,36(2):175-185.

[5] 于勇,刘淑艳,张世军,等.固体火箭发动机喷管气固两相流动的数值模拟[J].航空动力学报,2009,24(4):931-937.

[6] 贺征,郜冶.星孔型装药发动机三维两相流场的数值模拟[J].推进技术,2004,25(2):118-121.

[7] 苏鹏辉,艾邦成,潘宏禄.喷管两相流耦合数值模拟与粒子热增量预测[J].北京航空航天大学学报,2012,38(7):900-909.

[8] 李雅娣,陈林泉,蹇泽群.粒子尺寸分级的喷管两相流场计算[J].固体火箭技术,2003,26(3):32-34.

[9] 李江,蔡体敏,何国强,等.SRM喷管凝相粒子分布规律的实验研究[J].推进技术,1991,20(6):84-86.

[10] 刘静,徐旭.随机轨道模型在喷管两相流计算中的应用[J].固体火箭技术,2006,29(5):333-353.

[11] Spalart P R, Allmaras S R. A one-equation turbulence model for aerodynamic flow[R]. AIAA 92-1439.

[12] Wilcox D C. Turbulence modeling for CFD[M]. La Canada: DCW Industries,1998.

[13] Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J]. AIAA Journal,1994,32(8):1598-1605.

[14] 冯海云,李猛.火箭发动机喷管结构优化设计研究[J].计算机仿真,2013,30(10):85-102.

[15] Liu A B, Mather D, Reitz R D. Modeling the effects of drop drag and breakup on fuel sprays[R]. SAE Technical Paper 930072.

ParticleerosionflowfieldanalysisonnozzledivergentsectionofSRM

MIAO Zhi-wen, GAN Xiao-song, XU Tuan-wei, CHAO Kan

(The 41st Institute of the Fourth Academy of CASC, Xi'an 710025, China)

Particle erosion marks related to grain fin slots were observed on nozzle divergent section of a finocyl grain SRM after experiments. The main purpose of this research is to investigate the law of particle erosion at the nozzle divergent section and improve the nozzle profile. Effects of turbulence models and particle tracking models on particle erosion were compared. The features of Two-phase flow at the nozzle divergent section were analyzed. The diameter of particles that are relevant to erosion marks was estimated. The time interval of particle erosion was determined. Furthermore, the improved solution of nozzle profile was proposed. The results shows that the particle erosion marks on nozzle divergent section appear after 15 s' working process of the SRM. They were mainly caused by the particles among aft-fin combustion products ranging from 10 μm to 16 μm. The improved nozzle profile could decrease the particle erosion effectively.

solid rocket motor;finocyl grain;particle erosion;nozzle divergent section

V435

A

1006-2793(2017)05-0562-07

10.7673/j.issn.1006-2793.2017.05.005

(编辑:薛永利)