双脉冲发动机点火过程三维数值模拟

2017-11-06严登超李映坤

严登超,陈 雄,李映坤,朱 亮,孙 姗

(1.南京理工大学 机械工程学院,南京 210094;2.江南机电设计研究所,贵阳 550009)

2016-10-10;

2016-12-20。

国家自然科学基金(51606098);中央高校基本科研业务费专项资金资助(30915118805)。

严登超(1989—),男,硕士,研究领域为双脉冲发动机技术。E-mailydc203@163.com

双脉冲发动机点火过程三维数值模拟

严登超1,2,陈 雄1,李映坤1,朱 亮1,孙 姗1

(1.南京理工大学 机械工程学院,南京 210094;2.江南机电设计研究所,贵阳 550009)

以喷射棒式双脉冲发动机燃烧室、级间隔离装置和喷管一体化为研究对象,采用数值仿真技术对Ⅱ脉冲点火过程三维流场特性进行分析研究。计算结果表明,点火初期燃气压力波峰超前于火焰峰到达级间隔离装置,并以压强冲击波形式传播,Ⅱ脉冲燃烧室相对高压区位置不断发生改变;级间孔打开过程对药柱末端压强影响较大,但对Ⅱ脉冲燃烧室压强整体上升过程影响较小;级间孔打开后,燃气经级间孔加速后形成高度欠膨胀射流,并在Ⅰ脉冲燃烧室内形成非对称带状低压区;级间孔分布的非对称性,导致压强及温度在发动机燃烧室中呈现显著的三维分布特性;高温区出现在隔板附近,而在装药前端、装药末端及外围级间孔轴线附近出现低温区。

双脉冲发动机;三维流场;数值模拟;点火过程

0 引言

双脉冲发动机主要由两个燃烧室、两个点火具、级间隔离装置(以下简称隔板)及喷管组件组成。当Ⅰ脉冲工作时,隔板承受Ⅰ脉冲燃烧室高温高压燃气的作用,保证Ⅱ脉冲燃烧室不受影响。Ⅱ脉冲工作后,隔板可靠打开,Ⅱ脉冲工作产生的燃气穿过隔板进入Ⅰ脉冲燃烧室,从喷管喷出从而产生推力。实现固体火箭发动机的多次关机、启动,满足现代战争对导弹高机动性、高可控性、大末端速度及远射程等指标要求[1]。

双脉冲发动机作为现有飞行系统的一种先进动力装置,美国、日本、加拿大等国家从20世纪60年代开始,对双脉冲固体火箭发动机技术进行了全面系统的研究[2]。其中,Naumann[3]、Stadler[4]、Schilling[5]、Harold[6]、Javed[7]等分别针对双脉冲发动机的设计、制造、飞行实验及内流场特性进行了广泛的研究。国内针对双脉冲发动机的研究虽然起步较晚,但仍取得了较大的进展,北京航空航天大学的王长辉[8]、西北工业大学的王伟、王春光[9-10]、中国航天科技集团第四研究院的刘雨等[11]对双脉冲发动机陶瓷隔舱式、金属膜片式及软隔层式级间隔离装置分别进行了有限元结构强度分析、理论和试验验证;上海航天动力技术研究所的孙娜[12]、哈尔滨工程大学的朱卫兵[13]、北京理工大学的杨春庆[14]、南京理工大学的李映坤等[15]针对双脉冲发动机内流场特征、级间隔离装置对流场参数影响、Ⅱ脉冲点火延迟影响因素及燃气对绝热层烧蚀规律等进行了数值模拟研究。

目前,针对双脉冲发动机数值模拟研究主要集中在Ⅱ脉冲点火延迟和稳态流场特性的研究。然而,对于喷射棒式双脉冲发动机,隔板上开有流道截面积剧烈变化的孔(以下简称级间孔),导致在Ⅱ脉冲点火升压过程中隔板前后燃气流动紊乱,并具有显著的三维流动现象,对此现象仍没有得到足够深入研究。

针对上述问题,本文以喷射棒式双脉冲发动机为研究对象,采用FLUENT商业软件,进行发动机内流场仿真计算。分析Ⅱ脉冲点火过程装药内外表面升压过程和级间孔分布对燃气流动的影响。计算结果揭示了喷射棒式双脉冲发动机Ⅱ脉冲点火过程的流场特性,对后续双脉冲发动机点火过程的认识及设计具有一定的借鉴意义。

1 物理模型及计算方法

1.1 物理模型

物理模型是典型的喷射棒式双脉冲发动机[16],考虑到本文着重讨论Ⅰ脉冲工作结束后,Ⅱ脉冲点火工作过程,在确保计算精确的条件下,对发动机做适当的简化,如图1所示。

Ⅰ脉冲燃烧室长度为56 mm,Ⅱ脉冲燃烧室长度为125 mm,Ⅰ、Ⅱ脉冲燃烧室内径均为85 mm,如图1(b)所示;隔板上开有9个级间孔,级间孔均为两台阶形式,小孔台阶长度为2 mm,大孔台阶长度为4 mm,如图1(a)所示。将点火具简化为等直径圆管,长度L=7 mm,直径D=40 mm,Ⅱ脉冲燃烧室推进剂采用两端包覆、自由装填的改性双基推进剂。

1.2 计算模型及网格划分

针对双脉冲发动机及隔板结构特点,为节省计算资源,选取模型的1/4作为计算域进行计算。采用Gambit专业网格划分软件,对计算域不同部分进行网格划分,如图2所示。其中,级间孔区域使用非结构网格,其他区域使用结构网格,通过Interface面将结构网格与非结构网格进行对接。为了获得流场精确的计算结果,在点火具出口、级间孔区域、装药加质面及喷管喉部等局部区域进行网格加密处理,网格总数为679 840。

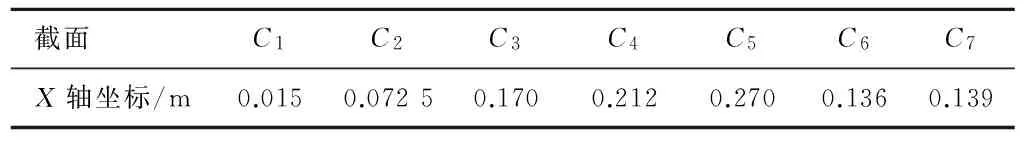

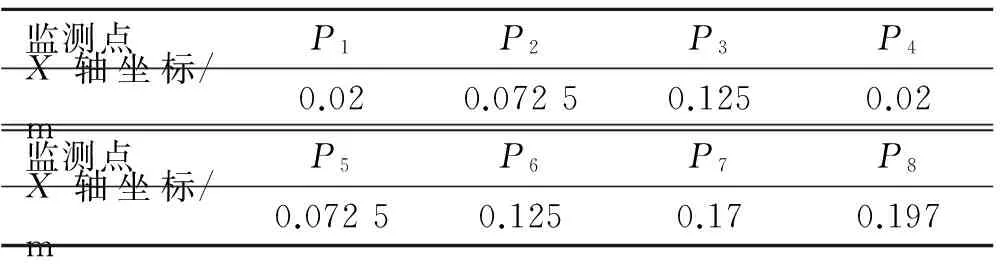

为了更好地显示流场计算结果,在计算域中作相关辅助面,如图3(a)所示,Ⅱ脉冲燃烧室前封头位于X轴坐标为0,各切面位于X轴坐标如表1所示。为得到点火升压过程燃烧室内压强变化规律,在装药内外壁面的前端、中端、末端、Ⅰ脉冲燃烧室及喷管收敛段等位置设置监测点,如图3(b)所示。各监测点X轴坐标如表2所示。

表1 各切面位于X轴坐标

表2 P0切面内各监测点X坐标

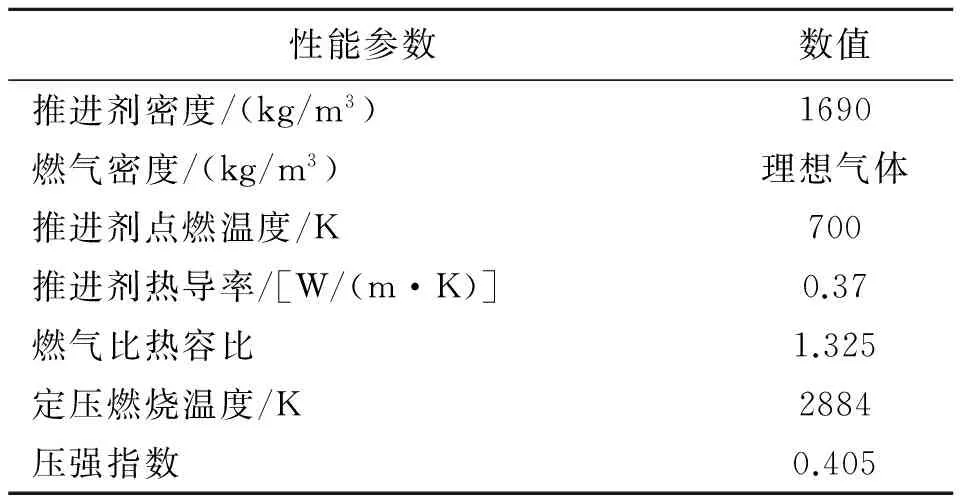

根据双脉冲发动机工作条件,在物理模型中采取如下假设:

(1)点火具生成燃气与推进剂燃烧产物性质一致,均为纯气相流且服从理想气体状态方程,推进剂及燃气参数如表3所示。

表3 推进剂及燃气参数

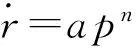

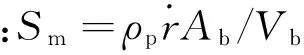

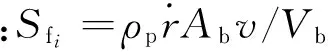

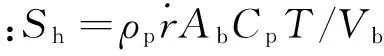

(1)

(2)

(3)

其中

(3)考虑到喷射棒喷射时间极短,假设喷射棒瞬间从级间孔喷出,忽略喷射棒在Ⅰ脉冲燃烧室中运动对内流场的影响。

1.3 控制方程

本文数值模型计算的流动控制方程为三维非定常可压缩N-S方程[17]

(4)

式中φ为某一变量;Γφ为扩散系数;Sφ为源项。

源项如下:

连续方程:

(5)

动量方程:

(6)

能量方程:

(7)

式中ρ、ui、p、E和H分别为密度、速度分量、压强、总能和总焓;Sm为推进剂燃烧生成气体的质量加质源项;Sfi为推进剂燃烧生成气体沿i方向的动量加质源项;Sh为推进剂燃烧生成气体的能量加质源项;其他相关参数及物理意义见参考文献[18]。

考虑点火过程发动机内流场呈现湍流特性,数值计算中湍流模型选择RNGk-ε两方程模型。

1.4 边界条件及初始条件

边界条件如下:

(1)采用模拟自由容积法得到点火具出口质量流率随时间的变化关系[19](如图4所示),质量流率随时间的变化关系转换成质量通量的形式,通过用户自定义函数写入FLUENT中,作为求解器的质量通量边界条件。

(2)计算域各壁面均为无滑移绝热壁面,参数法向梯度均为零,采用标准壁面函数处理;级间孔入口达到打开压强前,满足壁面条件,达到打开压强后,壁面设置为内部流场区域。

(3)推进剂装药加质面边界条件为当加质网格单元未达到点火温度时,装药燃面作为绝热固壁面边界处理;当加质网格单元温度达到点火温度时,加质层网格转变为加质源项,向流场中加入动量、质量及能量。

初始条件:初始流场压强、温度、密度及推进剂表面温度与环境空气相同,燃气初始流速为零,即u=v=w=0,T0=300 K,p0=101 325 Pa。

2 计算结果与分析

2.1 级间孔打开前Ⅱ脉冲内流场分析

2.1.1 Ⅱ脉冲燃烧室燃气填充过程

图5给出了不同时刻燃气在Ⅱ脉冲燃烧室p0截面中填充过程压力和温度云图分布情况。

点火具工作后,从点火具喷出的高温燃气在下游形成高度欠膨胀射流,填充Ⅱ脉冲燃烧室自由容积,如图5(a)所示。对比图5(b)中的压力、温度云图可知,燃气压力波峰明显超前于火焰峰,在火焰峰前面,燃烧室空气受压力波峰扰动而压强升高,温度却未升高,此时点火具出口燃气压力与温度相对于流场其它区域最高。在0.15 ms时,装药内孔燃面前端首次被引燃,引燃区开始向流场加质,此时流场高压区位于装药前端,而高温区仍位于点火具出口与装药前端之间,如图5(c)所示;随着燃面加质的进行,压力冲击波沿内外通道向下游传播速度加快,燃气在隔板前集聚,使得隔板前区域压力快速升高,此时流场中高压区位于级间隔板处,而高温区由之前的点火具出口区域转移到装药加质填充区域,如图5(d)所示;随着时间的推移,压力冲击波在隔板处产生反射波,并沿装药外通道继续传播,外通道空气受前后来流压缩,压力快速上升,随之Ⅱ脉冲燃烧室高压区位于装药外通道的中间段,而其它区域压强分布趋向平稳。而高温区同时出现于装药燃气加质的填充区,即内外通道,且温度沿轴向逐渐降低,如图5(e)所示。

图6给出了不同时刻切面P0上内壁面监测线(P1与P3相连线段)和外壁面(P4与P6相连线段)上的温度分布情况。计算结果显示,在点火初期,随着点火具燃气的填充,装药表面沿轴向温度依次上升。0.1 ms时,装药内壁面温度开始上升;0.5 ms后,装药内壁面完全点燃;0.3 ms时,装药外壁面温度开始上升;0.6 ms后,装药外壁面也相继完全点燃。

2.1.2 点火初期Ⅱ脉冲燃烧室升压过程

图7给出了装药内外壁面监测点(P1~P6)压强时间曲线。从图7可知,燃气进入燃烧室后沿内外通道依次传播,且外通道压力冲击波传播速度明显滞后于内通道。

从图7(a)可知,0.58 ms前,内壁面各监测点出现首次压强骤升过程,升压速率沿轴向依次增加,压强沿轴向分布依次递减;0.58~0.82 ms之间,装药内壁面压强沿轴向分布为依次递增,这主要是燃气在隔板前的集聚作用,导致装药末端压力上升速率大于前端;0.82 ms到级间孔打开,随着装药燃烧加质产生的燃气大量填充,内通道压力快速上升,内壁面压强沿轴向呈递减分布,各监测点压强差减小,且增压速率保持一致。相比于内壁面, 0.6 ms前,外壁面监测点压强沿轴向呈递减分布;0.6 ms到级间孔打开,外壁面压强沿轴向分布先增加、后减小,但前后压强差逐步减小,且增压速率保持一致,这与图5的分析结果一致,如图7(b)所示。

图8给出了各级间孔达到打开压强前的压强时间曲线。由于各级间孔分布不同,致使各级间孔入口压强出现一定的时间延迟,且压强沿中心级间孔向外依次递减。在0.53 ms前后,各孔出现不同程度的衰减,随后稳定上升。这主要是由于隔板对压力冲击波的反射作用所引起的,孔1受影响最大,孔4受影响最小,由于孔2与孔3分布的对称性,孔2与孔3的压力时间曲线重合度较好,与预期一致。

如图9所示,结合图7可知压强冲击波沿内壁面传播速率大于外壁面,内壁面升压速率大于外壁面,燃气遇级间隔板发生反射沿内外通道向上游传播。随着外通道燃气的填充,装药内外壁面压差随之上升。0.4 ms后,药柱(P2~P5)、(P3~P6)位置内外压差急剧下降。由于燃气在孔1附近集聚效应大于其他级间孔,使得在装药末端(P3~P6)内外压差经短暂降低后快速上升,而装药中段(P2~P5)因外通道压力上升,内外压差持续下降。0.8 ms后,内外通道压差逐渐趋于稳定。此时,装药内外壁面平均压差在0.05 MPa左右。

2.2 级间孔打开后压力参数分析

假设各级间孔打开压强为各孔入口压强的平均值,设定该压强为1.5 MPa。图10给出了各级间孔入口打开前后压强时间曲线。由图10可知,在1.06 ms时,级间孔打开。由图10放大图可知,由于各级间孔瞬间打开,导致高温高压燃气突然释放,级间孔入口压强均发生不同程度的衰减,孔1~孔4压强降低幅度分别为26.5%、28.2%、28.1%、25.7%。级间孔打开后,随着燃气不断填充,压强出现振荡上升,在7.16 ms时,级间孔入口压强达到最大值8.16 MPa,随后压强开始缓慢下降。

图11为级间孔打开前后Ⅱ脉冲燃烧室监测点压强时间曲线。从放大图可知,级间孔打开过程对燃烧室不同位置压强影响程度不同,对靠近级间孔处影响较大,对内通道影响大于外通道,对装药末端影响大于前端。由图11可知,外通道前部监测点(P4~P5)几乎不受影响,且级间孔打开过程对整个压强建立过程的影响有限,压强经短暂振荡后稳定上升,在7 ms时达到峰值。

图12为Ⅰ脉冲燃烧室监测点压强时间曲线。从局部放大图可知,燃气在级间孔释放初期压强振荡剧烈,且中部监测点(P7)比收敛段监测点(P8)压强振荡明显。这是因为高压燃气压缩Ⅰ脉冲低压气体形成激波沿轴向朝尾部喷管传播,激波依次扫过监测点P7、P8,使得各监测点处压强先后剧增。监测点(P8)受燃气在收敛段的集聚作用,并没有出现监测点(P7)的压力衰减现象,而是持续上升。Ⅰ脉冲燃烧室压强在8.3 ms前后达到最大值6.4 MPa,各监测点压强时间曲线变化趋势基本保持一致。

2.3 级间孔打开后流场特性分析

在发动机内流场中,级间孔分布的非对称性导致Ⅰ脉冲燃烧室流场分布具有明显的三维特性;同时,Ⅱ脉冲燃烧室流场也形成非对称分布。

图13为1.2 ms时辅助面上压强和温度分布云图。从图13(a)可看出,级间孔打开后,级间孔入口压强为1.5 MPa,远大于级间孔出口大气压强,致使燃气经级间孔形成高度欠膨胀超声速射流[20],燃气经级间孔后持续膨胀,在各级间孔轴线下游,压强急速下降出现带状低压区。

图13(b)给出了辅助面上温度云图分布,由于隔板对燃气的阻碍作用,导致在隔板附近出现高温区,后封头及喷管收敛段直接承受高温气流冲击,而在装药前端、装药末端及外圈级间孔轴线附近出现低温区。在各级间孔横截面压强分布云图上,前台阶截面压强沿径向向外降低,后台阶截面压强分布在轴心附近与壁面之间存在低压环,高压区均位于各级间孔轴线处,这与Ⅰ脉冲燃烧室中各级间孔轴线下游压强分布形成强烈反差,如图13(c)所示。

3 结论

(1)点火初期Ⅱ脉冲燃烧室燃气填充过程,燃气火焰峰明显滞后于压力波峰。随着燃烧室压强不断上升,Ⅱ脉冲燃烧室相对高压区位置不断发生转变。从点火具出口到装药内壁面前端,再到级间孔入口位置,高压区最后稳定在外通道中间位置,而在其他区域,压强趋于均匀。

(2)点火升压过程装药内外壁面压强差变化较大,首次升压过程装药内外壁面压差逐渐上升;随着外通道二次升压,装药内外壁面压差急剧下降;临近级间孔打开,装药内外壁面沿轴向平均压差趋于稳定。

(3)级间孔打开对隔板附近区域压强影响较大。由于级间孔流道面积小,对Ⅱ脉冲燃烧室整体升压过程影响较小。级间孔打开初期,在级间孔下游区域,形成非对称高速膨胀区。

(4)由于级间孔分布的非对称性,导致压强及温度在燃烧室中分布呈现明显的三维特性;在各级间孔中心轴线下游,均出现带状低压区,隔板附近出现高温区;而在装药前端、装药末端及外圈级间孔轴线附近,出现低温区。

[1] 叶定友,王敬超. 固体发动机多次启动技术及应用[J]. 推进技术,1989,10(4):71-74.

[2] 龚士杰,戴耀松. 多脉冲固体火箭发动机述评[J]. 飞航导弹,1993,23(1):32-39.

[3] Naumann K W,Stadler L. Double-pulse solid rocket motor technology-applications and technical solutions[R].AIAA 2010-6754.

[4] Stadler L J,Hoffmann S,Niedermaier H,et al. Testing and verification of the LFK-NG dual pulse motor[R]. AIAA 2006-4765.

[5] Schilling S,Trouillot P,Weigand A. On the development and testing of a 120 mm caliber double pulse motor[R]. AIAA 2004-3387.

[6] Harold D,Barry J. Demonstration of solid propellant pulse motor technologies[R]. AIAA 96-3157.

[7] Javed A,Manna P,Chakraborty D. Numerical simulation of a dual pulse solid rocket motor flow field[J]. Defence Science Journal,2012,62(6):369-374.

[8] 王长辉,刘亚冰,林震,等. 脉冲发动机陶瓷隔板的设计和试验研究[J]. 固体火箭技术,2010,33(3):327-331.

[9] 王伟,李江,王春光,等. 隔舱式双脉冲发动机金属膜片设计与实验研究[J]. 推进技术,2013,34(8):1115-1120.

[10] 王春光,田维平,任全彬,等. 脉冲发动机中隔层工作过程的数值分析及试验[J]. 推进技术,2012,33(5):790-795.

[11] 刘雨,利凤祥,李越森,等. 多脉冲固体火箭发动机陶瓷舱盖结构分析[J]. 固体火箭技术,2008,31(2):179-183.

[12] 孙娜,娄永春,孙长宏,等. 某双脉冲发动机燃烧室两相流场数值分析[J]. 固体火箭技术,2012,35(3):335-338.

[13] 朱卫兵,张永飞,陈宏,等. 双脉冲发动机内流场研究[J]. 弹箭与制导学报,2012,32(1):114-118.

[14] 杨春庆,魏志军,张雷,等. 隔层式多脉冲发动机点火延迟数值仿真研究[J]. 推进技术,2014,35(4):514-522.

[15] 李映坤,韩珺礼,陈雄,等. 级间通道构型对双脉冲发动机燃烧室局部受热的影响[J]. 推进技术,2014,35(11):1503-1510.

[16] Nishii S,Fukuda K,Kubota N. Combustion Tests of Two-Stage Pulse Rocket Motors[R]. AIAA 89-2426.

[17] 徐学文,王连生,牟俊林,等. 固体火箭发动机药柱裂纹腔内三维流场瞬态特性分析[J]. 固体火箭技术,2007,30(1):39-43.

[18] 武晓松,陈军,王栋. 固体火箭发动机原理[M]. 兵器工业出版社,2010.

[19] 张为华. 固体火箭发动机点火器流量的预示[J]. 宇航学报,1996,17(4):39-43.

[20] 李军,曹从咏,徐强. 固体火箭燃气射流近场形成与发展的数值模拟[J]. 推进技术,2003,24(5):410-413.

Three-dimensional(3D)numericalsimulationfortheignitionprocessofadual-pulsemotor

YAN Deng-chao1,2, CHEN Xiong1, LI Ying-kun1, ZHU Liang1, SUN Shan1

(1.School of Mechanical Engineering,Nanjing University of Science and Technology, Nanjing 210094, China; 2. Jiangnan Design Institute of Machinery & Electricity,Guiyang 550009, China)

Taking the chamber, pulse separation device (PSD) and the nozzle of dual pulse motor as research objectives, the three dimensional (3D) flow field characteristics of fuel gas were studied and analyzed during the ignition process of the second pulse chamber by means of numerical simulations. The results showed that at the beginning of ignition, the ignition gas pressure wave arrived at the PSD prior to the flame and spread in the form of pressure shock. The position of the high pressure zone was constantly changed with time. The opening of interstage hole had a greater effect on pressure at the end of the propellant, but less effect on the whole process of pressure increasing in the second chamber. A highly under-expanded jet and a non-symmetric band high-speed expansion zone were formed in the first chamber after the gas-flow through the interstage hole. The pressure and temperature contours were found to be significant 3D flow field paramters in the chamber because of the asymmetry distribution of the PSD. The higher temperature zone was located in the front cavity of clapboard, but the lower temperature zone was located in the rear end of the propellant charge, as well as the axial neighborhood region of the interstage hole.

dual pulse motor;3D flow field;numerical simulation;ignition process

V435

A

1006-2793(2017)05-0545-07

10.7673/j.issn.1006-2793.2017.05.002

(编辑:崔贤彬)