面向成本的固液火箭发动机方案设计优化

2017-11-06王鹏程蔡国飙

王鹏程,朱 浩,蔡国飙

(北京航空航天大学 宇航学院推进系,北京 100191)

2017-07-21;

2017-08-28。

国家留学基金委(201606025029);国家自然科学基金(51305014)。

王鹏程(1993—),男,硕士生,研究方向为航空宇航科学与技术。E-mailwpcwpc@buaa.edu.cn

面向成本的固液火箭发动机方案设计优化

王鹏程,朱 浩,蔡国飙

(北京航空航天大学 宇航学院推进系,北京 100191)

对固液火箭发动机(HRM)系统进行参数化建模,研究影响推力室等主要部件成本的主要因素,并建立相应成本模型。针对某运载火箭上面级固体火箭发动机CPKM的技术指标要求,采用多岛遗传算法(MIGA),开展面向成本和性能的多目标HRM设计优化。结果表明,HRM在主要功能和部分性能上可替代CPKM;相比于CPKM,HRM在同速度增量下成本下降21.0%,同成本下速度增量提升15.8%;HRM方案设计阶段中,扩张比与比冲、长度、工作时间具有较强线性关系,速度增量和成本等两个优化目标的主要影响因素是初始推力和药柱肉厚。

固液火箭发动机;面向成本设计;多目标优化;多岛遗传算法

0 引言

近年来,随着航天技术的飞速发展和世界范围内航天工业的政府投资不断减少,以SpaceX为代表的商业航天发展迅速。降低航天运输成本成为当前乃至未来航天事业长期发展所面临的一个重要课题[1]。采用低成本的航天推进技术和考虑成本的系统设计方法对于航天技术和商业航天的发展日益重要。相比于传统的固体或液体火箭发动机,固液火箭发动机(以下简称HRM)具有安全可靠、可控性(推力调节、关机和重启)高、推进剂能量高、绿色环保的优点[2],而且具有明显的成本优势,在亚轨道飞行器、探空火箭、运载火箭、导弹武器、载人飞船等领域有广阔的发展空间和应用前景[3-7]。因此,开展面向成本的固液火箭发动机设计优化研究很有意义。

除性能和功能参数外,成本费用也是当前航天动力系统研制的重要设计参数,而方案设计基本确定了航天产品寿命周期的主要费用[8],国内外开展了大量相关研究工作。杨青等开展了战术固体火箭发动机按费用优化设计[9],以及固体火箭发动机按费用设计的概念和方法研究[10],得到了经济性能上更合理的权衡解设计;于靖等[11]开展了RBF神经网络在固体火箭发动机成本预测中的应用研究,为固体火箭发动机成本预测提供了新方法;李晓斌等[12]建立了翼柱形装药固体火箭发动机在高压强下的性能、成本计算模型,得到了按费用优化技术可行的结论;丁丰年等[13]分析了液体火箭发动机的成本各主要部分,指出低成本设计是降低发射费用的重要措施之一。这些研究对固体火箭发动机的成本构成和经费模型进行了较系统的总结和分析,对液体火箭发动机也进行了部分初步研究,但目前未见对固液火箭发动机成本特性进行研究的文献。

本文参考国内外传统固体和液体火箭发动机的面向成本设计优化研究成果,基于HRM的特点开展HRM系统设计建模和成本费用模型研究。针对推力室等HRM典型结构进行参数化建模,分析影响HRM成本的主要部件,采用统计学方法,结合显著性分析理论,研究影响各部件的主要因素。利用回归方法建立相应的HRM主要部件成本数学模型,利用遗传算法进行面向性能和成本的HRM双目标设计优化,得到性能和成本最优的HRM总体方案。与原方案进行比较,证明了HRM的对原方案的可替代性及成本方面的明显优势。同时开展HRM设计参数的显著性分析,研究发现,扩张比与比冲具有较强线性关系,初始推力的选取和药柱肉厚的设计对速度增量、质量特性、尺寸特性、成本等HRM性能有重要作用。

1 HRM设计模型

为降低HRM长细比,同时具备推力向量能力,所设计的HRM采用挤压式输送系统方案,利用过氧化氢催化分解后的气体增压贮箱,全部增压系统置于推力室及贮箱上方,下方4个推力室及4个贮箱并联,以充分利用空间,灵活布局,结构布局如图1所示。发动机直径取两层直径的最大值,长度取两层各种可能排布下的长度相加的最大值。

单组结构布局如图2所示,高压气瓶将增压贮箱内工质挤入催化系统中,催化分解后产生高压气体进入下面层的贮箱中,结合贮箱中气囊将氧化剂送入推力室,燃烧采用能量特性较好的98%H2O2和HTPB的推进剂组合[13-14]。气瓶与增压贮箱、增压贮箱与催化床、催化床与贮箱顶部、贮箱底部与燃烧室之间均采用管路阀门连接,箭头表示压力输送方向,压降均设为上游压力源的15%;头腔压降设为15%,喷注面板压降取定值0.5 MPa。

1.1 设计流程

HRM系统的设计流程包括药形设计、推力室初步设计、内弹道计算和部件设计,如图3所示。其中,药形设计主要是在初始药形参数(药柱外径Dpi、药柱肉厚e等)确定后,得到药柱燃烧周长和通道面积与燃去肉厚的数学关系。

1.2 药形设计

选择二维药形中的单圆孔形装药,初始设计参数为Dpi、e。通过推导,可得到单圆孔形装药药柱燃烧周长和通道面积与燃去肉厚的数学关系[17]。

1.3 推力室初步设计

依据燃烧室压强、喷管喉部面积和推进剂流量之间关系,可由初始设计参数Fi、pci、αi和Ae/At推导得到药柱长度Lf、喷管喉部面积At、喷管喉部直径dt、出口面积Ae等推力室初步设计参数,作为内弹道计算的基础。

1.4 内弹道计算

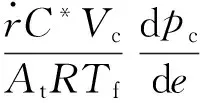

参考固体火箭发动机零维内弹道计算过程[18],引入平衡压强peq,得到HRM燃烧室平衡压强修正公式:

(1)

求解上述方程可得到pc-t曲线等内弹道参数。

1.5 部件设计

采用催化床挤压式输送系统的HRM的主要部件为推力室、贮箱、催化床、增压贮箱、气瓶、管路阀门等。每条管路阀门设计压降系数均为15%[16-17]。

推力室采用长短轴之比为2的椭球形头部、圆筒形燃烧室和锥形喷管的组合形式,选定绝热层厚度3 mm,圆筒体最小壁厚按照最大应力强度理论估算。喷管收敛段和扩张段质量近似为圆台进行计算。喷注面板为厚度为3 mm的圆形。选择不锈钢作为喷注面板材料、高硅氧作为喷管烧蚀及绝热材料。喷注面板的压降设定为0.5 MPa。燃烧室喷管厚度根据第三强度理论求得。

贮箱采用炭复合材料壳体、囊式结构,圆筒形筒体,椭球形封头,封头长短轴之比为2。根据几何关系可由氧化剂体积计算贮箱各部分尺寸。贮箱圆筒体最小壁厚可按照最大应力强度理论估算。

催化床、增压贮箱和气瓶三者形成为贮箱增压的增压系统[21]。圆柱形催化床为采用镍基镀银材料且床载设定为200 kg/(m2·s),催化床壳体采用不锈钢材料,二者设计参考文献[17]。球形增压贮箱内贮存的增压工质为70%过氧化氢溶液,工质特性由热力计算获得,增压流量可由贮箱流量及理想气体状态方程求得。气瓶为球形,初始压力35 MPa,壳体厚度由第三强度理论求得。

2 HRM成本模型

建立发动机设计参数与成本之间的关系模型是实现面向成本设计的基础[10]。发动机制造成本Cz主要由部件设计中各部件的成本构成,各部件的成本主要取决于设计参数所决定的产品性能、材料的优劣、加工的复杂程度等等因素。

HRM结构中主要包含推力室、贮箱、增压系统三大部分。因此,应以推进剂(燃料药柱及氧化剂)、推力室(燃烧室、喷管)、贮箱、增压系统(催化床、增压贮箱、增压贮箱工质、气瓶)等,作为决定HRM成本的主要结构部件,并将推力室等作为成本优化的对象,研究以9个主要部件成本相关的主要影响因素。HRM包含4组并联的系统,因此总成本可计算为

Cz= 4(Cp+Cn+Cc+Ct+Co+

Ccs+Cpt+Copt+Cgt)

(2)

式中Cp为装药成本;Cn为喷管成本;Cc为燃烧室壳体成本;Ct为贮箱成本;Co为氧化剂成本;Ccs是催化床成本;Cpt为增压贮箱;Copt为增压贮箱内工质成本;Cgt为气瓶成本。

以上成本均为单组系统内部件成本,全发动机共计4组。

2.1 装药成本模型

发动机的装药成本与装药量显著相关[10]:

(3)

式中fp1为推进剂种类对成本的影响;fp2为装药工艺复杂系数;Mp为发动机装药量。

对于固体火箭发动机,当装药为丁羟推进剂时,fp1取基准值1;双组元推进剂装药时,fp2=1。本文采用HTPB为丁羟基燃料,相比于固体火箭发动机的丁羟基燃料,HRM的组分要更简单,故本文fp1仍取1,以保证装药成本的保守性估计;HRM中药柱为单一燃料而非双组元固体推进剂,成本低、安全性好。因此,可大大降低工艺复杂性,故fp2=0.5。

2.2 喷管成本模型

高空喷管的成本与喷管类型、材料、尺寸和发动机的能量特性有关[10]:

(4)

式中fn1为喷管类型影响因子;fn2为喷管材料因子;fn3为工艺复杂性因子;λn为喷管冲质比,且有λ=I/Mn;I为发动机总冲,kN·s;Mn为喷管质量,kg;Ln为喷管扩张段长度。

柔性喷管通常是固定喷管的1.5~2倍,HRM采用与CPKM同类型的固定喷管,fn1取基准值1;CPKM喉衬、扩散段材料采用多维编织炭复合材料、固定段采用30CrMnSiA材料,本文HRM设定与CPKM相同,fn2=1;采用新工艺和新技术可能导致工艺复杂程度增加,这里取保守值fn3=4。

2.3 燃烧室壳体成本模型

发动机燃烧室壳体成本与材料特性系数、尺寸有关[10]:

(5)

式中fc1为制造工艺复杂系数;fc2为材料系数;p为壳体的爆破压强;V为爆破壳体的最大容积;W为壳体的质量;(pV/W)c为燃烧室壳体的特性系数,由以上3个参数计算得出,km。

本文燃烧室压强上限8 MPa,容积和壳体质量由式(5)计算得出。

2.4 贮箱成本模型

推进剂贮箱成本模型与燃烧室壳体形式近似,贮箱压强要求承受能力可由发动机模型计算得出,材料特性系数取27 km。目前,国内外关于贮箱成本模型的研究很少,本文利用所在团队研制的贮箱性能和成本参数,采用不变弹性的概念推知成本模型的结构为变量的指数次幂形式[22],两边同时取对数后,进行线性回归分析,利用最小二乘法求解系数。贮箱材料均为铝合金,得到贮箱成本模型:

(6)

统计检验量F=19.90>F0.05(3,6)=3.29,回归是显著的。复相关系数R=0.991 7,且变量贮箱的特性系数(pV/W)t、贮箱直径Dt、贮箱质量Mt对Ct的偏相关系数均属显著。以所给数据的式中以两端椭球比2∶1封头、圆柱型无群贮箱为基准,其制造工艺复杂系数ft1=1。材料为铝合金材料时材料系数ft2=1。本文采用炭纤维壳体材料,同等厚度下炭复合材料与铝合金质量之比为0.6,且同等厚度的炭复合材料抗拉强度大于铝合金,完全满足所需条件。

2.5 氧化剂成本

氧化剂采用98%过氧化氢,成本模型为

Co=fomo

(7)

式中fo为氧化剂单价,fo=0.04万元/kg;mo为氧化剂总质量。

2.6 催化系统成本

催化系统内催化剂及其相关结构部分按照全填充的材料进行计算,催化床壳体按照压力型容器进行设计,其价格不超过贮箱类的压力型容器价格,故可按照式(6)进行保守估计。催化系统成本为催化床成本与催化壳体成本之和。

2.7 增压贮箱成本

增压贮箱为液体压力型容器,可按照贮箱中式(6)进行计算。

2.8 增压工质成本

增压贮箱内工质按照氧化剂成本中式(7)进行计算,70%浓度过氧化氢溶液单价取市价估值0.03万元/kg。

2.9 气瓶成本

气瓶成本模型与燃烧室壳体形式近似,对某院所提供的缠绕炭纤维材料气瓶的相应数据进行回归分析,回归方式与贮箱相同,得到气瓶成本模型:

(8)

统计检验量F=6414>F0.05(3,6)=3.29,回归是显著的。复相关系数R=0.999 9,且变量气瓶的特性系数(pV/W)gt、气瓶直径Dgt、气瓶质量Mgt对Cgt的偏相关系数均属显著。以所给数据的式中以两端椭球比2∶1封头、圆柱型气瓶为基准,其制造工艺复杂系数fgt1=1。本模型采用球形气瓶,为保证气瓶高压性能仍取fgt1=1。材料为炭纤维复合材料、铝合金内胆内衬时材料系数fgt2=1。本文采用炭纤维壳体材料。

3 HRM面向成本的设计优化

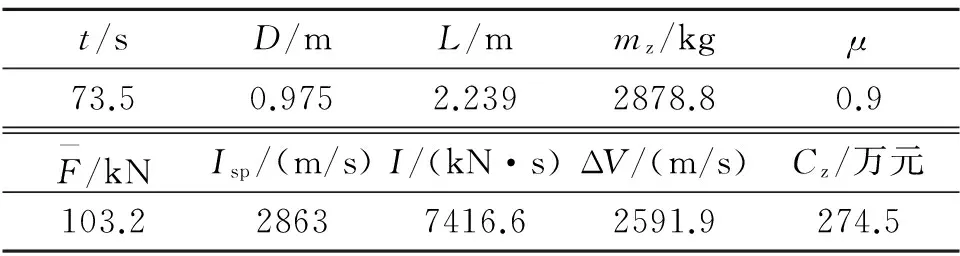

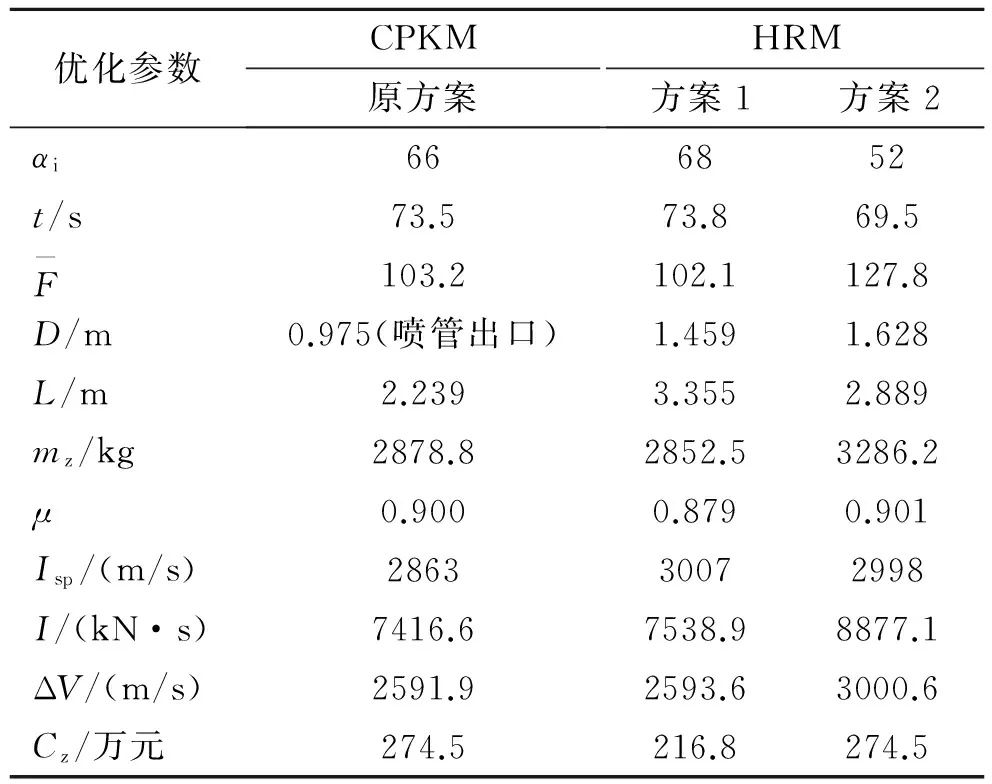

某运载火箭上面级动力系统采用固体火箭发动机(以下简称CPKM),成功实现了其有效载荷质量及速度增量的技术要求。CPKM采用复合推进剂,主要性能参数如表1所示。本文以CPKM的技术要求为设计目标,开展HRM替代方案设计优化,研究HRM的性能和成本特性。

面向成本的多目标设计优化方法就是集成系统的成本模型和工程模型,利用多目标寻优方法,寻找满足约束条件和目标函数的非劣解集[22]。

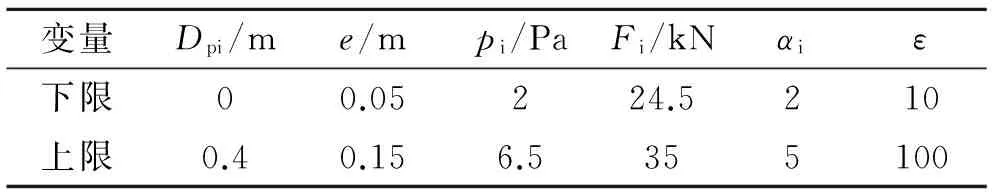

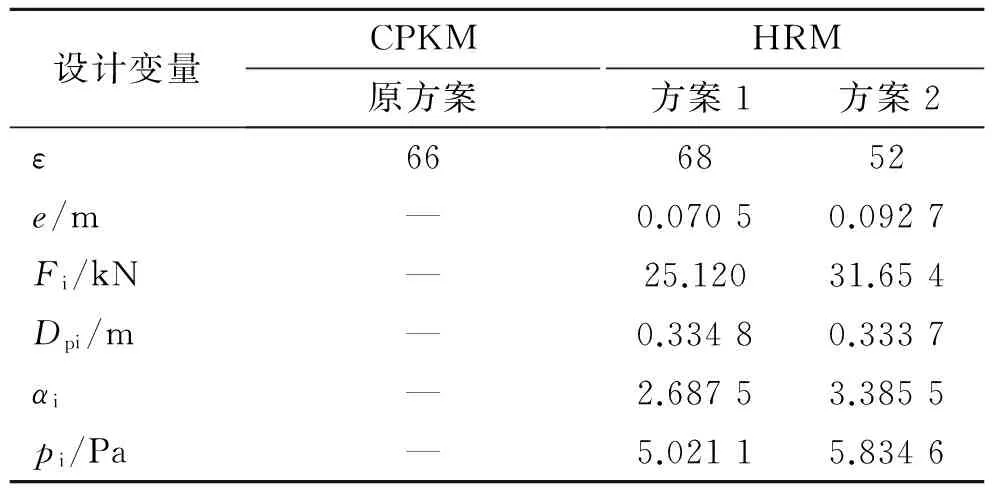

HRM面向性能与面向成本的优化问题的数学模型分别如式(9)和式(10)所示。设计变量为药柱外径Dpi、初始药柱肉厚e、燃烧室初始压强pi、初始推力Fi、初始氧燃比αi及喷管扩张比ε,设计变量取值范围如表2所示。

表1 CPKM性能参数

表2 设计变量取值范围

(9)

(10)

4 结果与分析

图4和图5分别给出了成本与速度增量的非劣解集散点及Pareto最优解回归曲线。对优化的Pareto前沿数据点进行回归分析,得到成本与末速度增量之间的关系式:

Cz=1.52×10-4ΔV2-0.707ΔV+1029.8

(11)

变量ΔV对Cz的相关系数R2=0.988 4,表明变量ΔV回归系数显著相关。

4.1 方案对比分析

表3和表4分别给出了优化设计结果及对应的设计变量取值。

为便于比较HRM与传统固体火箭发动机在性能及成本上的差异,面向成本的HRM双目标优化算例中方案1按照原发动机(CPKM)的性能(末速度增量)近似相同取得数据点,方案2按照原发动机(CPKM)的成本近似相同取得数据点。mz为发动机质量,μ为发动机中有效推进剂质量分数,I为发动机总冲。

比较方案1与原方案,通过合理选择设计参数,工作时间与平均推力基本相同、比冲提高5.0%的情况下,末速度增量与原CPKM发动机持平;HRM的推进剂质量分数小于原CPKM,原因是HRM多出了液体的管路阀门及增压系统等液体相关结构,导致了结构质量在发动机中占有的比例增加;发动机总质量减少了0.9%,说明高比冲带来推进剂质量的减少,使得综合考虑推进剂质量分数的降低后,发动机质量减小。由于HRM含有液体发动机的相关结构部分,导致直径增大49.68%,长度增加49.8%,说明在空间利用率方面HRM相比于CPKM并不占优;成本减少21.0%,证明了HRM不仅性能上可替代固体火箭发动机,而且在经济性能上占有明显优势。

表3 优化设计结果

表4 设计变量取值

比较方案2与原方案,同成本投入下,可使速度增量提高15.8%,此时比冲比原方案高4.7%,平均推力增加23.8%,工作时间减少5.4%,但同时带来的是质量增加14.2%,长度增加29.0%,直径增加67.0%。

三个方案相比,HRM在成本方面的收益明显突出,推进剂组合的比冲略有提高,质量方面略有优势。但相比于CPKM,同速度增量下,HRM推进剂质量分数减小、结构尺寸方面增大。可知,HRM本身结构特点导致并联总体方案的结构空间利用率低。

4.2 HRM方案参数分析

图6给出了优化结果Pareto前沿数据点间的Spearman等级相关系数显著性检验的结果。横坐标为6个设计变量,纵坐标为9个输出响应。结果中各设计变量的可行域均未达到上下限,表明设计变量取值范围合理且未因上下限影响响应,对其进行Spearman相关性的分析是有效的。图中负号表示负相关。结果表明,ε与Isp、L、t三个响应具有较强的正相关关系,而Fi和e对此三项相关系数小,所有性能参数基本与ε、Fi或e显著相关。

药柱直径Dpi对响应的Spearman等级相关系数小于0.34,与其他设计变量相比,对响应影响较小。Dpi与e决定了燃烧周长和通道面积与燃去肉厚的数学关系,本文优化目标为速度增量和成本,对尺寸特性优化要求不高。因此,Dpi对响应的相关系数较低。

氧燃比αi、燃烧室初始压强pi两个设计变量对响应的Spearman相关系数均小于0.58。αi、pi直接决定了燃烧性能的良好与否,确定推进剂组合后,内弹道计算出不同αi、pi和ε组合下的各热力计算参数,其中αi和pi决定了特征速度。Pareto前沿点选取的特征速度为其他参数确定最佳特征速度,对应的αi和pi可行域范围小。对Pareto前沿点结果统计表明,αi可行域在[2.65,3.40],pi可行域为[5.02,5.96],二者占设计变量取值范围的比例较小,说明确定推进剂组合下热力性能良好的推进剂对应的αi和pi在某一确定范围内。

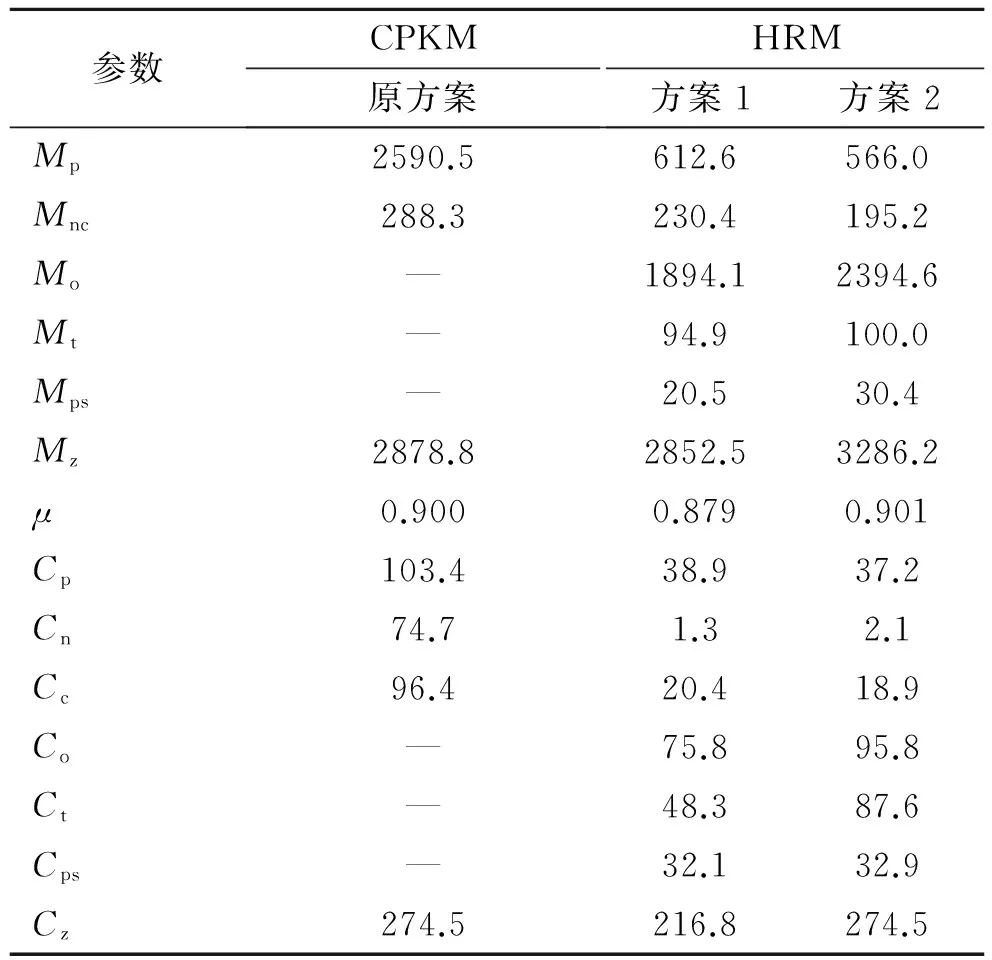

发动机主要部件质量及成本见表5。其中,Mnc为推力室总质量,Mps为增压系统总质量,Cps为增压系统成本。表6给出了各方案中结构成本、推进剂成本及其占总成本的百分比。其中,下标propellant为推进剂,structure为结构。

表5 主要部件质量及成本

HRM发动机设计中推进剂质量大,导致其推进剂成本高于CPKM。HRM的结构质量大,占总质量的比例高于CPKM,但HRM结构简单易实现,同时采用并联式结构,降低了加工制造难度和工艺复杂性,有效地将相应结构成本,使方案2、方案3中Cstructure比原方案降低了2.5%、7.8%。综合考虑推进剂与结构两方面成本,方案2中结构成本的降低有效地节省了总成本,方案3中同成本下更多的成本提供给推进剂,对速度增量的提升起增益作用。在未来实际应用中,HRM的结构特点带产生的良好安全性将显著降低保障以及维护成本,进而大幅降低从方案设计开始到发射的全周期总成本。

HRM发动机的方案3与方案2相比,结构质量百分比降低,结构成本所占比例同时降低,这是因为氧化剂质量增大,导致总推进剂质量分数由87.2%增加到90.1%,更多地均摊了结构部分成本。

5 结论

(1)以推力室、贮箱、增压系统作为结构成本主要部件,同时包含推进剂为成本优化对象进行设计优化的方法,可体现出HRM总成本的主要构成,未来可应用于固液运载器总体方案成本研究。

(2)HRM推力、比冲、工作时间、质量等方面均可以到原CPKM的要求,可替代原运载火箭上面级固体火箭发动机CPKM。

(3)相同技术指标要求下,HRM设计方案其成本上优势突出,质量特性略有优势,应用前景良好;相同成本投入下,HRM设计方案其速度增量、平均推力等方面主要性能均比CPKM有巨大优势。

(4)相比于CPKM,HRM结构的加工性好、工艺复杂程度低,Cstructure低;固体燃料与液体氧化剂分离的结构带来良好的安全性,将大幅降低保障及维护成本,进一步降低系统发射全周期成本;但结构特性导致HRM尺寸特性方面有一定劣势,μ低。

(5)在HRM的设计阶段,扩张比的选择是决定实际比冲优劣的最大因素,需对其进行精确设计以提高其比冲性能。肉厚和初始推力是决定平均推力、直径、质量、总冲的主要因素,且对优化目标速度增量、成本起决定性作用。

由于当前火箭发动机成本模型研究较少,本文部分成本模型不够完善,未来可针对布局方式、各参数对性能及成本影响等方面进一步开展相关研究工作。同时,由于挤压式输送系统占发动机中较大质量,未来可采用泵压式输送系统进行设计已减小结构质量、提高发动机的推进剂质量分数。未来电动泵将成为主流设计方案,可替代燃气发生器,有效地提高推进剂利用效率、削弱控制难度及制作成本。

[1] 范志涵,张召才.国外小卫星最新发展研究[J].国际太空,2013(8):20-29.

[2] 蔡国飙.固液混合火箭发动机技术综述与展望[J].推进技术,2012,33(6):831-839.

[3] AllenL Holzman.Hybrid rocket propulsion[R].N93-22102.

[4] 田辉.固液混合火箭发动机工作过程数值仿真[D].北京:北京航空航天大学,2005.

[5] Kwnnwth K Kuo.Challenges of hybrid rocket propulsion at the turn of milennium[R].1998.

[6] 胡建新,夏智勋,张钢锤.固液火箭发动机在空间发射上的应用前景[J].导弹与航天运载技术,2002(3):18-22.

[7] 宋佳,王伦,蔡国飙,等.固液混合动力火箭地面发射系统时序设计[J].固体火箭技术,2014,37(2):272-276.

[8] 王振国,飞行器多学科设计优化理论与应用研究[M].北京:国防工业出版社,2006.

[9] 杨青,汪亮.战术固体火箭发动机按费用优化设计[J].固体火箭技术,1999,22(1):32-36.

[10] 杨青,邱菀华,汪亮.固体火箭发动机成本与性能双目标优化设计[J].北京航空航天大学学报,2005,31(5):574-577.

[11] 于靖,关云,王雪坤.RBF神经网络的火箭发动机成本预测[J].火力与指挥控制,2008,33(6):140-142.

[12] 李晓斌,解红雨,青龙,等.高压强固体火箭发动机性能/成本优化设计[J].固体火箭技术,2004,27(1):140-142.

[13] 丁丰年,张恩昭,张小平.液体火箭发动机低成本设计技术[J].火箭推进,2007,33(3):16-19.

[14] 吴俊峰,李新田,田辉,等.固液火箭发动机推进剂组合能量特性分析[J].固体火箭技术,2013,36(2):225-229.

[15] 李新田,曾鹏,田辉,等.H2O2/HTPB缩比固液火箭发动机药柱燃速试验研究[J].固体火箭技术,2011,34(4):457-461.

[16] 张爱文,朱浩,蔡国飙,等.并联式固液上面级动力系统研究[J].火箭推进,2016,42(6):9-14.

[17] 朱浩,孔德帅,蔡国飙.泵压式固液火箭发动机系统仿真与优化设计[J].航空动力学报,2012,27(9):2128-2133.

[18] 王光林.固体火箭发动机设计[M].北京:北京航空航天大学出版社,1993.

[19] Zhu Hao,Tian Hui,Cai Guobiao,et.al.Uncertainty analysis and probabilistic design optimization of hybrid rocket motors for manned lunar landing.Science China Technological Sciences,2005,58(7):1234-1241

[20] Zhu H.Tian H,Cai G,et al.Uncertainty analysis and design optimization of hybrid rocket motor powered vehicle for suborbital flight[J].Chinese Journal of Aeronautics,2015,28(3):676-686.

[21] Fernando S Costa,RicardoA,Contaifer,Jose Albuquerque-Jr AIAA.Study of paraffin/H2O2hybrid rockets for launching nanosats[J].AIAA Journal,2008.

[22] 张恒喜.现代飞机费效分析[M].北京:航空工业出版社,2000.

[23] 杨青,汪亮,叶定友.基于多目标遗传算法的固体火箭发动机面向成本优化设计[J].固体火箭技术,2002,25(4):16-20.

Optimizationdesignforacost-effectivehybridrocketmotor

WANG Peng-cheng,ZHU Hao,CAI Guo-biao

(School of Astronautics,Beihang University,Beijing 100191,China)

The parametric modeling of hybrid rocket motor (HRM) system is developed.The main factors affecting the cost of the main components such as thrust chamber are studied and the cost model is built. Using multi-island genetic algorithm (MIGA),multi-objective design optimization of HRM considering both the cost and performance is carried out,aiming to obtain an alternative design for solid rocket motor (named CPKM) of a lunch vehicle upper-stage.The results show that HRM can replace CPKM in the main function and part of the performance.Compared with CPKM,HRM possesses a 21.0% decrease in cost at the same speed increment, and possesses a 15.8% increase in the speed increment at the same cost.In the conceptual design stage of HRM,the expansion ratio has a strong linear relationship with the specific impulse,the length and the time.The main influential factors of the two optimization targets,the speed increment and cost,are the initial thrust and the fuel grain thickness.

hybrid rocket motor (HRM);design for cost (DFC);multi-objective optimization; multi-island genetic algorithm (MIGA)

V436

A

1006-2793(2017)05-0537-08

10.7673/j.issn.1006-2793.2017.05.001

(编辑:吕耀辉)