管状间隔阻尼结构刚度参数分析

2017-11-04燕碧娟郎保乡赵章达

韩 冲,燕碧娟, 郎保乡, 赵章达, 徐 鹏

(1.西安工业大学机电工程学院,陕西西安 710032;2.太原科技大学机械工程学院,山西太原 030024)

1008-1542(2017)05-0418-06

10.7535/hbkd.2017yx05002

管状间隔阻尼结构刚度参数分析

韩 冲1,燕碧娟2, 郎保乡2, 赵章达2, 徐 鹏2

(1.西安工业大学机电工程学院,陕西西安 710032;2.太原科技大学机械工程学院,山西太原 030024)

管状结构因其使用寿命较短、更换频繁等问题,需对其进行间隔阻尼处理。为了取得较为理想的减振效果,应提高结构的损耗因子,而刚度参数的选择会直接影响阻尼结构的损耗因子数值。建立了刚度参数的数学模型,在考虑结构的横截面材料参数及几何尺寸的条件下,对其进行了计算分析。结果表明,在管状结构其余参数一致的条件下,刚度参数会随着间隔数目及最外约束层与基层的弹性模量比值、厚度比值的增加而有不同程度的提高,但当约束层与基层的弹性模量比值较大以及间隔数较少时,刚度参数显现出随着厚度比的增大而减小的趋势。分析结果可为阻尼处理研究提供参考。

机械动力学与振动;管状结构;间隔阻尼;刚度参数;结构损耗因子

管状结构因其具有大批量加工制造方便易行的特点,广泛应用于各类工程车辆中。然而,绝大多数工程车辆在“非路面”上行驶作业时,其工作环境相对恶劣,剧烈振动致使管状结构使用寿命较短,更换频繁,国家每年还需花大量外汇进口配件。针对上述问题,阻尼处理不失为一种好的解决方案。该项技术主要借助阻尼材料的耗能特性,将机械结构的振动能转变为热能,从而减小整个结构的振动水平[1-2]。

常用阻尼处理可以有自由阻尼、约束阻尼、阻尼夹层或多层结构及插入阻尼等多种形式[3-5]。广大学者对传统的约束阻尼结构开展了相关性研究,如:舒歌群等[6]针对三层约束阻尼结构进行了振动分析并优化;CHENG等[7]将传统的约束阻尼处理方式应用于铝管中,并针对阻尼处理后铝管的固有频率、模态损耗因子等参数与原铝管进行了对比,结果表明,该处理对于铝管可收到较为理想的缓冲减振效果;然而有关研究表明,原有的三层约束阻尼处理方式,其阻尼减振效果往往有一定的限制[8-10]。为了提高其阻尼缓冲能力,国内外学者从不同方面展开了大量的研究,如:SARAVANAN等[11]针对主动约束阻尼夹层管状圆柱壳进行分析,建立其有限元模型,探讨了反馈增益与不同百分比的部分覆盖约束层对圆柱壳模态阻尼的影响;LEPOITTEVIN等[12]仅对三层结构梁的金属约束层开了一定数目的凹槽,并利用应变能法对凹槽的数目及位置进行了探讨;ZHENG等[13]针对约束阻尼结构的形状进行了拓扑优化;王小莉[14]对橡胶阻尼材料的疲劳寿命进行了详细分析,对杨坤等[15]设法通过改变材料的属性来提高原有结构的阻尼效果,在其研究中采用了复合材料来替代原始的金属材料;燕碧娟等[16-17]研究了管状间隔阻尼减振方式,并将其应用于履带式车辆的支重轮中;蒋瑾等[18]针对经编间隔织物粘弹性与隔冲性能关系研究进行了探讨。然而,已有管状结构的研究仅针对间隔数目等于3的情况进行了分析,对于其余间隔数则未见报道。同时,刚度参数为阻尼结构的一个重要参数,其选取合适与否将会直接影响到整个结构的减振缓冲效果。因此,本文将针对不同的间隔数目及管状阻尼结构的横截面材料参数及几何尺寸对刚度参数的影响开展研究。

1 阻尼结构刚度参数模型

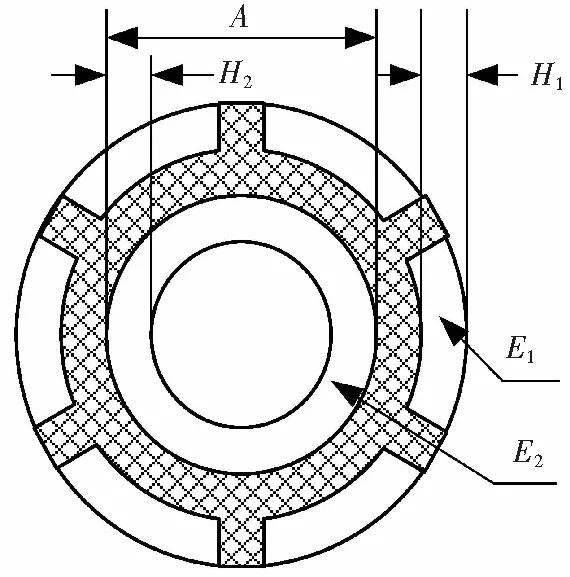

管状间隔阻尼结构如图1所示。图中,1为基层,即为阻尼处理前需要减振的光管;2为阻尼层;3为最外约束层;N为间隔数。

图1 管状间隔阻尼结构横截面Fig.1 Tubular segmented damping structure

经常用结构损耗因子η来分析减振结构对外界振动能量耗散能力的强弱。假设:阻尼结构为弹性梁结构,梁的尺寸中一维尺寸(长度)远大于其他二维尺寸(宽与厚),各弹性层以同一曲率产生纯弯曲振动。结构所损耗能按弯曲波全波长上平均耗能和弹性变形之比计算,弹性梁的全面积上均附有阻尼层。则结构损耗因子可表示为[12,19-20]

式中:Y表示阻尼结构的刚度参数;Z*为复耦连参数,其表达式为[21]

式中:β为阻尼层所选阻尼材料的损耗大小因子;xs为粘弹材料的复剪切参数X*的实数部。可写为

式中:G*,G′为所选粘弹材料复剪切模量和其实数部;b为管状结构截面宽度;K为各弹性层的组合抗拉刚度;Hv为各粘弹性阻尼层的平均厚度;p为振动波波数,其表达式为

式中:m为管状结构件单位长度质量; (EI)r为管状结构耦连抗弯刚度,有

将式(4)、式(5)代入式(3),有

将式(2)代入式(1),有

从式(7)可知,若管状阻尼结构的使用环境温度、工作频率恒定时,结构损耗因子与剪切参数xs、刚度参数Y及材料损耗因子β皆存有联系,当β=1时,η与xs及Y的函数变化趋势如图2所示。

从中可知,随着刚度参数的增大,整个管状阻尼结构损耗因子也相应增加。为进一步掌握η与Y之间的关系,利用式(7)对Y求偏微分,有

经对式(8)分析,其结果总大于零,故结构损耗因子会随着刚度参数的增加而增加,而最大结构损耗因子总是小于阻尼层材料的材料损耗因子,如欲取得较为满意的减振耗能效果,应使刚度参数尽可能的增大,从而充分发挥整个结构的阻尼潜能。

将推导管状间隔阻尼结构的刚度参数表达式,图3以间隔数目等于6的管状阻尼结构横截面为例,示意出了主要参数,其中,A为基础弹性约束层(基层)最外直径大小,H1,H2分别为各弹性约束层的厚度参数值。

图2 η与xs及Y的函数关系Fig.2 Relationship between η and xs, Y

图3 管状间隔阻尼结构相关参数示意图Fig.3 Related parameters of tubular segmented damping structure

E1和E2代表约束层和基层的弹性模量。不同间隔数目(N)的管状阻尼结构的弯曲刚度为

式中:

于是,可得图3所示管状间隔阻尼结构的刚度参数为

Y=8λN2[(1+2RS)3-1]2sin2(π/N)/{9π2[(1+2RS)2-1]{[1(1-2S4)]+

2 刚度参数特性分析

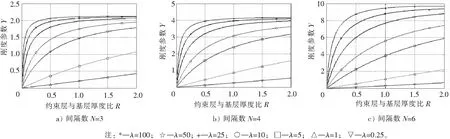

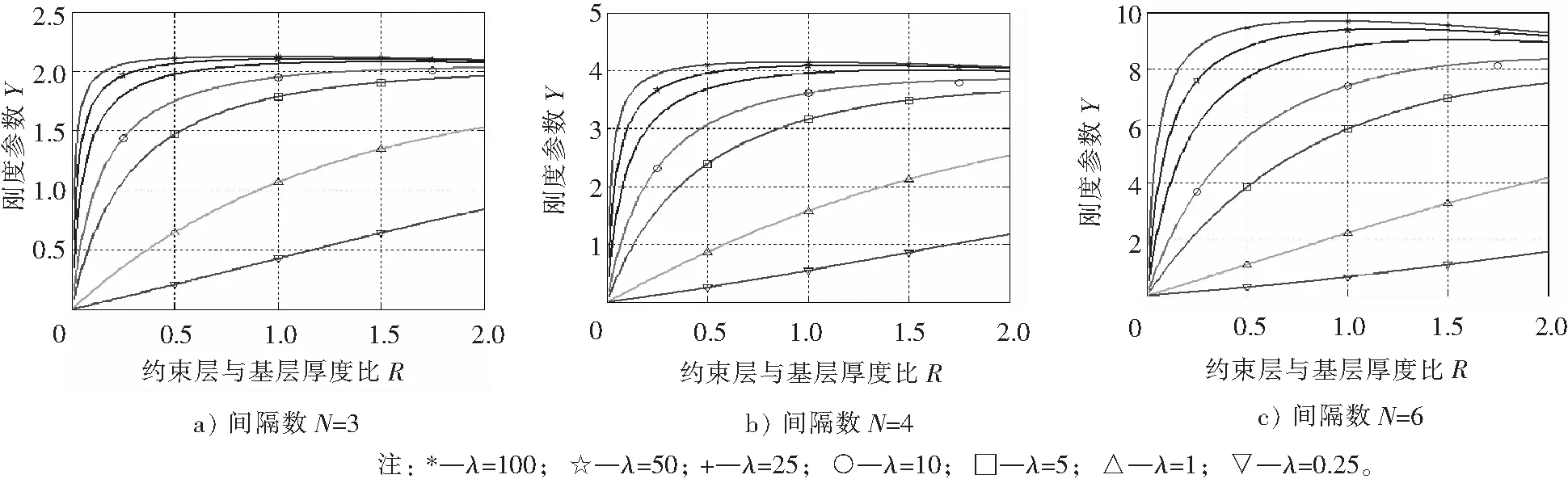

在考虑结构的横截面材料参数及几何尺寸的条件下,对间隔阻尼管状结构刚度参数进行计算分析。刚度参数与其影响因素变化曲线(s=0.05)如图4所示,s=0.1时的变化曲线如图5所示。

图4 结构刚度参数变化曲线(s=0.05)Fig.4 Curves of stiffness parameter(s=0.05)

图5 结构刚度参数变化曲线(s=0.1)Fig.5 Curves of stiffness parameter(s=0.1)

由图4可以看出,在管状结构其余参数一致的条件下,刚度参数随着间隔数目的增加而有不同程度的提高,当约束层与基层厚度比R=1.5;λ=100时,N=3,Y=2.122 0;N=4,Y=4.143 1;N=6,Y=9.667 8;而对于2弹性约束层(最外约束层与基层)的弹性模量比值λ而言,在其他条件相同时,刚度参数Y随λ的增大而增大;此外,最外约束层与基层的厚度比R对Y也存在一定的影响,一般情况下,Y随着R的增大而增大,但同时也应注意,对于λ取较大值(如图中λ=100)同时间隔数较少(如N=3)时,Y也会出现随着R的增大而下降的现象,图4中,R=1时,Y=2.123 8,但R=1.5时,Y=2.114 0。

图5的曲线变化情况基本与图4相同。分析图5 a), 当λ=100,R=0.01时,Y=0.650 2;即当R较小时,Y随着R的变化速率较快,当R大于0.2后,其变化较为缓慢。从图5中可知,当R=0.28时,Y=2.002 5,R=2时,Y=2.090 3,刚度参数相对变化率为4.38%。因此,该种情况下,在基层厚度一定的情况下,欲增大刚度参数,通过增大约束层厚度几乎是无效的。然而,进一步分析图5 a)可以发现,当λ小于5时,如图5中的底部3条曲线,约束层与基层厚度比的改变对刚度参数的影响还是显著的。同时分析图5 a)—图5 c)可知,增大间隔数目,在其余条件一致的前提下,也可以增大刚度参数。最后对比图4与图5,可以发现,在其余参数相同的前提条件下,s=0.05时的刚度参数略大于后者s=0.1时的间隔阻尼结构的刚度参数。

应指出的是,间隔数目的增加在减振性能变好的同时,必然会带来结构的复杂以及费用的提高,这在实际中就需要工程人员根据实际需要进行综合考虑。

3 结 论

在阻尼结构仅产生纯弯曲振动等基本假设的基础上,推导了管状间隔阻尼结构刚度参数数学模型,经分析发现:

1)在阻尼层材料的损耗因子一定的前提下,刚度参数与管状间隔阻尼结构的损耗因子间存在着正相关关系,刚度参数越大,则整个管状阻尼结构的耗能效果更明显。

2)刚度参数的大小取决于管状间隔阻尼结构的截面材料参数及几何尺寸。在保持剩余参数相同的条件下,刚度参数均随间隔数目、约束层与基层厚度比R及弹性模量比值λ的增大而增大,但同时应该注意到,当λ取较大值以及间隔数较少时,刚度参数却随着厚度比R的增大出现减小的趋势。目前,工程分析中利用了大量的优化算法,因此,对于管状间隔阻尼结构的刚度参数,可以进一步对其截面参数及几何参数进行优化分析。

3)文中仅给出了3层管状间隔阻尼结构刚度参数的计算表达式,对于多层结构,其表达式仍需进一步推导。同时,对于管状间隔阻尼结构,由于其中间阻尼层的粘弹性特性,欲取得理想的缓冲效果,仍需对其余参数,如剪切参数等进行深入研究。

因此,在设计阻尼结构时,应该根据实际工程需要,综合考虑各个方面的因素,合理选择各个参数,以达到理想的阻尼效果。

/

[1] KUMAR A, PANDA S. Design of a 1-3 viscoelastic composite layer for improved free/constrained layer passive damping treatment of structural vibration[J]. Composites Part B: Engineering, 2016,96(1):204-214.

[2] ZHENG Weiguang, YANG Tieliang, HUANG Qibai, et al. Topology optimization of PCLD on plates for minimizing sound radiation at low frequency resonance[J]. Structural and Multidisciplinary Optimization,2016,53(6):1231-1242.

[3] 戴德沛.阻尼减振降噪技术[M]. 西安:西安交通大学出版社,1986.

[4] 燕碧娟,张文军,李占龙,等. 层间过渡约束阻尼结构动力响应的分布参数传递函数解[J]. 振动与冲击, 2016,35(5):186-190.

YAN Bijuan, ZHANG Wenjun, LI Zhanlong,et al. Distributed parameter transfer function method for dynamic response of a constrained damping structure with transition layer[J]. Journal of Vibration and Shock, 2016,35(5):186-190.

[5] 向宇,黄玉盈,陆静,等.被动约束层阻尼圆柱壳振动和阻尼分析的一种新矩阵方法[J]. 应用数学和力学,2008,29(12):1443-1456.

XIANG Yu, HUANG Yuying, LU Jing, et al. A new matrix method for analyzing vibration and damping effect of a sandwich circular cylindrical shell with a viscoelastic core[J]. Applied Mathematics and Mechanics,2008,29(12):1443-1456.

[6] 舒歌群,赵文龙,梁兴雨,等.约束阻尼结构的振动分析及结构参数优化研究[J]. 西安交通大学学报,2014, 48(3):108-114.

SHU Gequn, ZHAO Wenlong,LIANG Xingyu,et al. Vibration analysis and optimization of composite structure with constrained-layer damping treatment[J]. Journal of Xi’an Jiaotong University, 2014, 48(3):108-114.

[7] CHENG Taihong, LI Zhenzhe, SHEN Yunde. Vibration analysis of cylindrical sandwich aluminum shell with viscoelastic damping treatment[J].Advances in Materials Science and Engineering,2013,2013:1-7.

[8] KUMAR S, KUMAR R. Theoretical and experimental vibration analysis of rotating beams with combined ACLD and Stressed Layer Damping treatment[J]. Applied Acoustics, 2013, 74(5):675-693.

[9] 胡梦佳,李书,王远达.主动约束层阻尼板结构动力学建模[J]. 振动、测试与诊断,2013,33(sup1):198-201.

HU Mengjia, LI Shu, WANG Yuanda. Research on dynamic modeling of active constrained layer damping treatment[J]. Journal of Vibration,Measurement & Diagnosis,2013,33 (sup1): 198-201.

[10] BRUNEL J F, DUFRÉNOY P, DEMILLY F. Modeling of squeal noise attenuation of ring damped wheels[J]. Applied Acoustics,2004,65(5): 457-471.

[11] SARAVANAN C,GANESAN N, RAMAMURTI V. Semianalytical finite element analysis of active constrained layer damping in cylindrical shells of revolution[J]. Computers and Structures, 2001, 79(11): 1131-1145.

[12] LEPOITTEVIN G, KRESS G R. Optimization of segmented constrained layer damping with mathematical programming using strain energy analysis and modal data[J]. Materials and Design, 2010,31(1):14-24.

[13] ZHENG W G, LEI Y F, LI S D,et al. Topology optimization of passive constrained layer damping with partial coverage on plate[J].Shock and Vibration,2013, 20(2):199-212.

[14] 王小莉.防振橡胶材料疲劳寿命研究方法综述[J].河北科技大学学报,2016,37(4):329-334.

WANG Xiaoli. A review on fatigue life prediction methods for anti-vibration rubber materials[J]. Journal of Hebei University of Science and Technology, 2016,37(4):329-334.

[15] 杨坤, 梅志远, 李华东. 复合材料夹层梁动力响应的传递函数法求解[J]. 华中科技大学学报(自然科学版), 2013, 41(5):39-44.

YANG Kun, MEI Zhiyuan, LI Huadong.Solving dynamic response for composite sandwich beams by transfer function method[J].Journal of Huazhong University of Science and Technology(Natural Science Edition), 2013, 41(5):39-44.

[16] 燕碧娟, 孙大刚, 宋勇, 等. 履带车辆支重轮粘弹阻尼减振设计与分析[J]. 机械设计与制造,2014(3):227-229.

YAN Bijuan, SUN Dagang, SONG Yong, et al. Viscoelastic damping vibration-reducing design and analysis of bogie wheel for track-layer[J]. Machinery Design & Manufacture, 2014(3):227-229.

[17] YAN Bijuan, SUN Dagong, SONG Yong, et al. Stress-deformation-temperature behavior of a rolling segmented constrained layer damped bogie wheel[J]. Noise Control Engineering Journal, 2012, 60(6):655-664.

[18] 蒋瑾,林兰天,张福乐,等. 经编间隔织物粘弹性与隔冲性能关系研究[J].河北科技大学学报,2016,37(2):192-197.

JIANG Jin, LIN Lantian, ZHANG Fule, et al. Research on the relationship between viscoelasticity and shock isolation performance of warp knitted spacer fabrics[J]. Journal of Hebei University of Science and Technology, 2016,37(2):192-197.

[19] SUN Dagang, ZHANG Xin, SONG Yong, et al. Optimization for sandwich damping composite structure: Used in sprocket of crawler vehicles[J]. Journal of Sandwich Structures and Materials,2012,14(1):95-110.

[20] van VUURE A W, VERPOEST I, KO F K. Sandwich-fabric panels as spacers in a constrained layer structural damping application[J]. Composites Part B:Engineering, 2001,32(1):11-19.

[21] CROCKER M J. Development of Composite Materials with High Passive Damping Properties[R]. [S.l.]:Office of Naval Research Regional,2006.

Stiffness parameters analysis of tubular segmented damping structure

HAN Chong1, YAN Bijuan2, LANG Baoxiang2, ZHAO Zhangda2, XU Peng2

(1.Mechanical and Electrical Engineering College, Xi’an Technological University, Xi’an, Shaanxi 710032,China;2.Mechanical Engineering College, Taiyuan University of Science and Technology, Taiyuan, Shanxi 030024,China)

Segmented damping treatment could be used for tubular structure because of its short service life and frequent replacement. In order to achieve the ideal damping effect, it is necessary to improve the loss factor of the structure. The stiffness parameters will directly affect the loss factor of damping structure. The mathematical model of the stiffness parameters is established. Considering the material parameters and geometric dimensions of the structure cross-section, the calculation and analysis about the stiffness parameters are carried out. The results show that when the other parameters keep the same, stiffness parameter increases with the increase of interval number and the constrained layer and base layer elastic modulus ratio, as well as the thickness ratio. But stiffness parameter may also decrease with the increase of the thickness ratio when the specific value of constrained layer and base layer elastic modulus ratio is bigger while the interval number is smaller. The results can provide some reference for the study of damping treatment.

mechanical dynamics and vibration;tubular structure; segmented damping; stiffness parameters; structural loss factor

TB535.1

A

2017-02-27;

2017-04-10;责任编辑:陈书欣

国家自然科学基金(51405323)

韩 冲(1993—),男,山西芮城人,硕士研究生,主要从事机械电子工程方面的研究。

燕碧娟副教授。E-mail:s2003110@126.com

韩 冲,燕碧娟, 郎保乡,等.管状间隔阻尼结构刚度参数分析[J].河北科技大学学报,2017,38(5):418-423.

HAN Chong,YAN Bijuan,LANG Baoxiang,et al.Stiffness parameters analysis of tubular segmented damping structure[J].Journal of Hebei University of Science and Technology,2017,38(5):418-423.