相容剂改善硅橡胶/EPDM共混热防护材料性能的研究

2017-11-04黄丽萍王建华程连超朱小飞黄洪勇

杨 科,黄丽萍,王建华,程连超,朱小飞,黄洪勇

(上海航天化工应用研究所,浙江 湖州 313000)

相容剂改善硅橡胶/EPDM共混热防护材料性能的研究

杨 科,黄丽萍,王建华,程连超,朱小飞,黄洪勇

(上海航天化工应用研究所,浙江 湖州 313000)

对一种用相容剂改善硅橡胶/三元乙丙橡胶(EPDM)共混热防护材料的性能进行了研究。在硅橡胶/EPDM共混体系中加入自制的相容剂以提高两者的相容性,给出共混工艺。用扫描电镜(SEM)、热重分析仪(TGA)、氧-乙炔烧蚀仪等方法研究了相容剂对热防护材料性能的影响。结果表明:该相容剂可改善硅橡胶与EPDM两相间的相容性,使混合体系更均匀,断裂处更平整,并显著提高了共混绝热复合材料的力学性能和热稳定性,其中:拉伸强度提高了20%以上;相容剂用量为10份时,硅橡胶/EPDM共混复合材料的初始降解质量分数10%的温度提到至437.5 ℃,发生最大质量损失速率时的温度提高至466.2 ℃;随着相容剂的增加,共混绝热复合材料的线烧蚀率逐渐下降,相容剂用量为10份时,线烧蚀率可下降至0.058 mm/s。

相容剂; 硅橡胶; 三元乙丙橡胶(EPDM); 共混绝热复合材料; 微观结构; 力学性能; 热稳定性; 烧蚀性能

0 引言

当前固体火箭发动机用绝热层多为EPDM,具较好的力学、粘接和耐烧蚀性能,但EPDM绝热材料存在高烟雾特性和富氧燃气冲刷性能差缺点,限制了其在低特征信号固体火箭发动机和冲压发动机中的应用[1-2]。在固体火箭发动机内绝热层的柔性聚合物基材的应用中,硅橡胶绝热材料具较高的信号透过率、优良的耐烧蚀性能和抗高温燃气冲刷性能,能满足新型固体火箭发动机的性能需求,但存在与固体推进剂间粘接性能差的问题,这成为制约硅橡胶作为固体火箭发动机绝热层的主要障碍之一[3-4]。目前,硅橡胶/EPDM是最常见的硅橡胶/有机橡胶共混体系。文献[5]研究发现,硅橡胶/EPDM共混胶兼具两种橡胶的耐烧蚀、力学性能优良、信号透过率高等多项优点,且成本较低。复合材料有关硅橡胶的改性、共混等成为研究的主要方向,其中硅橡胶的存在,显著拓宽了材料应用温度,成为新型耐温、耐候、耐烧蚀材料的研究热点[6-8]。EHSANI等通过热分析(TGA)发现,硅橡胶/EPDM共混复合材料有优异的耐热、耐高温性能,以其宽广的使用温度和优异性能而倍受关注,将其共混复合材料用作固体火箭发动机绝热层,已成为研究隔热材料的热点[9-10]。硅橡胶与EPDM共混存在的主要问题是两者间的工艺相容性较差,硅橡胶与EPDM直接共混时,两种橡胶分子间不可能生成牢固的分子间键合力,属于热力学不相容体系,分子结构的不同导致极性和表面张力等多方面的差异。虽然工艺简单且成本低廉,但共混复合材料的力学、烧蚀、粘接等性能均较差,难以满足发动机的使用要求。为此,需添加相容剂为两相提供“桥梁”作用,增加两相间的相容性,改善共混胶的性能。本文在硅橡胶/EPDM共混体系中加入自制相容剂,以改善两相间的相容性,用电子拉伸试验机、扫描电镜、热失重分析仪和氧-乙炔烧蚀仪等对共混复合材料的宏观性能和微观结构进行了研究。

1 实验部分

1.1原材料及仪器设备

原材料:硅橡胶(120-1),上海树脂厂;三元乙丙橡胶(EPDM-4045),日本三井石化公司;二氧化硅(SiO2),上海卡博特化学有限公司;羟基硅油,上海树脂厂;自制相容剂(XR-1102),上海航天动力技术研究所;过氧化苯甲酰(DCP),上海国药化学试剂公司。

仪器设备:XK-250双辊炼胶机;YX-50压力成型机;XY-1邵尔硬度计;密度仪(METTLER TOLEDO XS204型);万能电子拉伸试验机;热失重分析仪(TG/DTA6200 日本精工);扫描电镜(SEM 日本日立S4700型);氧-乙炔烧蚀试验装置。

1.2自制相容剂

自制相容剂分子结构中含可分别与硅橡胶、EPDM共混两相发生化学键合作用的官能团,且根据“相似相容”原理,引入了相似化学基团,在共混体系两组分间起“桥梁”作用。甲基乙烯基硅橡胶进行丙烯酰胺接枝反应,引入酰胺基(-CONH2);EPDM进行浓硫酸磺化反应,引入磺酸基(-HSO3),使其实现官能化。在一定条件下将两者进行反应,共混制得相容剂XR-1102。

相容剂中磺酸基(-HSO3)与酰胺基(-CONH2)可能存在的相互作用形式为

(1)

相容剂中的接枝与磺化基团间的偶极-偶极相互作用,进一步增强了共混胶组分间的相互作用,提高了硅橡胶与EPDM相容性,使拉伸强度增加,断裂伸长率降低[5]。

相容剂(XR-1102)的制备涉及EPDM磺化、硅橡胶接枝,以及磺化基团与接枝基团的偶极-偶极相互作用,主要影响因素有:控制酸度与反应温度范围,避免磺酸基过度交联致使黏度过大,引入大量副反应,影响磺化效果;控制接枝反应的温度与时间,防止温度过高使丙烯酰胺发生自聚合反应,影响硅橡胶的接枝率;制备相容剂时控制混炼的温度与时间,提升EPDM与硅橡胶两相间的偶极-偶极相互作用。

1.3实验方法

1.3.1 共混工艺

共混路线如图1所示。具体如下。

a)分别加入填料SiO2与羟基硅油等功能助剂,对硅橡胶、EPDM进行混炼、热处理等操作,使SiO2均匀分散于共混体系中,便于混炼。

b)将两种胶料与自制相容剂按一定比例,在温度50 ℃条件下进行共混、薄通、醒料等操作。

c)加入硫化剂DCP对混炼胶进行返炼、薄通、制样。

d)混炼胶采取两段硫化工艺,硫化工艺条件分别为:Ⅰ段压力10 MPa、温度170 ℃、时间10 min;Ⅱ段弯度150 ℃、时间4 h。

1.3.2 试样制备

硅橡胶/EPDM复合材料的实验配方见表1。按表1配方组成,将自制相容剂、苯基硅橡胶、EPDM、填料及助剂,在温度60 ℃条件下在开炼机上混炼均匀。室温条件下,加入硫化剂DCP,薄通胶料20次后出片。用平板硫化机进行一段硫化,硫化压力10 MPa,硫化温度170 ℃,时间20 min;二段硫化采用常压、温度150 ℃下,硫化4 h后出片。

1.4分析测试方法

1.4.1 力学性能

拉伸强度、断裂伸长率按GB/T 528—1998测试。样品切成哑铃型,厚度约2 mm,测试温度20 ℃,拉伸速度100 mm/min,取有效测试结果的平均值。

表1共混绝热复合材料实验配方

Tab.1Experimentalprojectofsiliconerubber/EPDMblends%

编号硅橡胶EPDMXR⁃1102白炭黑助剂DCPSR/EPDM⁃05050030515SR/EPDM⁃15050530515SR/EPDM⁃250501030515SR/EPDM⁃350501530515

1.4.2 密度

按标准QJ 917A—97,用Mettler Toledo XS204型密度仪测定样品密度。标准溶液为石蜡油(密度0.848 g/cm3)。

1.4.3 硬度

按GB/T 531—1992,用XY-1型橡胶硬度计测定试样的硬度。

1.4.4 扫描电镜(SEM)

用日立公司S4700型扫描电子显微镜(SEM),观察硅橡胶/EPDM复合材料的断面。

1.4.5 热失重分析(TGA)

用日本精工的TG/DTA6200热失重分析仪对样品进行热力学分析实验。测试条件为空气氛围,升温速率10 ℃/min。

1.4.6 线性烧蚀率

按GJB 323—1996氧-乙炔烧蚀试验标准进行测试,以稳定的氧-乙炔火焰流为热源,将火焰流(约3 000 ℃)以90°角垂直冲烧到圆形试样上,对试样进行烧蚀。火焰枪口径2 mm,烧蚀距离10 mm;标准试样尺寸:φ=(25±0.3) mm,厚度10 mm,每组试样5个,取测试平均值。

2 结果与讨论

2.1SEM分析

试样SR/EPDM-0、SR/EPDM-2拉伸断面处放大100,500,1 000倍时的SEM结果如图2所示。

由图2(a)、(c)、(e)可知:不含相容剂的硅橡胶/EPDM共混体系断面处较粗糙,硅橡胶、EPDM两相间存在较多相界面与基体团聚体。由图2(b)、(d)、(f)可知:由于相容剂的加入,提高了两相间的相容性,使混合体系更均匀,断裂处更平整。相容剂对共混复合材料微观结构的影响将直接影响复合材料的力学、烧蚀和热稳定性等性能。

2.2力学性能

不同相容剂用量苯基硅橡胶复合材料拉伸强度、断裂伸长率和密度等力学性能见表2和如图3所示。

表2 硅橡胶/EPDM共混体系力学性能

由表2和图3可知:相容剂的用量对硅橡胶/EPDM共混复合材料拉伸强度和断裂伸长率有较大的影响,相容剂用量为0~15份时,对硅橡胶/EPDM共混复合材料的密度无明显影响(1.04~1.05 g/cm3);相容剂用量小于10份时,硅橡胶/EPDM共混复合材料的拉伸强度随其用量增加而增加,当相容剂用量为10份时,拉伸强度达到最大值(4.54 MPa),较不含相容剂的硅橡胶/EPDM共混复合材料提高了26%;硅橡胶/EPDM共混复合材料的断裂伸长率则随相容剂用量增加呈下降趋势。此外,当相容剂用量继续增大至15份时,由于基体橡胶相对含量的降低,共混复合材料拉伸强度显著降低。相比之下,相容剂的用量为5~10份时,硅橡胶/EPDM共混复合材料有良好的力学性能,拉伸强度高于4.36 MPa,较不含相容剂的体系提高了20%;断裂伸长率达到300%。

2.3热稳定性

硅橡胶/EPDM复合材料的TGA,DTG图分别如图4、5所示。复合材料的热稳定性见表3。其中:T-10%为发生初始降解质量分数10%时的温度;Tmax为发生最大质量损失速率时的温度[11]。

材料T-10%/℃Tmax/℃残渣质量(800℃)/(%)SR/EPDM⁃042314615210SR/EPDM⁃243754662207

由图4、5和表3可知:相容剂的用量为10份时,硅橡胶/EPDM共混绝热复合材料的T-10%从423.1 ℃提高到437.5 ℃,提高了14.4 ℃;Tmax从461.5 ℃提高到466.2 ℃,提高了4.7 ℃。添加相容剂显著改善了复合材料的热稳定性,在800 ℃失重达到平衡时,多数有机成分已分解,因而相容剂对残余量无明显影响。

2.4烧蚀性能

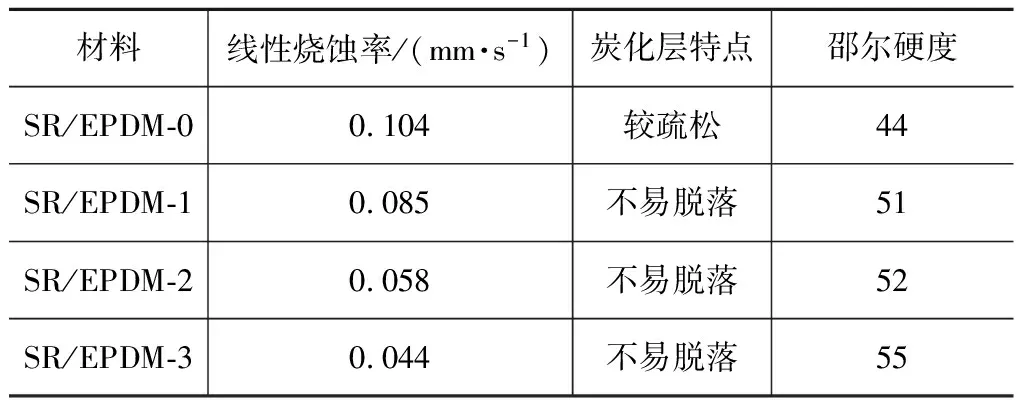

不同相容剂用量复合材料线性烧蚀率线性烧蚀率、硬度和炭化层特点分别见表4和如图6所示。

表4 硅橡胶/EPDM共混体系烧蚀性能

与EPDM相比,硅橡胶基体本身就能降低材料的线性烧蚀率。由表4和图6可知:随着相容剂用量增加,硅橡胶/EPDM共混绝热复合材料的硬度呈逐渐增大的趋势,相容剂中分别含硅橡胶端和EPDM端,根据相似相容原理,硅橡胶与EPDM不再是两相间的简单物理共混,而是以化学-物理结合的方式存在,在改善两相间相容性的同时,复合材料的硬度也随之增加。氧-乙炔烧蚀实验表明:硅橡胶/EPDM共混体系制备的复合材料的线性烧蚀率较低,不添加相容剂时,共混复合材料的线性烧蚀率就能达到0.108 mm/s,耐烧蚀性能表现优良。这主要是因为苯基硅橡胶基体本身有良好的耐烧蚀性,EPDM基体耐烧蚀性虽较差,但烧蚀过程中均匀结炭,起到固定硅橡胶基体及填料的作用,从而使硅橡胶/EPDM共混绝热复合材料有较好的成炭稳定性,但炭层仍较疏松,气流冲刷过程中易发生脱落[12]。

相容剂的使用,使硅橡胶/EPDM共混绝热复合材料烧蚀实验后的炭化层更致密,且不易脱落。当相容剂用量为10份时,共混绝热复合材料的线性烧蚀率达0.058 mm/s。此外,随相容剂用量的增加,硅橡胶/EPDM共混绝热复合材料线性烧蚀率逐渐下降,其原因可能有二:

a)相容剂使硅橡胶与EPDM两相间形成稳定的化学键,提高了共混复合材料的力学性能。烧蚀过程中,复合材料表面生成一层致密的炭层,有助于抵抗氧-乙炔火焰气体的冲刷,从而表现出较好的阻燃效果。

b)相容剂中引入了磺酸基,能以磺酸盐离子形式存在,其本身就具有较好的阻燃效果。此外,固体填料与磺酸盐离子间还可产生“协同作用”,进一步提高复合材料的阻燃性能。

综上,硅橡胶/EPDM共混绝热复合材料中加入相容剂可明显改善其耐烧蚀性。

3 结论

本文对相容剂改善硅橡胶/EPDM共混复合材料的性能进行了研究。结果发现:硅橡胶/EPDM共混绝热复合材料中引入相容剂,可明显改善其力学性能和耐烧蚀性能。相容剂改善了硅橡胶与EPDM间的相容性,明显消除了复合材料内部的界面和基体橡胶团聚现象。相容剂的用量为5~10份时,硅橡胶/EPDM共混复合材料的拉伸强度可达4.36 MPa以上,较不含相容剂的体系提高20%;断裂伸长率300%。硅橡胶/EPDM共混绝热复合材料中加入相容剂可显著改善其耐烧蚀性能,且能形成致密、不易脱落的炭化层,当相容剂用量为10份时,共混绝热复合材料的线性烧蚀率0.058 mm/s。

[1] 赵晓莉, 岳红, 张兴航, 等. 三元乙丙橡胶绝热层绝热性能的研究综述[J]. 材料科学与工程学报, 2005, 23(2): 310-312.

[2] POORIA P, ISMAIL H, AHMAD F, et al. Influence of maleic anhydride grafted ethylene propylene diene monomer (MAH-g-EPDM) on the properties of EPDM nanocomposites reinforced by halloysite nanotubes[J]. Polymer Testing, 2009, 28: 548-559.

[3] 颜梅, 江金强, 施伟. 有机硅耐烧蚀材料与研究进展[J]. 有机硅材料, 2000, 15(2): 24-27.

[4] 黄艳华, 石扬, 薛磊, 等. 航空硅橡胶材料研究及应用进展[J]. 航空材料学报, 2016, 36(3): 79-91.

[5] 冯圣玉, 张洁, 李美江, 等. 有机硅高分子及其应用[M]. 北京: 化学工业出版社, 2004.

[6] JOSEPH H K, MARK J M, JON W, et al. Silicone polymer composites for thermal protection system: fiber reinforcements, microstructures, and performance[R]. AIAA, 2009-274, 2009.

[7] 肖建斌, 李建芳, 邢祥菊, 等. 三元乙丙橡胶/乙烯-辛烯共聚物/甲基乙烯硅橡胶共混物的制备与性能[J]. 合成橡胶工业, 2014, 37(1): 20-24.

[8] 高洪强, 张培亭, 肖建斌. 三元乙丙橡胶/氯磺化聚乙烯橡胶并用胶的性能研究[J]. 橡胶工业, 2016, 63(8): 453-457.

[9] EHSANI M, BORSI H, GOCKENBACH E, et al. Study of electrical, dynamic and surface properties of silicone-EPDM blends: 2004 International Conference on Solid Dielectrics[C]// Toulouse: 2004.

[10] 殷俊, 陈朝霞, 艾书伦, 等. 三元乙丙橡胶共混改性的研究进展[J]. 合成橡胶工业, 2015, 38(3): 244-248.

[11] 张艳, 陈国辉, 王吉贵. 用于冲压发动机补燃室热防护的硅橡胶绝热层研究[J]. 火炸药学报, 2007, 30(3): 65-68.

[12] 韩忠强, 武德珍, 齐胜利, 等. 硅橡胶/三元乙丙橡胶的绝热性能[J]. 宇航材料工艺, 2010(1): 39-41.

StudyonBlendofSiliconeRubber/EPDMRubberInsulatorwithCompatilizer

YANG Ke, HUANG Li-ping, WANG Jian-hua, CHENG Lian-chao,ZHU Xiao-fei, HUANG Hong-yong

(Shanghai Space Propulsion Technology Research Institute, Huzhou 313000, Zhejiang, China)

A method to improve performance of silicone rubber/EPDM blend materials was studied using compatilizer in this paper. The compatibility was improved through adding the compatilizer into the blend of silicone rubber/EPDM. The blend technique was given. The influence of the compatilizer on the performances was researched by SEM, TGA and oxyacetylene ablation instrument. The results show that this compatilizer can improve the compatibility of silicone rubber/EPDM blend, which makes the blend more uniform and the breaking more leveling and improves the mechanical performance and thermal stability of the silicone rubber/EPDM blend. The tensile strength has been improved more than 20%. The temperature of initial degradation with 10% of the blend is up to 437.5 ℃ and temperature of the maximum mass loss ratio is up to 466.2 ℃ when compatilizer is 10 units. The linear ablation rate of silicone rubber/EPDM blend will decrease gradually as the compatilizer increases. The linear ablation rate can decrease to 0.058 mm/s when the compatilizer is 10 units.

compatilizer; silicone rubber; ethylene-propylene terpolymer (EPDM); blended insulator materials; microstructure; mechanical performance; thermal stability; ablative performance

1006-1630(2017)05-0099-06

2017-03-02;

2017-04-27

上海市自然科学基金资助(16ZR1415500)

杨 科(1983—),男,硕士,主要从事固体发动机用新型热防护材料的研究。

TQ330.1

A

10.19328/j.cnki.1006-1630.2017.05.016