石煤钒矿回转窑焙烧工艺提钒扩试研究

2017-11-03刘振楠

刘振楠

(湖南有色金属研究院,湖南 长沙 410100)

石煤钒矿回转窑焙烧工艺提钒扩试研究

刘振楠

(湖南有色金属研究院,湖南 长沙 410100)

对湖南某石煤钒矿,按回转窑空白焙烧-常温低酸浸钒进行了220 kg/次扩试研究工作。得出当回转窑原料填充率11%、焙烧温度880~920℃、入炉焙烧时间3.5 h,钒的氧化状态达到最佳。焙烧矿在常温下,按液固比2∶1,硫酸加入量1.83%(焙烧矿质量),搅拌浸出1 h的条件,钒浸出率可稳达87%以上。浸出液加入纯碱和双氧水除铁、铝等杂质,脱除率达96%~98%。净化液用717树脂离子交换吸附钒,吸附和解吸效率均有99%以上。净化液中铁等干扰杂质吸附率较低,有10%~30%。

石煤;钒;回转窑焙烧;离子交换;扩试

石煤是由菌类、藻类等古生物遗体在浅海还原性环境下经过长期泥化作用和煤化作用转变而成的一种高变质腐泥煤,属我国独有的特色含钒资源。石煤钒矿蕴藏量极其丰富,仅湘、鄂、赣、浙、皖、贵、陕7省的石煤中五氧化二钒储量就超过12亿t。环保高效的石煤提钒工艺研究是我国一个重要而迫切的课题[1~4]。

资料显示石煤是一种低品位含钒矿,目前还没有经济、有效的选矿方法来富集其中的钒。经岩矿鉴定发现大部分钒以类质同象形式取代Al(Ⅲ)赋存于伊利石类粘土矿物中,且这种硅铝酸盐结构较为稳定,难以浸出[5~7]。

试验矿样为湖南省湘西白岩石煤钒矿,经一系列试验工作证实采用空白焙烧—低酸浸出—萃取提钒的工艺较好,钒的回收率可达82.07%,生产成本约6.8万元/t(V2O5)。该工艺无添加剂、环境友好、酸耗低,是一种很好的提钒工艺。

1 试 验

石煤钒矿原料先用水洗筛分法富集钒,将矿样破碎至≤8 mm后,用水洗50目湿筛筛分,筛上钒损失近31.2%,采用选矿的方法难以富集钒。后用直接冶炼的方法:直接酸浸,空白(添加剂)焙烧—低酸(水、烧碱)浸出,包括某厂的催化剂焙烧—低酸(水)浸出钒工艺,均可达80%左右,其中空白(催化剂)焙烧—高酸浸工艺中钒浸出率甚至可达90%,说明本钒矿适宜采用焙烧—酸浸工艺。在小试基础上,建立处理规模220 kg/次的扩大连续试验,为工业生产设计提供依据。

1.1 试验原料

样品主要化学成分分析见表1,钒化学物相和价态分析结果见表2。

表1 石煤钒矿主要化学成分分析 %

表2 钒的物相和价态分析 %

分析显示,矿中含钒为0.362%,绝大部分低价钒赋存于云母中。试验考虑在氧化性气氛下高温焙烧,可破坏嵌钒的晶体结构,使钒变为易溶化合物。矿样含碳为4.1%,矿石平均发热值1 245.3 kJ/kg。扩试的焙烧作业在回转窑中完成。

1.2 试验流程

将原矿磨细制粒粒径 Φ6~12 mm,含水13.4%。回转窑焙烧后对熟样进行常温低酸浸出,液固比2∶1,时间1 h。低酸循环浸出时,采用上一轮浸出渣洗水浸出,渣洗涤液固比1∶1.5,用上一轮次剩余的渣洗水洗涤,依此类推。

浸出液用纯碱和双氧水净化中和过滤后,净化液用离子交换树脂吸附富集钒。交换尾液返回作为渣洗水,解吸液氧化沉钒。

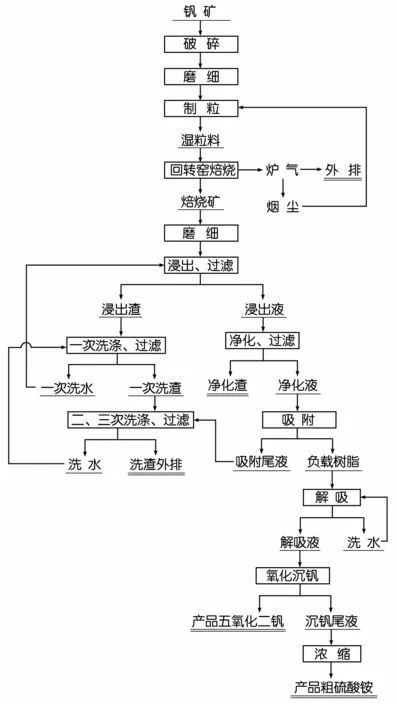

扩试原则流程如图1所示。试验焙烧规模220 kg/次。共处理3.5 t石煤钒矿。

1.3 试验设备

扩试主要设备及规格见表3。矿粉制粒采用圆盘制粒机,粒径可调。磨细料浸出采用自制循环浸出设备。

2 结果与讨论

2.1 回转窑焙烧

本试验通过对回转窑焙烧工况进行调整,对焙烧阶段影响较大的因素钒矿填充率、焙烧温度、焙烧时间进行提钒的条件试验。

2.1.1 回转窑内物料填充率对钒转浸率的影响

图1 湖南湘西白岩钒矿提取五氧化二钒扩试流程图

表3 扩试用主要设备

保持固定的物料填充率,需将回转窑的转速和给料速度互相配合,并保持一定比例。填充率影响窑内物料自然休止角,进而影响物料运动速度。扩试中保持窑头负压10~20 mm H2O、炉料在窑内焙烧温度880℃、焙烧时间2.5 h等关键条件不变。调节回转窑的工况,考察填充率对钒转浸率的影响。填充率对钒转浸率影响关系如图2所示。

图2 回转窑填充率对钒转浸率的影响

由图2看出,随着填充率的增加,钒的转浸率先提高后降低,在本扩试条件下,最佳填充率是11%。分析是当窑内物料填充率小时,物料虽然受热充分,但随着窑体的转动,物料停留时间变短,影响钒的浸出率。当窑内物料逐渐增加时,影响窑内气流流动以及气固的传热,钒矿氧化不充分,造成浸出率降低。

2.1.2 焙烧温度对钒转浸率的影响

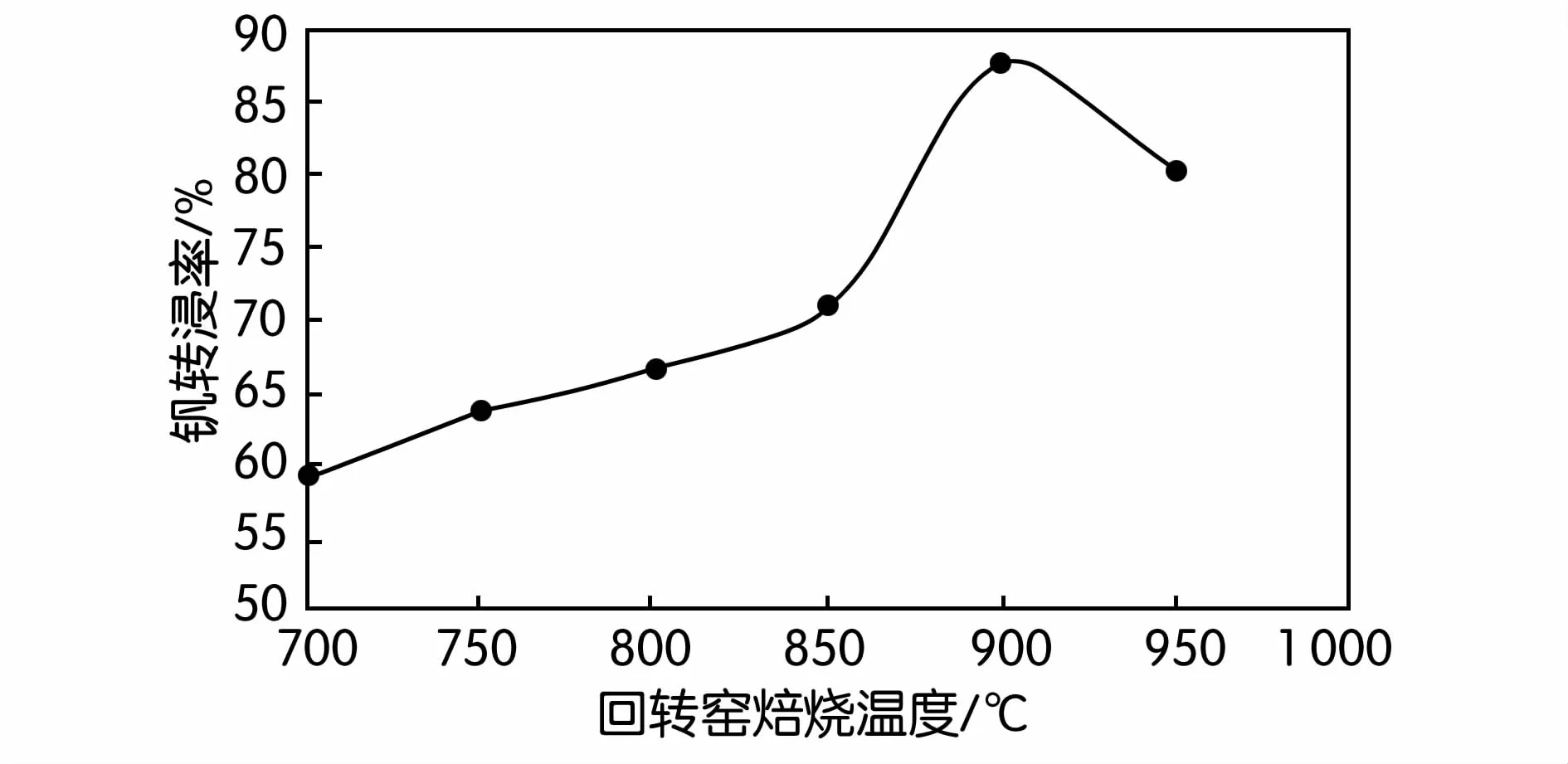

钒矿中绝大部分钒存在于云母和铁铝石中,部分钒甚至以晶格形式存在硅氧化物中,需要较苛刻的条件,才能将钒提炼出来。回转窑优点是结构简单、维护容易、窑内物料氧化气氛好,窑内物料不断翻动,有利于焙烧进行。扩试中保持填充率11.0%

(加料速度9.5 kg/h),改变焙烧高温带温度,考察与钒转浸率的关系。焙烧温度对钒转浸率的影响如图

3所示。

图3 焙烧温度对钒转浸率的影响

由图3可看出,回转窑焙烧温度的变化趋势与小试试验一致。高温带温度在880~920℃时最佳,温度越低,钒的转浸率越低。温度过高时,钒矿熔结有可能被硅酸盐裹络,这类钒既不溶于水,也不溶于酸,造成钒的损耗。

2.1.3 回转窑焙烧时间对钒转浸率的影响

回转窑焙烧时,物料在高温带停留时间的长短是影响钒转浸率的关键。湿粒料入炉后首先需经干燥带、预热带后才进入高温带。试验固定物料在回转窑的填充率为11.0%,焙烧温度880~920℃的条件下,焙烧时间对钒转浸率影响如图4所示。

图4 焙烧时间对钒转浸率的影响

由图4看出,随着焙烧时间的延长,钒的转浸率先提高后降低。当焙烧时间在3 h左右时,钒的转浸率达到最高。当焙烧时间过短时,矿石结构没有完全破坏,其中的钒仍然处于晶格中,难以有效浸出;当焙烧时间过长,高价钒易发生钒酸与矿石中的铁、镁、钙等金属生成难溶的钒酸盐的二次元反应,造成浸出率下降。

2.2 浸出试验

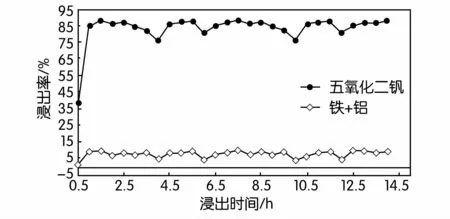

扩试取回转窑焙烧最佳条件下的焙烧矿进行浸出条件试验,浸出温度25℃(室温),浸出时间1 h,浸出液固比2∶1,硫酸加入焙烧矿量的1.83%。浸出过程中每隔0.5 h取样,过滤后用清水洗涤浸出渣,分析其中的钒及铁、铝的浸出情况如图5所示。

图5 钒及杂质元素浸出行为

由以上钒及杂质元素的浸出行为看出,当浸出时间0.5~1 h时,钒的浸出较低。随着浸出时间的延长,钒浸出率维持在85%左右。由于杂质浸出率很低,将主要杂质金属铁和铝浸出率相加绘图,钒及杂质元素(铁和铝)的浸出趋势相近。

2.3 净化中和

含钒浸出液是酸性溶液,其中除钒外,还有杂质元素Fe2+、Fe3+、Al3+、SiO2-3等,离子交换的最佳pH值在5~7。加入双氧水和纯碱调pH值,除杂。氧化剂需加入理论量的1.0~1.2倍(溶液中钒和铁按照 V5+和 Fe3+计)。

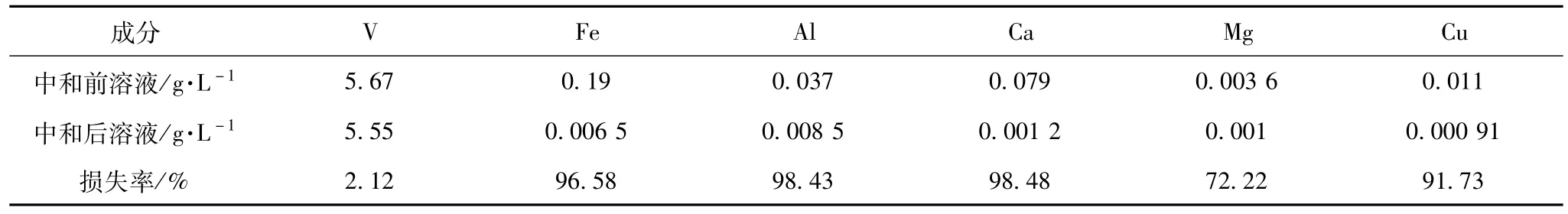

浸出液加入碳酸钠调整pH值5~7,加入双氧水后加热搅拌0.5 h。净化液中和前后的溶液的成分见表4。

表4 浸出液净化中和前后的溶液的成分

由以上试验结果看出,净化中和前后钒的损失有2.12%。生产中为避免钒的损失,可将中和渣返回浸出工序。杂质离子净化效果较好。

2.4 离子交换

离子交换树脂为717树脂,官能团 R(SO4)2。负载树脂用160 g/L硫酸溶液解吸。解吸树脂用pH=3的稀硫酸溶液洗涤,就可重新用于吸附钒。试验每隔3 h取样分析吸附后液中钒、铝、铁的吸附率。吸附尾液取样编号L-1,以此类推,洗涤溶液记为X-1,解吸尾液每隔6 h取样,记为J-1。试验结果见表5。

表5 离子交换中钒、铁和铝的吸附率

由表5看出,该净化液用717树脂吸附效果较好,吸附尾液中杂质元素少,生产中可以返回浸出工序;溶液中杂质铝较难被吸附,对树脂和产品影响较少;铁较易被吸附和解析,这也是生产中树脂会损失和解吸液沉钒成品低的原因之一,因此浸出液净化工序中严格控制pH值和电位很重要;解吸液高峰期浓度可达55~65 g/L,杂质元素含量可满足后续沉钒工艺对溶液的要求。

3 结 论

1.结合扩试的主要技术经济指标和同类企业实际生产,磨矿至离子交换工序的生产成本估算共计约6.7万元/t(V2O5)。主要成本来自于焙烧过程燃料消耗、硫酸、纯碱试剂消耗、设备折旧等,占总成本的50%以上。因此该项目的建设投产依赖当地硫酸等的供应。

2.该矿样采用回转窑空白焙烧+常温低酸浸出钒工艺,浸出和离子交换吸附均取得了较好的指标。其中焙烧的最佳条件为:填充率11%,焙烧温度880~920℃时,焙烧3.0 h。最佳的浸出条件为:常温下,按照液固比2∶1,浸出时间1 h,硫酸加入量1.83%(焙烧矿量)。

3.浸出液净化中和后,采用717树脂离子交换吸附,用160 g/L硫酸解吸,吸附和解析效率均可达99%以上。解吸液可满足后续的沉钒工艺要求。

[1] 邢学永,宁顺明.石煤发热值与提钒工艺选择[J].中国有色冶金,2013,12(6):28-31.

[2] 《有色金属提取冶金手册》编辑委员会.有色金属提取冶金手册[M].北京:冶金工业出版社,1999.

[3] 蔡晋强.石煤提钒在湖南的发展[J].稀有金属与硬质合金,2004,(144):42-47.

[4] 漆明鉴.从石煤中提钒现状及前景[J].湿法冶金,1999,(72):1-10.

[5] 刘大学,厉彦江,常耀超,等.石煤钒矿直接硫酸浸出工艺扩大试验[J].矿冶,2013,12(4):60-63.

[6] 王明玉,王学文.石煤提钒浸出过程研究现状与展望[J].稀有金属,2010,1(1):90-93.

[7] 许国镇.石煤中钒的价态及物质组成对提钒工艺的指导作用[J].煤炭加工与综合利用,1989,(5):5.

Pilot Test on Extraction of Vanadium from Stone Coal with Rotary Kiln Roasting Process

LIU Zhen-nan

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Using the process of blank roasting kiln-dilute acid leaching,a pilot test on extracting vanadium from Hunan province stone coal with the capacity of 220 kg/time was performed.The results showed that the optimum roasting conditions are as follows:change ratio of 11%,roasting temperature of 880~920℃,roasting time of 3.5 h.The leaching rate of roasted ore can reach more than 87%when the liquid-solid ratio remained at 2∶1,the concentration of sulfuric acid was 1.83%(quality of calcined ore)and leaching time was 1 h.The soda ash and hydrogen peroxide are added to the leaching solution to remove impurities such as iron and aluminum,etc.,and the removal rate was 96%~98%.The purified solution was exchanged with 717 resin ions for adsorption of vanadium,the adsorption and desorption efficiencies were above 99%.The adsorption rate of impurities such as iron in the purifying solution was 10%~30%.

stone coal;vanadium;rotary kiln roasting;ion-exchange;pilot test

TF802+.1

A

1003-5540(2017)05-0029-05

刘振楠(1982-),女,工程师,主要从事有色金属冶炼工艺研究、设计、工程咨询等工作。

2017-09-01