锢铍破碎的应用与实践

2017-11-03李红象

李红象

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

锢铍破碎的应用与实践

李红象

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

因转炉处理锢铍存在块状过大,不利于炉内反应,导致转炉喷溅严重的问题,直接影响了转炉炉寿命。因此通过投入锢铍破碎系统,有效地解决了锢铍块状过大的难题,且在吹练中加入锢铍,平衡了炉内的反应热量,减少了喷溅,降低了转炉耐火砖的消耗,提高了炉寿命。

物料粒度;炉寿命;低空污染;物料处理量;经济效益

江西铜业集团公司贵溪冶炼厂熔炼二系统锢铍由转炉处理,目前存在三个问题:(1)锢铍经行车初步破碎后,仍有大量锢铍大块,大块锢铍不能及时熔化参与反应,易形成底渣和炉结,减小转炉的有效容积,并造成转炉喷溅,作业炉次下降,金属直收率减少;(2)转炉造渣前,一次性直投冷料过多,易造成起吹温度过低,喷溅严重,不利于物料熔化和炉况管理[1];(3)行车翻包时,产生大量烟气,造成严重的车间空气污染,导致闪速炉工作环境的恶化。

1 锢铍破碎的目的

1.1 锢铍破碎后保证入炉物料粒度的要求

转炉处理的物料有粒度要求(200~300 mm),以便于物料熔化和适应炉底管理。行车在给转炉进料和出铜过程中,包子内均会有冰铜包壳产生,为不影响行车称重,需要把包子内多余的冰铜包壳倒出来,而倒出来的锢铍包壳块度比较大,转炉要处理需经过破碎,使粒度在200~300 mm之间,更好地熔炼参与反应,减少炉子的喷溅,提高金属的直收率。

1.2 增加炉子的寿命

转炉处理中间物料一般是通过船型料斗由行车加入,转炉造渣前,一次性直投冷料过多,会造成起吹温度过低,喷溅严重,后期直投不利于物料熔化和炉底管理,为避免喷溅等一系列问题,转炉前期直投量一般控制在20~30 t,导致转炉造渣后期吹炼温度偏高,且渣量大,对转炉炉衬侵蚀加剧,严重缩短了转炉炉寿命[2]。

增加锢铍破碎后,可以在吹炼的过程中通过熔剂皮带加入锢铍[3],达到了平衡炉内温度、减少熔体的喷溅、减少对转炉炉衬的洗刷侵蚀的目的,可以大大提高转炉的炉寿命。

1.3 减少主厂房锢铍积存压力和低空污染

锢铍场空间有限,转炉炉况不好,以及闪速炉铜多的时候,锢铍场内的锢铍堆积如山,甚至堆不下的锢铍只有放到主厂房外面。

行车必须长时间等待冰铜包子完全冷却不冒烟(3~4 h)后才能够翻包子。一方面挤占了冰铜包子的使用效率,另一方面许多时候冰铜包壳无法完全冷却凝固,一旦包壳翻出,会产生大量烟气,造成了严重的低空污染,导致闪速炉工作环境的恶化。

增加锢铍破碎后,可以将部分锢铍移到锢铍破碎场去,缓解了主厂房锢铍场库存的压力。

增加锢铍破碎后,可以及时让行车翻包,将翻包后冒烟的锢铍运至锢铍破碎场去破碎,这样既增加了包子的使用效率,还减少了低空污染,优化了环境。

1.4 提高中间物料的处理量

在吹炼过程中,根据温度情况通过熔剂系统加入破碎的锢铍,可以提高中间物料的处理量[4],增加转炉粗铜产量。

2 技术方案

在不影响转炉正常作业的前提下,针对以上瓶颈问题,在熔剂系统1#转运站增设一套锢铍破碎系统。

把400 mm以内的锢铍由受料斗加入,通过振动布料器由颚式破碎机进行破碎至粒度40 mm左右,在吹炼过程中,根据温度情况通过熔剂系统加入破碎的锢铍。

3 工艺流程

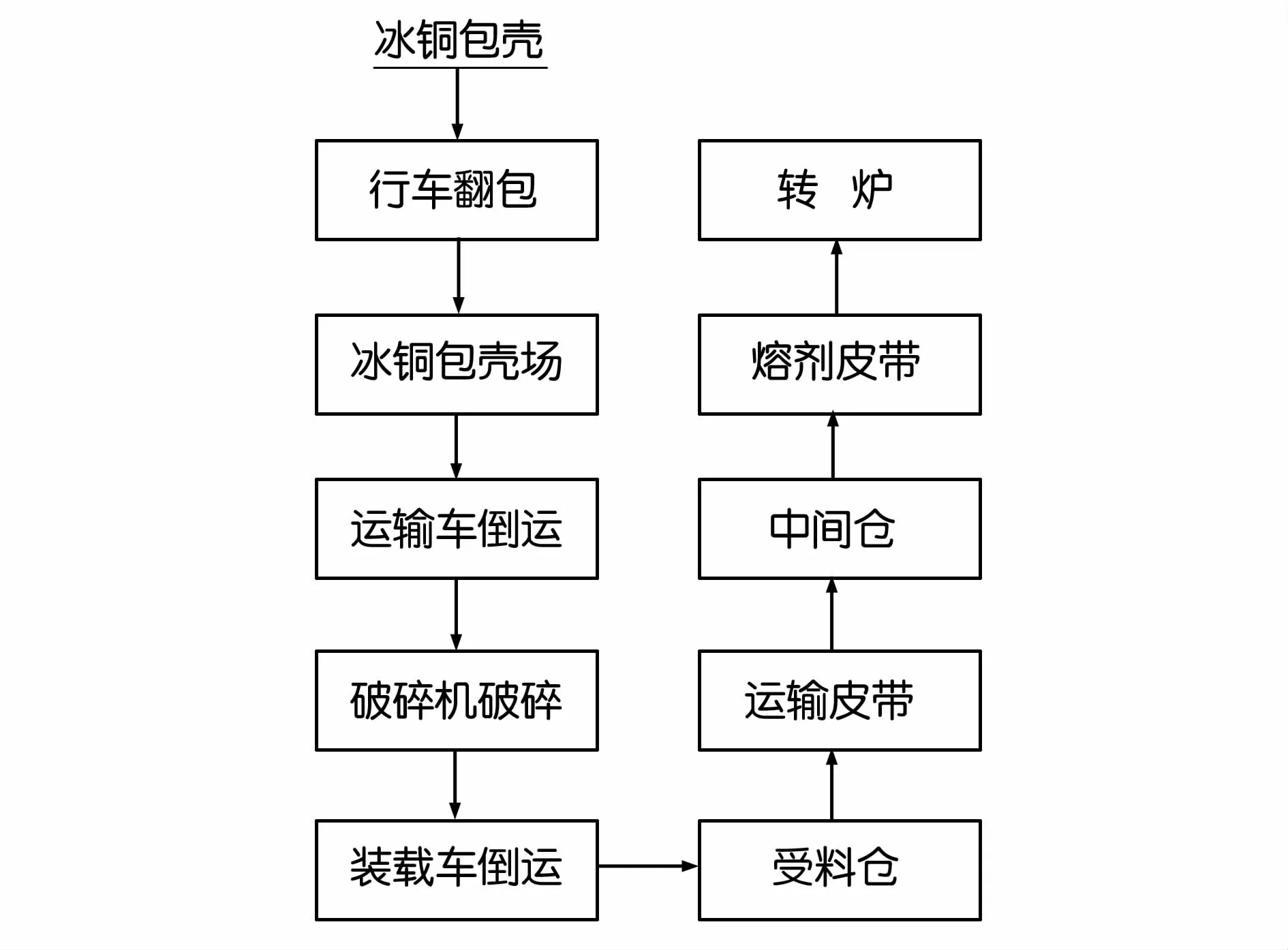

锢铍、包壳处理工艺流程如图1所示。

图1 锢铍、包壳处理工艺流程图

4 实施效果

4.1 增加中间物料的处理量

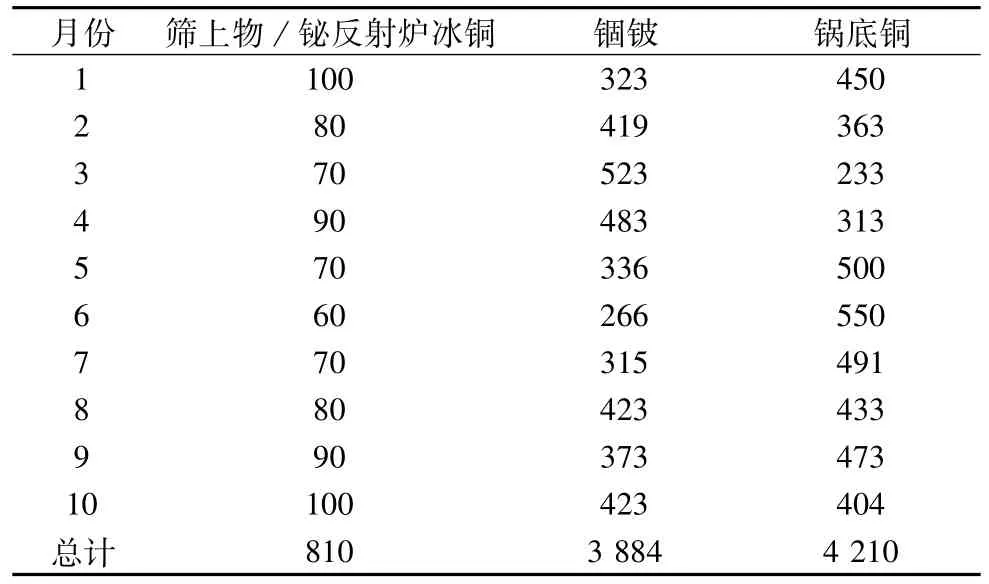

通过锢铍破碎系统的投入运行,高效地处理了大量的中间物料,统计表见表1。

表1 转炉锢铍破碎中间物料统计表 t

由于锢铍破碎系统的投入运行,加大了中间物料的处理量,同时把一些潮湿、直投存在安全隐患的中间物料:如筛上物、铋反射炉冰铜、潮湿锢铍等通过锢铍破碎加入到炉内,确保了转炉的正常运行。此外,解决了一些难处理和其它地方没法处理的中间物料,为工厂节能降耗,减少污染,环境保护起到了重要作用。

4.2 增加转炉炉寿命。

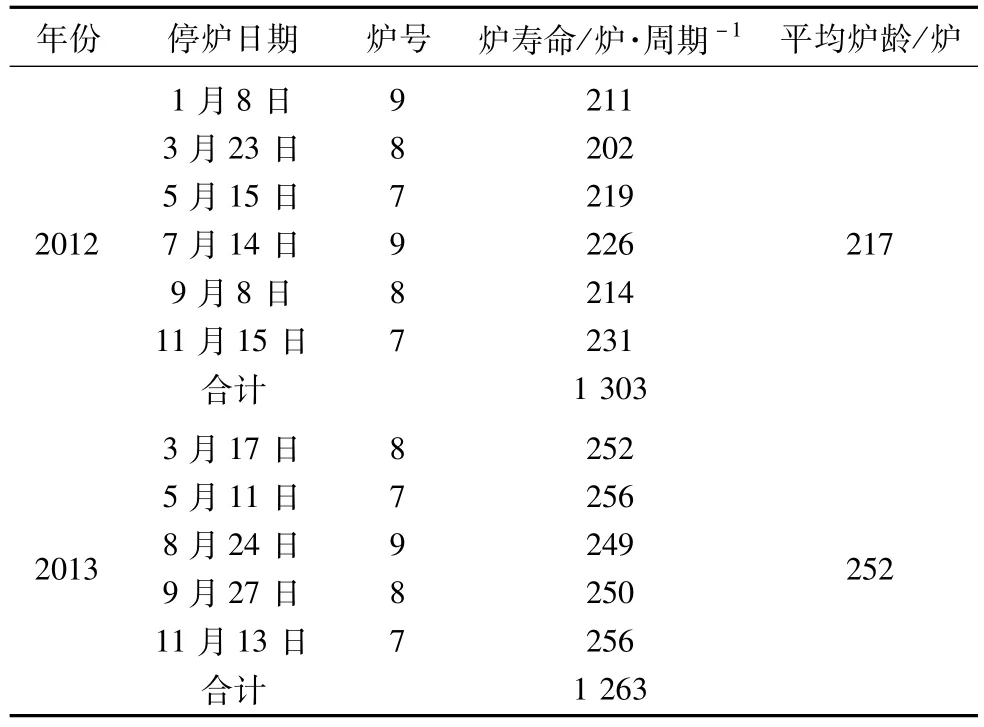

转炉锢铍破碎系统是2012年10月份开始正式投入,破碎好的锢铍,通过转炉熔剂皮带,带入熔剂中间仓。转炉吹炼过程中,就可以根据炉内熔体温度情况,来适当加入锢铍,平衡炉内温度。有效降低造渣后期炉内熔体温度,避免炉衬因温度过高、使得熔体的喷溅严重、对转炉炉衬的洗刷侵蚀加剧的情况发生。炉龄的变化对比见表2。

表2 锢铍破碎系统投入后,转炉炉龄的变化对比

2012年未投入锢铍破碎系统前,转炉整年平均炉龄在217炉,投入锢铍破碎系统后,2013年平均炉龄达到了252炉,整整提高了16%,大大增加了转炉炉寿命。

5 项目的经济效益和环保效益

5.1 经济效益

按每炉期多处理锢铍10 t,转炉日作业炉次4.05炉/d计算:

4.05 ×10=40.5(t/d)

锢铍含铜量按60%计算:

40.5 ×60% =24.3(t/d)

粗铜增加量:

24.3 ÷98.5% =24.67(t/d)

每年增产粗铜:

24.67 ×330=8 141.1(t/a)

炉龄的提高,每年炉修次数相应减少,2013年的炉修次数为5次,比2012年的6次减少一次。

转炉每一炉的炉修费用,基本在150万元左右。

因此直接经济效益是,每年可以为工厂节省150万元左右的炉修费用。

5.2 环保效益

包壳场低空污染治理后,预计将显著减少包壳场冒烟情况,将切实做到清洁生产,为车间乃至工厂员工创造干净、清洁的工作环境。

6 结 语

利用转炉自热平衡工厂内部复杂物料,通过锢铍破碎系统,可以有效处理工厂各类繁杂危险废物,并回收其中的有价金属,提高了效益,减少了处理成本。也有效地减少了环境污染[5],是一种低费、有效处理各类复杂物料的方式,充分发掘、整合了工厂多种炉窑的资源,提高了物料熔炼生产的控制和管理,利于工厂可持续循环经济发展。

[1] 鄢锋,桂卫华,陈勇,等.铜转炉吹炼过程冷料添加操作的优化方法[J].化工学报,2012,(9):2 777-2 781.

[2] 李新,杨文栋,朱英昕.转炉冷料量的确定[J].甘肃冶金,2007,(2):8-9.

[3] 李建波.锢铍处理几种工艺方法讨论[J].铜业工程,1998,(3):53-56.

[4] 何建平.金隆转炉高冷料率生产实践[J].有色金属,2013,(2):49-51.

[5] 刘金龙,徐翔,孙兰昆.加强生产管理减少转炉自产冷料的生产实践[J].中国有色冶金,2007,(5):33-35.

The Application and Practice of Solid Matte Crushing System

LI Hong-xiang

(JCC Guixi Smelter,Guixi 335424,China)

In the presence of block processing,beryllium converter is too large,which detrimental to furnace reaction,causing serious splashing of converter,and the furnace life is directly affected.Therefore,through the input beryllium crushing system,effectively solve the problem of the large bulk of beryllium,and the addition of beryllium in blowing in,the reaction heat is balanced in the furnace,reduced splash,the consumption of converter refractory brick is reduced,furnace life has been improved.

particle size of material;life time of furnace;low altitude pollution;charging amount of material;economic benefits

TF806.12

A

1003-5540(2017)05-0042-03

李红象(1983-),男,助理工程师,主要从事冶金工程技术管理工作。

2017-08-06