氧化铍离心造粒粉末的制备

2017-11-03管建波韦方明曾文厚

管建波,韦方明,曾文厚,黄 勇

(五矿铍业股份有限公司,湖南 长沙 410000)

氧化铍离心造粒粉末的制备

管建波,韦方明,曾文厚,黄 勇

(五矿铍业股份有限公司,湖南 长沙 410000)

为了制备流动性、均匀性好的氧化铍颗粒,以高纯氧化铍粉为主要原料,采用离心式喷雾造粒干燥机,制备出流动性好且呈球状的氧化铍颗粒。结果表明,均匀稳定性好的氧化铍料浆对制备优良性能的氧化铍颗粒至关重要;喷雾造粒的工艺条件对造粒粉末性能也有较大影响:当雾化器频率为17~20 Hz,进料泵转速为25~35 r/min时,造粒粉末流动性好,颗粒相对均匀,缺陷较少,原料的回收率较高。

喷雾造粒;氧化铍颗粒;氧化铍料浆

喷雾干燥是利用雾化器将料液分散为细小的雾滴,并在热干燥介质中迅速蒸发溶剂形成干粉产品的干燥技术。喷雾干燥具有蒸发面积大、干燥时间短(数秒至数十秒)、对有效成分破坏少等优点[1],已越来越多地应用于陶瓷材料的干燥。喷雾造粒是连续、批量制备具有优良流动性陶瓷粉体的有效方法,可以制得质量好且呈球状的粉末。

喷雾干燥造粒大体分为离心喷雾、压力喷雾以及二流体喷雾。其特点为:离心喷雾——转盘转数可根据粒径大小来调节;二流体喷雾——高粘度悬浮液也能喷出来,喷嘴耗损小;压力喷雾——能产生具有宽广粒度分布的颗粒,粒径大小根据喷嘴片中心微孔、喷雾压力等的变化来调节。国内氧化铍粉料的喷雾造粒大多采用的是压力喷雾,喷雾造粒的颗粒较大(大部分大于150μm),空心球较多,粉料流动性不好,成型坯体密度不高,烧结后产品致密度不好,影响最终陶瓷产品的热导率和强度等性能。本试验采用GL-5实验型离心造粒喷雾干燥机造粒。

1 试 验

原料采用五矿铍业股份有限公司生产的高纯氧化铍粉末,平均粒径小于1.5μm,纯度大于99.5%,通过循环搅拌球磨机细磨到平均粒径小于1μm。选用SD-00分散剂,聚乙烯醇为粘结剂进行喷雾造粒料浆的制备。通过正交试验优选出料浆的最佳工艺如下:固相质量分数为52%,分散剂的质量分数为1%,粘结剂的质量分数为6%。按照此工艺制备料浆,将此料浆送入离心式喷雾造粒机的雾化器,同时热风由造粒机顶部进入,调节雾化器频率和进料速率,控制好进口、出口温度,使料浆得到充分雾化并及时干燥,造粒料从干燥机底部送出。

2 结果与讨论

2.1 料浆性质对造粒过程的影响

料浆固含量和黏度会对喷雾造粒过程产生较大影响,进而影响造粒粉末的性能。固含量较低的料浆,在干燥过程中会因粘结剂随水分迁移到颗粒表面而造成颗粒内部有机物分布不均,造粒粉末多为空心颗粒或不规则形状[2]。

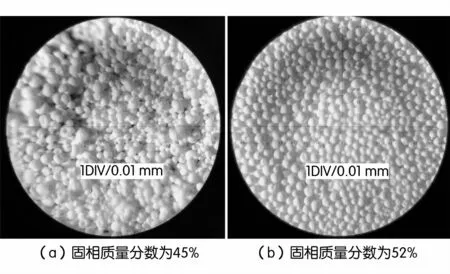

由于氧化铍粉密度小,吸水率大,在搅拌球磨过程中很难得到固含量较高的浆料。图1为不同固含量的氧化铍料浆所得喷雾造粒粉末的光学显微图像。由图1(a)可知,当料浆固相质量分数为45%时,造粒粉末颗粒多呈顶部凹陷的苹果状,流动性相对较差,这将给成型过程带来不利影响。由图1(b)可知,将料浆固相质量分数提高至52%时,造粒粉末形貌有明显改善,粉末相对均匀,颗粒缺陷少,球形度好,有利于坯体的成型和烧成,主要是因为固含量较高的料浆,水分从液滴或颗粒表面蒸发至饱和状态的时间较短,有机物向颗粒表面迁移的概率减小,喷雾造粒粉末的密度较大;但是固体含量过高,料浆的黏度变大,流动性变差,在造粒过程中会堵塞进料管,影响整个造粒过程的进行。

图1 不同固含量的氧化铍料浆所得喷雾造粒粉末的光学显微图像(放大100倍)

2.2 雾化器频率和进料速率对造粒粉末性能的影响

雾化器频率较低时,液滴雾化不充分,有较大的液滴存在,干燥过程较慢,半干颗粒被甩至干燥机内壁造成粘壁现象,物料的回收率降低。其它条件不变时,只改变雾化器频率,对造粒粉末性能影响明显。增大雾化转速,液滴分散均匀,在较高的温度条件下(240~260℃)能被充分干燥,粘壁量减少,物料收率有明显提高;但是雾化转速不宜过大,过大时液滴受到的离心力增大,粒径急剧减小,导致小颗粒迅速粘结,容易形成絮状物。转速选择合适时,既能使喷雾液滴得到充分雾化,又能保证造粒料具有较好的球形度,从而提高颗粒的流动性和均匀性。在合适的雾化转速和进料速率下,可以将粒径较小的颗粒制备成具有一定颗粒级配,平均粒径在90~100 μm之间的流动性较好的球形实心颗粒,有利于成型时颗粒充分填充模具的各个角落,从而有利于坯体密度的提高。

2.3 引风量及热风温度对造粒过程的影响

对于GL-5实验型离心喷雾造粒干燥机,干燥过程是在负压条件下进行的。从雾化盘甩出的雾滴能否被充分雾化并及时得到干燥与顶部热风的温度及引风量有密切关系。进口热风温度较高,雾滴在到达干燥器内壁之前就已经干燥成为球形颗粒,在自身重力和离心力的作用下进入收料筒。进口热风温度较低时,雾滴在到达内壁之前未被完全干燥,结果是半干物料粘于造粒机内壁,直接影响最终回收率。当引风量较大时,带入的热空气多,有利于干燥过程的进行,但是引风量过大,导致进口热风温度不稳定,未被充分干燥的颗粒相互粘结在一起,形成絮状结构,而且会带走一部分细颗粒的物料进入旋风分离器,也会导致回收率下降。

3 结 论

1.影响氧化铍离心喷雾造粒粉末性能的主要因素是料浆的固含量、雾化转速和进料量。固相质量分数为50%~52%,雾化器频率为17~20 Hz,调节合适的进料速率,既能使雾滴得到充分雾化,又能保证造粒粉末具有良好的流动性和均匀性,回收率可以达到90%以上。

2.喷雾干燥机的进出口温度和引风量也会对造粒粉末性能产生影响,选择合适的干燥条件,能得到近球形度和流动性好的氧化铍粉末。

3.在批量生产中应尽可能考虑喷雾塔直径较大的离心喷雾干燥机,蒸发量较大,可减少物料粘壁,增加回收率。

[1] 周学永,高建保.喷雾干燥粘壁的原因与解决途径[J].应用化工,2007,(6):599-602.

[2] 刘春红,李学伟,郑书航,等.氧化锆喷雾造粒粉末的制备[J].中国粉体技术,2013,(3):55-57.

Preparation of Beryllium Oxide Spherical Particles Based on Spray Method

GUAN Jian-bo,WEI Fang-ming,ZENG Wen-hou,HUANG Yong

(China Minmetals Beryllium Co.,Ltd.,Changsha 410000,China)

To prepare uniform zirconia spherical particles with excellent flowability by spray drying process,high purity beryllium oxide powder was used as the main raw materials.The spherical particles with excellent flowability were obtained.The results show that suspensions and spray-dried operating conditions have great influence on the properties of beryllium oxide particles.When the atomizer frequency varies from 17 to 20 Hz and the rotate speed of pump varies from 25 to 35 r/min,the uniform particles have excellent flowability and little defects.The recovery rate of raw materials is higher.

spray drying;beryllium oxide particles;beryllium oxide slurry

TG146.24

A

1003-5540(2017)05-0049-03

管建波(1977-),男,工程师,主要从事氧化铍陶瓷及其金属化的研究和生产工作。

2017-08-05