基于超声特征成像技术的铝硅热障涂层脱粘缺陷检测

2017-11-01,,

,,

(1.南昌航空大学 无损检测教育部重点实验室,南昌 330063;2.南京裕扬工程检测有限公司,南京 210047)

基于超声特征成像技术的铝硅热障涂层脱粘缺陷检测

刘勋丰1,李杨杨1,黄勇2

(1.南昌航空大学无损检测教育部重点实验室,南昌330063;2.南京裕扬工程检测有限公司,南京210047)

基于超声特征扫描成像检测技术,提取铝硅热障涂层与基体粘接面的超声反射波参数,利用相位特征和幅值特征来判断缺陷,判断热障涂层与基体结合面是否脱粘。试验样品的涂层厚度为0.5 mm,基体厚度为1.5 mm。通过人工方法在粘接面处制作人工脱粘缺陷。成像结果表明:结合面脱粘处的回波与正常位置的回波相比,不仅回波幅值增大,相位也发生明显变化;通过相位特征和幅值特征能够准确判断出缺陷并进行成像。最后,通过金相试验验证了超声特征成像技术检测热障涂层粘接的准确性与直观性。

热障涂层;超声特征扫描成像;脱粘缺陷

美国NASA研究中心为了提高燃气涡轮叶片、火箭发动机的抗高温和耐腐蚀性能,提出了热障涂层概念[1]。热障涂层(Thermal Barrier Coatings,简称TBCs)在结构材料和功能材料领域具有较大的发展潜力[2-6]。通过将热障涂层沉积在高温合金基体表面,对高温合金材料起到隔绝空气、散热与隔温的作用,保证涡轮叶片在高温状态下正常工作。热障涂层技术已经成为先进航空发动机研制中的一项关键技术[7-8]。目前国内外针对热障涂层的各种问题做了大量研究[9-10],提出了不同的检测方法[11-13]。杨丽和周益春利用声发射实时检测方法对金属涂层损伤及其失效过程进行了研究。北京工业大学的杨月娥采用电磁波理论和数值模拟的方法,通过优化检测参数进行了试验,提出了一种高频、宽带、高分辨率的微波无损检测方法,并利用该方法对涡轮发动机叶片表面YSZ涂层中陶瓷顶层的厚度、孔隙率等结构特性,粘结层表面的裂缝、陶瓷层与粘结层间的脱粘等健康状况参数,以及陶瓷层和粘结层之间的热生长氧化层进行了检测和评价。哈尔滨工程大学的冯驰通过主动控制激励热源来对涡轮叶片进行加热,然后利用红外热像仪摄取具有热障涂层脱落情况叶片的红外图像,并使用伪彩色增强技术和边缘检测技术增强对红外图像中热障涂层缺陷的分辨能力。

由于长期工作在高温、高压环境下,热障涂层极易出现厚度减薄、粘接不良或脱落等缺陷,而严重地影响发动机的稳定性与安全性。热障涂层由于制备工艺的欠缺,组织结构不均,不同位置的衰减性不同等原因,会影响到缺陷的判断。笔者提出应用超声特征成像检测技术,提取铝硅热障涂层与基体结合处的超声波幅值参数和相位参量来判断脱粘缺陷。

1 涂层/基体界面超声波反射与透射特性

超声波以某一个角度入射到工件表面后,会产生两个不同的波,反射波和透射波。

声波在介质1,2处,垂直入射条件下的声压反射率r12和声压透射率t12,可用下式表示。

式中:Z1,Z2为介质1,2的声阻抗。

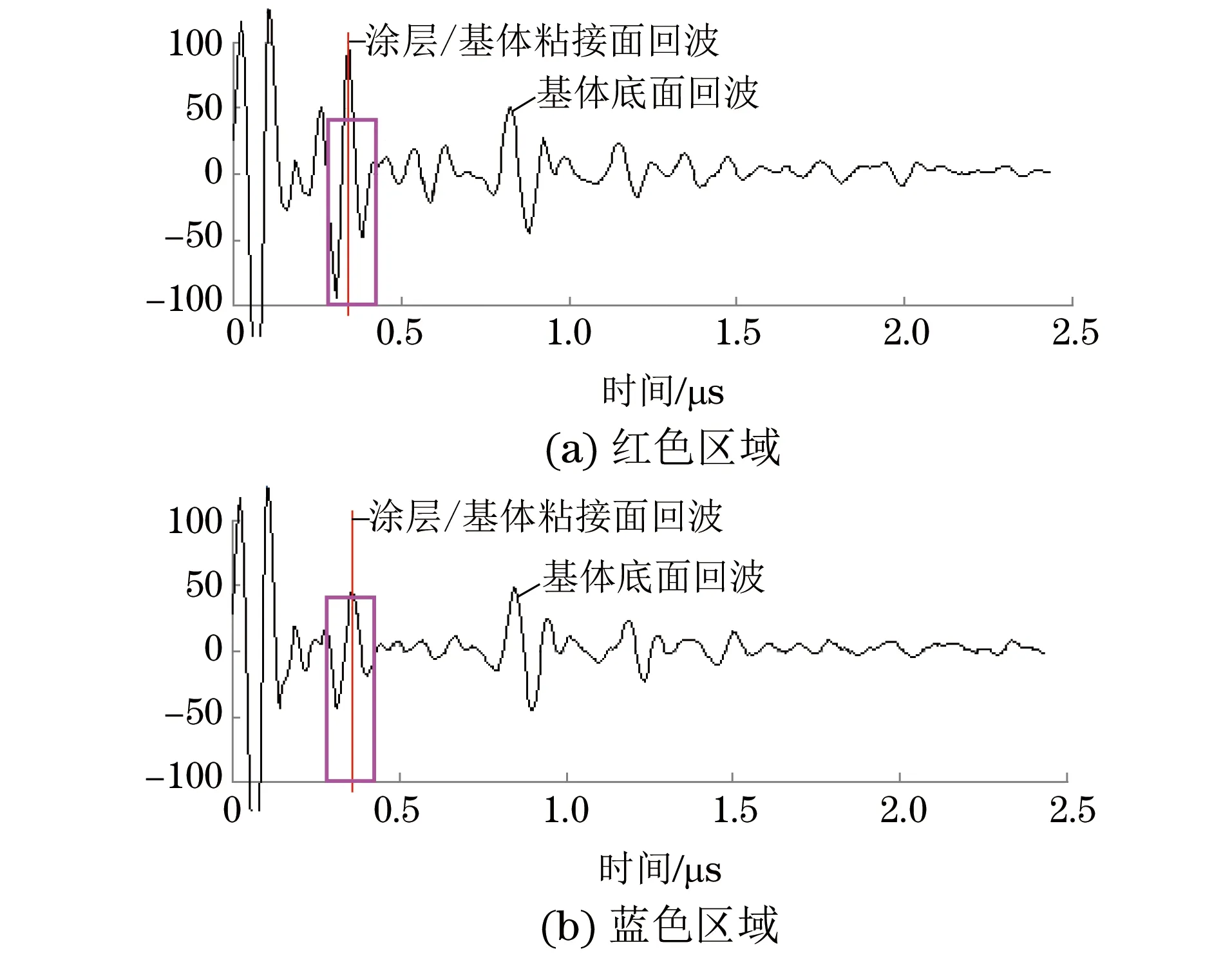

当超声波垂直入射到涂层/基体粘接面时,在粘接良好处,Z2为合金基体的声阻抗,Z1为铝硅涂层的声阻抗,且Z2>Z1,r>0,反射波声压Pr与入射波声压P0同相位。在脱粘缺陷处,Z2为空气的声阻抗(水浸检测时水的声阻抗),Z1为涂层的声阻抗;Z2 综上所述,超声波垂直入射涂层表面时,结合面粘接良好位置与脱粘缺陷的反射回波相位相反。而且,当Z1≫Z2时(涂层/空气)声压反射率趋近于1,透射率几乎为0,即声压全反射,缺陷位置的波幅比粘接良好处幅值高很多。 超声特征扫描(Feature Scan)成像技术主要用于材料的检测与评价[14]。超声特征扫描成像技术的特征包含两个方面:一方面是超声波波形特征,主要有波形上升时间、下降时间、脉冲周期和频谱特性等;另一方面是缺陷的特征,主要有缺陷的类型、形状和大小等[15-19]。F扫描的特点是检测结果定量化,检测信息、检测结果具有可识别性。其在进行实际检测后,通过上位机软件对采集的超声信号进行频谱分析和数字滤波;通过调整信号闸门对采集的超声波信息进行特征量的提取和重构,最终得出实际需要的特征图像,然后保存在计算机中,方便后续的数据查看与再处理。 2.1试样制作 所用3块试样由在高温合金基体上采用等离子喷涂方法喷涂铝硅热障涂层制作而成。试样厚度为2 mm,其中基体厚度为1.5 mm,热障涂层厚度为0.5 mm。其中,试样1粘接良好;试样2人工制造凸起脱粘缺陷;试样3人工制造铝硅热障涂层与基体脱粘缺陷。试样结构示意如图1所示。 图1 试样结构示意 涂层产生脱粘缺陷的主要因素有两个:① 制备工艺的欠缺,导致涂层在沉积到基体表面时沉积不充分,涂层与基体没有良好的接触,致使粘接面处的涂层出现小面积的凸起,从而引起局部凸起脱粘。② 基体在由高温冷却至低温时出现热胀冷缩现象,发生形貌变化,使得涂层与基体脱层。这种脱粘情况下,粘接面的涂层平滑没有凸起。 图2 不同频率探头检测试样1涂层/基体面得到的波形图 2.2探头的频率选择 当超声波的波长与介质的厚度相差不大时,介质的衰减与超声波的探头频率平方成正比,不同频率探头检测试样1涂层/基体面得到的波形如图2所示。相同的检测条件下,在没有其他因素的干扰下,探头的频率越大,涂层/基体面的反射波越小。但是当频率小于10 MHz时,超声波波长过长,反而使得界面波与涂层/基体面的反射波混合在一起,无法检测。 同时由于涂层的颗粒尺寸变化范围较大,微裂纹、孔隙率较大,探头在10 MHz以上,存在小缺陷时,容易出现漏检。 因此,综合考虑,选用10 MHz超声波探头检测涂层/基体面脱粘缺陷最为合理。 2.3F特征扫描成像检测 图3 试样1的涂层/基体粘接面处的回波幅值成像 由于热障的组织结构不均,颗粒度比较大且存在空隙和微裂纹,造成涂层不同区域的衰减性不同,而使得超声波回波幅值存在较大的差异。为了观察涂层的衰减差异对检测的影响,对粘接良好的试样1采用超声波从涂层侧入射检测,增大增益提高粘接面回波幅值。设置检测步距为0.5 mm,探头为10 MHz聚焦探头。检测时,为了保证粘接面有较高的反射波,探头焦点聚在涂层/基体粘接面处。图3为试样1的粘接面处的回波幅值特征图像。图中用4种颜色表示不同的幅值范围:蓝色为底波幅值30~50(归一化幅值,下同);绿色为底波幅值50~70;黄色为底波幅值70~90;红色为底波幅值大于90。 由图3可以发现,在不同的区域内,涂层面反射回来的底波幅值不同,最高区域内的幅值高于90,较低区域内的幅值在30左右。分别对红色区域和蓝色区域内的A扫波形图(见图4)进行观察,可看到,红色区域的底波幅值高度96,蓝色区域某点位置的底波幅值高度为46,相差50,即涂层不同位置的衰减对回波幅值的影响不同。故,无法仅仅通过闸门框住粘接面回波幅值特征来判断涂层/基体结合面是否存在脱粘缺陷。 图4 红色、蓝色区域(图3中)A扫波形图 图5 试样2,3的缺陷波幅值成像 由理论计算得出在涂层/基体结合面处,粘接良好区域和脱粘区域的反射回波的相位会发生变化,因此通过涂层/基体回波峰值相位对比可以判断出是否发生脱粘。如图5所示,超声波从涂层面一侧入射,选用10 MHz水浸聚焦探头对试样2,3进行检测。移动闸门,框住相位变化的回波峰值得到的特征图像,图6,7分别是试样2,3的脱粘缺陷和粘接良好区域的时域波形图。 由图6和图7的波形图可看出,在脱粘区域的回波峰值与粘接良好区域的回波峰值的相位发生了明显变化,且回波幅值明显升高。图6的波峰相位发生前移,这是由于涂层喷涂时造成组织结构在粘接面处凸起,使得涂层的厚度发生变化而引起的;图7缺陷波的波峰位置处于正常波的波谷位置,这是由于基体热障冷缩,使得涂层与基体整片脱层造成的。 图6 试样2波形图 图7 试样3波形图 3.1金相试样的制备 为了使材料具备金相试验观察要求,需要对材料进行切割、镶嵌、磨光、抛光等操作。切割是指在原工件上切下满足观察需求的样本,通过磨光打磨后进行抛光。其中磨光又分为粗磨和细磨,一般粗磨后再细磨,以减少磨痕对观察的影响。涂层试样为形面规则的试样,镶嵌这个步骤可以省略,故金相试样分为切割、磨光和抛光三个步骤。根据特征成像检测出的结果,对试样2和试样3红色区域分别进行切割、磨光、抛光。 3.2金相显微镜观察 试验采用金相显微镜,对制备好的金相显微试样进行观察。图8为2号试样和3号试样的金相显微图,放大倍数均为10倍。由金相图可以看到,涂层凸起引起的脱粘缺陷和涂层与基体脱层的脱粘缺陷。这与分析结果一致。 图8 试样2,3的金相检验图 分析了涂层脱粘原因,通过计算讨论了超声波在涂层/基体结合面处的反射和透射特性。研究涂层衰减性对涂层脱粘缺陷判断的影响,提出采用相位特征和幅值特征相结合来判断脱粘缺陷的方法,并将特征成像结果与金相分析结果进行对比。结果表明,该方法可以准确地找出涂层脱粘缺陷。 [1] 于海涛,牟仁德,谢敏,等. 热障涂层的研究现状及其制备技术[J].稀土,2010(5):83-88. [2] BYON E,ZHANG S,LEE S H, et al. Effect of ion implantation on growth of thermally grown oxide in MCrAlY coating for TBC[J]. Surface & Coatings Technology, 2010, 205(7):435-438. [3] WANG X,ATKINSON A,CHIRIVL,et al. Evolution of stress and morphology in thermal barrier coatings[J]. Surface & Coatings Technology, 2010, 204(23):3851-3857. [4] WANG X,ATKINSON A,CHIRIVL,et al. Evolution of stress and morphology in thermal barrier coatings[J]. Surface & Coatings Technology, 2010, 204(23):3851-3857. [5] BECK T,HERZOG R,TRUNOVA O,et al. Damage mechanisms and lifetime behavior of plasma-sprayed thermal barrier coating systems for gas turbines - Part Ⅱ: modeling[J]. Surface & Coatings Technology, 2008, 202(24):5901-5908. [6] JONES R L. Some aspects of the hot corrosion of thermal barrier coatings[J]. Journal of Thermal Spray Technology, 1997, 6(1):77-84. [7] STRINGER J. Coatings in the electricity supply industry: past, present, and opportunities for the future[J]. Surface & Coatings Technology, 1998, S108/109(98):1-9. [8] 石伟丽,刑志国,王海斗,等. 等离子喷涂PZT涂层的制备与性能分析[J].中国表面工程,2014,27(4):19-24. [9] 李国禄,顾林松,王海斗,等. 超音速等离子喷涂PZT涂层的结构与性能研究[J]. 功能材料,2014,45(11):11118-11122. [10] 邱林,郑兴华,李谦,等. 陶瓷热障涂层涂层的热导率扩散率测量[J].功能材料,2010,41(Z2):264-267. [11] MARINETTI S,ROBBA D,CERNUSCHI F,et al.Thermographic inspection of TBC coated gas turbine blades: discrimination between coating over thickness and adhesion defects[J]. Infrared Physics & Technology,2007,49(3);281-285. [12] KAKUDA T, LIMARGA A,VAIDYA A,et al. Nondestructive thermal property measurements of an PAS TBC on an intact turbine blade[J]. Surface & Coatings Technology, 2010,205(2):446-451. [13] CERNUSCHI F, BISON P, MOSCATELLI A. Microstructural characterization of porous thermal barrier coatings by laser flash technique[J]. Acta Materialia, 2009,57(12):3460-3471. [14] 卢晓亮,李国禄,王海斗,等.再制造零件涂层服役过程的在线监测现状[J].无损检测,2013,35(2):18-22. [15] 任吉林,吴振成, 张丽攀,等. 碳纤维复合材料涂层厚度的涡流测量[J]. 无损检测, 2015, 37(2):5-9. [16] 何晶, 赵军. 超音速火焰喷涂涂层的渗透检测[J]. 无损检测, 2013, 35(9):77-79. [17] 陆铭慧,王海芳,陈以方. 固体药柱的超声特征扫描成像检测[J]. 固体火箭技术,2007(5):459-462. [18] 李庆, 陈以方, 陆铭慧.复合板材的超声特征扫描成像检测[J] . 材料工程, 2006(8): 52-56. [19] 刘新,陆铭慧,陈以方,等. 双金属转子复合层超声特征成像系统[J] . 无损检测, 2007,29(6): 309-311. TestingforDebondingDefectsofThermalBarrierCoatingsBasedonUltrasonicFeatureScanImaging LIUXunfeng1,LIYangyang1,HUANGYong2 (1.KeyLaboratoryofNondestructiveTesting(MinistryofEducation),NanchangHangkongUniversity,Nanchang330063,China;2.NanjingYuyangEngineeringTestCo.,Ltd.,Nanjing210047,China) Based on the ultrasonic feature scan imaging and on the feature parameters of ultrasonic reflection echoes from the adhered surface of Al Si thermal barrier coating and the substrate bonding, the debonding defect of thermal barrier coating and the substrate surface can be determined by using the phase characteristics and amplitude characteristics. Samples with coating thickness of 0.5 mm and substrate thickness of 1.5 mm were under testing. The results show that the amplitude of the echo is increased and the phase is also changed obviously. The phase and amplitude characteristics can accurately determine the defects and can also be used for imaging. At last, the accuracy and the sensitivity of the ultrasonic imaging technology to detect the thermal barrier coatings are verified by metallographic experiments. thermal barrier coating; ultrasonic feature scan imaging;debonding defect TG115.28 A 1000-6656(2017)10-0049-05 2017-02-27 刘勋丰(1958-),男,本科,高级工程师,主要研究方向为超声检测 李杨杨,280121766@qq.com 10.11973/wsjc2017100112 成像技术与缺陷检测原理

3 金相法试验验证

4 结论