反应堆控制棒束检测中的异常信号分析

2017-11-01,,,,,,

,,, ,,,

(中广核检测技术有限公司,苏州 215021)

反应堆控制棒束检测中的异常信号分析

张鹏飞,汪春晓,朱传雨,马超,吴金峰,吕天明,孙加伟

(中广核检测技术有限公司,苏州215021)

核电站反应堆控制棒束的无损检查对核安全意义重大,以往对磨损、肿胀和裂纹等典型缺陷的分析较多,而实际应用中,信号采集设备本身、现场环境等因素引起信号异常的现象也时有发生。介绍了信号采集设备的工作原理,分析了现场检查过程中出现的三种异常信号,并找出了其产生原因,可为设备的调试和故障排除提供借鉴。

核电站;控制棒束组件;异常信号;超声检测

反应堆控制棒束组件(Rod Cluster Control Assembly,以下简称RCCA)是一种快速控制反应堆核反应性的工具,在正常运行时用于调节反应堆功率,在事故工况下快速引入负反应性,使反应堆紧急停堆,从而保证核安全[1]。

图1 RCCA结构图

RCCA由星形架和吸收剂棒组成,结构如图1所示,其中星形架由连接柄、翼片和指状物组成,17×17型燃料组件中共有24根吸收剂棒。

运行工况下,RCCA在燃料组件中上下运动,从而易产生磨损缺陷,加之长期处于高温、高放射性环境下,还可能产生肿胀、裂纹等缺陷。对RCCA进行检测的目的是评价磨损速度和肿胀的趋势,以便需要时及时安排更换可能影响反应堆下一循环正常运行的RCCA[2]。

磨损、肿胀和裂纹是核电站反应堆控制棒束在役检测中最典型的缺陷,对其信号的分析和判别现在已比较成熟[2-3]。实际应用中,信号采集设备本身、现场环境等因素引起的信号异常现象也时有发生,而通过对异常信号的分析,可以快速判断故障点,并及时进行纠正或修复。笔者分析了现场检测过程中出现的三种异常信号,以为设备的调试和故障排除提供借鉴。

1 检测方法与扫查方式

1.1检测方法

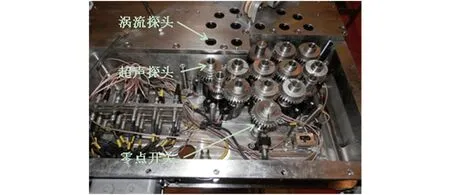

RCCA的无损检测一般采用超声检测和涡流检测相结合的方法,信号采集设备对称分布12个涡流探头和12个超声探头,涡流探头静止不动,超声探头周向旋转,设备实物图片如图2所示。超声检测采用水浸聚焦探头,探头固定在齿轮结构上。现场检测时,12个超声探头同步高速旋转,同时带动一个零点开关旋转,零点开关用于各个通道周向初始位置的标定以及为超声仪提供周向截止信号,以用于后续信号处理。

图2 信号采集设备实物图片

1.2扫查方式

RCCA的超声检测时采用探头周向旋转,控制棒轴向运动的螺旋形轨迹扫查方式,如图3所示。为了保证对缺陷有足够的分辨力和定位精度,螺旋形扫查需要设置合理的周向分辨率和轴向分辨率。现场检测中,一般周向分辨率设置为2.98°,即探头每旋转一周约采集120个采样点,控制棒周长(控制棒外径9.68 mm)约为30 mm,即周向圆弧方向的分辨率约为0.25 mm;轴向分辨率设置为2 mm,即螺旋线的螺距为2 mm。由于探头旋转一周的时间和控制棒轴向运动一个螺距的时间应相同,因此假设探头旋转速度为n(rpm),控制棒轴向运动速度为v(mm·s-1),轴向分辨率为l(mm),则探头旋转速度和控制棒轴向运动速度需满足下式:

图3 螺旋形轨迹扫查方式示意

2 异常信号分析

2.1异常信号一

现场检测中,当采用标定棒对设备进行标定时,出现如图4所示的异常信号,其典型特征是所有标准伤均向一个方向倾斜,而且在12个通道内呈现同样的规律,而轴向位置信号正常。对此,显然可以排除探头本身和轴向编码器的问题。周向信号出现偏差的可能原因有:超声软件相关配置问题、超声仪问题、编码器电缆线问题、零点开关问题等。在重新配置超声软件、更换超声仪、更换编码器电缆后故障依然重现,拆开设备腔体,发现与零点开关传感器固连的齿轮出现了松动,使得该齿轮不能和其他超声探头上的驱动齿轮同步旋转,因此向超声仪发送了错位的周向截止信号,导致周向信号出现了偏差。紧固零点传感器齿轮后,进行重新采集,信号正常。

图5 异常信号2

2.2异常信号二

RCCA信号采集设备在燃料厂房时信号均正常,而在调试厂房时却出现了如图5所示的异常信号,其特征是所有标准伤信号周向、轴向位置均正常,但总是规律性地出现数据丢失的问题。根据分析,认为这种现象应该是超声探头周向旋转速度和控制棒轴向线性速度间的不匹配造成的。该信号采集时超声探头周向旋转速度为450 r·min-1,轴向分辨率为2 mm,根据式(1),可以得出轴向最大运动速度应为15 mm·s-1。而检测控制棒轴向运动速度约为31 mm·s-1,大于理论值,因此出现了信号丢失现象。

由式(1)可以得出不出现信号丢失的条件为,周向旋转一周所用的时间小于等于轴向运动一个螺距的时间,即:

从式(2)中可以看出,在轴向分辨率不变的情况下,提高探头旋转速度或者降低控制棒轴向运动速度,都能解决如图5所示的信号丢失问题。对于设备的最高转速700 r·min-1,由式(2)可得知,控制棒轴向最大运动速度为23.3 mm·s-1,大于该值将出现信号丢失现象。

2.3异常信号三

现场检测中也时常出现图6所示的异常信号,其特点是在周向某一角度上出现连续或者断续的信号丢失,几乎贯穿整个轴向长度,而且是个别通道才出现这种现象。所有标准伤信号及其周向、轴向位置均正常。经分析认为这是齿轮配合不畅引起的,12个超声探头的周向同步旋转要依靠齿轮结构齿面之间的相互配合来完成,齿轮齿数相同,因此相邻齿轮的啮合面总是一一对应;而更换探头后,如果不能保证原齿面的对应关系,则新的配合会由于磨损不同,需要一定的“磨合期”,“磨合期”内新齿面之间配合不畅,就会导致齿轮出现轻微震动、卡涩,当这种配合正好出现在某一角度时,则出现图6所示的异常信号。当更正齿轮位置到原位置后,异常信号消失。

图6 异常信号3

3 结语

介绍了RCCA信号采集设备的工作原理,分析了三种现场检测过程中出现的异常信号,并找出了其产生的原因,可为设备的调试和故障排除提供一定的借鉴。

[1] 广东核电培训中心.900 MW压水堆核电站系统与设备[M].北京:原子能出版社,2005.

[2] 蔡家藩,陈增武,乔维,等.核电站反应堆控制棒束组件自动检查[J] .无损检测,2013,35(5):71-77.

[3] 张丽琴,钟志民,李劲松,等.燃料组件控制棒包壳在役超声涡流自动检测[J] .无损检测,2005,27(1):38-40.

AnalysisofAbnormalSignalsintheInspectionofReactorRodClusterControlAssembly

ZHANGPengfei,WANGChunxiao,ZHUChuanyu,MAChao,WUJinfeng,LÜTianming,SUNJiawei

(CGNPCInspectionTechnologyCo.,Ltd.,Suzhou215021,China)

The nondestructive examination of rod cluster control assembly is important to nuclear safety. There were many analyses about the typical defects of wear, swelling and crack, but little was introduced about the abnormal signals caused by the acquisition equipment and on-site environment which also occured in practical applications. This paper introduced the working principle of the acquisition equipment, analyzed three kinds of typical abnormal signals in the process of on-site inspection, found out its cause and had certain reference value for the debugging and troubleshooting of the equipment.

nuclear power station; rod cluster control assembly; abnormal signal; ultrasonic testing

TG115.28

A

1000-6656(2017)10-0021-03

2017-06-25

张鹏飞(1983-),男,工程师,硕士,主要从事核电站在役检查设备的研发工作

张鹏飞,zhangpengfei@ cgnpc.com.cn

10.11973/wsjc201710005