管道动态磁化漏磁内检测信号的影响因素

2017-11-01,,,,

, ,, ,

(1.北京华航无线电测量研究所, 北京 100013;2.华中科技大学 机械科学与工程学院, 武汉 430074)

管道动态磁化漏磁内检测信号的影响因素

郑莉1,呼婧1,许振丰1,冯搏2,康宜华2

(1.北京华航无线电测量研究所,北京100013;2.华中科技大学机械科学与工程学院,武汉430074)

在管道内检测中,检测装置和管道之间的相对运动会引起涡流,而涡流强度会受到检测速度、管道电导率、磁铁矫顽力、磁化器长度等因素的影响,进而影响到漏磁检测信号。对影响漏磁检测中涡流强度的几个关键因素进行了分析,通过有限元仿真得到了各个因素对管壁内涡流强度和管壁磁场状态的影响关系,并建立内、外壁缺陷模型,得到了各个因素对检测信号的具体影响。

漏磁;内检测;速度效应;涡流

石油、天然气在现代工业中具有不可或缺的地位,其用量也在逐年提高。油气管道是石油、天然气传输的重要通道,近年来,我国对油气管道进行了大面积的建设。由于在使用过程中会受到内部输送物质及外界环境的腐蚀作用,油气管道易发生破裂,严重时会引发油气泄漏甚至爆炸事故。因此,对油气管道进行定期检测,及时找到腐蚀部位进行修补和更换,是保证人身及财产安全的重要措施[1]。

目前,对油气管道的在役检测主要采用漏磁的方法,漏磁检测设备包括磁化器、传感器和信号处理单元。检测时,磁化器对管道进行磁化,传感器拾取缺陷处的漏磁场转换成电信号,最终由信号处理单元进行放大、滤波处理,并最终在计算机中显示出来。检测设备在管道中受传输物质的推力而运动,对整个管道完成扫查。根据法拉第电磁感应定律,磁化器和管壁之间的相对运动将导致涡流的产生,管壁内的涡流形成的一个二次磁场会对管道磁化产生影响。许多学者对漏磁检测中的涡流效应进行了分析:YOUNG-Kil[2]通过有限元仿真发现涡流效应使得检测信号基线漂移并影响信号幅值;李勇等[3]通过ANSOFT仿真得到了不同深度的裂纹在不同检测速度下的检测信号;沈阳工业大学的杨理践[4-6]也发现了高速检测信号的畸变;杜志叶[7]通过ANSOFT仿真分析,发现了动生涡流的集肤效应,且速度越大,涡流扩散的范围越大。但目前已有的研究都只分析了检测速度对涡流效应以及检测信号的影响,而在实际检测时,还有其他因素也会影响涡流强度,从而影响漏磁检测信号。对此,笔者分析了影响漏磁检测中涡流效应的因素,得到了各个因素对漏磁检测信号的影响。

图2 磁化器运行速度对涡流分布的影响

1 漏磁检测中涡流产生原理

在一定提离距离下,传感器对一定尺寸的缺陷进行扫查时,漏磁场大小主要受管壁磁化强度的影响。在检测过程中,磁化器和管道之间的相对运动将使管壁内产生涡流,管壁内涡流强度可如下式表示。

式中:J为电流密度;σ为电导率;v为检测速度;B为磁感应强度。

根据毕奥萨伐尔定律,涡流会产生一个二次磁场。

式中:BEC为涡流产生磁场的磁感应强度;J为涡流密度;μ0为真空中磁导率;r为涡流元到测量点的距离。

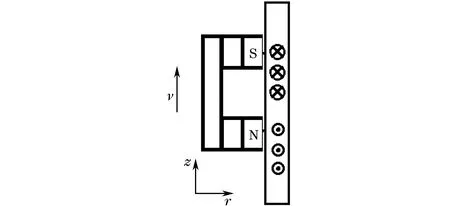

该磁场与原磁化器产生的磁场叠加,会影响管壁的磁化状态。由于管道自身具有一定的自感,涡流的变化将产生一定的滞后,涡流分布示意如图1所示。

图1 磁化器运动时涡流分布示意

在漏磁检测时,传感器都位于两磁极正中间的位置,在图1中,涡流在磁极S下方的钢管内产生并扩散至两磁极中间的检测区域处。根据式(1)可知涡流产生磁场的方向,在检测区域,涡流产生的磁场在管道外表面处与原磁场反向,而在内表面处与原磁场同向,因此涡流的作用是使管道内壁磁场增大,而使外壁磁场减小。由于漏磁场和管道磁化强度呈正相关,因此涡流使得内壁缺陷信号增大,而使外壁缺陷信号减小。

由式(1)可见,涡流强度主要受管壁电导率σ、检测速度v和磁感应强度B的影响,因此下面的仿真分析中主要对这几个参数进行分析。另外,涡流在磁极下方产生后扩散至两磁极中间的检测区域,因此两磁极之间的间距也会影响涡流扩散至检测区域时的强度,磁极间距越大则涡流越难扩散到检测区域,相应的影响也就越小,对此,在下文的仿真中也将进行分析。

2 漏磁信号影响因素的有限元仿真结果

在ANSYS中建立仿真模型,模型分为运动模型和静止模型两部分,钢管位于静止模型中,磁化器位于运动模型中,通过瞬态求解进行计算,在初始求解之后将动态模型移动一个步长再次进行求解,重复此步骤即可得到动态仿真结果。

2.1磁化器运行速度的影响

图2给出了磁化器运行速度分别为0.2,0.5,1,2,5 m·s-1时的涡流(图中数据为涡流密度J,单位A·m-2,下同)分布情况。从图2中可以看出,涡流主要集中在磁极正下方,同时由于集肤效应,靠近磁化器的管道内壁处的涡流值比远离磁化器的管道外壁处的涡流值更大。

对比磁化器在不同运行速度时的涡流分布可以发现,随着速度的提高,涡流密度的值不断增大,呈现近似正比例线性变化关系,该结果也和之前理论分析结果一致。另外可以注意到,随着运行速度的增大,涡流的扩散范围也逐渐增大,在低速时涡流分布主要集中在磁极正下方,而在磁化器运行速度为5 m·s-1时,涡流分布“拖”得很长,这是由管道自身的电感引起的,感应涡流相对感应电动势存在一定的滞后。由于实际检测中,传感器主要布置在两磁极中间的区域,低速时涡流在磁极周围的分布对检测区域内管道的磁化效果影响很小,因此对漏磁场的影响也小;而高速检测时,涡流分布延长到传感器正下方的被检测区域,此时对检测区域的磁化以及检测信号都有较大影响。

类似地,可以计算出0.2,0.5,1,2,5 m·s-1时管壁内磁场(图中数据为磁感应强度,单位T,下同)分布的情况,结果如图3所示。对比不同速度下的磁场分布,可以很明显地看出,在低速下管壁内的磁场基本呈对称分布,并且磁场在管道径向分布均匀,即内外壁的磁场值相等。随着速度的增大,磁场分布受到涡流磁场的影响越来越大,磁场关于磁极中心的对称性也越来越差,和涡流分布类似,也出现了磁场“拖”在后面的情况。在径向方向,磁场也不再均匀分布,同样由于集肤效应,磁场集中在靠近磁化器的内壁处。另外,对比不同速度时内壁和外壁磁场可以发现,对于内壁磁场,高速时的磁场值比低速时的磁场值大;而对于外壁磁场,高速时的磁场值要小于低速时的磁场值。

图3 磁化器运行速度对管壁磁场分布的影响

在原模型的基础上分别建立内壁和外壁缺陷,同样进行瞬态仿真,提取两磁极中间位置磁场的磁感应强度即可得到漏磁场信号,结果如图4所示。从图4可看出,内壁缺陷信号波形的峰谷值随速度的增大而逐渐增大。如图4(a)所示,随着速度的增大,峰谷值从右往左依次增大;而外壁缺陷信号波形的峰谷值则随速度的增大而减小;如图4(b)所示,随着速度的增大,波形峰谷值从右往左呈现减小趋势,这与内、外壁磁感应强度的变化规律一致。

2.2管道材料的影响

管道材料的电导率和磁导率都会影响动态磁化时磁场的分布,材料电导率越大涡流效应越明显,涡流的强度随磁导率的增大而增大,并且集肤效应也更明显,磁导率的增大同样使集肤效应变得明显,同时也会增大管道整体的磁场值。图5给出了电导率为2×105,2×106,1×107,2×107,1×108S·m-1时涡流的分布情况。从图5可看出,从图5(a)到图5(e)电导率逐步增加,涡流强度基本与电导率成正比,另外可看到低电导率时涡流扩散的范围较大,而高电导率时涡流基本集中在内壁。

电导率对磁场分布的影响如图6所示,可见随着电导率的增大,内外壁磁场的不均匀性变得更加明显,低电导率时涡流效应不是很明显,内外壁磁场值基本相等;高电导率时集肤效应更加明显,磁场主要集中在靠近磁化器的方向,导致内壁磁场值增大、外壁磁场值减小。

图4 内、外壁缺陷信号随速度变化的曲线

图5 电导率对涡流分布的影响

图6 电导率对磁场分布影响

在管道内、外壁分别建立缺陷,得到漏磁场信号,结果如图7所示。可见,随着电导率的增大涡流效应更加显著,导致磁场更多地集中在接近管道内壁靠近磁化器的区域,使得内伤信号峰谷值增大。如图7(a)所示,由下至上随着电导率增加,内缺陷信号峰谷值同样增加;而由于涡流的作用会使外壁磁场减弱,因此随着电导率的增大,外壁磁场越来越弱,相应的漏磁场也越小,如图7(b)所示,由下至上随着电导率增加,内缺陷信号峰谷值减小。

图7 内、外壁缺陷信号随电导率变化的曲线

2.3磁铁矫顽力影响

管道内检测磁化器一般使用钕铁硼永磁铁作为磁源,钕铁硼磁铁的磁化能力由磁铁牌号区分,常用的几种磁铁牌号为N33,N35,N38,N40,对应的剩磁分别为1.13,1.17,1.22,1.25 T,矫顽力分别为8.9×105,9.3×105,9.7×105,9.9×105A·m-1。图8给出了牌号为N33,N35,N38,N40的磁铁进行磁化时得到的涡流分布情况。由图8可见,随着磁铁矫顽力的增大,管壁内的涡流强度也随之增大。

图8 不同牌号磁铁对涡流分布的影响

磁铁牌号对管壁内磁场分布的影响更加明显,管壁内的磁场随着磁铁磁化能力的增强而增大。虽然从式(1)看,涡流强度与管壁磁场成正比,即磁铁矫顽力的增大会增大涡流强度,其对管壁磁化的影响应该与速度和管壁电导率的影响类似。但磁铁矫顽力不仅影响涡流的强度,更直接的影响是增大了管壁的磁化强度,其对外壁磁场的增大幅度要大于由涡流造成的外壁磁场值的减小,因此当磁铁矫顽力增大时,管道内、外壁磁场值都有所增大。

磁铁矫顽力对漏磁信号的影响如图10所示,由于磁铁矫顽力增大时管道内、外壁磁场都有所增大,因此对应地,内壁、外壁缺陷漏磁场都有所增大。

图9 不同牌号磁铁对磁场分布的影响

图10 内、外壁缺陷信号随磁铁矫顽力变化的曲线

2.4磁极间距影响

从前面的仿真和分析中发现,涡流主要集中在磁化器的磁极所对的管道区域,而传感器所放置的区域是两磁极正中间的位置,磁极附近产生的涡流影响检测区域的磁化从而影响漏磁检测信号。因此磁极间距(即磁化器长度)对检测有较大影响,当磁化器较短时,磁极与检测区域靠得近,产生的涡流容易影响到检测区域的磁化;而当磁化器较长时,涡流离检测区域较远,其影响也较小。改变磁化器的长度参数,分别得到磁化器长度为75,100,125,150 mm时的涡流分布结果,如图11所示。从图11可以看出,无论磁化器长度怎么样,涡流都集中在磁极所对的管壁处,而且涡流强度差不多。

图12给出的是不同磁化器长度下的磁场分布结果,可以看出,当磁化器长度较小时,磁极中间的检测区域的磁场分布很不均匀,靠近磁极的内壁处的磁场值较大而外壁处的磁场值较小;随着磁化器长度的增大,内外壁磁场变得更加均匀;当磁化器长度达到125 mm和150 mm时,由于涡流离检测区域太远,此时内外壁处磁场值已基本相等。

通过仿真计算得到不同磁化器长度时的漏磁信号,如图13所示。由图13可见,磁极间距越小时,涡流越容易扩散到检测区域,检测信号受涡流的影响更大。因此当磁极减小时,涡流逐渐增大,内壁缺陷信号逐渐增大而外壁缺陷信号逐渐减小。

3 结论

在管道漏磁内检测中,涡流影响管壁磁化状态,使得内壁磁场增强而外壁磁场减弱,因此使得内壁缺陷信号增大而外壁信号减小。检测速度、钢管电

图11 磁化器长度对涡流分布影响

图12 磁化器长度对磁场分布的影响

图13 磁化器长度对内、外壁缺陷信号的影响导率、磁铁矫顽力和磁极间距都将影响涡流强度和管道磁化状态,从而影响检测信号,具体如下:

(1) 检测速度的增大导致涡流的增强,从而使内壁缺陷信号增大而外壁缺陷信号减小。

(2) 钢管电导率的增大导致涡流的增强,从而使内壁缺陷信号增大而外壁缺陷信号减小。

(3) 磁铁矫顽力的增大导致涡流的增强,但更显著的效果是直接增强内、外壁的磁场强度,从而使内、外壁缺陷信号均增大。

(4) 磁极间距的增大导致涡流扩散到检测区域的距离增大,检测区域受涡流的影响减弱,从而使内壁缺陷信号减小而外壁缺陷信号增大。

[1] 章合滛,薛建彬,方灿娟. 基于ANSYS软件的漏磁检测有限元仿真[J]. 无损检测, 2015, 37(3): 8-13.

[2] YOUNG-KIL S. Numerical prediction of operating conditions for magnetic flux leakage inspection of moving steel sheets[J]. IEEE Transactions on Magnetics, 1997, 33(2): 2127-2130.

[3] LI Yong, TIAN Guiyun, WARD S. Numerical simulation on magnetic flux leakage evaluation at high speed[J]. NDT&E International, 2006, 39: 367-373.

[4] 杨理践,刘刚,高松巍,等.检测装置运行速度对管道漏磁检测的影响[J].化工自动化及仪表,2010,37(5):57-59.

[5] 马凤铭,杨理践.高速漏磁检测中的速度效应及信号补偿[J].无损探伤,2005(6):12-15.

[6] 杨理践,袁希平,高松巍. 输气管道漏磁内检测的速度效应分析[J]. 管道技术与设备,2013(5):19-21.

[7] DU Zhiye, RUAN Jiangjun, PENG Ying, et al. 3-D FEM simulation of velocity effects on magnetic flux leakage testing signals[J]. IEEE Transactions on Magnetics, 2008, 44(6): 1642-1645.

TheFactorsInfluencingDynamicMFLTestingSignalintheInternalInspectionofPipes

ZHENGLi1,HUJing1,XUZhenfeng1,FENGBo2,KANGYihua2

(1.BeijingHuahangRadioMeasurementInstitute,Beijing100013,China;2.SchoolofMechanicalSienceandEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)

In the internal inspection of pipes, the relative movement between detection device and pipe will cause eddy current. Some factors such as inspection speed, electrical conductivity of pipe, coercivity of magnet and length of magnetizer will influence the intensity of eddy current, and hence affect the MFL testing signal. This paper analyzes the key factors which influence the intensity of eddy current using finite element methods. Afterwards, finite element models with internal and external defects are built up, and the influence of these factors on MFL signal is obtained.

magnetic flux leakage; internal inspection; velocity effect; eddy current

TG115.28

A

1000-6656(2017)10-0001-07

2017-03-28

国家自然科学基金资助项目(61401415)

郑 莉(1984-),女,高级工程师,主要从事管道无损检测的研发工作

呼 婧,284839080@qq.com

10.11973/wsjc201710001