从煤矸石中回收煤系高岭岩的重介分选技术

2017-11-01刘彦丽樊民强

刘彦丽,樊民强

(1.太原理工大学矿业工程学院,山西 太原 030024;2.山西大同大学煤炭工程学院,山西 大同 037003)

从煤矸石中回收煤系高岭岩的重介分选技术

刘彦丽1,2,樊民强1

(1.太原理工大学矿业工程学院,山西 太原030024;2.山西大同大学煤炭工程学院,山西 大同037003)

为提高煤系高岭岩的回收率,节约宝贵资源,以来自大同矿区塔山选煤厂的含高岭岩煤矸石为研究对象、旋流器为分选设备、硅铁粉为加重质,进行了煤系硬质高岭岩的重介分选试验。分别研究了底流口直径、入料压力和悬浮液密度对产物产率和分配率的影响,并在底流口直径24mm、入料压力0.1MPa、悬浮液密度为2.4g/cm3时,得到了回收率为69.05%的高岭岩粗精矿。因为原矿的密度较为集中、可选性差,旋流器的结构需进一步优化以取得更好的分选效果。

煤系高岭岩;矸石;旋流器;硅铁粉;重介质

高岭岩是重要的非金属矿产资源,中国的煤系地层及煤层中赋存有大量的高岭岩资源, 成为目前高岭岩深加工的重要对象。大同矿区石炭纪煤层的夹矸和顶底板中含有大量优质高岭岩[1-3]。生产过程中,高岭岩以夹矸或顶底板的形式采出,再通过选煤厂分选以煤矸石的形式排出。因此,如果能将煤矸石中的高岭岩进行分离回收,不但可以降低煤矸石的处理量,节约土地,并且可以变废为宝,提高煤矿的经济效益。

目前,煤矸石分选的方法主要有拣选[4]、碎选[5]等,主要用于煤和脉石矿物的分离。高岭岩(土)重力分选使用的主要设备为小直径水力旋流器,主要用于分级除砂[6-7],须将全部物料磨碎捣浆,泵送至旋流器中进行分级,将粗粒石英排出。陈建中[8]、李海华等[9]用动筛跳汰机对选煤厂排出的块状煤矸石进行了分选,但是动筛跳汰机在现场基本处于停用状态;外文文献中也鲜见煤系高岭岩分选的报道。目前为止,国内外尚没有一种行之有效的设备可以将选煤厂排出的块状煤矸石进行分选并回收其中的高岭岩。本论文借鉴选煤[10]和非金属矿的分选方法[11],在对选煤厂煤矸石的密度组成和元素组成及矿物组成进行研究的基础上,以旋流器为分选设备,硅铁粉为重介质,对煤矸石进行了重介分选试验,希望可以回收其中的高岭岩,节约资源,同时降低煤矸石的处理成本。

1 矿石性质及分选方案

1.1 矿石性质

试验用样品采自大同矿区塔山选煤厂的洗矸,原矿粒度50~1.5 mm,受旋流器沉沙口尺寸限制,将样品破碎至3 mm以下,入选粒度为3~0.5 mm。通过对破碎后样品进行浮沉试验、化学组成分析和XRD图谱分析,得到了原矿的密度组成、化学组成和矿物组成,见表1。

表1 原矿的密度组成、化学组成(w/%)和矿物组成

浮沉实验在四氯化碳和三溴甲烷配制的不同密度的重液中进行,化学成分分析采用ICP-AES方法进行,样品的XRD表征采用岛津-6000型X射线衍射仪,连续扫描法,扫描范围2θ =5~70°,扫描速率为4°/min。

由表1可以看出:-2.6 g/cm3各密度级中,低密度级烧失量略高,钛以外其他杂质元素含量较低,杂质矿物种类较少,硅铝质量比接近高岭石的理论值1.176[13],可以作为高岭岩粗精矿回收。+2.6 g/cm3密度级的杂质元素含量高,杂质矿物种类多,烧失量低,硅铝质量比远高于高龄石的理论值,可作为最终的矸石抛弃。回收高岭岩粗精矿后,剩余的无用脉石矿物的含量仅有19.26%,可以大幅度减少矸石的排放量,同时得到了高岭石含量高的高岭岩粗精矿,提高了高岭岩资源的利用率。

但是,从表1中各密度级含量来看:采用重介分选的方法,当分选密度接近2.6 g/cm3时,临近密度物含量高,分选会非常困难,精度不会太高。

1.2 试验设备及系统

旋流器采用Φ150 mm的聚氨酯旋流器,锥角20°,溢流管径Φ40 mm不可调,矿浆入料浓度100 g/L。试验的工艺系统如图1所示。

在搅拌桶中加入硅铁粉,配成所需密度的悬浮液,再加入矿样配制成所需浓度的矿浆,充分搅拌后由泵给入重介旋流器,各产品可以通过集料箱返回搅拌桶循环使用。

图1 试验系统示意图

硅铁粉采购自安阳铁发冶金耐材有限公司,密度6.77 g/cm3,小于0.045 mm含量78.32%。

1.3 试验方法

用两产品重介旋流器对样品进行分选,分别考查底流口直径、悬浮液密度和入料压力对分选结果的影响。对各产品用有机重液进行浮沉,得到各产物的密度组成,计算分配率并绘制分配曲线。用ICP-AES方法对产物的化学组成进行分析,评价分选是否达到预期目的。

2 试验结果与分析

2.1 底流口直径对分选的影响

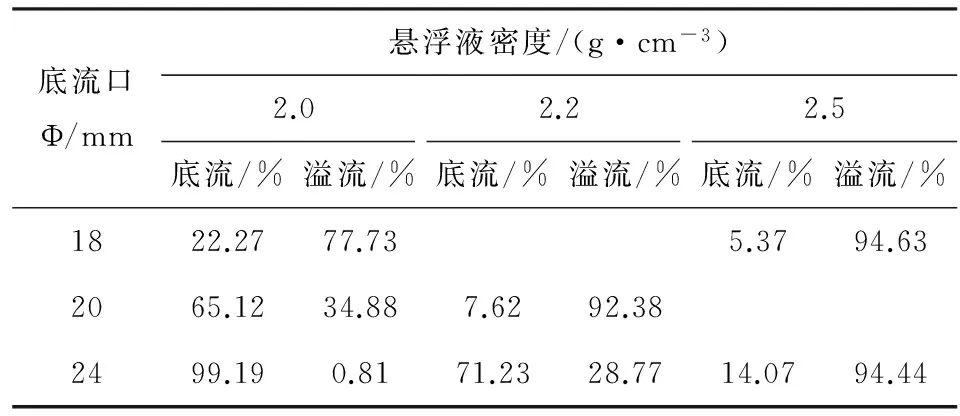

底流口选用Φ18 mm、Φ20 mm和Φ24 mm三种,分选压力0.1 MPa,分选结果见表2。

表2 不同底流口时各产物的产率

由表2可以看出:在高、中、低3种悬浮液密度条件下,随底流口直径增加,高密度产物的产率增大;悬浮液密度低时产物产率变化明显,悬浮液密度高时,调整底流口尺寸对产率影响较小。悬浮液密度为2.0 g/cm3时,18 mm底流口下底流产率为22.27%,接近原矿密度组成分析中+2.6 g/cm3密度级含量。

选择上述试验中悬浮液密度为2.0 g/cm3时不同底流口的各产物,参照煤炭浮沉试验方法,在有机重液中进行浮沉,得到了各产物的浮沉资料,并计算3种底流口下的分配率,绘制分配曲线,分配曲线见图2。

图2 不同底流口的分配曲线

由图2可以看出,悬浮液密度为2.0 g/cm3时,24 mm底流口时基本上没有分选作用,各密度级在底流中的分配率都非常高,溢流几乎无料;18 mm底流口时,实际分选密度超过了2.6 g/cm3,各密度级物料在底流中的分配率最高只有60%;20 mm底流口时,高密度级在底流中的分配率超过80%,但是实际分选密度略低,分配曲线较为平缓,错配物的量较高。

2.2 操作压力对分选的影响

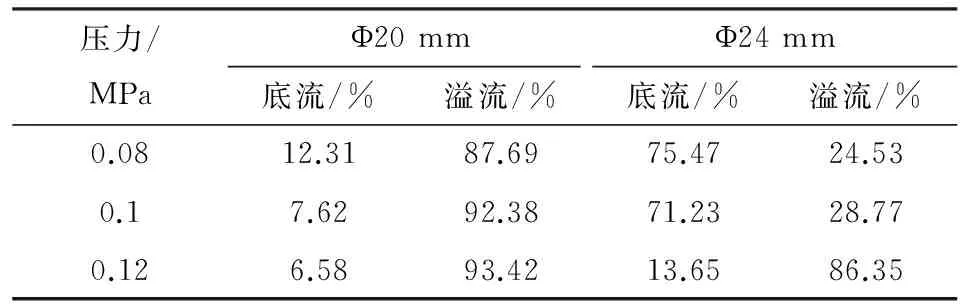

在悬浮液密度2.2 g/cm3时,调整进料压力,考察压力对分选的影响。不同压力条件下底溢流的产率见表3。

表3 不同压力下的各产物产率

由表3可以看出:底流口直径较小时,压力对产物产率影响不大;底流口直径较大时,压力对产物产率影响较大,通过改变入料压力,可以实现产物产率的大范围调整。

将上述试验中底流口直径为24 mm时,不同压力下得到的产品做浮沉并绘制分配曲线,如图3所示。图3中,0.12 MPa压力时物料在底流中的分配率只有25%左右,分选效果差;入料压力为0.1 MPa时,物料在底流中的分配率可达88%,分选效果明显改善;分选压力为0.08 MPa时,虽然高密度级在底流中分配率高,但是低密度级在底流中的分配率也增加。

图3 不同压力下的分配曲线

2.3 悬浮液密度对分选的影响

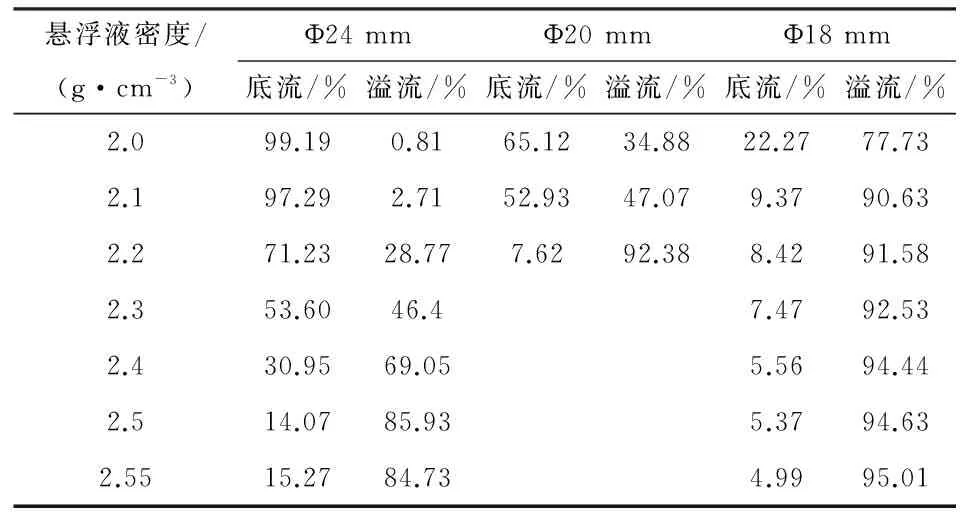

试验分别考察了Φ18 mm、Φ20 mm、Φ24 mm底流口情况下,悬浮液密度对分选结果的影响,入料压力0.1 MPa。不同悬浮液密度下各产物产率见表4。

表4 不同悬浮液密度下各产物产率

由表4可以看出:3种底流口情况下,悬浮液密度增加,底流的产率降低,溢流量产率增加。Φ18 mm底流口时,随悬浮液密度增加,底流产率变化幅度最小;Φ24 mm底流口时,底流产率随悬浮液密度减小的幅度最大。底流口直径较大时,悬浮液密度增加,实际分选密度增加,底流量减小;底流口直径较小时,因为底流口截面积小,从底流出的物料量有限,大部分物料只能从溢流管出,即使改变悬浮液密度对于底流量的影响有限。

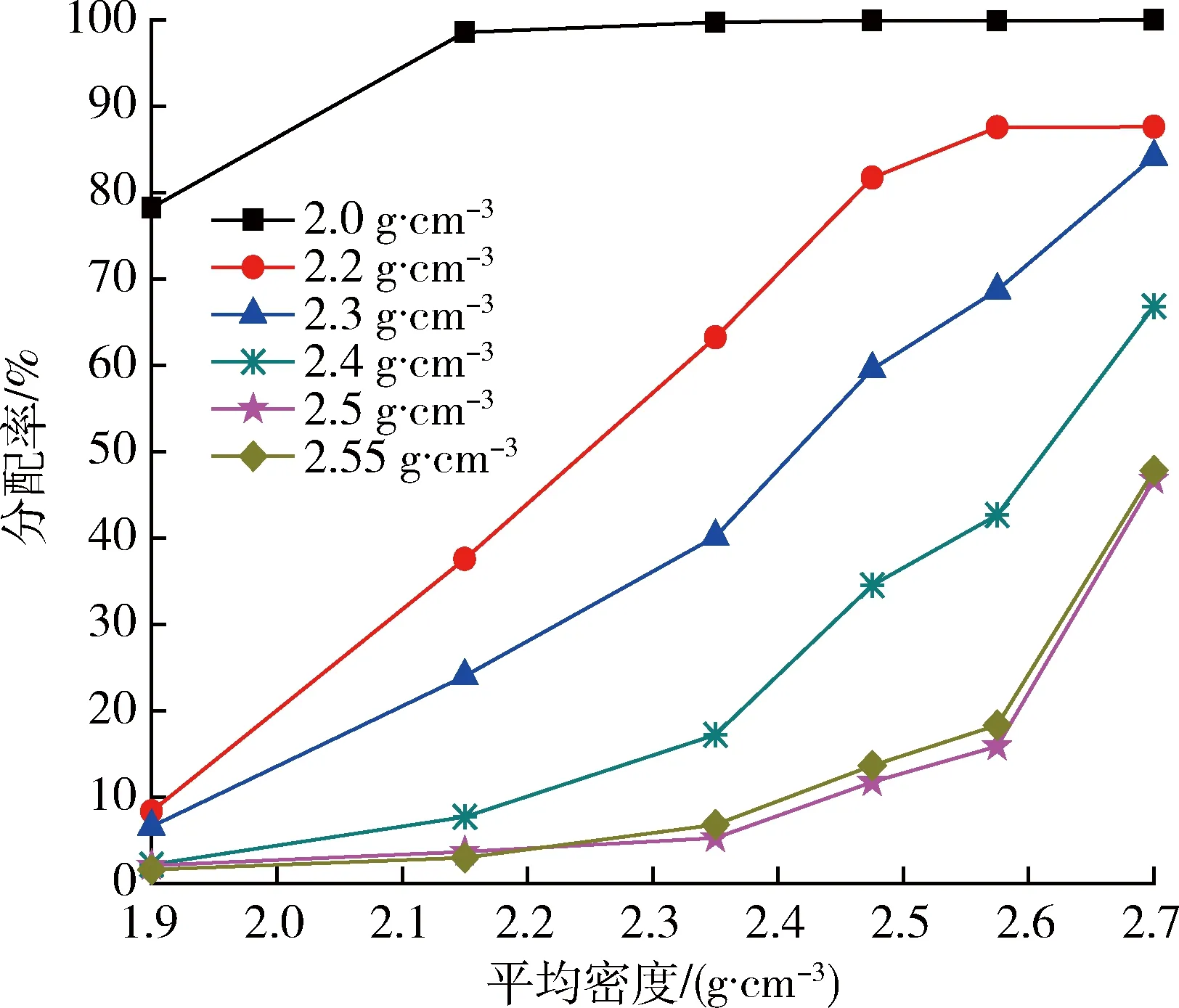

将底流口直径为Φ24 mm时,不同悬浮液密度下得到的产品做浮沉并绘制分配曲线,如图4所示。由图4可以看出:悬浮液密度2.0 g/cm3时,基本没有分选作用;随悬浮液密度增加,分选效果变好,但是低密度级在底流中分配率略高;当悬浮液密度为2.4 g/cm3时,δp接近理想的分选密度2.6 g/cm3;悬浮液密度为2.5 g/cm3和2.55 g/cm3时,分配曲线基本重合,旋流器中的实际分选密度已经超过2.6 g/cm3,各密度级在底流中分配率低,大部分物料都从溢流排出,再提高悬浮液密度已经没有意义。

当底流口直径为24 mm,入料压力0.1 MPa,悬浮液密度为2.4 g/cm3时,实际分选密度接近2.6 g/cm3,可以得到产率为30.95%的矸石产品和产率为69.05%的高岭岩粗精矿。

图4 24 mm底流口时不同悬浮液密度的分配曲线

2.4 产品的化学组成分析

将上述悬浮液密度为2.4 g/cm3条件下得到的产品作化学组成分析,结果见表5。

表5 产品的化学组成分析

由表5中底溢流的化学组成来看,分选后两种产品的化学组成出现明显的差异,硅和铁在底流中明显富集,溢流产品中各杂元素的含量较低,并且硅铝比接近高岭石的理论值,可以作为高岭岩粗精矿回收。

3 结 论

以硅铁粉为重介质,旋流器为分选设备,研究了从煤矸石中回收煤系高岭岩的可行性。通过研究底流口直径、给料压力和悬浮液密度对分选的影响,探索了高岭岩在旋流器中分选的条件,实现了杂质矿物在高密度底流中的富集,得到较为纯净的高岭岩粗精矿。

1) 底流口直径较小时,作为最终矸石产品的底流产率较低;大底流口时可以通过调整悬浮液密度和入料压力等操作条件方便调整底流产率。

2) 底流口直径较小时,入料压力对产物产率影响较小;大底流口时,产物产率对入料压力的变化较敏感。

3) 当入料压力为0.1 MPa,底流口直径为24 mm时,改变悬浮液密度可以在很宽范围内改变底溢流的产率,悬浮液密度为2.4 g/cm3时,可以得到产率为69.05%的高岭岩粗精矿,此时最终矸石的产率为有30.95%。

[1] Cheng Hongfei,Yang Jing,Liu Qinfu,et al.A spectroscopic comparison of selected Chinese kaolinite,coal bearing kaolinite and halloysite—A mid-infrared and near-infrared study [J].Spectrochimica Acta Part A,2010,77(4):856-861.

[2] Ding Shuli,Liu Qinfu,Wang Mingzhen.Study of kaolinite rock in coal bearing stratum,North China[C]∥Procedia Earth and Planetary Science,The 6th International Conference on Mining Science,2009:1024-1028.

[3] 刘钦甫,许红亮,张鹏飞.煤系不同类型高岭岩中高岭石结晶度的区别[J].煤炭学报,2000,25(6):576-580.

[4] 徐春云.井下煤矸石液压分选技术研究[J].液压气动与密封,2014(2):5-7.

[5] 马宪民,宋晓茹.基于ARM核和CAN总线的煤矸石分选系统[J].仪器仪表学报,2005,26(8):305-307.

[6] 李成必,刘克俊.山西某煤系硬质高岭土除砂与分级工艺研究[J].国外金属矿选矿,2001(1):23-25.

[7] 陈强,刘佳,邓元臣,等.高岭土使用直径10mm水力旋流器超细分级的研究[J].非金属矿,2011,34(6):29-31.

[8] 陈建中.动筛跳汰机初选煤系高岭岩的研究[J].煤炭加工与综合利用,1997(5):43-46.

[9] 李海华,李伟,姜利明.大同矿区煤系高岭岩回收工艺的探讨[J].煤炭加工与综合利用,2016(1):68-71.

[10] 徐建平.国内外重介质选煤技术现状及发展趋势[J].中国矿业,1998,7(1):67-70.

[11] 魏祥松,黄启生,李宇新.花果树磷矿重介质选矿研究与应用综述[J].化工矿产地质,2010,32(3):186-188.

[12] 刑恩惠.重介质在金刚石选矿中的应用[J].非金属矿,1997(6):56-58.

[13] 袁树来,等.中国煤系高岭岩(土)及加工利用[M].北京:中国建材工业出版社,2001.

Separationofcoalbearingkaoliniteusingdensemediumcyclone

LIU Yanli1,2,FAN Minqiang1

(1.College of Mining Engineering,Taiyuan University of Technology,Taiyuan 030024,China;2.College of Coal Engineering,Shanxi Datong University,Datong 037003,China)

In order to improve the recovery of coal bearing kaolinite,the dense medium separation was carried out with ferrosilicon as dense medium in a dense medium cyclone.The investigation was focused on the underflow orifice diameter,the feed pressure and the suspension density affecting the yield and distribution rate of the products.The results showed that the recovery of kaolinite primary concentrate was 69.05% in the condition of underflow orifice Φ24 mm,the feed pressure 0.1 MPa and the suspension density 2.4 g/cm3,respectively.As the narrow density range and the poor wash ability of raw ore,the structure parameter and the technical parameters of the cyclone must be further optimized.

kaolinite;gangue;cyclone;ferrosilicon;dense medium

TD98;TD942

A

1004-4051(2017)10-0142-04

2017- 06-20责任编辑刘艳敏

刘彦丽(1977-),女,河北平山人,讲师,研究方向为矿物加工工程,E-mail:lylme2909@163.com。