A/O/O工艺处理含油污水的模拟评估

2017-10-31牟桂芹宋项宁郭亚逢曹永友赵乾斌

牟桂芹,宋项宁,郭亚逢,曹永友,赵乾斌,姚 猛

(中国石化 青岛安全工程研究院,山东 青岛 266101)

A/O/O工艺处理含油污水的模拟评估

牟桂芹,宋项宁,郭亚逢,曹永友,赵乾斌,姚 猛

(中国石化 青岛安全工程研究院,山东 青岛 266101)

利用BioWin 5.0软件建立了某炼油厂A/O/O工艺处理含油污水的数学模型,对其工艺参数进行了评估,并提出了改进建议。经调整部分动力学参数后,模拟结果与实测值吻合度较好,相关系数在0.75~0.81之间,建立的模型可较好反映工艺的运行工况。模拟优化主要针对一级处理装置,在仅考虑NH3-N和COD去除的情况下,目前装置的工艺参数较合理,若考虑TN,无法实现TN和NH3-N同时达标。对一级处理装置的模型进行改进后,出水模拟值中COD轻微上升2%,但ρ(NH3-N)和TN分别下降83%和66%,可有效减轻后续处理装置负荷。

BioWin 5.0软件;含油污水;A/O/O工艺;模拟评估

与市政污水处理有较为成熟的生化处理工艺(如A2/O、倒置的A2/O、氧化沟和SBR等)[1]不同,炼油厂含油污水处理设计起步晚,较多借鉴了化工设计,通常采用隔油和气浮作为预处理工艺[2],形成了一套独特的生化处理工艺,如A/O/A/O、O/O和A/O/O工艺等。由于在设计初期并未系统考虑未来的污水增量、TN脱除和节能降耗需求,以至于这些工艺大都存在着短板,尤其是针对目前日趋严格的TN排放标准而言。从前期调研情况来看,这些工艺运行存在着管理粗放、调控依靠人工经验的弊端。随着水体污染控制要求的不断提高,生化段的过程控制显得尤为重要[3]。用数学模型对生化段进行评估能够正确反映其运行状况,节约人力和资源成本[4-6]。在现有的商业软件中,BioWin模拟软件在北美等地作为污水厂设计和管理的工具已得到广泛应用[7]。而在国内,对炼油厂含油污水生化段设计或运行的数学模拟鲜有报道。

本工作利用BioWin 5.0软件建立了某炼油厂A/O/O工艺处理含油污水的数学模型,对其工艺参数进行了评估,并提出了改进建议。

1 某炼油厂含油污水处理概况

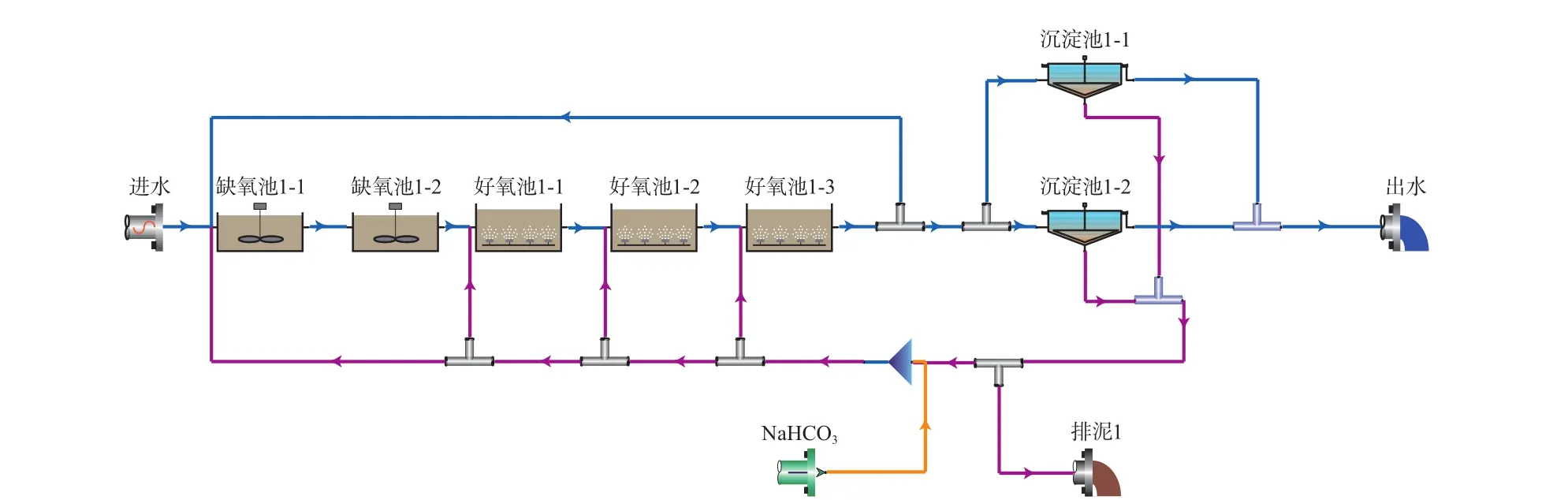

该炼油厂含油污水的处理流程见图1。含油污水经过格栅去除杂质后进入除油段(隔油池、调节池和两级浮选)去除石油类,再进入生化段(A/O/O和BAF)进一步处理,最后经活性炭塔过滤进入监测池,部分回用、部分排放。进水温度常年保持在31~36 ℃,水量变化较小,平均约3 500 m3/d。A池内无曝气,无污泥回流,也无搅拌装置;一级、二级O池的DO分别控制在0.3,2.0 mg/L。一级沉淀池的污泥分别回流至一级O池的3个池子中,按3∶1∶1的比例回流,总回流量3 600 m3/d,排泥量48 m3/d,泥龄为29.3 d;二级沉淀池的污泥也分别回流到二级O池的3个池子中,也按3∶1∶1的比例回流,总回流量3 600 m3/d,排泥量20 m3/d,因池内污泥较少,并未计算污泥龄。于一级和二级回流线路上投加1 m3/d浓度为0.6 mol/L的NaHCO3以维持整个系统的碱度,促进硝化反应[8]。

图1 含油污水的处理流程

现场调研表明,进入BAF的污水COD较低,微生物生长较难维持,故后文的生化段模拟针对A/O/O工艺,其各构筑物参数见表1,可分为一级处理装置和二级处理装置。

表1 A/O/O工艺各构筑物参数

2 工艺模型的建立

2.1 污水特征化组分参数的确定

根据A/O/O工艺5 d(2016年9月1日至2016年9月5日)的水质实测数据,利用BioWin软件自带的进水水质组分化计算器程序进行计算[9],结果见表2,其余参数采用默认值。由表2可见:快速降解COD和挥发性脂肪酸较高,这是因为该厂含油污水中小分子酸的占比较高;非降解溶解COD(难降解COD)相较于软件默认值明显偏高,这主要是含油污水中的惰性有机物和采油过程中加入的助剂造成的[10];NH3-N占总凯氏氮(TKN)的比例偏低,这是因为污水中混入的汽提净化水中含有一定量的有机氮。

表2 A/O/O工艺的污水特征化组分参数

2.2 进水水量水质的确定

收集该厂2016年1月19日至9月29日人工监测数据作为历史数据,并于2016年9月1日至9月10日对该厂进行补充采样,形成该厂完整的进水水量水质数据。该时段进水水量水质的平均值如下:流量3 500 m3/d,COD 530.87 mg/L,TKN 49.06 mg/L,无机悬浮固体含量15 mg/L,碱度6.40 mmol/L。

2.3 模型的建立及模拟运行

根据A/O/O工艺流程,建立数值模拟的模型,见图2。

图2 A/O/O工艺的模型

将构筑物尺寸、工艺参数、特征化组分参数和进水水量水质实测值输入模型,进行动态模拟,比较出水水质的模拟值和实测值。由于该工艺是分段回流,故将一级和二级O池按实际的回流方式各分成3个池子;沉淀池采用模型沉淀池,使用修正的Vesilind模型。

2.4 参数校正及模拟结果

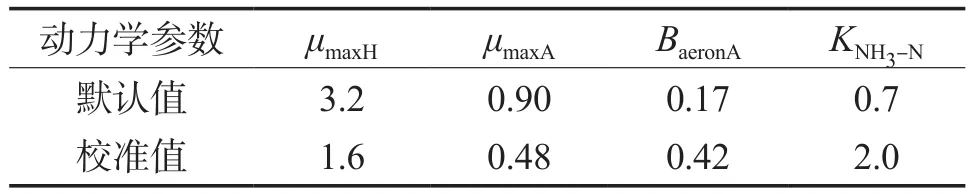

初步模拟结果表明一级、二级出水COD的模拟值与实测值的偏差较小,相关系数分别为0.76和0.78,二级出水NH3-N的模拟值与实测值相差较大,相关系数为0.54。对动力学参数进行敏感性分析后发现,普通异养菌最大单位生长速率(μmaxH)对出水COD影响较大;氨氧化菌的最大单位生长速率(μmaxA)、好氧衰减速率(BaeronA)以及NH3-N半饱和常数(KNH3-N)对出水ρ(NH3-N)影响较大。因此,需对这4个参数进行调整,具体见表3。

表3 动力学参数的调整

经过参数校正后,二级出水NH3-N模拟值与实测值相关系数为0.75,一级、二级出水COD模拟值与实测值相关系数分别为0.77和0.81。此外,模拟结果显示:一级O池3个池子MLSS的模拟值维持在3 000,3 500,4 000 mg/L左右;二级O池的3个池子中几乎没有污泥。这与实测MLSS数据基本相符。以上模拟结果表明,所建立的模型可以反映目前A/O/O工艺的实际运行情况。

目前一级和二级生化处理装置出水污染物浓度基本相同,仅一级生化处理装置就可完成绝大部分污染物的去除。二级生化处理装置中几乎没有污泥,可理解为水力通道,因此二级生化处理装置可作为应急装置,仅在高浓度冲击下进行污泥快速培养。常规状况下一级生化处理装置出水可以直接进BAF,故后续的模拟优化主要针对一级生化处理装置。现有工艺条件下,一级生化处理装置的出水COD为73.71 mg/L,ρ(NH3-N)为1.90 mg/L,TN为28.9 mg/L。目前石化行业的污染物排放标准日趋严格,2017年开始将对TN的排放加以控制,GB 31570—2015《石油炼制工业污染物排放标准》[11]中TN的排放限值为30 mg/L,而一些地方标准更为严格。目前大多数厂的处理工艺流程较长,基本能够达到总排口COD低于50 mg/L的排放标准,但后续的处理流程(如砂滤和臭氧催化氧化等)对TN基本没有去除。

3 工艺参数的优化

工艺优化主要针对一级生化处理装置。以该厂2016年1月19日至9月29日进水水质水量实测值的平均值作为入流参数,进行静态模拟。该段时间的工艺参数如下:污泥回流量3 600 m3/d(污泥回流比约100%),排泥量48 m3/d,一级O池的3个池子DO均控制在0.3 mg/L。通过调节污泥回流比、排泥量和DO等工艺参数来考察一级生化处理装置的3个主要出水指标(COD、ρ(NH3-N)和TN)的变化,考察有无提标的可能性。

在其他工艺参数不变的条件下,调节污泥回流比在25%~180%之间变化,模拟出水各指标的变化。污泥回流比对出水水质的影响见图3。由图3可见,随着污泥回流比的增大:出水COD轻微上升;出水TN几乎不受影响;出水ρ(NH3-N)呈现先迅速降低而后几乎不变的走势,当回流比大于等于100%后ρ(NH3-N)几乎无变化。该厂目前实际控制的污泥回流比约为100%,依据以上所述,目前该厂对污泥回流比的控制是比较合理的。

图3 污泥回流比对出水水质的影响

在其他工艺参数不变的条件下,调节排泥量在24~72 m3/d之间变化,排泥量对出水水质的影响见图4。

图4 排泥量对出水水质的影响

由图4可见,随着排泥量的增加:出水COD轻微下降;TN几乎不受影响;ρ(NH3-N)缓慢上升。这是由于:维持较低的排泥量时,系统污泥龄长且泥量大,有利于NH3-N的去除;但该工艺没有缺氧段,故出水TN不受影响;同时排泥量提高有助于降低沉淀池的出水SS,故出水COD轻微下降。但若一味为了去除NH3-N而维持过高的泥量易造成活性污泥中死泥占比偏高,还会给后续沉淀池增加处理负荷。因此,不能仅考虑NH3-N的去除而一直降低排泥量,通常将好氧池MLSS维持在2 000~4 000 mg/L较适宜。该厂的排泥量为48 m3/d,此时对应的一级O池3个池子的MLSS分别为3 120,3 670,4 088 mg/L,可以认为是控制的比较合理。

在其他工艺参数不变的条件下,调节DO在0.3~4.0 mg/L之间变化,DO对出水水质的影响见图5。由图5可见,随着DO的提高:出水COD几乎没有变化;ρ(NH3-N)持续降低;TN持续增高。DO升高对NH3-N和TN造成的影响是相反的。该厂目前维持DO在0.3 mg/L的原因在于:一是此DO值下曝气能耗较低;二是此DO值下可能发生同步硝化反硝化反应[12],有可能去除部分TN。但此种情况下系统抗TN冲击的能力较差,若进水TN稍有提高,则出水TN很容易超标。如进水TN为60.00 mg/L时,出水TN模拟值为39.66 mg/L,超过了30 mg/L的排放限值。

图5 DO对出水水质的影响

综上所述,不论工艺参数如何调节,均无法实现NH3-N和TN的稳定脱除,故需对目前的工艺进行改进。

4 工艺改进

考虑到A/O工艺具有较好的TN脱除功能[13],且与现有的工艺流程最为相近,故对一级处理装置的模型进行以下改进:在A池内安装推进器(防止形成死泥),开启沉淀池至A池的回流管线,并于O池出口处增设一条回流管线至A池,形成完整的A/O工艺,见图6。此时A池为缺氧池,电子受体为硝酸盐,O池DO控制在2.0 mg/L,排泥量控制在60 m3/d。

按A/O工艺的常规设置,污泥回流比控制在50%,硝化液回流比控制在200%,在此状况下做静态模拟。改进后的工艺出水模拟值如下:COD 75.47 mg/L,ρ(NH3-N)0.33 mg/L,TN 9.83 mg/L。相较于改进前的一级生化处理装置的模拟结果,出水COD轻微上升2%,ρ(NH3-N)和TN分别下降83%和66%,可有效减轻后续装置的处理压力。

图6 改进后的一级处理工艺模型

5 结论

a)经调整部分动力学参数后,模拟结果与实测值吻合度较好,相关系数在0.75~0.81之间,建立的模型可较好反映工艺的运行工况。

b)模拟优化主要针对一级生化处理装置。在仅考虑NH3-N和COD去除的情况下,目前装置的工艺参数较合理;若考虑TN,无法实现TN和NH3-N同时达标。

c)一级生化处理装置的改进方法如下:在A池内安装推进器,开启沉淀池至A池的回流管线,并于O池出口处增设硝化液回流管线至A池,形成完整的A/O工艺。相较于改进前的模拟结果,出水COD轻微上升2%,但ρ(NH3-N)和TN分别下降83%和66%,可有效减轻后续装置的处理负荷。

d)利用数学模型进行模拟评估可有效指导含油污水生化段的运行管理和优化改造,应进一步推广普及。

[1] 石雯琴. 城镇污水处理厂A/O工艺与三槽式氧化沟工艺比较研究[D]. 上海:复旦大学,2013.

[2] 武文丽,颜家保,纪南南,等. 炼油废水中异养硝化-好氧反硝化菌的筛选[J]. 化工环保,2015,35(4):354 - 358.

[3] 罗隆. 污水生化处理系统的软测量及自适应优化控制策略研究[D]. 广州:华南理工大学,2014.

[4] 李鑫玮,郝二成,刘锟. 用于再生水生产的生物滤池工艺模拟和优化[J]. 给水排水,2015,41(9):129 -133.

[5] 董进波,张磊,陈恒宝,等. BIOLAK工艺的BioWin稳态模拟及优化研究[J]. 环境科学与管理,2015,40(11):96 - 101.

[6] 胡坚,陈恒宝,王燕,等. 镇江某污水处理厂脱氮除磷工艺模拟与优化[J]. 给水排水,2016,42(3):122 - 124.

[7] 仇付国,杜建国,顾军农,等. 数学模拟技术对MBR工艺的模拟与优化[J]. 中国给水排水,2013,29(19):120 - 125.

[8] 赵新. 炼油废水中氨氮的去除与控制[J]. 化工环保,2011,31(5):444 - 446.

[9] 卢欢亮,胡志荣,叶向东,等. 城市污水处理CASS工艺模拟与优化[J]. 给水排水,2015,41(6):112 -116.

[10] 雷乐成,陈琳,张瑞成. 油田废水的COD构成分析及生物可降解性研究[J]. 给水排水,2002,28(6):44 - 47.

[11] 环境保护部科技标准司. GB 31570—2015 石油炼制工业污染物排放标准[S]. 北京:中国环境科学出版社,2015.

[12] 荣宏伟,张朝升,彭永臻,等. DO对SBBR工艺同步硝化反硝化的影响研究[J]. 环境科学与技术,2009,32(8):16 - 19.

[13] 郭宏山. 炼油废水处理的现状、问题及对策[J]. 化工环保,2010,30(2):93 - 99.

Simulation evaluation of oily wastewater treatment by A/O/O process

Mu Guiqin,Song Xiangning,Guo Yafeng,Cao Yongyou,Zhao Qianbin,Yao Meng

(Sinopec Safety Engineering Institute,Qingdao Shandong 266101,China)

A mathematical model for treatment of oily wastewater in a re finery by A/O/O process was established based on BioWin 5.0 software. The operating parameters were evaluated and suggestions for improvement were given. After adjusting part of the kinetic parameters,the simulation results were in good agreement with the measured values,the correlation coefficients were 0.75-0.81,which indicated that the established model could reflect the operation of the process nicely. The simulation optimization mainly focused on the primary treatment unit. When considering NH3-N and COD removal,the current operating parameters were proper. However,if TN removal was needed,this unit could not guarantee TN and NH3-N removal simultaneously. After improving the model of the primary treatment unit,the simulated value of effluent COD increased slightly by 2%,but ρ(NH3-N)and TN decreased by 83% and 66%respectively,which effectively reduced the load of the subsequent treatment unit.

software BioWin 5.0;oily wastewater;A/O/O process;simulation evaluation

X703

A

1006-1878(2017)05-0538-05

10.3969/j.issn.1006-1878.2017.05.008

2016 - 12 - 30;

2017 - 05 - 10。

牟桂芹(1969—),女,山东省青岛市人,硕士,高级工程师,电话 0532 - 83786658,电邮 mugq.qday@sinopec.com。联系人:宋项宁,电话 0532 - 83786983,电邮 songxn.qday@sinopec.com。

(编辑 魏京华)