漏磁检测技术的研究与发展现状

2017-10-25沈功田王宝轩

沈功田 王宝轩 郭 锴

(1.中国特种设备检测研究院 北京 100029)(2.中特检科技发展(北京)有限公司 北京 100029)

检测技术

漏磁检测技术的研究与发展现状

沈功田1,2王宝轩1郭 锴2

(1.中国特种设备检测研究院 北京 100029)(2.中特检科技发展(北京)有限公司 北京 100029)

漏磁检测技术是一种用来检测铁磁性材料表面腐蚀、凹坑、凹槽、裂纹等缺陷的电磁无损检测方法,已被广泛应用于大型常压储罐、压力管道及元件和钢丝绳的检测。本文给出了漏磁检测技术的原理及特点;综述了国内外漏磁检测技术的理论研究和应用研究现状及漏磁检测信号的放大、滤波、处理方式和缺陷识别等处理方法;分析了影响漏磁检测结果的磁化强度、提离、扫查速度、缺陷位置及形状、表面状态等各种影响因素;介绍了国内外钢管(棒)生产线自动化漏磁检测设备、钢丝绳漏磁检测仪、储罐底板漏磁检测仪、管道外部漏磁检测仪、管道内漏磁检测器等仪器设备和相应的检测标准;最后指出漏磁检测技术目前仍然存在的问题和发展趋势。

漏磁 无损检测 铁磁性材料 综述

漏磁(MFL,Magnetic Flux leakage)是一种电磁(EM,Electromagnetic)无损检测方法。它广泛应用于石油、石化、港口、钢铁及交通等领域,可对棒材、杆材、压力管道、压力容器、钢丝绳、储罐、起重机及铁轨等铁磁性构件进行腐蚀、凹坑、裂纹等缺陷的快速检测。

1 漏磁检测原理及特点

漏磁技术从磁粉检测技术中发展而来[1],起源于1906年南非的C.Mc Cann等在钢丝绳断丝探伤方面的研究[2]。GB/T 31212—2014《无损检测 漏磁检测总则》对漏磁检测原理给出了明确描述:铁磁性构件被磁化器磁化后,构件内会产生磁场,若构件上存在腐蚀等缺陷,磁场会泄漏到构件外部,形成漏磁场,如在磁化器中部适当位置放置—个磁场传感器,则可探测到该漏磁场。由于漏磁场强度与缺陷相关,可以通过对漏磁场信号的分析来获得构件上的缺陷情况[3]。

漏磁检测受扫查速度、扫查方向、提离值、被检工件的尺寸和电磁特性以及检测仪器的磁化能力等因素的影响,但该方法具有的非接触特性,使得通常情况下无需对被检件表面进行特殊处理,具有检测速度快、成本低的优点,既可用于铁磁性材料或元件制造过程中的检测,也可用于相关设备的在役和在线检测[3]。

根据铁磁性材料的磁化特性和剩余磁场特性,漏磁检测分为剩磁场检测法和有源磁场检测法。剩磁场检测中,传感器检测的是缺陷处微弱的剩余漏磁场,因此要求传感器的磁灵敏度较高,同时对信号的处理要求也较高。有源磁场检测法一般采用磁化器[4],磁化方式包括直流磁化(包括永磁体磁化)和交流磁化。为检测出缺陷漏磁场,被检铁磁构件需被磁化到一定的程度。典型铁磁材料的磁化曲线如图1所示,一般情况将被检构件磁化至近饱和区[5]。

图1 铁磁性材料典型磁化特性曲线

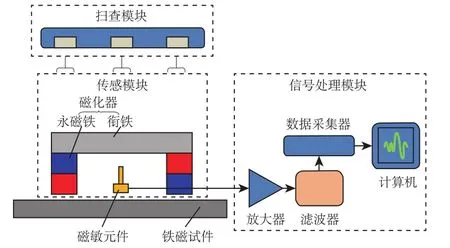

一般的漏磁检测仪器主要包括传感模块、信号处理模块及扫查模块。如图2所示,传感模块可磁化被检对象,拾取原始漏磁信号并将其转化为电信号,主要包括磁化器、磁敏元件等,目前磁化器大多采用永磁铁与衔铁的组合方式;信号处理模块可处理漏磁电信号,包括放大器、滤波器、数据采集器及计算机等;扫查模块可搭载传感模块对被检对象进行扫查,包括电动、流体压差驱动及手动扫查等方式。

图2 漏磁检测仪示意图

2 国外研究现状

目前已有多国研究人员及公司开展了漏磁检测技术的研究,如前苏联Zastsepin团队、美国Iowa State University的Y. Sonho团队、韩国Pusan National University的H. M. Kim团队、Queen’s University的S.Lenard团队、德国Foster公司、美国Tuboscope公司、英国Silver Wing公司、英国Brtisih Gas公司、加拿大诺兰达矿业有限公司等。国际上对漏磁技术的研究主要在漏磁理论、应用、影响因素及信号处理等方面。理论方面提出了磁偶极子模型和数值解方法;应用方面针对钢棒、钢丝绳、管道、储罐等开发并研制了相应的设备与系统。

2.1 理论研究现状

前苏联学者Zastsepin等[6,7]提出了用于计算缺陷漏磁场的磁偶极子模型,成为漏磁检测解析法的基础理论之一。Shcherbinnin等[8]采用该模型得出了试件有限长开口裂纹的磁场分布。Edwards等[9]研究了缺陷形状参数与漏磁场之间的对应关系,推导了裂纹缺陷的表达式,得出漏磁场强度与缺陷深度近似呈线性关系。

Hwang和Lord[10]将铁磁性材料磁导率与漏磁场进行了关联分析。1988年,Atherton[11]利用有限元法,研制了检测装置对漏磁场做了具体分析,得到了漏磁信号与裂纹缺陷的关系。H. M. Kim团队[12]利用三维有限元分析方法对轴向裂纹的漏磁检测进行了研究。Y. Sonho等研究了漏磁场的影响因素,推导出了关于漏磁场的矢量偏微分方程[13]。

2.2 应用研究现状

Zuschlug[14]提出了利用磁敏元件进行漏磁检测。Tuboscope公司研制了Amalog、Wellcheck等漏磁检测装置,应用于无缝钢管及井口的检测。Silver Wing公司研发了储罐和管道漏磁扫查装置,如FIOORMAP 2000储罐底板检测装置[15]。

1973年Brtisih Gas公司采用MFL-PIG对天然气管线进行了在役检测[16]。ICO公司的EMI漏磁探伤仪用于检测管体的横向和纵向缺陷,并结合超声测厚技术,提供综合检测服务[17]。2012年,韩国学者Hui Min Kim, Yong Woo Rho等[18]针对管道裂纹问题设计了一种圆周磁化的漏磁检测探头,对磁场进行了有限元分析,证明了该探头的可行性及实用性。之后,该团队利用研制的圆周磁化漏磁检测设备对管道轴向裂纹进行了检测评价[12]。

3 国内研究现状

3.1 理论研究现状

华中科技大学杨叔子、康宜华及武新军等研究了漏磁检测中的磁化技术[19]。康宜华与孙燕华等[20,21]研究了漏磁强磁化强度下检测穿透深度问题。孙燕华[22]通过对漏磁检测方法及工况的分析,采用磁折射、磁扩散和磁压缩来描述缺陷漏磁场的形成机制。武新军、王学宇等[23]主要研究了储气井漏磁内检测关键技术,提出了根据基尔霍夫定律与多路并联原理的磁路模型,并结合三维有限元仿真与实验给予验证。

清华大学李路明团队[24,25]运用有限元法研究了提离值与裂纹漏磁场的关系,提出传感器提离并非越小越好;分析了磁化强度与缺陷尺寸对漏磁信号的影响。上海交通大学黄作英、阙沛文等[26]采用有限元对漏磁进行了仿真分析,结合三维CAD和PDM组建了漏磁检测器的研发系统,提高了漏磁检测器的研发效率。

沈阳工业大学杨理践、张国光等[27,28]开展了管道漏磁内检测技术研究。利用ANSYS分析了缺陷与漏磁场信号的关系,指出漏磁信号与缺陷特征存在一定的关系,可利用漏磁信号对缺陷特征进行定量评估;研究了基于剩磁效应的弱磁漏磁检测技术。

东北石油大学戴光等[29]建立了换热管漏磁3D有限元模型,研究分析了磁化器对缺陷漏磁场的影响。合肥工业大学何辅云等[30]研究了漏磁数据压缩算法以及缺陷识别方法。厦门大学吴德会等[31,32]提出了交流励磁条件下变励磁漏磁检测新方法。南京航空航天大学王平等[33]通过理论分析和有限元法(FEM)对动态磁化中的速度效应进行了研究,在实验室条件下得出漏磁检测技术对缺陷可实现有效的高速检测,最大扫查速度约200km/h。

3.2 应用研究现状

国内的华中科技大学、中国特种设备检测研究院、东北石油大学、沈阳工业大学、清华大学、爱德森公司、合肥工业大学等单位研制了相应的漏磁检测设备及仪器[34]。

1984年华中科技大学杨叔子等针对钢丝绳检测开展研究,开发研制了系列化(φ2~φ200mm)钢丝绳检测仪,之后又开发了矿用钢丝绳在线检测装备,已应用于管件制造厂、石油、电梯、起重机、索道等领域。1999年研制了第一代斜拉桥缆索检测系统,之后持续改进,现已开发研制到第三代斜拉桥缆索检测系统,并在斜拉桥上做了测试实验。此外,华中科技大学开发了油田管杆检测系统(包括抽油杆、井口油管、套管、钻杆等),石化管道检测系统如HTP- II型直管检测系统、HTP-I型弯头检测系统,棒材、管材高速自动探伤漏磁检测系统,储罐检测装置及水冷壁管漏磁检测装置等。

东北石油大学研制了管道漏磁扫描仪以及储罐底板漏磁检测仪。沈阳工业大学开展了管道漏磁在线检测系统的研究,成功开发了φ720mm管道漏磁内检测器,打破了国外漏磁内检测技术的垄断,并在管线上成功应用。清华大学研制了管道漏磁检测仪,实现了对管道的无损检测;开发了φ1024mm等规格的管道内检测器[35]。合肥工业大学何辅云团队[36]对石油管道进行了漏磁检测,通过比较现场检测到的信号与缺陷模板信号,实现管道内外壁缺陷的识别。此外,爱德森公司研制了MFL-4000漏磁检测设备。

4 检测影响因素研究

针对工程应用的实际情况,国内外学者对漏磁缺陷检测的影响因素开展了不少研究工作,主要包括检测仪器和检测对象两方面的影响。本节对以下六种影响因素加以介绍。

4.1 磁化强度的影响

磁化是实现漏磁检测的必备条件。磁化强度的选取既要保证检测灵敏度,又要尽可能减小磁化器的重量。磁化强度越高,缺陷漏磁场越大;当磁化强度使铁磁材料达到近饱和状态时,缺陷漏磁场已足够大。一般要使被检对象磁化至近饱和状态[15,37]。

4.2 提离的影响

一般情况下提离值越大,漏磁场强度越小。设计的机械结构必须保证在检测时提离值保持恒定[15]。被检材料表面的涂层等的厚度对漏磁检测影响很大,非铁磁涂层厚度的增加相当于提离距离的增大,因此随着涂层厚度的增加,漏磁场强度减小,检测灵敏度降低。

于清澄等[38]利用有限元分析不同提离对漏磁检测的影响。吴德会等[39]利用ANSYS建立3D FEM仿真模型,并根据麦克斯韦方程组推导了缺陷漏磁场分布,并制造人工缺陷进行实验,分析了不同提离值下的缺陷漏磁信号。得出不同尺寸缺陷对应的可选提离值,如当缺陷深度小于3mm时,提离可取2~2.5mm;当缺陷深度在3~6mm时,提离可取2.5~3.5mm。

4.3 检测速度的影响

漏磁检测过程中应尽可能使检测速度均匀;突然的加速或减速会带来涡流噪声。杨理践团队[40]通过有限元仿真分析对漏磁速度效应做了相应研究,得出速度越快,漏磁信号会越小且会失真的结论。当扫查速度大于8m/s,漏磁信号值会降低并伴随信号失真,难以进行漏磁检测。

4.4 缺陷方向、位置和尺寸的影响

缺陷方向对漏磁检测具有较大影响,当缺陷方向与漏磁磁化方向平行时,漏磁场最弱。缺陷位置对漏磁检测也具有一定影响,如分布在管道内外壁上缺陷其漏磁场强度不同,缺陷埋藏深度越小漏磁场越大。缺陷的大小对漏磁场影响很大,缺陷深度越大漏磁场越大[15,37]。

4.5 表面粗糙度的影响

当试件表面粗糙度不同时,探头与被检试件的提离值也会相应改变,进而影响漏磁检测。邓志扬,杨芸等[41]探求了粗糙度与裂纹缺陷漏磁检测灵敏度的关系,通过人工裂纹进行了漏磁测试实验,得出表面粗糙度越大,缺陷检出灵敏度越低。并通过ANSYS软件仿真分析得出了最小可检裂纹深度d与表面粗糙度r的关系,即d=2r,如果裂纹实际深度小于该最小可检深度,则不能检出缺陷。

4.6 表面附着物的影响

被检试件表面的氧化皮、铁锈、焊疤以及附件等,在检测过程中可能会产生干扰信号,对漏磁检测信号的缺陷识别有一定的影响。目前鲜有学者对其影响进行报道,有待后续研究。

5 信号处理方法研究

漏磁检测过程中会产生多种干扰噪声,对信号进行降噪滤波是缺陷识别的关键环节。为了除噪并获取良好的检测效果,需采用漏磁信号处理技术。信号处理包括放大、滤波、识别、压缩等。

5.1 信号放大

信号放大是将获取的微弱原始信号进行放大,对于突变的信号,可采用交流放大,通过偏置或耦合等手段消除信号中的直流或低频分量;对于缓慢变化的信号,采用直流放大[17]。

5.2 信号滤波

信号滤波主要包括模拟滤波和数字滤波。模拟滤波方法主要包括:空间滤波、时间滤波和时空滤波。当探头与被检试件的相对运动速度不变时,采用空间滤波。当检测速度波动时采用时空滤波,此时特征频率随传感器扫查速度波动而变化[17]。数字滤波主要包括均值滤波、中值滤波、限幅滤波等,这里不再详细描述。

5.3 处理方式

根据漏磁检测信号的特点,可采用硬件信号处理方法、软件信号处理方法以及软硬件结合的信号处理方法来抑制干扰信号以提高信噪比和检测灵敏度。

如图3所示,硬件处理电路把磁敏元件检测到的微弱漏磁信号经过放大器放大适当程度,然后进入A/D转换电路,开始下一阶段的数字处理。软件漏磁信号处理算法简单,运行时间短,可解决漏磁检测的实时性问题。黄松岭团队采用软硬件结合的漏磁信号处理方法,抑制了磁场梯度、工频及高频干扰,提高了信噪比[42]。

图3 硬件信号处理电路框图

5.4 识别方法

对漏磁信号的诊断识别主要有小波变换、神经网络、离散傅里叶变换、相关分析、支撑矢量基等方法。

陈正阁,王长龙等[43]对军用装备进行漏磁检测时,采用离散小波分解与重构算法实现降噪,能提升检测的信噪比。宋志强等[44]研究了降噪压缩方法,提出了Haar小波漏磁信号降噪压缩算法,在降噪压缩处理时,保留了高频信号特征,避免了信号失真的出现。

田凯等[45]将BP神经网络与贝叶斯算法结合用于漏磁缺陷量化,控制了网络模型的复杂度,实现对缺陷长宽深的量化。A.A. Carvalho团队采用人工神经网络识别漏磁检测中缺陷漏磁场信号[2]。J. Daniel团队[46]利用小波变换和神经网络方法分析了漏磁缺陷信号的特征。T. Nara团队[47]采用了离散傅里叶变换(DFT)算法处理了漏磁检测信号,实现了管道裂纹的探伤。

焦敬品等对低频漏磁信号进行分析处理,提取出低频漏磁信号的幅值和相位信息,用于铁磁构件内外表面损伤检测与定量评价。在低频漏磁中,激励与接收的漏磁信号为同频的三角函数(余弦或正弦)信号,利用二者的幅值比作为幅值表征参数。对信号进行相关分析,可得到接收信号相对于激励信号的相位变化,作为相位表征参数。利用零时延下励磁信号与漏磁信号互相关函数及自相关函数,得到漏磁信号的相位变化[48]。

杨理践团队以漏磁信号轴向分量所占通道个数、正负峰值出现的先后顺序、幅值以及曲线轴向长度作为分析判别管道附属部件与缺陷的依据,通过有限元计算和实验验证相结合得出:法兰、补板、焊缝三者漏磁信号轴向分量峰值为负极性,属于增厚型漏磁场,与缺陷的减薄型漏磁场极性相反;三通属于复合型漏磁场且为圆形,漏磁信号轴向分量两端峰值为负极性,内凹处峰值为正极性[49]。

6 国内外漏磁检测仪器现状

6.1 国外仪器现状

国外目前已有多家公司有成熟的漏磁检测仪器产品,主要包括自动生产线漏磁检测设备、钢丝绳漏磁检测仪、储罐底板检测仪、管道外检测仪以及管道内检测设备等。

●6.1.1 元件自动生产线漏磁检测设备

国外自动生产线漏磁检测设备生产厂家主要有Tuboscope与db PRUFTECHNIK等。美国Tuboscope公司的自动生产线漏磁检测设备主要有Amalog、WellChek、Sonoscope等。其中Amalog漏磁纵向检测系统非常成熟,见图4。自诞生以来已经在世界各地销售了数百套,主要应用于钢管厂,用于探测直径从60.4~609.4mm管材的横向缺陷、纵向缺陷、斜向缺陷、壁厚变化、分层、孔洞、凹坑、内折、外折等缺陷。

德国db PRUFTECHNIK公司的自动生产线漏磁检测设备为NOVAFLUX®棒材漏磁检测系统,见图5,该系统可用于无镀层或有镀层棒材和无缝管材的漏磁在线检测,可探测到深度小至0.1mm的裂缝。

图4 Amalog漏磁检测设备

图5 NOVAFLUX®超灵敏棒材漏磁检测系统

●6.1.2 钢丝绳漏磁检测仪

国外钢丝绳漏磁检测仪生产厂家主要有波兰Zawada NDT 以 及 美 国 NDT Technologies, Inc.等。其中波兰Zawada NDT公司的钢丝绳检测仪主要有MD-20,见图6。MD-20便携式钢丝绳检测仪是用来检测小直径的钢丝绳断丝和腐蚀的仪器,其适用范围为直径8~22mm的铁磁性钢丝绳,检测速度为 0.1 ~ 2.5m/s。美国 NDT Technologies,Inc. 公司的钢丝绳检测仪主要有LMA-75及LMA-300等,见图7,LMA-300钢丝绳检测仪适用的钢丝绳最大直径为83mm,适用的绳索导轨尺寸为25~83mm。

图6 MD-20便携式钢丝绳检测仪

图7 LMA-300钢丝绳检测仪

●6.1.3 储罐底板漏磁检测仪

国外储罐底板漏磁检测设备生产厂家主要有英国Silver Wing、美国Tes Tex等。其中Silver Wing的FLOORMAP VS储罐底板腐蚀扫查系统可以进行实时数据采集、显示、分析和储存。其可自动绘制罐底板图、整罐视图、单板视图;可添加目视检测、超声、磁粉检测的数据;可加入文字、图片注释,自动生成检测报告。FLOORMAP VS见图8。

美国Tes Tex公司的储罐底板检测设备主要有 Falcon 2000 Mark II、Falcon Jr及 Falcon Wingspan等。其中Falcon 2000 Mark II储罐扫描仪有许多套件可供选择,见图9。Falcons可以安装在Viper Crawler系统上,用于壁板或外壳检查,以及远程操作的罐顶检测扫描器。Falcon 2000 Mark II能检查焊缝,系统采用等距扫查仪,传感器通道数为16或64,覆盖距离为102mm。

图8 FLOORMAP VS储罐底板腐蚀扫查系统

图9 Falcon 2000 Mark II

●6.1.4 管道外检测仪

国外管道外部漏磁检测设备生产厂家主要有英国Silver Wing以及美国MFE等。英国Silver Wing公司的漏磁检测设备主要有Pipescan等。见图10,Pipescan管道扫描器可检测管道腐蚀,选择不同型号扫查探头可覆盖管径50~2400mm的管道。其主要参数为:检测管径范围为100~200mm;连续工作时间为8h;最大涂层厚度为6mm;灵敏度可调,最大灵敏度为6mm厚管壁30%的点蚀、12mm厚管壁40%的点蚀、16mm厚管壁50%的点蚀。

图10 PS500管道腐蚀检测仪

图11为美国MFE Pipescan管道漏磁扫描检测仪,其适用于管径大于127mm的管道,可实时显示数字信号,具有可供选择的3~6磁桥,检测宽度从210mm到420mm,扫描速度可达到1m/s。

图11 MFE Pipescan管道扫描器

●6.1.5 管道内检测器

目前国外较有名的管道内检测公司有美国的Tuboscope、GE PII、 德 国 的 ROSEN、 英 国 的British Gas、俄罗斯的NGKH等公司[50-52]。

漏磁内检测仪器主要有GE PII的三轴漏磁检测器MagneScanTriax、圆周漏磁检测器TranScan等;如图12(a)所示为MagneScanTriax三轴漏磁检测器,适用管径范围为304.8~965.2mm,适用壁厚范围为6~28mm,检测速度为0~5m/s,适用最大压力为22MPa。

ROSEN的管道漏磁内检测仪器有RoCorr MFL-A及RoCorr MFL-C等。如图12(b)所示为RoCorr MFL-A在线高分辨率管道漏磁内检测器,可检测点蚀、轴向及周向刻槽缺陷。该检测仪主要应用于石油和天然气管线。主要参数为:最大工作压力为15MPa,最大运行速度为5.0m/s,可通过管线最小曲率半径为1.5倍的管道直径,检测壁厚范围为4~32mm,最长工作时间为400h,最大检测距离为800km,距参考标记的轴向位置精度为1∶1000,距参考焊缝的轴向位置精度为±0.1m(±3.9°),周向位置精度为±5°。

图12 漏磁内检测仪器

6.2 国内仪器现状

国内漏磁检测仪器起步较晚,生产制造仪器的种类和数量相比国外较少。国内在1985年研制出第一代钢丝绳漏磁探伤仪。21世纪初国内成功研制了适用于储罐底板和管道的漏磁检测仪。

●6.2.1 钢丝绳漏磁检测仪

国内的钢丝绳漏磁检测仪的主要厂家有武汉华宇一目检测装备有限公司、洛阳泰斯特探伤技术有限公司等。武汉华宇一目钢丝绳探伤仪主要有HYM-R50及HY-M-R20;钢丝绳在线自动漏磁探伤系统HY-M-R50钢丝绳4绳漏磁检测系统、HYMR50钢丝绳2绳漏磁检测系统以及HY-MR50钢丝绳单绳漏磁检测系统。其中HY-M-R50钢丝绳4绳漏磁检测系统用于φ16~48钢丝绳断丝、锈蚀探伤,适用提升机钢丝绳在线监测。如图13所示,该系统配置4套M-RP探头、4个探头动作机构、计算机系统与软件。该系统具有64通道信号,其检测速度为1 ~ 12m/s。

洛阳泰斯特探伤技术有限公司的钢丝绳漏磁检测仪主要有GTC防爆型钢丝绳探伤仪等,见图14。该钢丝绳探伤仪可探测判别钢丝绳内外断丝及锈蚀等,可实现对钢丝绳的非接触式宽距检测,不受钢丝绳油垢的影响。

图13 HY-M-R50钢丝绳4绳漏磁检测系统

图14 GTC防爆型钢丝绳探伤仪

●6.2.2 储罐底板检测仪

国内储罐底板漏磁检测仪生产厂家主要有爱德森(厦门)电子有限公司、东北石油大学等。爱德森(厦门)电子有限公司的储罐底板检测设备主要为EEC-3001储罐底板漏磁检测系统,见图15。EEC-3001储罐底板漏磁检测系统内置电池驱动,可检测并量化凹坑及平缓壁厚减薄类缺陷。

东北石油大学的储罐底板检测仪主要有TMS-08M与TMS-08H。如图16所示,TMS-08M储罐底板漏磁扫描检测仪采用直流电机驱动,可实现对底板扫查、实时显示与分析。该仪器主要参数为:磁化方式为永久磁铁磁化;通道为30;扫描宽度为260 mm;检测速度可调节,最大检测速度为1.0m/s;厚度范围为4~12.5mm;灵敏度为10%板厚;可连续工作10h;非铁磁性材料的最大涂层厚度为6mm。

图15 EEC-3001储罐底板漏磁检测系统

图16 TMS-08M储罐底板漏磁扫描检测仪

●6.2.3 管道外检测仪

国内管道外漏磁检测仪生产厂家主要有爱德森(厦门)电子有限公司、中特检科技发展(北京)有限公司等。爱德森(厦门)电子有限公司的管道漏磁检测设备主要为MFL-4008八通道漏磁检测仪,见图17。MFL-4008可用来检测铁磁性管道内、外部腐蚀,该装置可用于检测管径从45mm到60mm的管道。

图17 MFL-4008八通道漏磁检测仪

图18 ZTJ-MFL-A自动爬行漏磁检测仪

中特检科技发展(北京)有限公司的管道漏磁检测仪主要为ZTJ-MFL-A型无线自动爬行漏磁检测仪,见图18。ZTJ-MFL-A型自动爬行漏磁检测仪配备高灵敏度检测探头和信号处理电路,采用无线遥控和无线数据传输技术,实现多种场景下的快速自动化漏磁检测。该仪器可应用于管道、储罐外壁板、起重机横梁等多种管状或板状铁磁性构件。主要参数:检测灵敏度为8mm试件上可检出φ1.6mm通孔缺陷和直径10mm深1.6mm盲孔缺陷;适用范围为外径大于200mm、厚度3~20mm管状或板状铁磁性构件。

●6.2.4 管道内检测仪器

2007年中国石油化工股份有限公司与沈阳工业大学合作成功研制了φ720长输管道漏磁内检测设备系统。2015年中国海洋石油总公司研制出一款适用于海底管道的漏磁内检测仪器。近几年来,在国家重大仪器科技项目的支持下,中特检科技发展(北京)有限公司先后开发了φ219、φ325、φ377、φ406、φ559和φ610等管道漏磁内检测仪。图19所示为中特检公司开发的φ610油气管道金属损失多功能内检测仪,其主要参数为:适用介质为原油、成品油和天然气;凹陷检测灵敏度长度为内直径的10%,宽度为内直径的20%,深度为内直径的1.5%,角度为22°;可检出的最小缺陷深度为管道壁厚的10%或1.5mm;位置精度为参考焊缝间距轴向±0.1m,周向±10°;最小弯曲半径为1.5D;最大承受压力为10MPa;连续工作时间大于150h。

7 国内外相关标准现状

7.1 国外标准

国际标准化组织制定了ISO 10893-3-2011《钢管无损检测.第3部分:无缝与焊接(埋弧焊除外)铁磁钢性管纵向与/或横向缺陷检测用自动漏磁检测》;欧洲标准化委员会制定了EN 10246-4-1999《无缝铁磁性钢管的自动全圆周磁传感器和漏磁检测》和EN 10246-5-1999《无缝和焊接(埋弧焊除外)铁磁性钢管纵向缺陷的自动全圆周磁传感器和漏磁检测》;美国材料与试验协会制定了ASTM E570-2009《铁磁性钢管制品漏磁检验实施方法》,美国石油学会API对油管、抽油杆的检验也提出了相应的漏磁检测规范。

7.2 国内标准

国家标准方面,我国制订了标准GB/T 12606—1990《钢管及圆钢棒的漏磁探伤方法》,规定了铁磁性钢管、圆钢棒表面缺陷的漏磁探伤方法。标准适用范围为外径12~510mm、壁厚为50mm以下的钢管及圆钢棒,之后该标准进行了修订,更名为《钢管漏磁检验方法》。2014年发布了GB/T 31212—2014《无损检测 漏磁检测 总则》,该标准规定了对铁磁材料及构件进行漏磁检测的一般原则,适用于绳、杆、棒、管、板等元件及构件的漏磁检测。

行业标准方面,发布了石油天然气行业标准SY 6186—1996《钢质管道管体腐蚀损伤评价方法》,2007年进行了修订,该标准规定了石油天然气工艺管道和输油、输气管道的设计、施工、运营、管理、检验、修理和改造等方面的安全管理基本要求。2007年发布了JB/T 10765—2007《无损检测 常压金属储罐漏磁检测方法》,该标准适用的工作介质为气体或液体,工作压力小于0.1MPa的新制造和在用地上铁磁性金属储罐的漏磁检测。2015年发布并实施了能源行业标准NB/T 47013.12—2015《承压设备无损检测 第12部分:漏磁检测》,该标准规定了铁磁性材料制压力容器、无缝钢管和焊管(埋弧焊除外)的漏磁检测及结果评价方法。

8 存在问题及发展趋势

漏磁无损检测技术应用广泛,适用于检测铁磁性材料表面及近表面腐蚀、凹坑、凹槽、裂纹等宏观缺陷。漏磁检测易于实现自动化、快速及不停机检测。近年来国内外开展了漏磁检测技术的理论与应用研究,制定了相关国际、国家以及行业标准,研制了适应不同工况的漏磁检测设备及仪器并提供了检测服务工作,为压力容器、大型常压储罐、压力管道、客运索道和矿山运输机械等设备的检验和安全评估提供了一种高效可靠的检测手段。我国在漏磁检测设备的开发和制造方面还刚刚起步,随着市场需求的扩大以及安全意识的提高,漏磁检测技术迎来了重大机遇。但是漏磁检测技术在检测机理、仪器、方法及应用等方面还有很多工作有待开展。

在漏磁机理研究方面,相关理论尚不完备,如不同应力下对漏磁检测信号的影响规律、漏磁信号处理理论及方法以及铁磁性合金材料的漏磁场分析等仍需进一步研究。

在漏磁检测仪器方面,随着现代各领域技术的交叉融合,漏磁仪器研制将向着小型化、自动化、集成化、信息化、网络化的方向发展。为满足检测安全可靠、高效、便捷的要求,研制的漏磁检测仪器的检测结果将更加灵敏和准确,性能将更加稳定,功能将更趋于便携、复合及智能。

在漏磁检测方法及应用方面,许多方面还是空白,在大型起重机械、大型游乐设施和大型桥梁等钢结构检测方面的应用研究才刚刚起步,仍需更多的科技工作者面向广大的工程需求,开展更多领域的检测方法和应用研究。

[1]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

[2]廖晓玲,王飞,赵丹,等.工业管道漏磁检测技术及发展现状综述[J].价值工程,2016,35(10):236-237.

[3]GB/T 31212—2014 无损检测 漏磁检测 总则[S].

[4]丁忠平,康宜华.无损检测中的漏磁法原理与实践[J].电测与仪表,1995,32(06):15-18.

[5]左宪章.永磁体漏磁检测原理及其在无损检测中的应用[J].电测与仪表,1994,31(11):16-19.

[6]Shcherbinin V E,Zatsepin N N. Calculation of the magnetostatic field of surface defects. I. Field topography of defect models[J]. Defectoscopy, 1966,(05): 385-393.

[7]Shcherbinin V E,Zatsepin N N. Calculation of the magnetostatic field of surface defects. II. Experimental verification of the principal theoretical relationships[J].Defectoscopy, 1966, (05): 394-399.

[8]Shcherbinin V E,Pashagin A. Influence of the extension of a defect on the magnitude of its magnetic field[J]. Defektoskopiya, 1972, 8(04): 84-78.

[9]Edwards C,Palmer S B. The magnetic leakage field of surface-breaking cracks[J]. Journal of Physics D:Applied Physics, 1986, 19(04): 657-673.

[10]Hwang J,Lord W. Finite element analysis of the magnetic field distribution inside a rotating ferromagnetic bar[J]. IEEE Transactions on Magnetics, 1974, 10(04):1113-1118.

[11]Atherton D L. Finite element calculations and computer measurements of magnetic flux leakage patterns for pits[J]. British Journal of Non-Destructive Testing,1988, 30(03): 159-162.

[12]Kim H M,Park G S. A study on the estimation of the shapes of axially oriented cracks in CMFL type NDT system[J]. IEEE Transactions on Magnetics, 2014,50(02): 109-112.

[13]杨理践,张国光,刘刚.管道漏磁内检测技术[M].北京:化学工业出版社,2014.

[14]Edwards C,Palmer S B. The prod magnetization method of magnetic particle inspection[J]. British Journal of Non-Destructive Testing, 1983, 25(06): 305-308.

[15]李光海,刘时风,沈功田.压力容器无损检测——漏磁检测技术[J].无损检测,2004,26(12):638-642.

[16]张国光.管道周向励磁漏磁内检测技术的研究[D].沈阳:沈阳工业大学,2010.

[17]林俊明.漏磁检测技术及发展现状研究[J].无损探伤,2006,30(01):1-5.

[18]Kim H M,Rho Y W,Yoo HR,et al. A study on the measurement of axial cracks in the Magnetic Flux Leakage NDT system[C]//Automation Science and Engineering (CASE), 2012 IEEE International Conference on. IEEE, 2012: 624-629.

[19]康宜华,武新军,杨叔子.磁性无损检测技术中的磁化技术[J].无损检测,1999,21(05):206-209.

[20]康宜华,陈艳婷,孙燕华.超强磁化下漏磁检测的穿透深度[J].无损检测,2011,33(6):27-29.

[21]Sun Y, Feng B, Liu S, et al. A methodology for identifying defects in the magnetic flux leakage method and suggestions for standard specimens[J]. Journal of Nondestructive Evaluation, 2015, 34(03): 1-9.

[22]Sun Y, Kang Y. Magnetic compression effect in present MFL testing sensor[J]. Sensors and Actuators A:Physical, 2010, 160(01): 54-59.

[23]Wang X, Wu X, Xu J, et al. Study on the liftoff effect on MFL signals with magnetic circuit model and 3D FEM[J]. Insight-Non-Destructive Testing and Condition Monitoring, 2012, 54(09): 505-510.

[24]李路明,张家骏.用有限元方法优化漏磁检测[J].无损检测,1997,19(06):154-158.

[25]李路明,黄松岭,杨海青,等.缺陷长度对漏磁场的影响[J].科学技术与工程,2002,(04):52-53.

[26]黄作英,阙沛文.计算机仿真在管道漏磁检测中的应用[J].计算机仿真,2004,21(10):174-177.

[27]杨理践,邢燕好,高松巍.高精度管道漏磁在线检测系统的研究[J].无损探伤,2005,29(01):20-22.

[28]张国光.管道漏磁检测中漏磁信号与缺陷特征关系的研究[J].检测与仪表,2008,35(02):39-41.

[29]戴光,崔巍,杨志军,等.换热管漏磁检测磁化结构有限元分析[J].化工机械,2010,37(06):726-729.

[30]何辅云,董文雯,王爱民.在役管线无损检测设备的研究[J].合肥工业大学学报:自然科学版,2004,(07):738-741.

[31]吴德会,游德海,柳振凉,等.交流漏磁检测法趋肤深度的机理与实验研究[J].仪器仪表学报,2014,35(02):327-336.

[32]王晓红,吴德会,李雪松,等.小型磁化器条件下的变励磁 MFL 检测新方法[J].仪器仪表学报,2015,36(01):70-77.

[33]Wang P, Gao Y, Tian G Y, et al. Velocity effect analysis of dynamic magnetization in high speed magnetic flux leakage inspection[J]. NDT & E International, 2014,(64): 7-12.

[34]沈功田.承压设备的无损检测与评价技术发展现状[J].机械工程学报,2017,53(12):1-12.

[35]周燕,董怀荣,周志刚,等.油气管道内检测技术的发展[J].石油机械,2011,39(03):74-77.

[36]何辅云.钢管三维漏磁检测系统的再研究[J].无损检测,2000,22(02):68-70.

[37]黄辉,何仁洋,熊昌胜,等.漏磁检测技术在管道检测中的应用及影响因素分析[J].管道技术与设备,2010,(03):17-19.

[38]于清澄,张迪.管道漏磁检测提离值影响的研究[J].中国仪器仪表,2009,(S1):75-77.

[39]吴德会,柳振凉,张忠远,等.漏磁检测中提离值影响的三维有限元仿真分析[J].应用基础与工程科学学报,2013,21(06):1188-1198.

[40]杨理践,袁希平,高松巍.输气管道漏磁内检测的速度效应分析[J].管道技术与设备,2013,(05):19-21.

[41]邓志扬,杨芸,冯搏,等.表面粗糙度对裂纹漏磁检测的影响[J].无损检测,2016,(02):40-44.

[42]黄松岭,李路明.管道漏磁检测中的信号处理[J].无损检测,2000,22(02):55-57.

[43]陈正阁,王长龙,梁四洋,等.小波变换在漏磁检测信号处理中的应用[J].火力与指挥控制,2009,34(02):154-157.

[44]宋志强,张莹,吴江.基于小波包-Haar小波变换的漏磁检测信号降噪数据压缩方法[J].机床与液压,2017,45(02):126-129.

[45]田凯,孙永泰,高慧,等.贝叶斯算法 BP 神经网络缺陷量化研究[J].中国测试,2014,40(03):93-97.

[46]Daniel J,Mohanagayathriand R, Abudhahir A.Characterization of defects in Magnetic Flux Leakage (MFL)images using wavelet transform and neural network[C]//Electronics and Communication Systems (ICECS), 2014 International Conference on. IEEE, 2014: 1-5.

[47]Nara T,Fujieda M,Gotoh Y. Non-destructive inspection of ferromagnetic pipes based on the discrete Fourier coefficients of magnetic flux leakage[J]. Journal of Applied Physics, 2014, 115(17): 17E509-17E509-3.

[48]焦敬品,常予,李光海,等.铁磁构件内外表面裂纹低频漏磁检测技术研究[J].仪器仪表学报,2016,37(08):1808-1817.

[49]杨理践,郭天昊,高松巍,等.油气管道特殊部件的漏磁检测信号特征分析[J].沈阳工业大学学报,2017,39(01):43-47.

[50]Ong J K,Kerr D,Bouazza-Marouf K. Design of a semi-autonomous modular robotic vehicle for gas pipeline inspection[J]. Proceedings of the Institution of Mechanical Engineers Part I-Journal of Systems and Control Engineering,2003,217(12):109-122.

[51]Caleyo F,Hallen J M,Gonzalez J L. Pipeline inspection-1- reliability-based method assesses corroding pipelines[J]. Oil & Gas Journal,2003,101(01):54-58.

[52]Anon,Pipeline inspection failure blamed for oil spill[J]. Pipeline & Gas Journal,2002,229(09):2-5.

Review of Research and Development of Magnetic Flux Leakage Technique

Shen Gongtian1,2Wang Baoxuan1Guo Kai2

(1. China Special Equipment Inspection and Research Institute Beijing 100029)(2. ZhongTeJian Technology & Development (Beijing) Co., Ltd. Beijing 100029)

Magnetic fl ux leakage (MFL) testing technique is a kind of electromagnetic nondestructive testing(NDT) methods, which is used to detect defects on ferromagnetic materials, such as corrosion, pit, notch, crack and etc.It has been widely applied for testing of large atmospheric tanks, pressure vessel, pressure piping and wire rope. In this paper, the principle and features of MFL testing technique are introduced. The research and application progress and signal processing methods such as ampli fi cation, fi ltering and defect identi fi cation of MFL technique are overviewed.The in fl uence factors such as magnetization, lift off, scanning speed, defect location and shape, surface condition and so on are analyzed. The domestic and foreign steel pipe (rod) production line automatic MFL testing equipment, wire rope MFL instrument, tank floor MFL instrument, pipeline external MFL instrument, pipeline inner MFL detector and the corresponding testing standards are introduced. Finally, the existing problems and development trend of MFL testing technology are pointed out.

Magnetic fl ux leakage Nondestructive testing Ferromagnetic material Review

X924

B

1673-257X(2017)09-0043-10

10.3969/j.issn.1673-257X.2017.09.009

沈功田(1963~),男,博士,研究员,博士生导师,从事声发射、红外和电磁等无损检测新技术研究工作。

沈功田,E-mail: shengongtian@csei.org.cn。

国家重大科学仪器设备开发专项资助项目(2012YQ090175)

2017-08-14)