主给水管道长期运行后表面线性缺陷分析

2017-10-25王华龙

王华龙

(华能上安电厂 石家庄 050310)

安全分析

主给水管道长期运行后表面线性缺陷分析

王华龙

(华能上安电厂 石家庄 050310)

通过宏观检查、化学成分分析、力学性能试验、金相分析、扫描电镜观察及能谱成分分析等方法,对某台机组主给水管道长期运行后发现的表面线性缺陷进行了分析,结果表明管道表面线性缺陷为制造过程中产生的折叠缺陷,虽相关标准不允许存在此类缺陷,但考虑到检验量大,且缺陷深度较浅及尖端无扩展迹象的实际情况,提出了进行滚动式检验方式并尽快完成普查的建议。

主给水管道 表面线性缺陷 折叠缺陷

1 概况

火电机组主给水管道作为DL/T 438—2016《火力发电厂金属技术监督规程》中的主要金属受检部件之一,在役期间的主要潜在损伤失效模式为疲劳损伤,因此对接焊缝、管座角焊缝及管件母材是重点金属监督检验对象,对于直管母材则较少检验,也很少出现问题[1-7]。

在对某台机组长期运行后停机对主给水管道焊缝进行无损检验时,偶然发现焊缝附近母材存在表面线性缺陷,扩检后发现直管母材均存在表面线性缺陷。该机组为进口350MW燃煤发电机组,于1990年12月5日投运,至检修时累计运行193704h。主给水管道给水设计温度280℃、设计压力20.1MPa,材料牌号SA106C,规格φ273×25.4mm。

本文对存在表面线性缺陷主给水管道取样进行缺陷性质、产生原因及是否扩展进行试验分析。

2 试验结果与分析

2.1 宏观检查

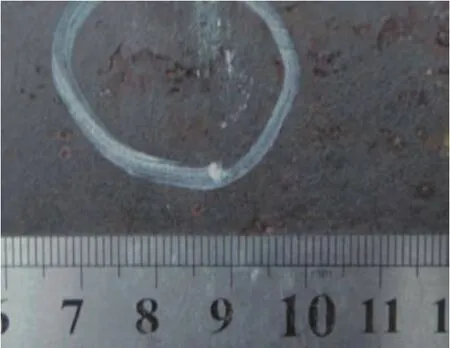

宏观下样品外表面可见少量表面缺陷痕迹,见图1;经渗透检测,可见样品外表面存在大量表面缺陷显示,缺陷呈弯曲走向,总体呈纵向分布,缺陷在表面的长度最长约90mm,见图2;样品内表面渗透检测未见表面缺陷显示。

图1 样品渗透检测前的表面缺陷痕迹

图2 样品渗透检测后的缺陷显示

样品外径为272mm,壁厚在25.64~26.10mm之间,样品的外径和壁厚与设计尺寸相符。

2.2 化学成分分析

样品的化学成分符合ASME SA106C的要求,结果见表1。

表1 化学成分分析结果(Wt/%)

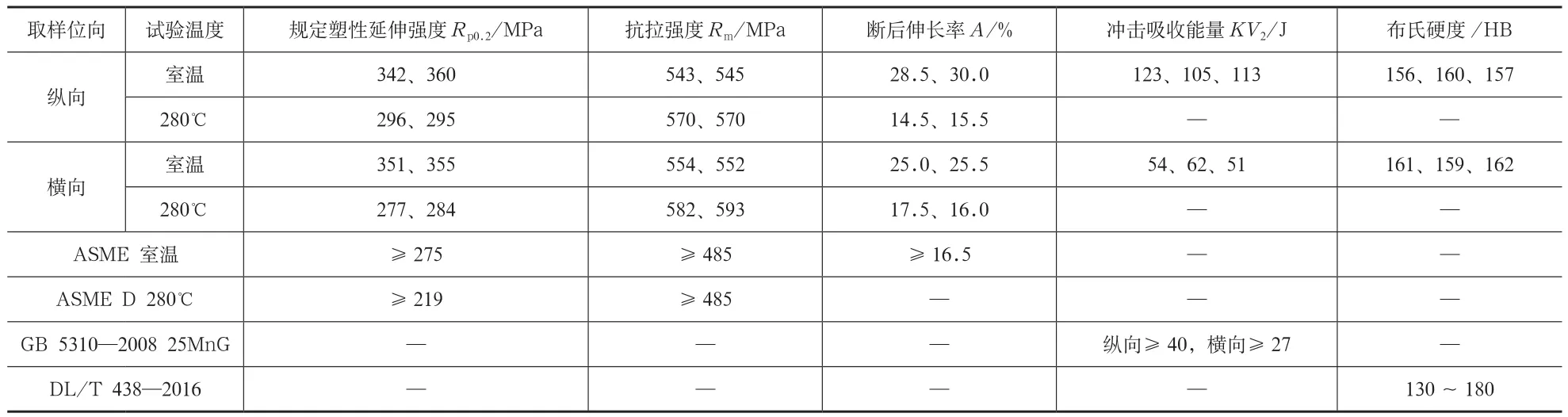

2.3 力学性能

样品室温和280℃的规定塑性延伸强度、抗拉强度和断后伸长率均符合ASME对SA106C新管的要求,样品室温冲击吸收能量符合GB 5310—2008《高压锅炉用无缝钢管》对25MnG(SA106C的同类钢)新管的要求,样品布氏硬度值符合DL/T 438—2016对SA106C新管的要求,其各项试验结果见表2。

表2 样品的拉伸、冲击和硬度试验结果

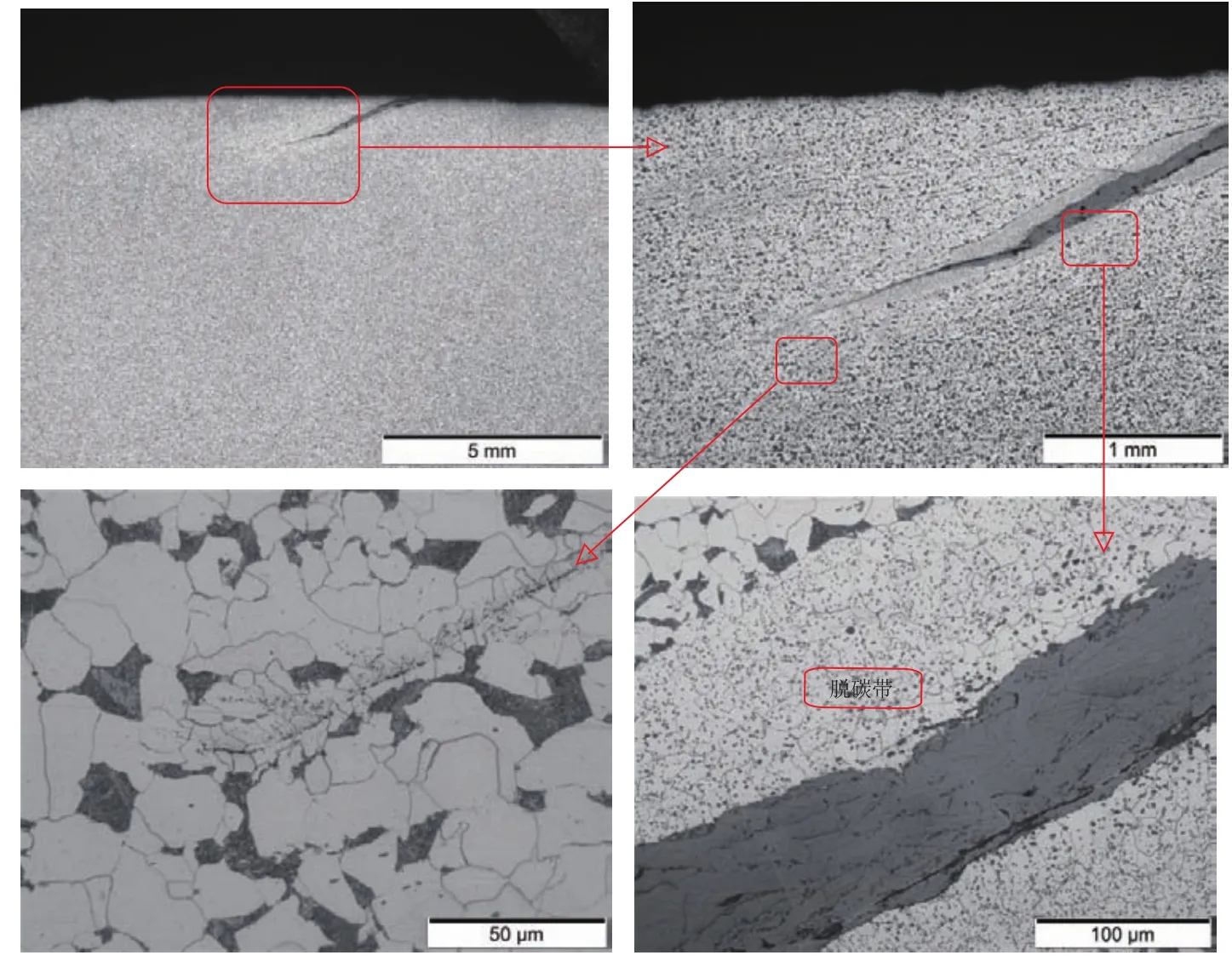

2.4 金相分析

由表面金相检验结果可见,缺陷在表面总体沿纵向弯曲走向;缺陷两侧末端较细,缺陷中段略宽,内部存在较多氧化物;紧邻缺陷组织存在沿缺陷走向的脱碳带,在两端末端处呈一薄层铁素体带,缺陷中段的脱碳带略宽,由铁素体和黑色氧化质点组成,见图3。

由横截面金相检验结果可见,1)缺陷尺寸:深度(壁厚方向)在0.2~1.3mm之间,长度(缺陷在截面的自身长度,下同)在0.3~7.1mm之间:2)缺陷形态:大多数缺陷均与径向一定夹角,在50°~75°之间,有些缺陷末端呈与表面近似平行;缺陷在表面处略宽,末端大多较尖,个别缺陷末端略圆钝;3)缺陷内氧化物:缺陷内均存在较多氧化物;4)缺陷处组织:紧邻缺陷组织存在沿缺陷走向的脱碳带,缺陷在表面处的脱碳带略宽,由铁素体和黑色氧化质点组成,在末端处呈一薄层铁素体带。5)缺陷扩展情况:所有缺陷末端由一薄层铁素体带围绕,缺陷末端部位与较多黑色氧化质点或氧化物颗粒相伴存在,因此判断缺陷无扩展,其典型金相形貌见图4。

图3 试样横截面的金相形貌

图4 横截面金相样典型金相形貌

样品基体组织为铁素体加珠光体,珠光体未见球化,晶粒度8~9级,其组织和晶粒度符合参照标准GB 5310—2008的要求。

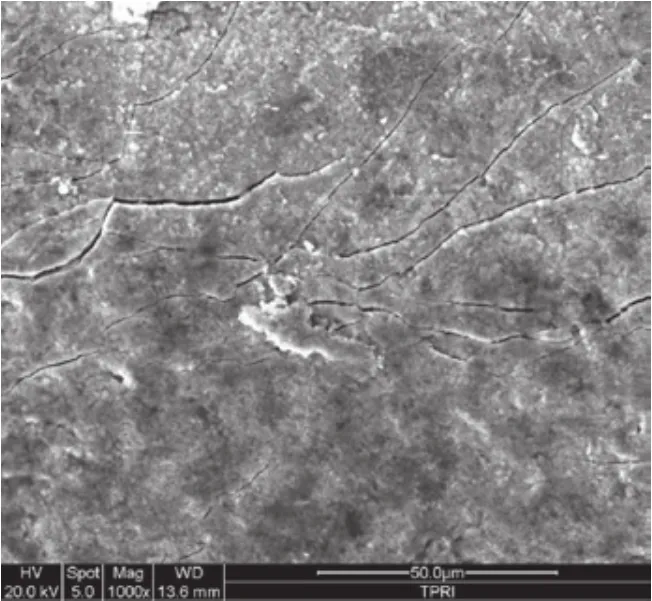

2.5 缺陷断口扫描电镜观察

将1个表面缺陷打开,在扫描电镜下进行缺陷断口形貌观察,可见缺陷断口较平坦,覆盖着一层龟裂的氧化物,见图5。

图5 缺陷断口的扫描电镜形貌

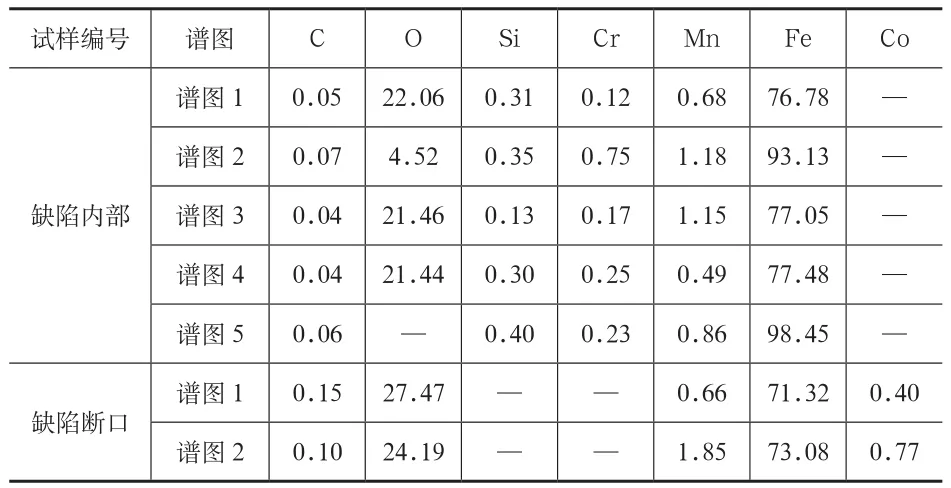

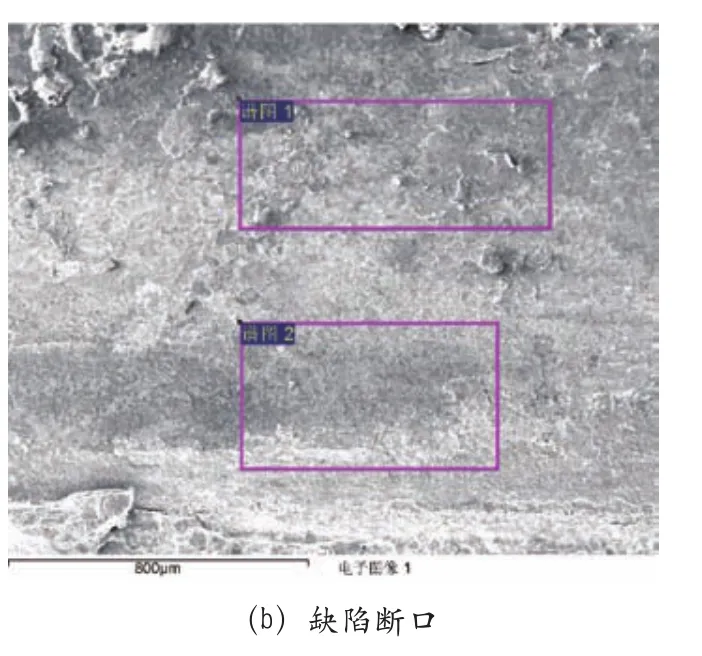

2.6 能谱成分分析

由能谱成分分析可见缺陷内部和缺陷断口上物质的主要元素为氧和铁,还含有少量锰、硅、铬、钴等元素,未见腐蚀性元素,测试结果见表3,测试位置见图6。

表3 能谱成分分析结果(Wt/%)

图6 能谱成分测试位置

3 综合分析

通过金相分析,并按照GB/T 15757—2002《产品几何量技术规范(GPS)表面缺陷术语、定义及参数》中对表面缺陷的分类和描述,可知样品表面线性缺陷性质为折叠,属于钢管原始制造缺陷,且缺陷尖端无扩展痕迹,GB 5310—2008和DL/T 438—2016中均不允许存在折叠缺陷。样品的化学成分、规定塑性延伸强度、抗拉强度、断后伸长率、冲击吸收能量、布氏硬度、显微组织和晶粒度均符合相关标准的要求。

引起无缝钢管外表面出现折叠缺陷的环节较多,如冶炼过程、浇铸、开坯、管坯制作加热、斜轧穿孔等。如在管坯制作阶段的表面结疤或重皮,即为管坯表面未与基体金属完全结合的金属片层,就会导致无缝钢管表面形成外表面折叠缺陷,该类折叠具有十分明显的氧化特征并伴随有黑色氧化质点和明显的脱碳现象,缺陷内存在氧化铁。

4 结束语

主给水管道样品表面线性缺陷的性质为折叠,属于原始制造缺陷,缺陷无扩展痕迹。由于相关标准规定不允许存在折叠类缺陷,但由于检验量大,另外考虑缺陷深度较浅且缺陷尖端无扩展痕迹,暂时不会影响管道的安全使用,建议在以后检修时对给水管道以滚动式检验方式进行排查该类缺陷,尽快完成管道普查工作。

[1]胡筱涛.火力发电超超临界机组用四大管道系统的供应情况[J].钢管,2013,42(05):15-19.

[2]王智春,蒋楠,董树青.主给水管道表面重皮运行后的状态鉴定及处理措施[J].华北电力技术,2016,(09):61-65.

[3]张东文,李中伟.火电厂金属技术监督应注意的问题分析[J].河北电力技术,2011,30(05):30-32.

[4]敬仕煜,梁勤,曾辉,等.锅炉管内壁线性缺陷分析和检验[J].电力建设,2010,30(11):84-88.

[5]彭大为,蒋雁,陈平,等.发电设备监造中所发现的几个问题及处理[J].热力发电,2012,41(08):111-112.

[6]马红,史志刚,崔雄华,等.高压锅炉管内表面类裂纹缺陷的分析和评定[J].热力发电,2010,39(11):94-96.

[7]蔡文河,严苏星.超(超)临界机组厚壁金属部件脆性断裂敏感性分析[J].中国电力,2009,42(10):1-4.

Analysis of Linear Defects on the Surface of Main Water Supply Pipe after Long Term Operation

Wang Hualong

(Huaneng Shang'an Power Plant Shijiazhuang 050310)

Through macroscopic examination, chemical composition analysis, mechanical property test,metallographic analysis, scanning electron microscopy and energy spectrum analysis, surface linear defects found in the main feedwater pipe after long running were analyzed. The results showed that the linear pipeline surface defects were folding defects generated in the manufacturing process. Although the relevant standards do not allow the existence of such defects, but considering the actual situation of the inspection volume, and the defect depth is shallow and tip no signs of the expansion, this paper put forward to take the rolling inspection and complete the census as soon as possible.

Main feedwater pipe Linear defects Fold defects

X933.2

B

1673-257X(2017)09-0064-04

10.3969/j.issn.1673-257X.2017.09.012

王华龙(1982~),男,本科,工程师,从事电厂金属监督工作。

王华龙,E-mail: whuwhl@163.com。

2017-03-16)