丙烯酸接枝改善玄武岩纤维/杨木胶合板的胶合性能1)

2017-10-24陈暑冰申士杰范诒杰罗文吴睿

陈暑冰 申士杰 范诒杰 罗文 吴睿

(木质材料科学与应用教育部重点实验室(北京林业大学),北京,100083)

丙烯酸接枝改善玄武岩纤维/杨木胶合板的胶合性能1)

陈暑冰 申士杰 范诒杰 罗文 吴睿

(木质材料科学与应用教育部重点实验室(北京林业大学),北京,100083)

采用偶联剂处理玄武岩纤维(BF),然后用丙烯酸二次接枝的方法改善玄武岩纤维增强胶合板的胶合性能,研究了丙烯酸溶液浓度、处理时间和处理温度对BF/杨木胶合板胶合性能的影响。结果表明:玄武岩纤维经丙烯酸溶液处理后,BF/杨木胶合板的胶合性能得到明显改善。通过正交试验优化得出的处理条件为:丙烯酸溶液浓度0.3 mol/L、处理时间2 h、处理温度30 ℃;在此优化条件下,BF/杨木胶合板的性能达到干态胶合强度2.71 MPa、湿态胶合强度1.68 MPa,较未经丙烯酸溶液处理的对照组分别提高了57.6%、54.1%,且煮沸剥离率由15%下降为0。

丙烯酸;胶合板;玄武岩纤维;胶合性能

中国的森林资源匮乏,经济发展和木材供应的矛盾日益突出,这一国情下大力发展人工速生林成为缓解木材供需矛盾的有效途径之一[1]。第八次森林资源调查显示,截止到2013年,我国人工林保存面积达到0.69亿hm2,面积居世界第一[2]。然而,由于人工林生长速度快、生长年限短,存在径级较小、强度较低、尺寸稳定性差等问题,使得速生材在工程承重上的应用受到限制[3-6]。玄武岩纤维具有强度高、耐高温、耐化学腐蚀、不易水解等优点,且价格低于碳纤维[7]。采用玄武岩纤维增强木质复合材料能够将两种材料的优良性能结合起来,从而提高木质复合材料的强度、刚度以及整体的稳定性,满足更高的设计要求。由于玄武岩纤维与木材是性质完全不同的两种材料,采用直接胶合的方式无法满足使用要求。因此,纤维增强木质复合材料首先要解决纤维与木材的胶合问题[8]。

本研究采用偶联剂KH550处理玄武岩纤维引发丙烯酸二次接枝的表面改性方法,优化出丙烯酸溶液处理玄武岩纤维的适宜浓度、处理时间和处理温度,优化改善玄武岩纤维表面性能的工艺技术,提高玄武岩纤维增强复合材料界面结合性能和复合材料的性能,拓展玄武岩纤维增强胶合板的应用范围。

1 材料与方法

1.1 材料与设备

杨木单板400 mm×400 mm,平均厚度1.5 mm,含水率5%,科冕木业有限公司;连续玄武岩纤维布:纤维平均直径≤8 μm,含水率≤0.5%,软化温度≥750 ℃,密度2.63 g/cm3,厚度0.30 mm,辽宁省营口市建筑材料研究所;硅烷偶联剂KH550:质量分数0.8%,上海耀华化工厂;丙烯酸纯溶液,西陇化工股份有限公司。

胶黏剂:水溶性酚醛树脂,黏度60~100 Pa·s(25 ℃),固体质量分数(43±1)%(2 h,120 ℃),pH=12~14(25 ℃),固化时间1 000~1 500 s(105 ℃),北京太尔化工有限公司;醇溶性酚醛树脂,涂4杯黏度15~30 s(25 ℃),固体质量分数50%,新乡市伯马风帆有限公司。

万能试验压机:BY302×2/15(100T),苏州新协力机器制造有限公司;电子天平:BSM 3200,上海卓精电子科技有限公司;推台锯:YC30,河北友创机械厂;电热鼓风干燥箱:DGH-9140A,上海一恒科学仪器有限公司;电热恒温水浴锅:DZKW-S-4,北京市永光明医疗仪器有限公司;万能力学试验机:AG-IS 100 kN,日本岛津公司。

1.2 方法

采用一次成型工艺制造玄武岩纤维增强杨木胶合板,即将玄武岩纤维布与杨木单板进行组坯,然后一次性热压成复合板材。制备工艺流程如图1所示。

图1 BF/杨木胶合板制备流程

1.2.1 试验组设置

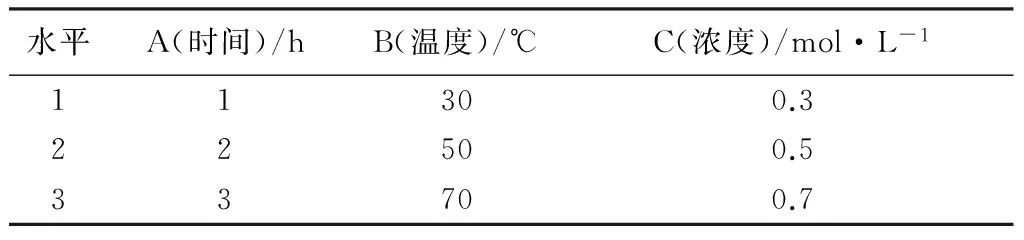

试验采用先对玄武岩纤维进行硅烷偶联剂KH550处理,然后再进行丙烯酸单体接枝的表面改性方法。以丙烯酸溶液的处理时间、温度、浓度为3因素,进行3因素3水平的正交试验(L9(34)),并设置玄武岩纤维布未经任何处理的空白组与玄武岩纤维布用偶联剂KH550进行表面处理后未进行丙烯酸单体接枝的对照组(见表1)。

表1 正交试验因素水平

1.2.2 BF/杨木胶合板制备

玄武岩纤维布处理:将玄武岩纤维布裁剪为400 mm×400 mm的规格尺寸,放入250 ℃的干燥箱内高温处理30 min,除去纤维表面的浸润剂。然后用质量分数为0.8%的KH550溶液浸泡3 h,取出后用蒸馏水清洗干净,放入干燥箱中,温度设定为110 ℃,时间15 min。按照试验方案,将干燥完成的纤维布放入丙烯酸溶液中进行单体接枝。浸泡完成后取出纤维布,用蒸馏水清洗干净,干燥后备用。

涂胶:①玄武岩纤维布。玄武岩纤维布双面涂胶,醇溶性酚醛树脂涂胶量为玄武岩纤维质量的1.5倍。涂胶后放入干燥箱中,在140 ℃下预固化20 min;②杨木单板。以手工涂胶的方式将水溶性酚醛树脂胶黏剂均匀涂在杨木单板上,涂胶量为250 g/m2,涂布后开口陈放5~10 min。

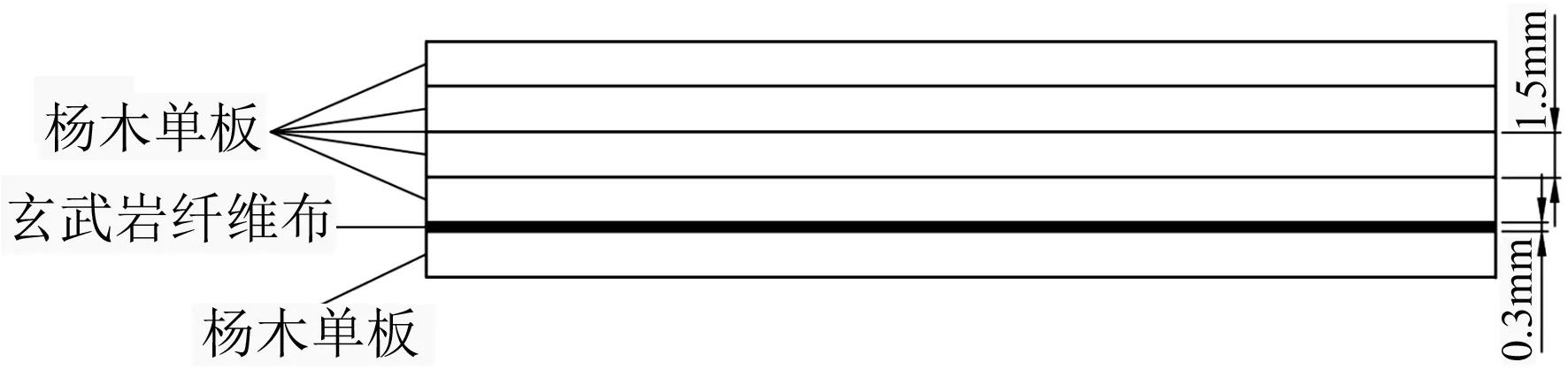

组坯:将涂胶后的纤维布和杨木单板按纹理方向纵横交错进行组坯,BF/杨木胶合板的组坯方式如图2所示。

图2 BF/杨木胶合板组坯示意图

热压:热压温度140 ℃,压力1.5 MPa,时间20 min。结束后卸压取出,冷却,陈放备用。

根据试验方案,每个试验组制备3块BF/杨木胶合板,各检测项目均制备6个检测试件。

1.2.3 检测依据

依据GB/ T17657—2013《人造板及饰面人造板理化性能试验方法》检测BF/杨木胶合板的胶合强度与剥离性能。其中湿态胶合强度依据4.17.5.2.3煮-干-煮的方法进行检测,剥离性能按照I类浸渍剥离试验进行检测。

2 结果与分析

2.1 胶合性能

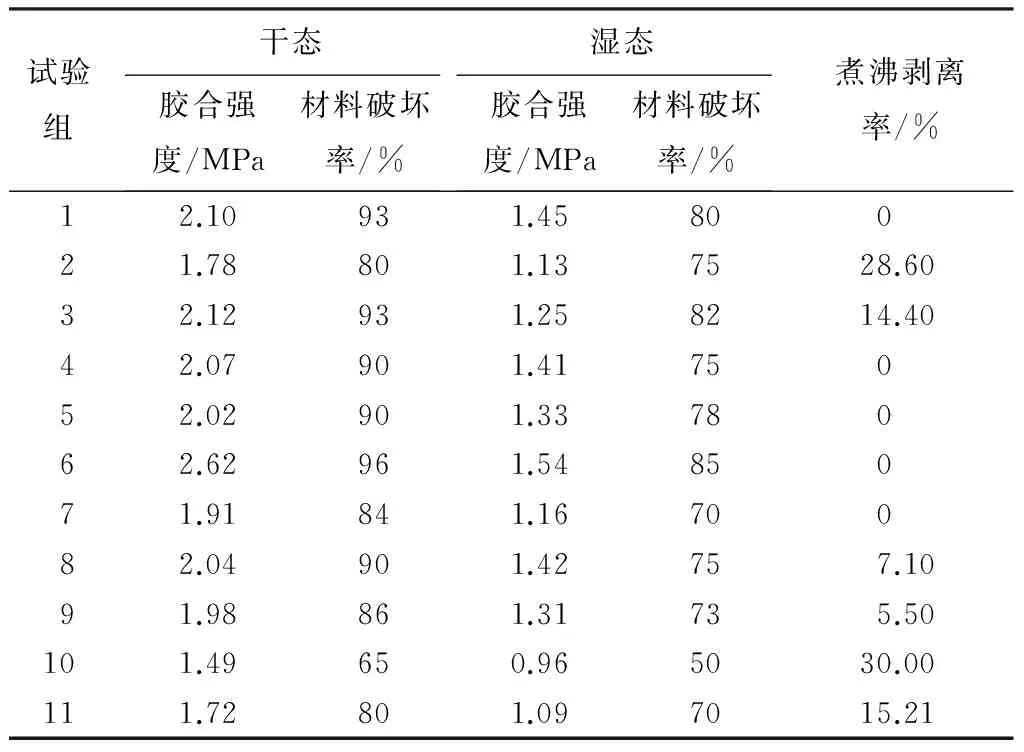

表2为BF/杨木胶合板胶合性能试验结果。可以看出:试验组11的干态胶合强度和湿态胶合强度均高于试验组10,且煮沸剥离率低于试验组10;正交试验组的干态胶合强度和湿态胶合强度均高于空白组和对照组。这表明硅烷偶联剂KH550能够在一定程度上提高BF/杨木胶合板的胶合强度,并且采用丙烯酸单体接枝的方法能够进一步提高BF/杨木胶合板的胶合性能。

试验组10为玄武岩纤维布未经任何处理的空白组;试验组11为玄武岩纤维布用偶联剂KH550进行表面处理后未进行丙烯酸单体接枝的对照组。

2.1.1 干态胶合强度

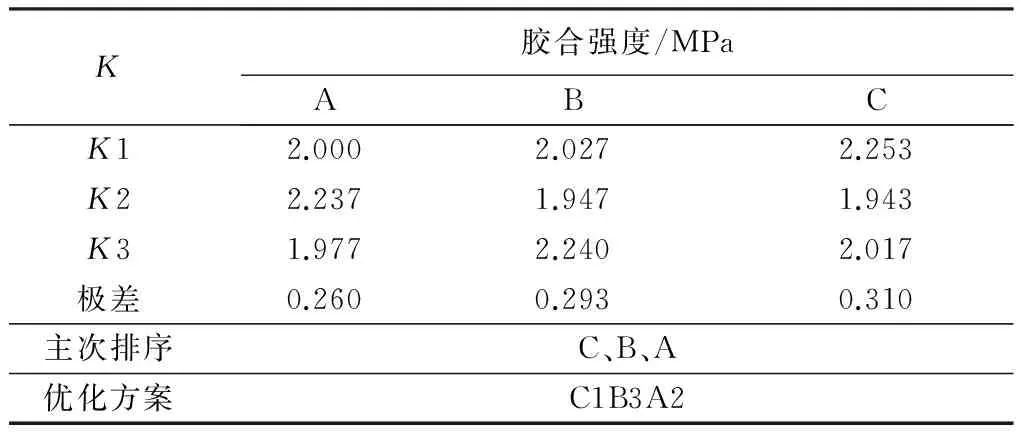

表3为干态胶合强度试验结果极差分析。可以看出,丙烯酸溶液的浓度对BF/杨木胶合板干态胶合强度的影响最为明显。当浓度为0.3 mol/L时,BF/杨木胶合板的干态胶合强度最高;随着丙烯酸浓度的的升高,BF/杨木胶合板干态胶合强度呈先明显降低再缓慢升高的趋势。丙烯酸溶液的温度为BF/杨木胶合板干态胶合强度的第二影响因素,当丙烯酸溶液的温度为70 ℃时,BF/杨木胶合板干态胶合强度最大;随着丙烯酸溶液温度的升高,BF/杨木胶合板干态胶合强度呈现先缓慢降低再急剧升高的趋势。当丙烯酸溶液的处理时间为2 h时,板材的干态胶合强度达到最大。

表2 胶合性能试验结果

根据各项因素对BF/杨木胶合板干态胶合强度影响的主次排序以及各项因素极差值得出BF/杨木胶合板干态胶合强度的优化方案为C1B3A2,即丙烯酸溶液的浓度0.3 mol/L,温度70 ℃,处理时间2 h。

表3 BF/杨木胶合板干态胶合强度试验结果极差分析

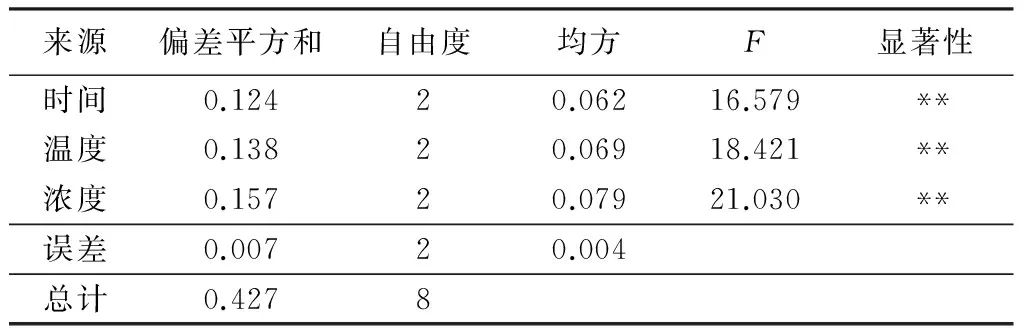

表4为BF/杨木胶合板干态胶合强度试验结果方差分析。可以看出,丙烯酸溶液的浓度、温度和处理时间对干态胶合强度均有很显著的影响。丙烯酸溶液的浓度、温度、处理时间3个因素对BF/杨木胶合板干态胶合强度影响程度从大到小依次为丙烯酸溶液浓度、丙烯酸溶液温度、丙烯酸溶液处理时间,与极差分析结果一致。

2.1.2 湿态胶合强度

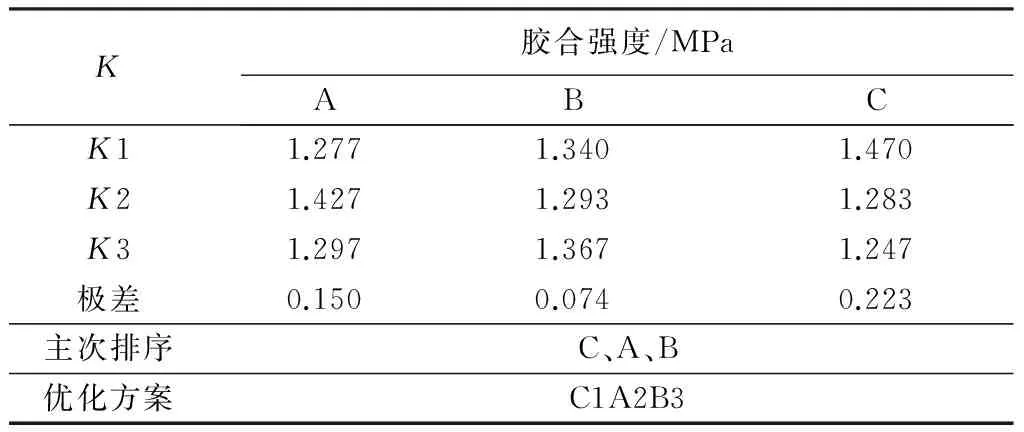

表5为湿态胶合强度试验结果极差分析。可知,丙烯酸溶液的浓度对BF/杨木胶合板湿态胶合强度的影响最为明显。当浓度为0.3 mol/L时,BF/杨木胶合板的湿态胶合强度最高;随着丙烯酸浓度的升高,BF/杨木胶合板湿态胶合强度呈下降趋势。丙烯酸溶液的处理时间为BF/杨木胶合板湿态胶合强度的第二影响因素,处理时间为2 h时,板材的湿态胶合强度为最大。当丙烯酸溶液的温度为70 ℃时,BF/杨木胶合板湿态胶合强度为最大;随着丙烯酸溶液温度的升高,BF/杨木胶合板湿态胶合强度先降低再升高。

表4 BF/杨木胶合板干态胶合强度试验结果方差分析

注:** 表示因素水平的改变对试验结果有很显著的影响。

根据各项因素对BF/杨木胶合板湿态胶合强度影响的主次排序以及各项因素极差值得出了针对提升BF/杨木胶合板湿态胶合强度的优化方案为C1A2B3,即丙烯酸溶液的浓度0.3 mol/L,处理时间2 h,温度70 ℃。

表5 BF/杨木胶合板湿态胶合强度试验结果极差分析

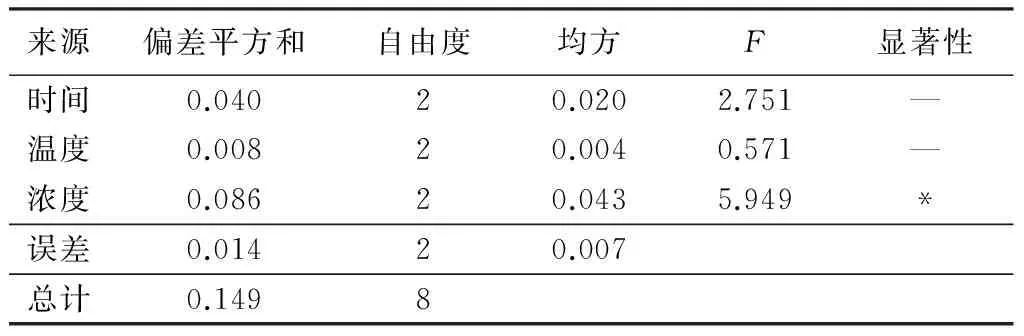

表6为BF/杨木胶合板湿态胶合强度试验结果方差分析。可以看出,丙烯酸溶液的浓度、温度、处理时间3个因素对BF/杨木胶合板湿态胶合强度影响程度从大到小依次为丙烯酸溶液浓度、丙烯酸溶液处理时间、丙烯酸溶液温度,与极差分析结果一致。

表6 BF/杨木胶合板湿态胶合强度试验结果方差分析

注:*表示因素水平的改变对试验结果有显著的影响。

2.1.3 剥离性能

表7为BF/杨木胶合板剥离性能试验结果极差分析。可知,丙烯酸溶液的处理时间对BF/杨木胶合板剥离性能的影响最为明显。处理时间为2 h时,板材的为剥离率最小。丙烯酸溶液的温度为BF/杨木胶合板剥离性能的第二影响因素,当丙烯酸溶液的温度为30 ℃时,BF/杨木胶合板剥离率为最小;随着丙烯酸溶液温度的升高,BF/杨木胶合板剥离率先增大再减小。丙烯酸溶液的浓度为0.3 mol/L时,BF/杨木胶合板的剥离率为最小;随着丙烯酸浓度的的升高,BF/杨木胶合板的剥离率也呈现先增大再减小的趋势。

根据各项因素对BF/杨木胶合板剥离性能影响的主次排序以及各项因素极差值得出了针对提升BF/杨木胶合板剥离性能的优化方案为A2B1C1,即丙烯酸溶液的处理时间2 h,温度30 ℃,浓度0.3 mol/L。

表7 BF/杨木胶合板剥离性能试验结果极差分析

表8为BF/杨木胶合板剥离性能结果方差分析。可以看出,丙烯酸溶液的浓度、温度、处理时间3个因素对BF/杨木胶合板剥离性能影响程度从大到小依次为丙烯酸溶液处理时间、丙烯酸溶液温度、丙烯酸溶液浓度,与极差分析结果一致。

表8 BF/杨木胶合板剥离性能实验结果方差分析

2.1.4 影响因子

所有正交试验组的各项性能与空白组对比可以看出,除试验组2的剥离性能外,其他性能均有较大幅度的增强。丙烯酸接枝的试验组与只经硅烷偶联剂处理的对照组相比,除组2、组3外,其余组各项性能均得到提高。结合对正交试验制得的BF/杨木胶合板胶合强度以及剥离性能测试结果的极、方差分析,得出性能优化方案为A2B1C1,即丙烯酸溶液处理纤维布时间为2 h,处理温度为30 ℃,丙烯酸浓度为0.3 mol/L。

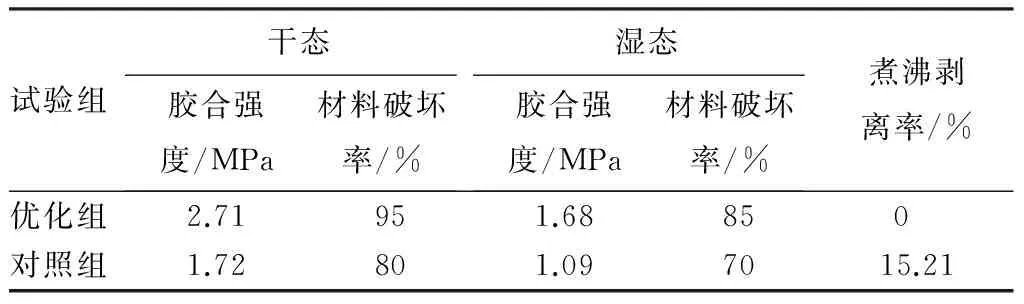

2.2 验证性试验

根据优化出的试验条件进行验证性试验,结果见表9。可以看出,按照优化工艺参数处理的玄武岩纤维布制成的杨木胶合板各项性能得到显著提高。其中干态胶合强度由处理前1.72 MPa增加到处理后的2.71 MPa,增幅为57.56%;湿态胶合强度由处理前的1.09 MPa增加到处理后的1.68 MPa,增幅为54.13%,剥离率由15%下降到0。

表9 性能检测结果

3 结论

硅烷偶联剂KH550处理玄武岩纤维布能够提高BF/杨木胶合板的胶合性能。结合对正交试验制得的BF/杨木胶合板胶合强度以及剥离性能测试结果的极、方差分析,得出了BF/杨木胶合板胶合强度优化方案为A2B1C1,即丙烯酸溶液处理纤维布时间为2 h,处理温度为30 ℃,丙烯酸浓度为0.3 mol/L。在此优化条件下,BF/杨木胶合板的胶合性能达到:干态胶合强度2.71 MPa、湿态胶合强度1.68 MPa,较未经丙烯酸溶液处理的对照组分别提高了57.6%、54.1%,且煮沸剥离率由15%下降为0。

[1] 钟伟,王洁,郑敏,等.增强型杨木单板层积材力学性能分析[J].林业科技开发,2015,29(3):93-96.

[2] 国家林业局.第八次全国森林资源清查结果[J].林业资源管理,2014(1):1-2.

[3] 丁杰,申世杰,许小芳,等.玄武岩连续纤维增强结构用胶合板的研究[J].中国人造板,2008,15(5):33-35.

[4] 赵俊石.玻璃纤维增强杨木单板复合层板结构与工艺研究[D].北京:中国林业科学研究院,2013.

[5] 程丽美,黄慧,朱一辛.玻璃纤维增强杨木单板层积材弯曲性能的初步研究[J].江西林业科技,2008(6):54-54.

[6] 徐正东.玻璃纤维增强杨木工程材料复合层板工艺研究[D].北京:北京林业大学,2012.

[7] 王全凤,李飞,陈浩军,等.玄武岩纤维布加固木梁抗弯性能的试验研究与有限元分析[J].工业建筑,2010,40(4):126-130.

[8] 范诒杰,申士杰,陈暑冰.不同胶黏剂对玄武岩纤维增强竹木胶合板胶合性能的影响[J].林产工业,2017(1):25-28.

BondingPropertyofPoplarPlywoodReinforcedwithAcrylicAcidTreatedBasaltFiber

//Chen Shubing, Shen Shijie, Fan Yijie, Luo Wen, Wu Rui

(MOE Key Laboratory of Wooded Material Science and Application, Beijing Forestry University, Beijing 100083, P. R. China)

The basalt fiber was treated by coupling agent, and then the two fiber grafting method was used to improve the bonding property of basalt fiber reinforced plywood. The experiment was conducted to study the effects of the concentration of acrylic acid solution, treatment time and treatment temperature on the bonding properties of basalt fiber reinforced plywood. The bonding property of basalt fiber reinforced plywood was improved obviously after the basalt fiber was treated with acrylic acid solution. By orthogonal experiment, the optimized conditions were: the content of acrylic acid solution was 0.3 mol/L, the treatment time was 2 h, and the treatment temperature was 30 ℃. Under the optimum conditions, the performance of basalt fiber reinforced plywood: dry bonding strength of 2.71 MPa, and wet bonding strength of 1.68 MPa, compared with the untreated control group solution of acrylic acid were increased by 57.6% and 54.1%, respectively, and the boiling stripping rate was decreased from 15% to 0.

Acrylic acid; Plywood; Basalt fiber; Bonding property

S784;TS653.3

1)国家高技术研究发展计划(“863”计划)项目(2012AA03A204-1)。

陈暑冰,男,1991年4月生,木质材料科学与应用教育部重点实验室(北京林业大学),硕士研究生。E-mail:ndchen@126.com。

申士杰,木质材料科学与应用教育部重点实验室(北京林业大学),教授。E-mail:shijies@263.com。

2017年4月3日。

责任编辑:戴芳天。

//Journal of Northeast Forestry University,2017,45(10):60-63.