玻璃纤维增强热解油酚醛树脂材料的制备与性能1)

2017-10-24崔勇

崔勇

(苏州工业职业技术学院,苏州,215104)

常建民

(北京林业大学)

王文亮

(陕西科技大学)

玻璃纤维增强热解油酚醛树脂材料的制备与性能1)

崔勇

(苏州工业职业技术学院,苏州,215104)

常建民

(北京林业大学)

王文亮

(陕西科技大学)

以热解油酚醛树脂为基体制备了玻璃纤维增强材料,考查了制备工艺条件对材料性能的影响规律,并优选出最佳制备工艺条件:在施工温度25 ℃时,树脂内热解油添加量为20%,复配型固化剂(m(对甲苯磺酸)∶m(硫酸)∶m(磷酸)∶m(乙醇)=1.0∶0.1∶1.0∶0.3)用量为树脂质量的4%~5%,偶联剂用量为树脂质量的0.5%~0.6%,后固化处理温度为60~70 ℃,处理时间2 h。制备的材料性能优于普通酚醛树脂制备的玻璃纤维增强材料。接触角和扫描电镜分析表明,热解油添加量、树脂黏度、浸润时间、环境温度和硅烷偶联剂添加量等对热解油酚醛树脂和玻璃纤维之间的润湿性能有明显影响。

热解油;酚醛树脂;玻璃纤维;复合材料

玻璃纤维增强酚醛树脂材料具有强重比高、电绝缘、耐腐蚀以及燃烧少烟和低毒等优良性能,在我国被广泛应用于建筑、交通、通讯等行业,可有效替代热塑性工程材料[1]。然而,酚醛树脂的生产正承受着原油价格波动和生态环境恶化带来的巨大压力[2];此外,普通酚醛树脂存在脆性大、阻燃等级低等不足[3-4],导致制备的玻璃纤维增强酚醛树脂材料无法应用在航空航天、轨道交通、室内装饰等对安全要求更高的领域。热解油是林木生物质热裂解液化的产物,包含大量的酚类、醛类、羧酸类和酮类等有机化合物[5-7]。研究证明,热解油不仅是一种价格低廉、绿色环保的化工原料,可用于合成热解油酚醛树脂(简称BPF树脂),还能够在一定程度上改善酚醛树脂的脆性和阻燃性[8]。目前,国内外学者对热解油酚醛树脂在人造板胶黏剂、树脂基发泡材料、树脂基活性炭等领域的应用进行了相关研究[9-14],并取得了阶段性成果。但是,热解油酚醛树脂在制备玻璃纤维增强材料方面的应用还少有报道。

笔者利用前期研发的新型热解油酚醛树脂制备玻璃纤维增强材料(以下简称GF/BPF材料),研究热解油、固化剂、环境温度、偶联剂、后固化处理温度等主要工艺条件对复合材料性能的影响规律;并借助动态接触角测试和扫描电子显微镜,考查复合材料的界面相容性和微观结构特征。

1 材料与方法

1.1 材料

热解油酚醛树脂(实验室自制,北京林业大学)、磷酸(分析纯,北京化工厂)、硫酸(分析纯,北京化工厂)、对甲苯磺酸(分析纯,广东光华科技股份有限公司)、乙醇(分析纯,国药集团化学试剂有限公司)、硅烷偶联剂KH-550(3-氨丙基三乙氧基硅烷,分析纯,南京浩轩新材料科技有限公司)、玻璃纤维布(厚度0.4 mm,无碱,无锡威盛复合材料有限公司)、脱模剂(333号,美国美贵雅公司)、亚克力板(江苏绿源亚克力有限公司)。

1.2 设备

氧指数仪(JF-3型,江苏江阴仪器分析厂)、万能材料测试机(NISTRON1185,英国Insrton公司)、电热恒温水浴锅(HSY2-SP型,北京市永光明医疗仪器厂)、电热鼓风干燥箱(101-2A型,天津泰斯特仪器有限公司)、动态接触角测量仪(DCAT21型,德国dataphysics仪器公司)、扫描电子显微镜(S-3400N型,日本日立公司)。

1.3 试验方法

利用手糊成型工艺制备玻璃纤维增强热解油酚醛树脂材料,具体操作步骤如下。

①BPF树脂合成:将熔融苯酚、一次NaOH溶液(总量的70%)加入三口烧瓶中,并加热至70 ℃后加入一次多聚甲醛(总量的80%),保温一段时间使多聚甲醛解聚完全;加入二次NaOH溶液(总量的30%)并在30 min内升温至80 ℃,保持温度15 min;降温至70 ℃,加入二次多聚甲醛(总量的20%)和热解油并升温至(85±2)℃,保温一段时间至反应结束;将反应产物迅速降温冷却至40 ℃以下,出料。n(甲醛)∶n(苯酚)=1.8∶1.0,除特别说明外,热解油添加量均为苯酚质量的20%。

②玻璃纤维预处理:将150.0 mm×150.0 mm×0.6 mm的玻璃纤维布在无水乙醇中浸泡30 min,捞出后放入烘箱中低温烘干。

③模具准备:将试验用200 mm×200 mm×1 mm亚克力模板表面用水清洗干净并晾干,在表面均匀涂抹脱模蜡后放置于工作台面,待用。

④树脂调制:将BPF树脂放入烧杯中称质量后,按照比例加入固化促进剂和偶联剂,使用玻璃棒快速搅拌均匀。

⑤铺层涂胶:准备6片烘干后的玻璃布并称质量,记为M,再称取与玻璃布等质量的调制树脂;先将1片玻璃布铺于模板上,用刷子在其上均匀涂抹M/6质量的树脂,再叠加一层玻璃布,然后继续涂树脂;依此类推,将6块玻璃布叠加并涂胶;将手糊好的制品在25 ℃的室温环境中放置24 h。

⑥后固化处理:将在25 ℃室温下固化成型的制品,放入烘箱中进行加热处理,一段时间后取出制品,待其降温后脱模。

1.4 性能测试

氧指数测定,按照GB/T 8924—2005《纤维增强塑料燃烧性能试验方法氧指数法》;弯曲强度测定,按照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》;凝胶时间的测定,用烧杯称取树脂(20.0±0.1)g,在水浴锅中保持恒温25 ℃,加入酸性固化促进剂后持续匀速搅拌,立即开始计时;当搅拌棒转动困难时,停止计时,并记录时间(除特别注明外,固化剂添加量均为5%)。

2 结果与分析

2.1 环境温度对BPF树脂性能的影响

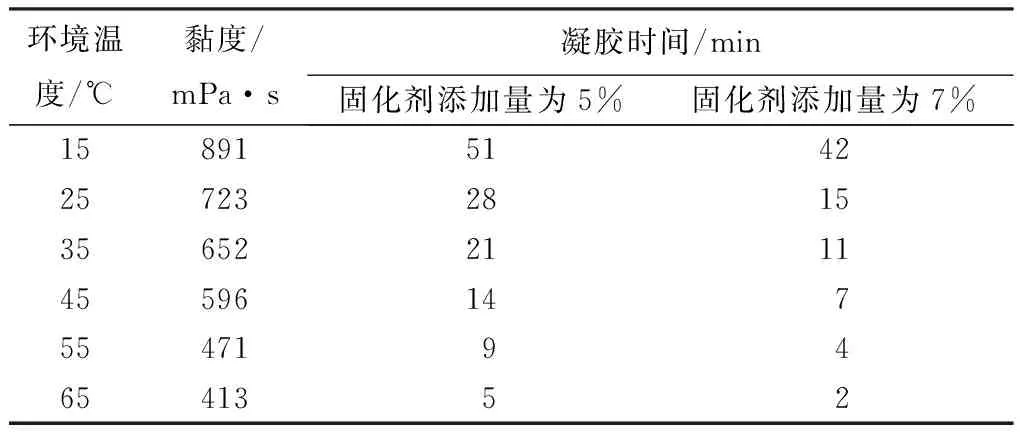

环境温度对树脂黏度和凝胶时间的影响如表1所示。随着环境温度的升高,树脂的黏度逐渐减小,凝胶时间逐渐缩短。手糊成型工艺操作时,树脂黏度过高,会造成树脂刮涂困难,表面均匀性差,导致固化不良;而树脂黏度太低,又会在刮涂立面时出现流胶问题;树脂凝胶时间应该满足手糊操作时间的需要,固化剂的添加量要考虑环境温度对凝胶时间的影响。研究发现,室温环境下,适宜操作的树脂黏度为450~750 mPa·s,凝胶时间为25~30 min。

表1 环境温度对树脂性能的影响

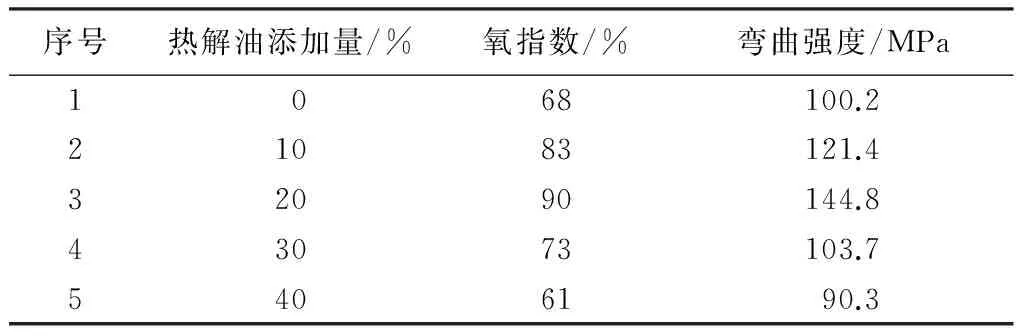

2.2 热解油添加量对GF/BPF材料性能的影响

热解油添加量对材料性能的影响如表2所示。随着热解油添加量的增加,材料的弯曲强度和氧指数都呈现先增加后降低的趋势,当热解油添加量为20%时,复合材料的性能最佳。这表明,热解油的添加可以改善材料的性能,但添加量过多时,会造成不利影响。热解油中含有大量的酚类、醛类、酮类等物质,有利于在酚醛树脂内产生更多的羟甲基,树脂固化后的结合力更强、结构更紧密,阻燃性和韧性得到改善[8]。

表2 热解油添加量对材料性能的影响

2.3 固化剂对BPF树脂和GF/BPF材料性能的影响

单种酸作为固化剂对树脂凝胶时间的影响如表3所示。树脂加入硫酸后瞬间固化,转变成脆性较大的固体,有明显的灼烫感。树脂加入盐酸后,凝胶时间也较短,内部放热明显。在用硫酸和盐酸作为固化剂时,固化后的树脂表面会析出一层水,这是树脂在迅速固化过程中脱去的水分来不及挥发造成的。树脂加入对甲苯磺酸后,固化过程中放热较少,凝胶时间明显延长,但是树脂固化初期温度较高并有灼热感。树脂加入磷酸后,无明显放热现象,凝胶时间最长。实验结果表明,单纯使用上述某一种酸作为固化剂,并不能使树脂的凝胶时间满足材料制备操作的要求。无机强酸固化剂,固化升温过快,使树脂局部出现过热烧焦的现象,严重影响手糊操作安全和产品质量;无机弱酸和有机强酸固化剂,固化时间过长,造成生产效率低下。因此,尝试将有机酸与无机酸复配使用,调配出酸性适中且便于手糊操作的固化剂,这样既能够发挥有机酸诱导期长、易控制、腐蚀性小的特点,又能够利用无机酸成本低的优势[15]。

表3 固化剂种类对树脂凝胶时间的影响

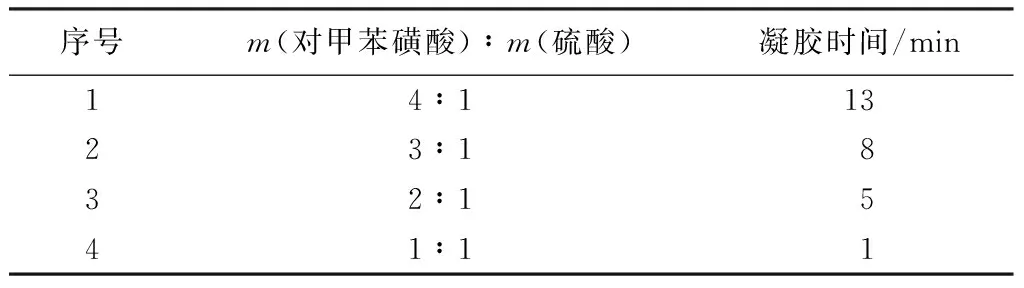

对甲苯磺酸/硫酸复配固化剂对树脂凝胶时间的影响如表4所示。由于硫酸的酸性过强,对树脂的固化速度影响显著,即使当配比为4∶1时,树脂的凝胶时间仍然较短。对甲苯磺酸常温下为固态,即使在1∶1的复配比例下,对甲苯磺酸也不能完全溶解于硫酸,树脂固化后内部会残留白色晶体。同时,由于固化剂自身分散不均匀,在部分硫酸集中的区域会出现提前固化结块的现象,这些问题都会对材料内部结构的均一和稳定造成不利影响。

表4 不同复配固化剂对树脂凝胶时间的影响

综合以上结果和分析,考虑先将硫酸与磷酸混合形成一种酸性介于两者之间的无机混合酸,再将其与对甲苯磺酸混合,可以形成兼具有机和无机酸优点的复配型固化剂。同时,通过添加一定量无水乙醇,提高对甲苯磺酸在复配体系中的溶解度,改善各组分之间的相容性。

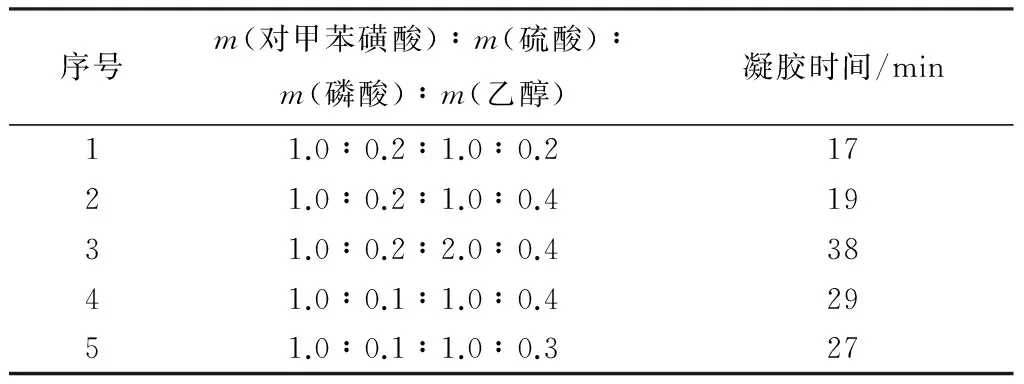

对甲苯磺酸/硫酸/磷酸/乙醇复配固化剂对树脂凝胶时间的影响如表5所示。采用第1种复配固化剂时,树脂的凝胶化时间为17 min,对甲苯磺酸溶解缓慢,溶液中存在白色晶体。第2种复配比例相对于第1种增加了乙醇的含量,对甲苯磺酸溶解较好,凝胶时间延长到19 min;但第2种固化剂与树脂调胶后,树脂黏度进一步下降,表明乙醇添加量不宜过多,否则容易导致流胶。第3种复配比例相对于第2种增加了磷酸的量,凝胶时间延长到38 min,时间较长,不满足手糊工艺要求。第4种复配比例相对于第2种减少了硫酸的量,凝胶时间为29 min。第5种复配比例相对于第4种减少了乙醇的量,凝胶时间减少为27 min,对甲苯磺酸溶解良好,并且调胶后树脂黏度降低量减少,可操作性能进一步改善。

表5 不同复配固化剂对树脂凝胶时间的影响

复配固化剂用量对材料性能的影响如表6所示。随着复配固化剂添加量的增加,树脂凝胶时间逐渐缩短,材料的氧指数和弯曲强度呈现出先升高后降低的趋势。当复配固化剂添加量为5%时,氧指数91%;当复配固化剂添加量为4%时,弯曲强度147.8 MPa,材料达到最佳性能。复配固化剂在树脂中能够均匀分散,凝胶时间能够适应手糊成型要求;同时,由于添加量较少,调胶后树脂黏度变化较小,便于现场施工操作。

表6 复配固化剂添加量对材料性能的影响

注:复配固化剂中m(对甲苯磺酸)∶m(硫酸)∶m(磷酸)∶m(乙醇)=1.0∶0.1∶1.0∶0.3。

2.4 偶联剂对GF/BPF材料性能的影响

硅烷偶联剂很早便被应用于玻璃纤维增强树脂材料的制备,它可以改善玻璃纤维和树脂的粘结性能,有利于提高复合材料的力学强度、热稳定性和抗老化性。试验中选用的硅烷偶联剂为KH550,含有1个氨基和3个乙氧基。

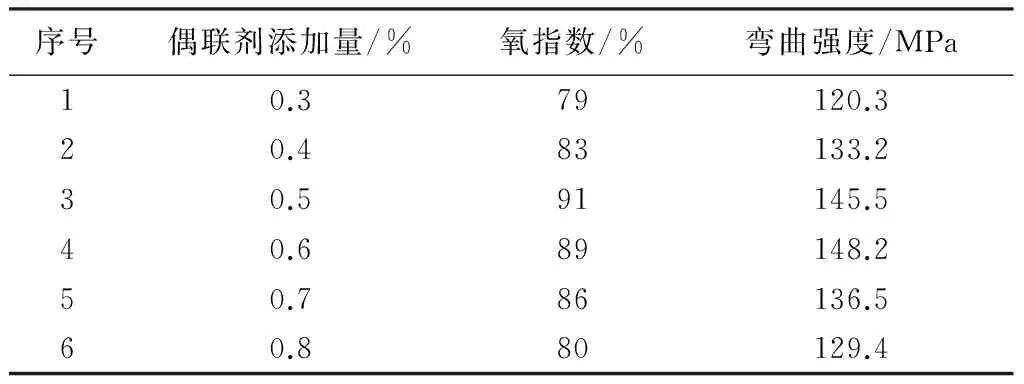

硅烷偶联剂用量对材料性能的影响如表7所示。随着硅烷偶联剂添加量的增加,材料的氧指数和弯曲强度呈先升高后降低的趋势。

表7 偶联剂添加量对材料性能的影响

当硅烷偶联剂添加量为0.5%时,氧指数91%;当硅烷偶联剂添加量为0.6%时,弯曲强度148.2 MPa,材料达到最佳性能。硅烷偶联剂的增加可以加强玻璃纤维和树脂之间的结合力,但硅烷偶联剂用量过多时,相互之间会发生缩聚反应,导致自身消耗,使桥梁作用减弱。

2.5 后固化处理温度对GF/BPF材料性能的影响

后固化处理温度对材料性能的影响如表8所示。随着后固化处理温度的升高,材料的氧指数和弯曲强度呈先升高后降低的趋势。当后固化处理温度为70 ℃时,氧指数91%;当后固化处理温度为60 ℃时,弯曲强度145.5 MPa,材料达到最佳性能。热处理可以提高树脂的交联程度,促使缩聚反应进一步发生,同时也可以除去残留的挥发性组分,达到减少尺寸伸缩和提高硬度、高温强度的效果[16]。但是随着温度的进一步提高,部分交联不稳定的结构受热会碳化、分解,以挥发气体的形式溢出,这会破坏材料结构的稳定。在日常生产中,后固化处理温度的经验值为40~80 ℃。

表8 后固化处理温度对材料性能的影响

2.6 GF/BPF材料制备工艺优化

依据以上单因素试验结果,可以得出GF/BPF材料的优化制备工艺条件为:在施工温度25 ℃时,树脂内热解油添加量为20%,复配型固化促进剂(m(对甲苯磺酸)∶m(硫酸)∶m(磷酸)∶m(乙醇)=1.0∶0.1∶1.0∶0.3)用量为树脂质量的4%~5%,偶联剂用量为树脂质量的0.5%~0.6%,后固化处理温度为60~70 ℃,处理时间2 h。在上述优化工艺条件范围内进行重复实验,具体工艺参数和材料性能如表9所示。

表9 重复实验参数及结果

由表2中第1组结果可知,在本试验环境中,利用普通酚醛树脂制备的玻璃纤维增强树脂材料(GF/PF材料)的氧指数为68%,弯曲强度为100.2 MPa。重复实验结果表明,相比采用普通酚醛树脂制备的GF/PF材料,在优化工艺条件下采用BPF树脂制备的GF/BPF材料在阻燃和力学性能方面有明显改善。

2.7 接触角分析

良好的界面性能是获得高品质复合材料的关键,接触角可以反映BPF树脂与玻璃纤维的润湿性能和表征两者之间界面的融合状况。在树脂浸润玻璃纤维的过程中,接触角越小,树脂在纤维表面越容易铺展;接触角越大,树脂在纤维表面会收缩呈圆球状,难以流平和铺展。一般认为,树脂自身组分、树脂黏度、浸润时间、环境温度和偶联剂等因素对接触角有较大影响[17]。

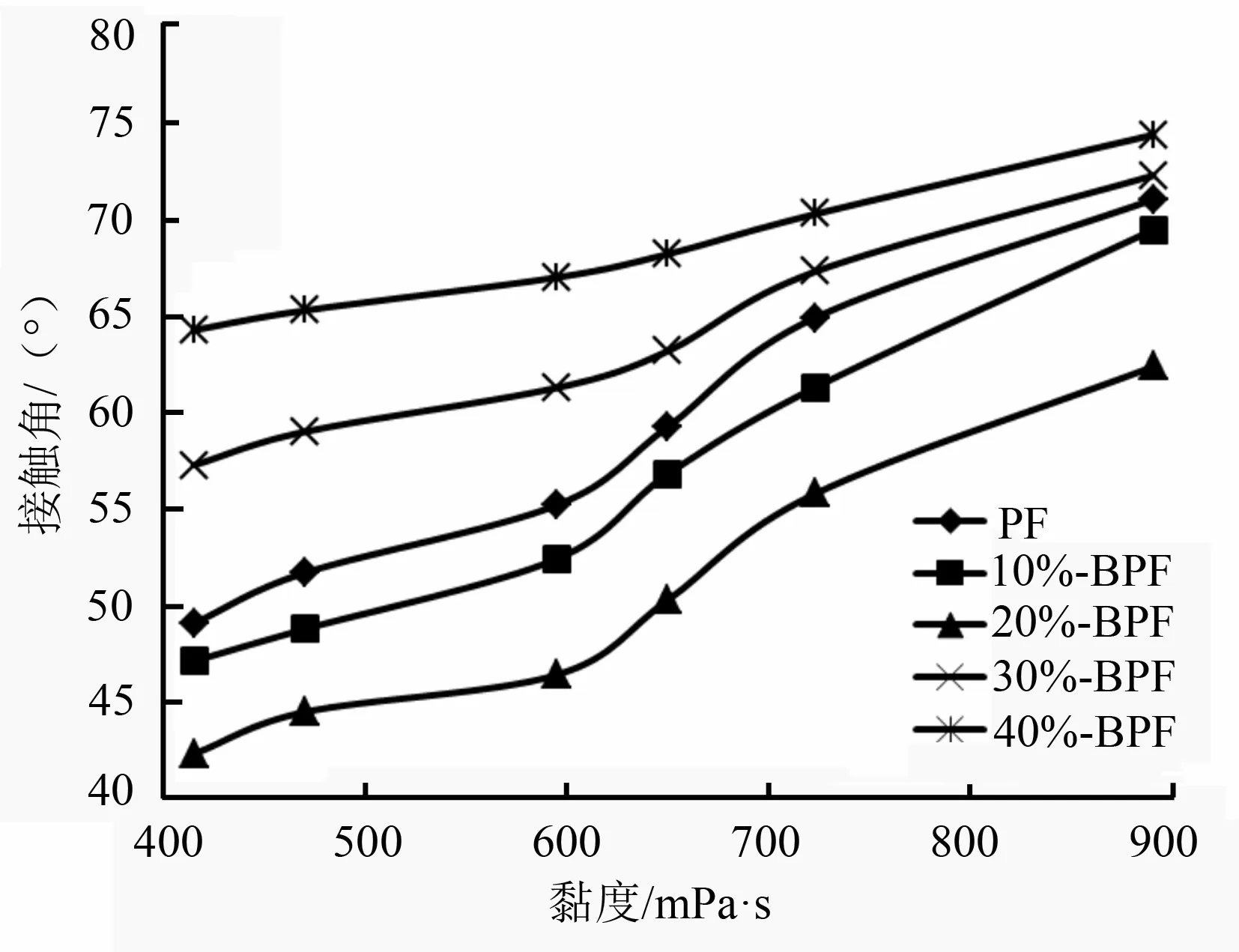

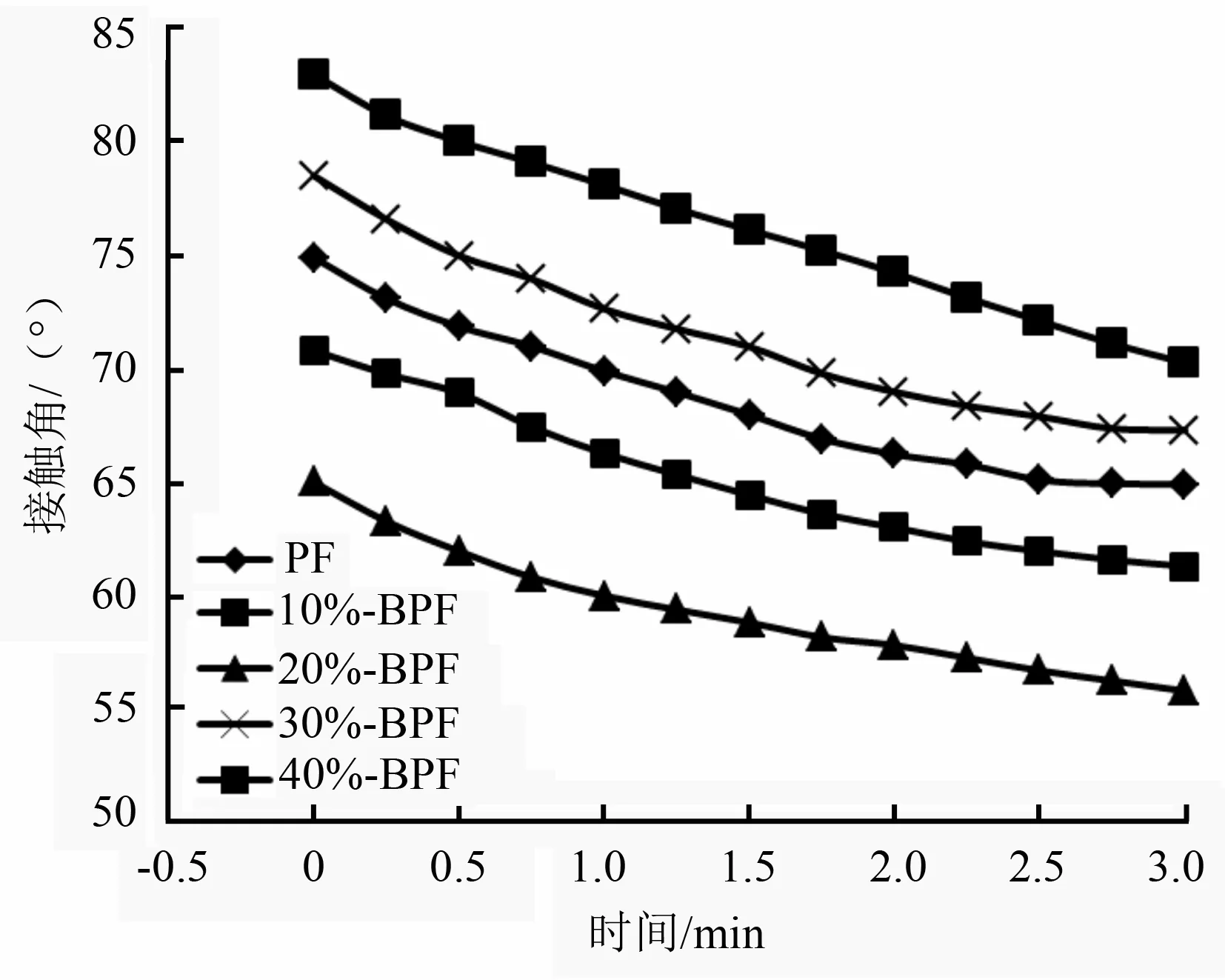

BPF树脂与玻璃纤维接触角随黏度的变化情况如图1所示。随着黏度的增加,树脂与纤维之间的接触角逐渐增大,润湿性降低。树脂润湿纤维的过程中,黏度增加导致表面大分子链的运动减缓,引起黏滞力增加和动态接触角变大。Dacry定律认为,树脂对纤维的浸润速率与黏度成反比;当黏度越大时,黏滞阻力越大,阻碍树脂的自动铺展[18]。BPF树脂与玻璃纤维接触角随浸润时间的变化情况如图2所示。随着浸润时间的延长,树脂和纤维之间的接触角呈现先快速下降后趋于稳定的趋势。上述结果表明,延长树脂和纤维之间的浸润时间,有利于提高润湿效果。因此,复合材料手糊成型后,在室温下放置一段时间,有助于性能的提升。

图1 树脂黏度对接触角的影响

图2 浸润时间对接触角的影响

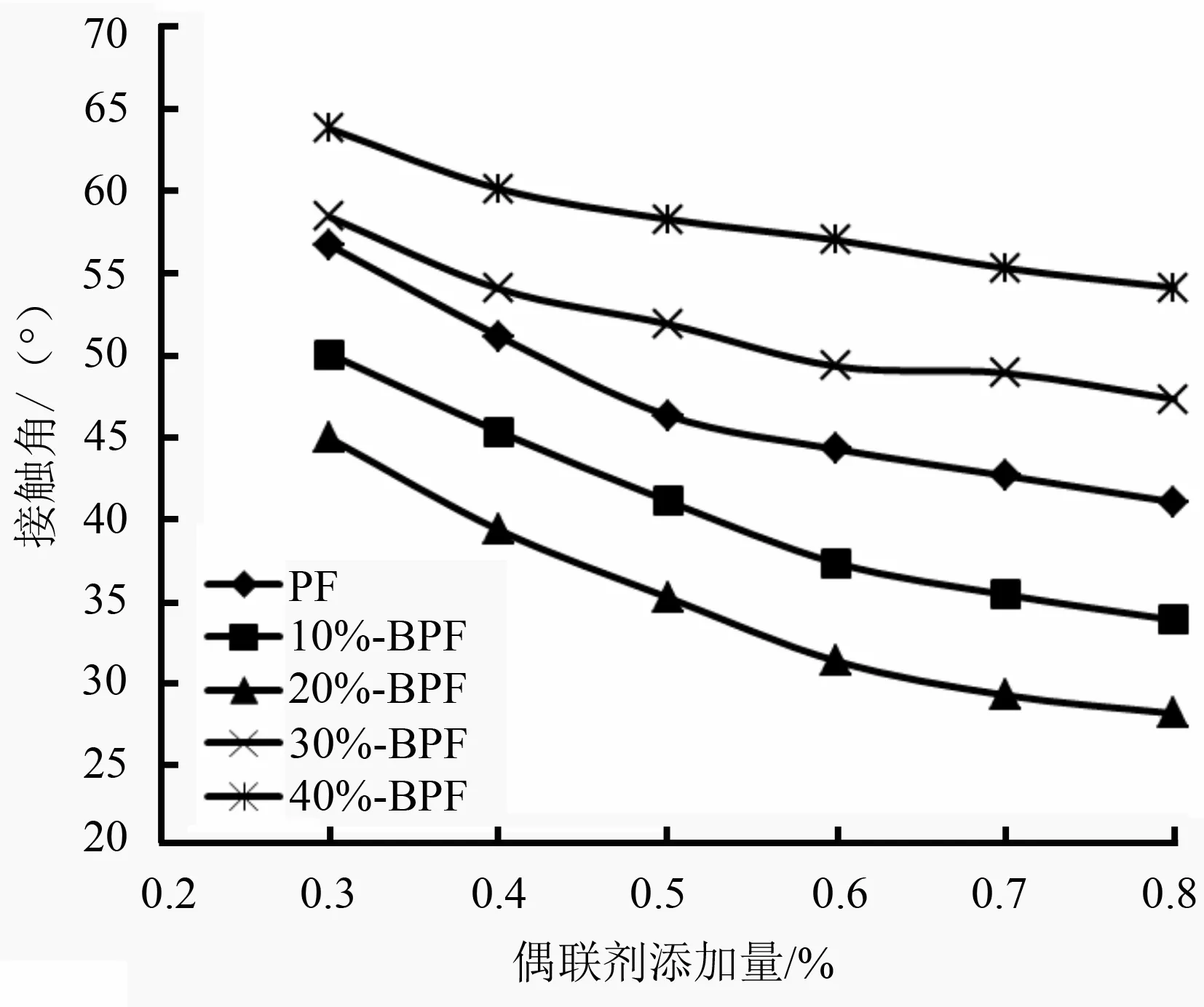

BPF树脂与玻璃纤维接触角随环境温度的变化情况如图3所示。随着温度的升高,树脂和纤维之间的接触角呈现降低的趋势,润湿性增加。温度从15 ℃升高至45 ℃时,BPF树脂与玻璃纤维的接触角下降明显;温度从45 ℃升高至65 ℃时,两者之间的接触角下降速率减慢。因此,可以认为在较高温度区间内,升温对接触角的影响并不显著。BPF树脂与玻璃纤维接触角随硅烷偶联剂添加量的变化情况如图4所示。随着硅烷偶联剂添加量的增加,树脂与纤维之间的接触角逐渐减小,润湿性增加。硅烷偶联剂添加量从0.3%升高至0.5%时,BPF树脂与玻璃纤维的接触角下降明显;而硅烷偶联剂从0.5%升高至0.8%时,接触角的下降速率减慢。因此,可以认为当硅烷偶联剂添加量达到一定值后,对接触角的影响明显减弱。

图3 环境温度对接触角的影响

综合接触角分析结果发现,热解油添加量为20%的BPF树脂与玻璃纤维的润湿性最好,这与热解油添加量对材料性能的影响结果相符。

2.8 扫描电镜分析

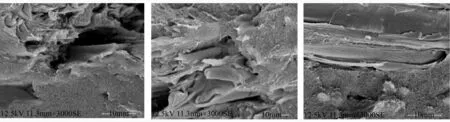

图5a为普通酚醛树脂制备的玻璃纤维增强材料断面形貌,从断裂面可见部分纤维被拔出后留下的孔洞,局部可见纤维与树脂之间有明显的间隙;断面较平整,则说明普通酚醛树脂表现出低断裂延伸率的特点,受冲击时呈现典型的脆性断裂破坏。图5b为热解油添加量为20%的BPF树脂制备的GF/BPF材料断面形貌,纤维被拔出后留下的孔洞较少,断裂纤维在树脂基体内的留存清晰可见,裸露玻璃纤维表面粗糙并有树脂附着,表明复合材料的界面融合效果良好,BPF树脂可与玻璃纤维形成较强的黏合力;断面呈交错状,表明BPF树脂断裂延伸率较高,受到外力时表现出韧性破坏。图5c为热解油添加量为40%的BPF树脂制备的GF/BPF材料断面形貌,断面内几乎未见纤维留存,只能看到纤维被拔出后留下的与树脂光滑平整的交界面,这表明热解油添加量为40%时,BPF树脂对玻璃纤维的润湿性和相容性较差。

图4 偶联剂添加量对接触角的影响

a.热解油添加量为0 b.热解油添加量为20% c.热解油添加量为40%

图5 BPF/GF材料断面的SEM图片

3 结论

GF/BPF材料的优化制备工艺条件为:在施工温度25 ℃时,树脂内热解油添加量为20%,复配型固化剂(m(对甲苯磺酸)∶m(硫酸)∶m(磷酸)∶m(乙醇)=1.0∶0.1∶1.0∶0.3)用量为树脂质量的4%~5%,偶联剂用量为树脂质量的0.5%~0.6%,后固化处理温度为60~70 ℃,处理时间2 h。经过重复实验验证,GF/BPF材料氧指数85%~91%、弯曲强度139.6~146.2 MPa,以上性能优于普通酚醛树脂制备的玻璃纤维增强材料。

BPF树脂与玻璃纤维的润湿性能,随着树脂黏度减小、浸润时间延长、环境温度升高和硅烷偶联剂添加量增加而逐渐改善;热解油添加量为20%时,BPF树脂与玻璃纤维的润湿性最好。

热解油添加量为20%的BPF树脂制备的玻璃纤维增强复合材料断面呈交错状的韧性破坏,裸露玻璃纤维表面粗糙并有树脂附着,界面粘合良好;普通酚醛树脂表现出低断裂延伸率的特点,受冲击时呈现典型的脆性断裂破坏。

[1] 崔巍,刘建启.酚醛玻璃钢在地铁座椅上的应用研究[J].机械工程师,2012(3):47-49.

[2] 钱伯章.生物质能技术与应用[M].北京:科学出版社,2010.

[3] JIANG H Y, HANG Z S, WANG J G, et al. Thermal modifying methods and progress of phenol-formaldehyde resin[J]. Journal of Materials Engineering,2011,1(10):91-96.

[4] MIRSKI R, DZIURKA D, LECKA J. Properties of phenol-formaldehyde resin modified with organic acid esters[J]. Journal of Applied Polymer Science,2008,107(5):3358-3366.

[5] BRIDGWATER A V, MEIER D, RADLEIN D. An overview of fast pyrolysis of biomass[J]. Organic Geochemistry,1999,30(12):1479-1493.

[6] PATTIYA A. Bio-oil production via fast pyrolysis of biomass residues from cassava plants in a fluidized-bed reactor[J]. Bioresource Technology,2011,102(2):1959-1967.

[7] ZHANG L, LIU R, YIN R, et al. Upgrading of bio-oil from biomass fast pyrolysis in China: A review[J]. Renewable Sustainable Energy Reviews,2013,24(10):66-72.

[8] CUI Y, CHANG J M, WEN L W. Fabrication of glass fiber reinforced composites based on bio-oil phenol formaldehyde resin[J]. Materials,2016,9(11):886-895.

[9] AMEN-CHEN C, RIEDL B, WANG X M, et al. Softwood bark pyrolysis oils-PF resols. Part 1: Resin synthesis and OSB mechanical properties[J]. Holzforschung,2002,56(2):167-175.

[10] AMEN-CHEN C, RIEDL B, WANG X M, et al. Softwood bark pyrolysis oil-PF resols. Part 3: Use of propylene carbonate as resin cure accelerator[J]. Holzforschung,2002,56(3):273-280.

[11] AMEN-CHEN, RIEDL B, ROY C. Softwood bark pyrolysis oil-PF resols for bonding OSB panels. Part 2. Thermal analysis by DSC and TG[J]. Holzforschung,2002,56(3):281-288.

[12] 郑凯,常建民.落叶松树皮热解油-酚醛树脂胶的固化特性研究[J].中国人造板,2007(9):5-8.

[13] 伊江平,李本,王宇飞,等.可发性热解油-酚醛树脂制备工艺研究[J].热固性树脂,2013(4):29-33.

[14] CUI Y, CHANG J M, WANG W L, et al. Preparation of activated carbon using bio-oil phenol-formaldehyde resin[J]. Bioresources,2015,10(3):3865-3873.

[15] 王军晓,刘新民,潘炯玺.酚醛泡沫塑料的研究进展[J].现代塑料加工应用,2004,16(5):54-56.

[16] 王伟江.玻璃纤维增强酚醛模塑料的制备及性能[D].杭州:浙江大学,2011.

[17] 杨浩邈,黄鹏,吴鹏,等.玻璃纤维表面能及其与不同树脂体系的润湿特性[J].机械工程材料,2014,38(10):50-53.

[18] 肖红波,王钧,杨小利,等.树脂的黏度及表面张力对浸润速率影响研究[J].武汉理工大学学报,2006,28(7):15-17.

PreparationandPerformanceofGlassFiberReinforcedBiomassOilPhenolFormaldehydeComposites

//Cui Yong

(Suzhou Vocational Institute of Industrial Technology, Suzhou 215104, P. R. China);

Chang Jianmin

(Beijing Forestry University);

Wang Wenliang

(Shaanxi University of Science & Technology)

The glass fiber reinforced reisn materials is with bio-oil phenol formaldehyde (BPF) resin as based reisn, aiming to save cost and improve performance. The effects of process conditions were studied and the optimal technological parameters were obtained as process temperature of 25 ℃, curing accelerator complex (p-toluenesulfonic acid∶sulfuric acid∶phosphoric acid∶ethanol=1.0∶0.1∶1.0∶0.3) usage as 4% to 5%, coupling agent usage as 0.5% to 0.6%, post-cure temperature of 60 ℃ to 70 ℃, processing time of 2 h. The composites has better performances than that made by traditional phenol formaldehyde. The analysis of contact angle and scanning electron microscopy showed that the compatibility between BPF resin and glass fiber are affected by amount of bio-oil adding, resin viscosity, infiltration time, environmental temperature, and the amount of silane coupling agent.

Biomass oil; Phenol formaldehyde resin; Glass fiber; Composites

TS69

1)江苏高校品牌专业建设工程(PPZY2015B186);北京市科技计划项目(Z161100001316004);苏州工业职业技术学院院级课题(SGYKJ201714)。

崔勇,男,1984年7月生,苏州工业职业技术学院,讲师。E-mail:00767@siit.edu.cn。

常建民,北京林业大学材料科学与技术学院,教授。E-mail:cjianmin@bjfu.edu.cn。

2017年4月7日。

责任编辑:戴芳天。

//Journal of Northeast Forestry University,2017,45(10):76-81.