汽车车轮螺母扭矩衰减分析

2017-10-24魏晓晓孔小兵莫立权

魏晓晓,孔小兵,莫立权

(北京汽车股份有限公司研究院,北京 101300)

汽车车轮螺母扭矩衰减分析

魏晓晓,孔小兵,莫立权

(北京汽车股份有限公司研究院,北京 101300)

针对汽车车轮螺母扭矩衰减问题进行了研究,分析了扭矩衰减的主要原因。经对车轮螺母的锥面角度及铝车轮锥孔底部直径调整后,残余扭矩合格率显著提高。另外为了进一步降低扭矩衰减量,进行了拧紧工艺步骤优化。扭矩衰减问题得到彻底解决,保证了车轮行驶的安全性。

车轮螺母;扭矩衰减;拧紧步骤

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988 (2017)20-100-03

1 问题概述

螺纹联接因其结构简单、方便拆卸、低成本等特点,广泛运用于各种工程结构的连接。螺纹联接的松弛严重影响汽车运行的可靠性,甚至会造成车毁人亡的严重事故[1]。车轮作为汽车上的关键零部件,其安装后的紧固质量对汽车的安全行驶十分重要。某车型车轮螺母规格为M12,性能等级为10.9级,表面处理为镀铬,装配扭矩98Nm。小批量试生产过程中,螺母装配拧紧后进行残余扭矩检测时,出现较大的扭矩衰减。该车轮螺母规定的残余扭矩合格限为81-134Nm,而目前残余扭矩检测结果为 43-109Nm,大部分数值低于合格下限,经统计,不合格率达到57%。扭矩衰减会使车轮螺母存在松动风险,导致新车型不能正常投产。因此,分析解决车轮螺母扭矩衰减问题至关重要。

2 原因分析

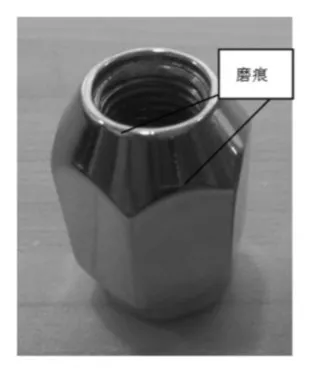

图1 装配后的车轮螺母

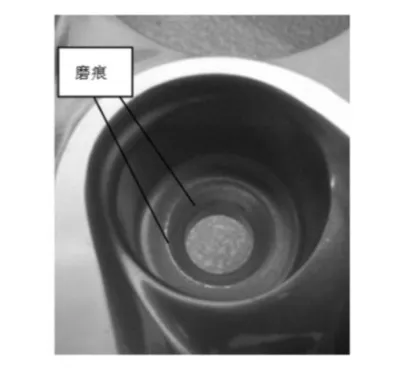

图2 装配后的车轮

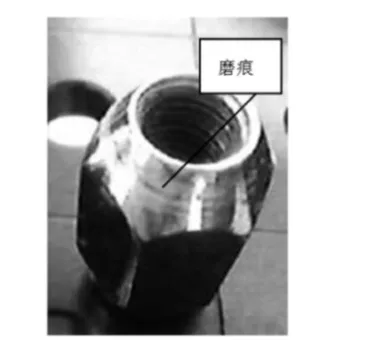

该车轮紧固系统由轮毂单元、制动盘、铝车轮及车轮螺母构成。经对现场拆卸下来的车轮螺母进行观察,发现螺母承压面磨痕在锥面小径处以及锥面顶端,且磨痕没有分布完整一圈,部分螺母锥面仅一侧有磨痕,见图 1。另外,经对铝车轮锥孔进行观察,磨痕主要在锥形孔的底部及顶端,且部分锥孔的磨痕偏向一侧,见图 2。由此可见,该车轮螺母和车轮孔的锥面匹配存在问题。通常情况下,装配拧紧后承压面应在车轮螺母锥面中间,且车轮螺母与车轮锥孔上的磨痕应均匀。

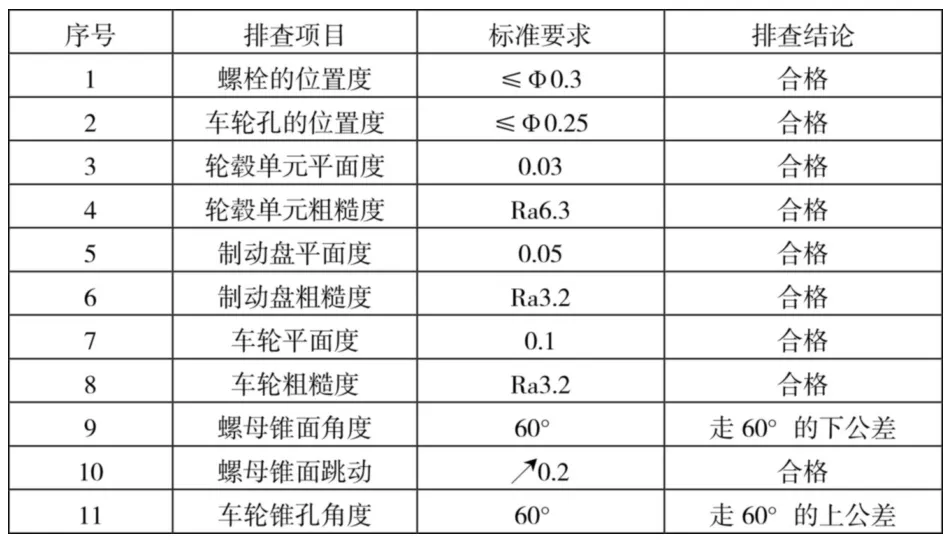

从人机料法环五个方面进行分析,锥面匹配不良可能与人员操作不当、孔位的位置度、螺栓螺母与孔位的同心度、锥面配合的角度等因素有关。排查结果详见表 1。最终确定锥面匹配不良的主要因素与车轮螺母与锥孔的配合角度及同心度有关。

表1 各因素排查结果

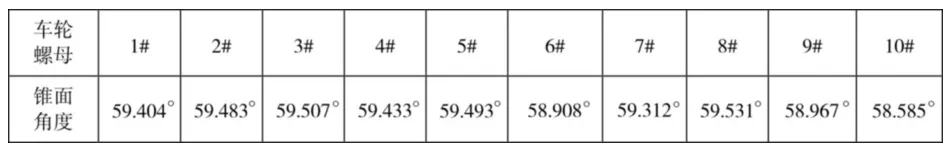

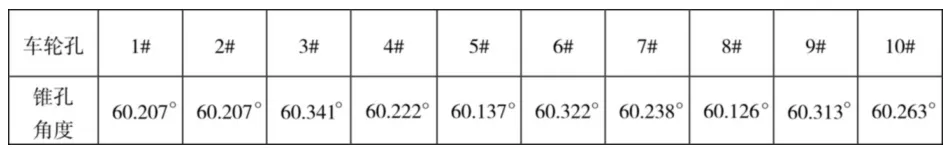

根据历史设计经验,一般对于锥形车轮螺母与铝车轮配合,车轮螺母的锥面角度应比车轮锥孔角度大 0°-1°,以保证锥面有较大的贴合面积。而检测发现车轮螺母的锥面角度小于车轮锥孔角度约1°左右,详见表2和表3。拧紧过程中锥面配合时,螺母锥面小径与锥孔底部接触面积较小,会导致应力集中。

另外,经与其他车型对比发现,目前铝车轮锥孔底部直径为 15mm。当拧紧车轮螺母与轮毂单元上的螺栓配合时,可能因锥孔底部直径偏大,使车轮锥孔与车轮螺母的同心度不佳。在拧紧过程中,锥面配合不良会产生集中应力,局部区域应力超过铝车轮的屈服强度,使铝车轮受挤压发生永久变形[2]。在应力释放后即会出现扭矩衰减。因此,改善车轮螺母和车轮锥孔的贴合,是解决扭矩衰减的关键。

表2 车轮螺母锥面角度

表3 车轮孔锥面角度

3 改进方案

3.1 零件改进

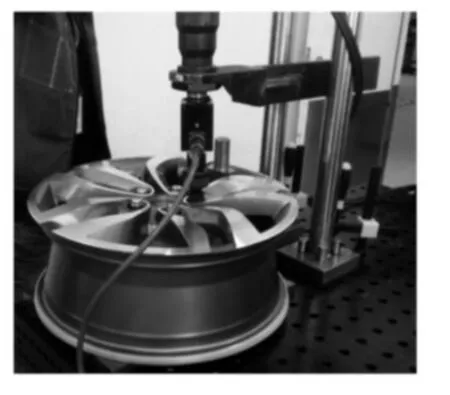

为获得螺母与锥孔良好的贴合面和同心度,现将锥孔底部直径由∅15调整为∅13,以保证螺母与锥孔同心度的精确性。将螺母锥面角度增大到 60°-61°,以增大锥面贴合面积。零件改进后,在台架上模拟装配,见图 3,拧紧至目标扭矩98Nm,并在5min后测量残余扭矩。试验后拆卸下的车轮螺母见图4。

图3 模拟装配台架测试

图4 试验后的车轮螺母

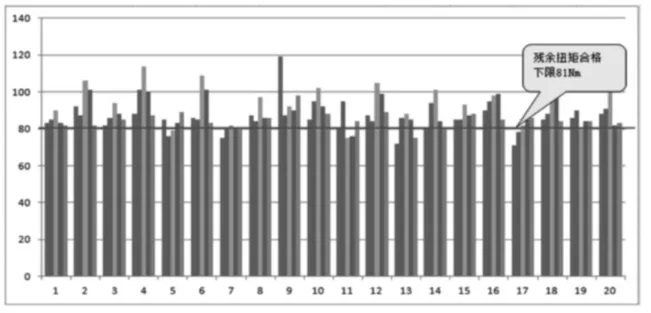

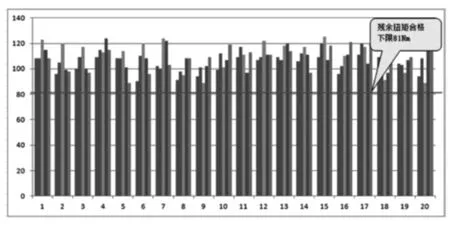

经肉眼观察可见,车轮螺母上的磨痕在锥面中间,磨痕面积比零件改进前大,且磨痕较均匀。这表明零件改进后,锥面贴合良好。在台架上共进行20个车轮的模拟装配拧紧并检测扭矩衰减情况,残余扭矩检测结果详见如下图 5,检测结果范围为 71-119Nm,残余扭矩值较改进前有所提高。不合格率由之前的57%降为11%,扭矩衰减情况明显改善。考虑到铝车轮材质强度,车轮与制动盘的间隙,以及各连接部件的表面粗糙度等这些因素,不可避免地都会导致扭矩衰减。故为进一步降低扭矩衰减量,下步着手从拧紧策略上进行优化。

图5 残余扭矩检测结果

3.2 拧紧工艺改进

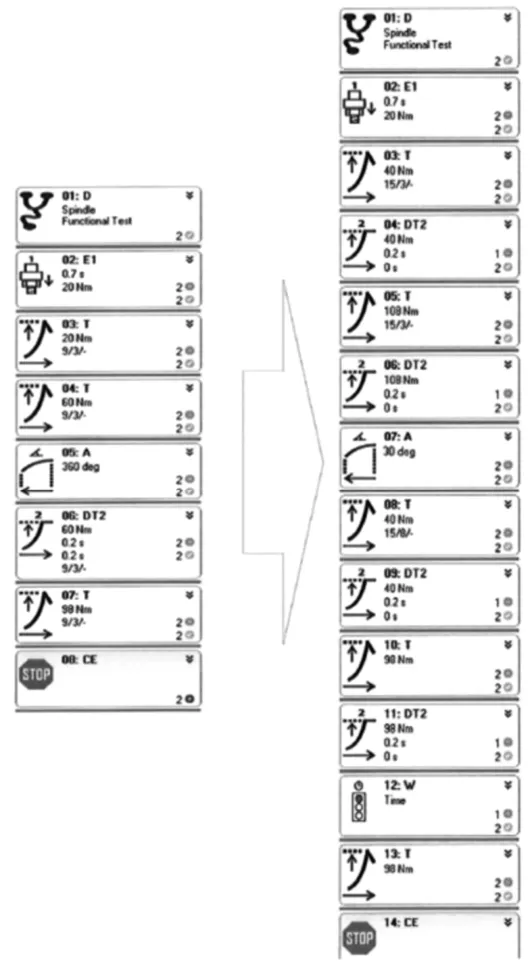

图6 改进前及改进后的拧紧工艺

降低扭矩衰减常用的拧紧优化方案有分步拧紧、降低转速[3]及增加反松等。经过对拧紧步骤多次调整验证,最终确定增加不完全反松及零速保持,且当不完全反松角度为30°时降低扭矩衰减量效果最佳。图6为改进前后的拧紧工艺对比。改进后,再次进行20个车轮的残余扭矩测试验证,检测结果范围为89-125Nm,详见图7。这表明拧紧工艺优化后,残余扭矩值明显升高,衰减量进一步降低,目前残余扭矩检测结果全部满足合格限要求。

图7 拧紧工艺调整后的扭矩检测结果

4 结论

导致扭矩衰减的原因很多,需多方面排查找到主要原因,并进行多次测试验证。扭矩衰减可通过零件改进和拧紧工艺优化两方面来解决。

锥形车轮螺母与铝车轮锥孔配合不佳,会导致扭矩衰减。通过调整锥面配合的角度和同心度,可有效解决扭矩衰减问题。

拧紧工艺步骤对扭矩衰减影响较大,通过增加拧紧步骤,在拧紧程序增加不完全反松和零速保持,可以进一步降低扭矩衰减量,提高残余扭矩值。

[1] 吴洪亮,谢侠等.后背门安装螺栓力矩衰减研究[J].汽车工艺与材料,2017(1):22-25.

[2] 钱海挺,饶丽芳等.车轮螺栓夹紧力的影响因素分析[J].机械强度,2015(3):440-444.

[3] 王晓斌,陈平等.高强度镀锌螺栓扭矩衰减控制技术分析[J].机电工程技术,2016(7):68-71.

Analysis on Torque Reduction of Vehicle Wheel Nut

Wei Xiaoxiao, Kong Xiaobing, Mo Liquan

(Baic Motor Corporation LTD. R&D Center, Beijing 101300)

The torque reduction of vehicle wheel nut is studied, and the main reason of torque reduction is analyzed. After changing the cone angle of the wheel nut and the bottom diameter of the aluminum wheel taper hole, the pass rate of residual torque is significantly improved. And then, in order to further reduce the amount of torque reduction, the tightening process is optimized. Torque reduction problem is completely resolved to ensure the safe of the wheel.

wheel nut; torque reduction; tightening process

U467.1 文献标识码:A 文章编号:1671-7988 (2017)20-100-03

10.16638/j.cnki.1671-7988.2017.20.035

魏晓晓,本科,中级工程师。就职于北京汽车股份有限公司研究院,主要从事紧固件的开发,计算校核,测试分析及相关标准制定等工作,并负责扭矩衰减方面的科技创新课题研究。