GH4169与电铸镍异种金属焊接技术

2017-10-23孔兆财邹鹤飞马丽翠张龙飞高凤林徐宋娟

孔兆财 王 贺 邹鹤飞 马丽翠 张龙飞 高凤林 徐宋娟

GH4169与电铸镍异种金属焊接技术

孔兆财 王 贺 邹鹤飞 马丽翠 张龙飞 高凤林 徐宋娟

(首都航天机械公司,北京100076)

针对电铸镍与GH4169(Fe-Ni-Cr高温合金)异种材料的焊接问题,开展了电铸镍焊前状态、焊丝材料和异种材料焊接工艺等相关研究。基于宏观检查、力学性能测试与微观组织结果,提出了正式产品的焊接工艺及产品检测方法,最终实现了产品的生产,并经过了试车与飞行考核。

高温合金 电铸镍 异种金属 焊接

0 序 言

GH4169合金是一种以体心立方的γ″和面心立方γ'沉淀强化的Fe-Ni-Cr高温合金,具有强度高、抗氧化、抗辐射、较高的高温强度等特点,在-253~700℃温度范围内具有良好的综合力学性能,是现代航天、航空及核能等领域大量应用的关键材料[1-3]。但是,GH4169合金同样具有硬度高、塑性韧性差的特点,其焊接难度较大,易产生焊接裂纹、应力集中及焊接变形等缺陷[4]。

电铸镍为一种纯镍电沉积而成的特种材料,不同于纯镍,其在400℃以上塑性突然下降,在500℃时,塑性几乎下降至30%左右,且当温度升高至700℃时,晶粒长大严重,晶界变宽,上述特性都给电铸镍的焊接带来极为不利的影响[5]。

现某型号产品因制造工艺和材料强度的共同需求,涉及到GH4169与电铸镍两种异性金属的焊接,其焊接技术难度较大。由于电铸镍与GH4169的物性差异,焊接过程中易在电铸镍一侧的近焊缝区产生大量裂纹,同时焊接热输入会导致整体焊接结构的强度有所下降[6]。目前,国内尚未有关于GH4169与电铸镍焊接技术的报道,文中开展了相关工艺试验,以探索GH4169与电铸镍的焊接技术。

1 试验材料及方法

1.1 试验材料

试验中使用的电铸镍为板状,厚度均为7 mm,化学成分见表1。焊接时电铸镍为两种状态:第一种状态为电铸镍焊前进行退火处理,即280℃保温2 h;第二种状态为电铸镍未进行退火处理。两种状态下,电铸镍的室温抗拉强度分别为730 MPa和523 MPa。

试验中使用的GH4169为固溶态,板材厚度同为7 mm,化学成分见表2。GH4169的室温抗拉强度、屈服强度和断后伸长率分别为1 275 MPa,1 030 MPa和12%。

试验中选用的焊材为HGH830焊丝,直径有两种,分别为 1.2 mm 和 1.6 mm,其主要成分为 Ni,Ti,Mn,Si等,化学成分见表3。

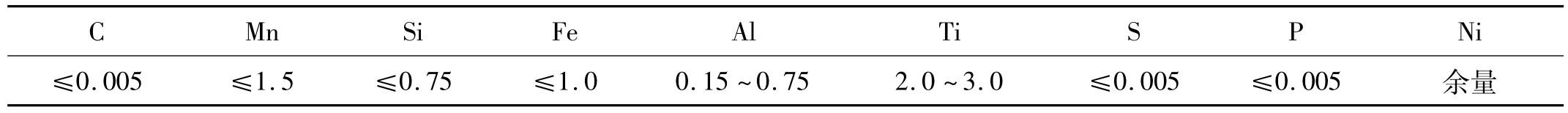

表1 电铸镍的化学成分(质量分数,%)

表2 GH4169的化学成分(质量分数,%)

表3 HGH830的化学成分(质量分数,%)

1.2 试验方法

焊接过程采用普通的手工氩弧焊,焊接设备为Miller350焊机。焊前对GH4169以及焊丝均进行酸洗处理,而对电铸镍采用酒精或汽油清洗。对GH4169与电铸镍均开V形坡口,钝边为0.5 mm,如图1所示。鉴于板厚为7 mm,无法一次填充完毕,手工氩弧焊为多层焊接,焊接电流为110~130 A。

图1 试样坡口形式和尺寸

2 试验结果

2.1宏观检查

首先,对试验后的焊接接头进行外观检查,结果显示,接头表面无气孔、裂纹、焊瘤和未焊透等外观缺陷,符合QJ1842—95Ⅰ级焊缝要求。

随后,对焊接接头按QJ1842—95Ⅰ级标准进行X射线检查,结果显示焊缝内部无裂纹、超标气孔、未熔合等内部缺陷,符合Ⅰ级焊缝内部质量要求。

2.2 力学性能测试

将焊后的试件进行室温下的拉伸性能试验,两种电铸镍状态下分别进行3组试验。

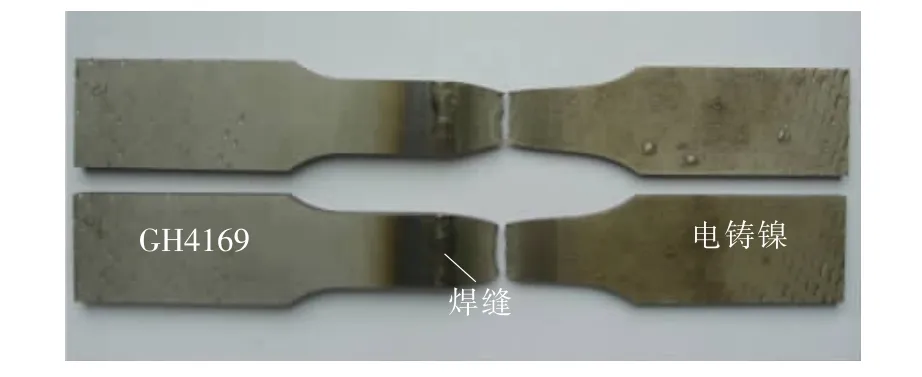

首先,对断裂试样进行宏观断口形貌观察,结果如图2所示,可以发现试件断裂位置都在电铸镍一侧的热影响区,并且均有明显的变形缩颈,除拉断位置外未发现裂纹或其他焊接缺陷。

图2 拉断试样形貌

电铸镍与GH4169焊接接头的拉伸性能,见表4,退火态与未退火态电铸镍焊接接头的平均抗拉强度分别为335 MPa和400 MPa。对比焊接前电铸镍的力学性能可知,其强度已经明显低于电铸镍原始状态的性能。经过焊接后所有断裂发生在电铸镍上,这说明焊接过程中由于热输入的原因,导致电铸镍本体力学性能恶化。

表4 电铸镍与GH4169焊接接头的拉伸性能

2.3 微观组织

图3a为GH4169与电铸镍焊缝试件剖切后各区域的微观组织,可见熔合区组织正常、无缺陷;如图3b所示,热影响区内并未发现裂纹。进一步对焊缝电铸镍一侧进行组织观察发现,远离焊缝区域的母材晶粒细小,并存在少量长条晶粒,晶粒度约为10级,如图3c所示;而受焊接热输入的影响,热影响区晶粒发生明显长大现象,晶粒度达到3~5级,如图3d所示。

图3 电铸镍与GH4169焊接接头的显微组织

由电铸镍一侧热影响区的金相组织可知,电铸镍组织对加热温度极其敏感。为探究电铸镍的热敏感性,文中进行多种热处理测试。

对电铸镍进行700℃,900℃,1 000℃,1 200℃热处理。发现加热至700℃晶粒就已经有长大现象;当温度继续升至900℃和1 000℃,晶粒长大明显,但加热后的金相组织中未发现裂纹;在1 200℃加热后,电铸镍中出现了沿晶裂纹。

而文中试验的电铸镍与GH4169对接接头拉伸后并未在各区域发现焊接裂纹,同时断裂仅发生在电铸镍一侧的热影响区,这表明GH4169与电铸镍焊后焊缝的强度明显降低主要是电铸镍自身特性所致。

2.4 正式产品的焊接

在前文的焊接工艺下,进行正式产品性能验证。具体方法为通过设计强度增加裕度进行考核,其液压试验压力为23 MPa,保持10 min后焊缝未出现渗漏;同时气密试验压力为16 MPa,保持5 min后焊缝未出现泄露。

近年来该型号产品经过多次试车考核和飞行考核,均无异常,且试车考核后的焊缝外观无损检测并未出现异常。

3 结 论

通过对GH4169与两种状态电铸镍开展相关工艺试验,选择了合适的焊丝及焊接工艺参数,最终获得了符合要求的焊接工艺,其型号产品也通过了热试车考核和飞行考核。

[1] 周振丰,张文钺.焊接冶金与金属焊接性[M].北京:机械工业出版社,1993.

[2] 明宪良,陈 静,谭 华,等.激光修复GH4169高温合金的持久断裂机制研究[J].中国激光,2015,42(4):63-69.

[3] 李胡燕.GH4169镍基高温合金的组织和性能研究[D].上海:东华大学硕士学位论文,2014.

[4] 陈伯蠡.焊接工程缺欠分析与对策[M].北京:机械工业出版社,1997.

[5] 621所.航空材料焊接性能手册[M].北京:国防工业出版社,1978.

[6] 邓景云.电铸镍锰合金与不锈钢焊接接头力学性能的研究[J].宇航材料工艺,1991(1):46-50.

TG444+.2

2017-02-07

孔兆财,1978年出生,硕士,高级工程师。主要研究方向异种金属焊接。