2205双相不锈钢摩擦焊接头显微组织及微区蠕变性能

2017-10-23石端虎周新生

杨 峰 石端虎 周新生

2205双相不锈钢摩擦焊接头显微组织及微区蠕变性能

杨 峰 石端虎 周新生

(徐州工程学院江苏省大型工程装备检测与控制重点建设实验室,江苏徐州221018)

对2205不锈钢进行连续驱动摩擦焊接,通过光学显微镜观察接头显微组织,利用纳米压痕仪对接头组织中铁素体(δ相)和奥氏体(γ相)进行硬度测试及压痕蠕变行为分析。结果表明,摩擦焊接头由塑性变形区及焊合区构成,变形区内γ相与δ相相比,因塑性流动而硬化的现象更为显著,且具有更高的纳米硬度和弹性模量;基于保载过程中应变率和硬度对数关系,经线性拟合得到蠕变应力指数n,能够较好地反映δ相和γ相的蠕变特性,而且纳米硬度值越高,蠕变应力指数越小。

2205双相不锈钢 摩擦焊 纳米压痕 蠕变

0 序 言

摩擦焊是利用金属接触端面之间的相对运动,通过施加轴向压力与扭矩,产生的摩擦热及塑性变形热,使接触面及其附近区域发生塑性流动,产生适当的宏微观塑性变形,然后迅速顶锻而完成焊接的压焊方法[1-2]。与熔焊方法不同,摩擦焊接过程中,接触表面发生剪切、摩擦、相变等现象,并伴随着热的传导和扩散作用,其焊接质量主要取决于母材性质、摩擦速度、顶锻压力、焊接时间等因素。

目前,针对2205双相不锈钢焊接研究主要集中在熔焊过程中σ相的析出对材料力学性能的影响、焊接接头耐腐蚀性等方面,对相及组织微区力学性能的研究较少[3]。对于以γ相和δ相为主要组织的2205双相不锈钢,其宏观力学性能由显微组织中各相的力学性能及分布决定。传统的显微硬度测试方法难以精确测量单个晶粒的硬度,而纳米压痕技术在表征多相钢和超细晶粒钢显微力学性能等方面显示出独特的优势[4]。文中利用纳米压痕仪对2205不锈钢摩擦焊接头中的γ相和δ相进行纳米压痕测试,获得压痕加载-位移曲线,探寻基于微区压痕技术表征γ相和δ相蠕变行为的可行性。

1 试验材料及方法

采用连续驱动C25型摩擦焊机,对试样尺寸为φ10 mm×90 mm和φ20 mm×30 mm的棒状2205不锈钢进行摩擦焊。通过Oxford Master Pro型直读光谱仪测定钢的主要元素含量,测试结果如表1所示。根据2205钢的物理性能,选取转速、摩擦时间、顶锻压力等工艺参数进行摩擦焊。其中,转速为1 457 r/min,摩擦压力为48 MPa,顶锻压力为58 MPa,摩擦时间为10 s。

表1 双相不锈钢2205钢的化学成分(质量分数,%)

沿焊缝界面垂直方向进行截切,对截面进行研磨抛光,采用10%草酸溶液进行电解侵蚀(电压为6 V、侵蚀时间为20 s),并观察γ相和δ相的分布。利用Hysitron TriboIndenter纳米压痕仪(Berkovich金刚石压头),对接头焊合区、塑性变形区及母材γ相和δ相进行纳米压入试验,获得加载、保载、卸载过程中的载荷-位移曲线,并测得其纳米硬度和弹性模量。

2 试验结果及分析

2.1 摩擦焊接头显微组织

图1为2205不锈钢摩擦焊接头组织,其中,图1a~1d分别为摩擦焊接头、母材、焊合区和塑性变形区的微观组织。由图1b可见,浮凸在基体上的白色“岛状”结构为奥氏体(γ相),基底灰色部分为铁素体(δ相),奥氏体和铁素体沿扎制方向呈条状交织,且不规则分布,两相所占的体积分数相近。如图1c所示,焊合区是摩擦焊过程中温度最高、变形程度最大的区域,也是摩擦热主要作用区域,在焊接热与扭转力的作用下,焊合区金属发生了强烈的塑性变形与流动、动态再结晶等物理冶金过程[5],其组织为明显的再结晶等轴晶粒,晶粒大小约为5 μm,远小于母材中晶粒的尺寸。如图1d所示,塑性变形区域有着明显的分界线,母材中被拉伸的晶粒沿着分界线呈流线形分布,晶粒沿界面方向被拉长呈圆弧状,表明该区域的金属产生了较大的扭转变形,随着离界面距离的增大,弧形带状晶粒的宽度增大,离界面更远处,弧形带特征不明显。

2.2 焊接接头微区力学性能

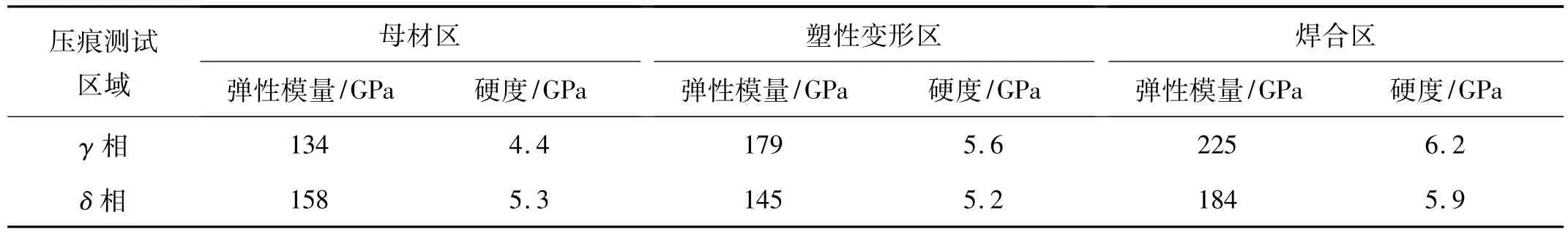

为进一步了解摩擦焊区域γ相和δ相的微观力学性能,对其进行纳米硬度和弹性模量测量,测试分别选取接头焊合区、变形区和母材位置,压痕分散在不同奥氏体、铁素体晶粒内部。图2为在2 000 μN载荷下,γ相和δ相区域的载荷-位移曲线,测试所得γ相和δ相弹性模量和纳米压痕硬度如表2所示。可以看出,焊合区及塑性变形区γ相的弹性模量和硬度分别为225 GPa,6.2 GPa和179 GPa,5.6 GPa,明显高于母材区的 γ 相弹性模量和硬度134 GPa,4.4 GPa;而δ相弹性模量及硬度范围变化相对较窄,塑性变形区略低于其他位置。

图1 2205不锈钢摩擦焊接头显微组织

图2 2 000 μN载荷下γ和δ微区载荷-位移曲线

表2 焊接接头微区γ相和δ相弹性模量及硬度

2.3 γ相和δ相的蠕变性能

γ相和δ相压痕试验中,在最大载荷2 000 μN保持载荷不变,可以获得压入位移增量随保持时间的变化曲线,即蠕变曲线[6]。该阶段载荷不随时间变化,但位移随时间延长逐渐增大,位移的增大速度逐渐变缓,这一压入深度随时间的变化关系为表征材料的蠕变性能提供可能,文献[7]在研究铜膜蠕变问题中定义了硬度H和应变率ε的求解关系,应力指数的求解公式如下式:

式中,ε表示应变率;σ表示应力;C为常数;n为应力指数;Q为扩散激活能;R为气体常数;T为绝对温度。不同的压入深度,压头与金属相的接触面积存在一个相似因子,因此,ε和深度h的关系可以定义为:

考虑三棱锥型压头压入金属的接触面积A=24.56 h2,将方程两边的对应力σ和应变速率ε取对数即可得到蠕变应力指数n关系:

通过曲线拟合,lnσ和lnε之间存在线性关系,其中σ可以用测得载荷和压痕面积比值来表示。图3为接头不同微区通过对数拟合得到的γ相和δ相蠕变应力指数。由图3可以看出,焊合区γ相蠕变应力指数(n=73)较母材区(n=173)及塑性变形区(n=127)有明显降低,而δ相蠕变应力指数则相对稳定,n值均在103~146之间。γ相和δ相的应力指数与压痕试验中硬度存在一定联系,当硬度较大时,应力指数较小,而当硬度较小时,应力指数则较大。蠕变深度变化与γ相和δ相的硬度变化相关,硬度越大,蠕变深度越小,即抵抗蠕变的能力越强,这与纳米压痕硬度测试结果相吻合。

图3 γ相和δ相蠕变应力指数

微区蠕变的本质是由该位置γ相和δ相空位扩散或位错增殖、运动引起的[8]。对于2205双相不锈钢而言,室温时空位扩散很慢,跟不上蠕变应变,故双相不锈钢中的γ相和δ相室温蠕变是由位错的增殖和运动所控制。摩擦焊过程中的摩擦、扭转作用促使γ相的位错增殖,从而促进纳米硬度升高。而对于体心立方的δ相而言,摩擦焊热变形时温度和外力联合作用下发生动态回复,由于其层错能高,交滑移容易进行,发生加工硬化同时动态回复使其出现软化[9-10]。硬化及软化两个相反的过程使其蠕变应力指数n变化不显著。

3 结 论

(1)2205双相不锈钢摩擦焊接头由焊合区和塑性变形区构成,γ相在焊合区及塑性变形区的弹性模量和硬度高于母材区;

(2)γ相和δ相的蠕变指数n与压痕试验中硬度相关,当硬度较大时,应力敏感指数则较小,即抵抗蠕变的能力较强。

[1] 马彩霞,巴路军,刘小文,等.摩擦挤压焊接铝-钢接头的组织与性能研究[J].西北工业大学学报,2012(6):905-910.

[2] 陈建忠,宋振琦,史耀武.碳钢惯性摩擦焊接头的组织和强度[J].机械工程材料,1999,23(4):4-6.

[3] 熊庆人,霍春勇,李为卫,等.双相不锈钢焊接热影响区的组织转变行为[J].焊接学报,2007,28(11):53-56.

[4] 陈婉芳,袁晓敏,陈明华,等.低碳微合金钢微观组织的纳米压痕研究[J].安徽工业大学学报(自然科学版),2014(1):39-42.

[5] 白建红,傅 莉,杜随更.钛合金/纯铝异种金属摩擦焊工艺[J].焊接学报,2006,27(11):50-52.

[6] 杨 莉.2205双相不锈钢与Q345R钢焊接性研究[D].江苏徐州:中国矿业大学博士学位论文,2013.

[7] 王 飞,徐可为.晶粒尺寸与保载载荷对Cu膜纳米压入蠕变性能的影响[J].金属学报,2004,40(10):1032-1036.

[8] 宋红梅,江来珠,余 敏,等.双相不锈钢2205的热加工性能研究[J].钢铁研究学报,22(2):41-46.

[9] 利波尔德.不锈钢焊接冶金学及焊接性[M].北京:机械工业出版社,2008.

[10] 谢 君,田素贵,刘 姣,等.FGH95粉末镍基合金蠕变期间位错网的形成与分析[J],金属学报,2013,49(7):838-844.

TG453.9

2016-06-21

江苏省大型工程装备检测与控制重点建设试验室开放课题(JSKLEDC201412)

杨 峰,1980年出生,讲师。主要从事材料焊接及失效分析工作。