抗硫高压分离器UNS N06625堆焊工艺与腐蚀试验

2017-10-23韩冰冯伟魏涛

韩 冰 冯 伟 魏 涛

抗硫高压分离器UNS N06625堆焊工艺与腐蚀试验

韩 冰1冯 伟2魏 涛2

(1.中石化南化公司化机厂,南京210048;2.机械科学研究院哈尔滨焊接研究所 哈尔滨150028)

分析了高含H2S,CO2的产出物的特性,确定了井口分离器采用低合金钢堆焊625合金的结构形式,并选择合适的焊接工艺方法,对625合金的焊接性进行分析。经过工艺试验,摸索出合适的焊接工艺参数,进行了单层电渣堆焊、焊条电弧焊堆焊和小管内孔自动氩弧焊堆焊3种焊接方法评定,并进行了晶间腐蚀、氯化镁应力腐蚀和模拟分离器工况条件的抗硫化氢应力腐蚀和动态腐蚀评价试验。试验结果合格,满足技术要求,并据此完成了设备制造。

镍基合金 堆焊 工艺评定 腐蚀试验

0 序 言

高含H2S,CO2的天然气田在开发过程中,气井产出物除高含硫、天然气外,还含有残酸、水、单质硫等悬浮物杂质。这些杂质会对井口设备及下游设备和管道产生严重腐蚀,因而在井口需要相应的分离器对杂质进行有效分离,以阻止腐蚀介质进入正常的输送管道,保障输送安全。因此,抗硫高压分离器是气田安全高效开发的关键设备之一。此前设备全部依赖进口,价格昂贵,供货周期长,影响了高含硫气田的高效开发,通过对进口同类设备的了解和分析,逐步实现国产化。

1 抗硫高压分离器结构及堆焊方法的选择

考虑到在高含硫天然气的地面上腐蚀性相对较强,环境恶劣的情况下,应该采用耐蚀金属[1]。最终确定设备结构形式为:基层材质选用低合金钢Q345R,内壁全部堆焊5 mm厚的UNS N06625合金(以下简称625合金)。堆焊需要解决高镍合金的稀释、堆焊方法的选择等问题。

大面积堆焊不可能采用生产效率较低的手工方法,因此可供选择的方法有埋弧焊和电渣焊。对于625合金,埋弧焊稀释率一般达到18%,而电渣焊只有10%[2],所以理论上最好选用电渣焊。结合产品的结构特点,文中使用带极电渣堆焊、焊条电弧堆焊和小管内孔自动氩弧焊堆焊3种焊接方法,并对其进行工艺评定,同时进行相关腐蚀试验,以验证堆焊的625合金能否满足GB/T20972《石油天然气工业油气开采中用于含硫化氢环境的材料》相关要求。

2 625合金焊接性分析

625合金是一种高镍的Ni-Cr-Mo系合金材料,镍基合金在凝固过程中,焊缝金属中由于柱状晶的成长使剩余液态金属中溶质元素含量增加,凝固最后阶段在柱状晶形成低熔点液态薄膜,由于液态金属薄膜的强度较低,且变形能力极差,容易产生结晶裂纹。而结晶裂纹的敏感性与焊缝金属结晶温度区间的大小、合金元素及杂质的含量、凝固过程施加的应变及冷却速度的快慢有关。当待焊母材表面含有油、污、氧化物等杂质时,Ni与S,P等杂质在焊接过程中就很容易形成低熔点共晶物而产生热裂纹,因此625合金具有较高的焊接热裂纹敏感性。如果母材表面含Pb时,在S和Pb污染物的联合作用下,也很容易形成S或Pb的脆化物[3-5]。镍基合金在焊接过程中要严格限制热输入的大小,高热输入焊接镍基耐蚀合金会造成过度的偏析、碳化物的沉淀或其他的有害的冶金现象,同时也会在热影响区产生一定程度的退火及晶粒的长大。另外,镍合金的金属流动性较差,润湿铺展性较弱,熔池浅,焊缝的稀释率低,焊接成形不容易控制,对待堆焊面的粗糙度要求高。使用增大焊接电流的方法也不能改进焊缝金属的流动性,反而起着有害的作用,这是因为增大焊接电流不仅会造成熔池过热,增大热裂纹的敏感性,而且会使焊缝金属中的脱氧剂蒸发,导致气孔的出现。因此,应严格控制焊接规范,减少过热,并避免过大的焊接应力。

3 625合金堆焊工艺评定

在铁基母材上堆焊镍基合金,必须考虑稀释的问题。由于设备要求堆焊层最小厚度为5 mm,如果使用常规单层电渣堆焊,一般堆焊厚度为mm,厚度无法满足要求;如果堆焊两层,又会由于镍基材料的流动性差,焊道成形不好,在保证堆焊外观质量的前提下,堆焊厚度达到8 mm左右,这样会大大地提高了成本;如果堆焊一层不锈钢过渡层和一层625合金耐蚀层,经过试验,其化学成分和抗腐蚀性能均无法达到技术要求。因此,三种堆焊工艺评定的重点是试验开发单层带极电渣堆焊,使堆焊厚度直接达到5 mm。经过大量的试验,最终确定出合适的焊接规范,并通过理论计算,提出焊带化学成分的控制要求,特别是C,Fe,Nb,Mo的含量。在满足化学成分的前提下,严格控制Fe的含量,即把Fe对镍基合金的稀释控制在最低水平,这是因为过多的Fe容易使堆焊层的耐腐蚀性能降低,并引发焊接裂纹。

工艺评定均选用进口焊材,焊带为EQNiCrMo-3,焊剂为 INCOFLUX ESS5,焊条为 EQNiCrMo-3(φ4 mm),焊丝为 EQNiCrMo-3(φ1.2 mm)。其中,焊带的化学成分见表1(复验值)。所选用的焊接参数见表2。

表1 EQNiCrMo-3焊带的化学成分(质量分数,%)

表2 焊接工艺参数

针对625合金的焊接特性,采取的工艺控制措施主要有:①焊接前必须彻底清理焊接区,保证焊面洁净、露出金属光泽,减少焊接气孔、裂纹的产生;②在焊条电弧焊堆焊和氩弧焊堆焊时,都需要采用小幅度的摆动焊,处理熔池金属流动性不好的问题;③严格控制道间温度不超过100℃;④严格控制焊接电流、电压和焊接速度,控制稀释率;⑤电渣堆焊需加磁控装置。

试板堆焊完毕后,进行模拟设备的焊后热处理,并对评定试板进行试验,其结果如下:①外观检查:堆焊表面未发现裂纹、凹陷等缺陷,经外观检查合格;②无损检测:堆焊层表面100%PT和堆焊层缺陷、不贴合度100%UT,均按JB/T 4730Ⅰ级合格;③侧弯试验:大侧弯、小侧弯,其中2件垂直于堆焊方向,2件平行于堆焊方向,弯曲后在堆焊层和熔合线上均无裂纹,合格;④硬度测量:测量表面硬度HRC≤22,断面显微硬度≤248 HV,具体见表3;⑤宏观低倍:在焊道搭接处取剖面,剖面经抛光、侵蚀后用5倍放大镜观察,未见层下裂纹、夹渣、未熔合等缺陷出现,剖面测堆焊层厚度≥5 mm;⑥化学成分分析:表层下2 mm处化学成分分析见表4,满足技术要求。

表3 硬度测试结果

表4 堆焊层化学成分(质量分数,%)

4 腐蚀试验

4.1 晶间腐蚀

对堆焊试板按ASTM A262 C法进行5个周期的试验,要求5个周期的平均腐蚀率不大于0.075毫米·月-1。试验结果表明,3种堆焊方法均满足试验要求,见表5。其中,氩弧堆焊最低,平均腐蚀率0.047毫米·月-1。

表5 晶间腐蚀试验结果 毫米·月-1

4.2 氯化镁应力腐蚀

按照标准YB/T 5326—2006《黄血盐钠水不溶物的测定方法》对堆焊层进行了氯化物应力腐蚀开裂试验。负荷应力243 MPa,试验溶液为42%的沸腾氯化镁溶液,试验2个周期,每周期96 h。第一周期后,用10倍放大镜检查均无裂纹;第二周期结束后,试样同样均无裂纹,达到标准的要求。

4.3 抗硫化氢应力腐蚀

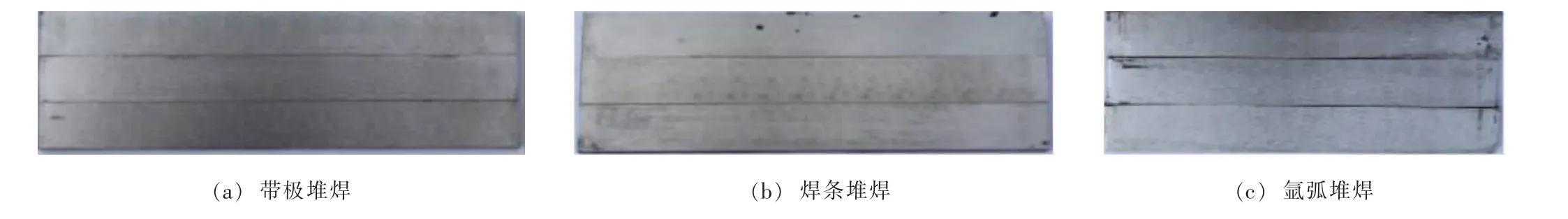

为进一步验证焊接熔敷金属的抗腐蚀能力,对3种焊接方法的焊接试板模拟井口残酸分离工况条件(表6),按GB/T4157《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》的规定进行了硫化物应力腐蚀开裂试验(SCC)。使用GB/T15970.2《金属与合金的腐蚀应力腐蚀试验第2部分:弯梁试样的制备和应用》规定的四点弯曲试样,从堆焊在金属基板上的焊材熔敷金属表面向下3 mm处取SSC试样,试样长度方向平行焊道方向,试验周期为720 h。试验结果表明,在模拟工况条件下,未出现应力腐蚀开裂;去除腐蚀产物前的试样如图1所示,可以看到试样表面附着一层的污物,这层污物应与取试样时溶液进入氧气使得部分金属Fe粒子沉淀有关。如图2所示,将表层污物用酒精棉花擦除后,发现试样仍然保持金属光泽,说明腐蚀轻微,氩弧堆焊试样表面好于其它两个试样,所有试样表面没有观察到宏观应力腐蚀裂纹,满足技术要求。

表6 井口残酸分离工况条件

图1 去除腐蚀产物前的堆焊试样

图2 去除腐蚀产物后的堆焊试样

4.4 动态腐蚀评价

在3种焊接方法的堆焊试板的熔敷金属上切取腐蚀挂片,挂片尺寸为50 mm×10 mm×3 mm,同时模拟普光气田井口残酸分离工况条件(表6)进行腐蚀失重试验,试验周期168 h。图3为失重腐蚀试样的表面形态,由图3a可见试样表面略微呈现金黄色,说明腐蚀非常轻微,称重后的数据同样表明腐蚀速率较低,均小于0.01 mm/a。3种试样的腐蚀数据见表7,其中,氩弧堆焊试样的腐蚀速率最低,为0.005 3 mm/a。

图3 失重腐蚀试样表面形态

表7 焊接试板模拟工况条件动态腐蚀速率

5 结 论

(1)在低合金钢母材上进行625合金电渣堆焊、焊条电弧堆焊、自动氩弧焊堆焊的工艺评定,评定结果合格,满足技术要求。

(2)经过大量试验与论证,确定了镍基合金单层带极电渣堆焊厚度≥5 mm的堆焊技术。

(3)3种堆焊焊缝在所测试的试验环境下具有良好的抗晶间腐蚀、失重腐蚀和应力腐蚀性能,均满足技术要求。其中,氩弧焊堆焊焊缝的抗腐蚀性能最好,堆焊金属抗腐蚀能力满足天然气开采中含硫化氢环境的使用。针对高含硫气田特性开发的井口高压抗硫分离器,按照评定合格的焊接工艺施焊并制造出厂,现已在普光气田使用。

[1] 梁 峰,陈 震,李明义,等.高含硫气田腐蚀特征以及腐蚀控制技术[J].工业,2015(2):140-140.

[2] 王金光.大面积UNS N06625电渣带极堆焊技术研究[J].石油化工设备,2011,40(6):64 -66.

[3] 周兵风.抗硫高压分离器Inconel625的带极电渣堆焊[C].北京:压力容器先进技术-第八届全国压力容器学术会议,2013.

[4] 秦 建,王 丽,黑鹏辉,等.Inconel625堆焊接头组织与性能分析[J].机械制造文摘——焊接分册,2015(1):16-19.

[5] 成炳煌.焊接手册(2)焊接材料[M].北京:机械工业出版社,2008.

TG455

2017-03-01

韩 冰,1970年出生,学士,高级工程师。主要从事压力容器制造工作。