旋流电积技术应用研究进展

2017-10-20衷水平张焕然王俊娥苏秀珠

陈 杭,衷水平,3,张焕然,王俊娥,苏秀珠,张 鹏

(1.紫金矿业集团股份有限公司,福建 上杭 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 上杭 364200;3.江西理工大学 冶金与化学工程学院,江西 赣州 341000)

旋流电积技术应用研究进展

陈 杭1,2,衷水平1,2,3,张焕然1,2,王俊娥1,2,苏秀珠1,2,张 鹏1,2

(1.紫金矿业集团股份有限公司,福建 上杭 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 上杭 364200;3.江西理工大学 冶金与化学工程学院,江西 赣州 341000)

阐述了旋流电积技术原理及其装置特点,介绍了旋流电积技术从矿山资源、废液、废渣中回收有价金属的研究进展,指出了旋流电积技术应用及发展方向。

旋流电积;浸出;铜;镍;银

传统电积工艺中,电解液流动缓慢,金属离子在阴极表面的扩散速度远低于电化学反应速度,导致阴极发生显著的浓差极化现象,造成少量杂质离子与目标金属离子一同在阴极上析出,降低了阴极产品质量。当目标金属离子浓度较低时,浓差极化导致阴极产品质量下降和电流效率降低的现象更为明显,因此,在传统金属电沉积过程中,目标金属离子需保持较高的浓度,杂质离子需维持较低的水平[1]。

20世纪90年代,澳大利亚电沉积技术公司克服了边界层对低浓度溶液传质的影响,发明了一种旋流电积装置,以electrometal electrowining命名,简称“EMEW”[2]。旋流电积技术通过电解液与电极相对高速运动,避免了传统电积过程中因电解液缓慢流动而导致的浓差极化现象,使目标金属能在较低浓度下优先析出,实现高效提取和提纯。

1 旋流电积技术原理

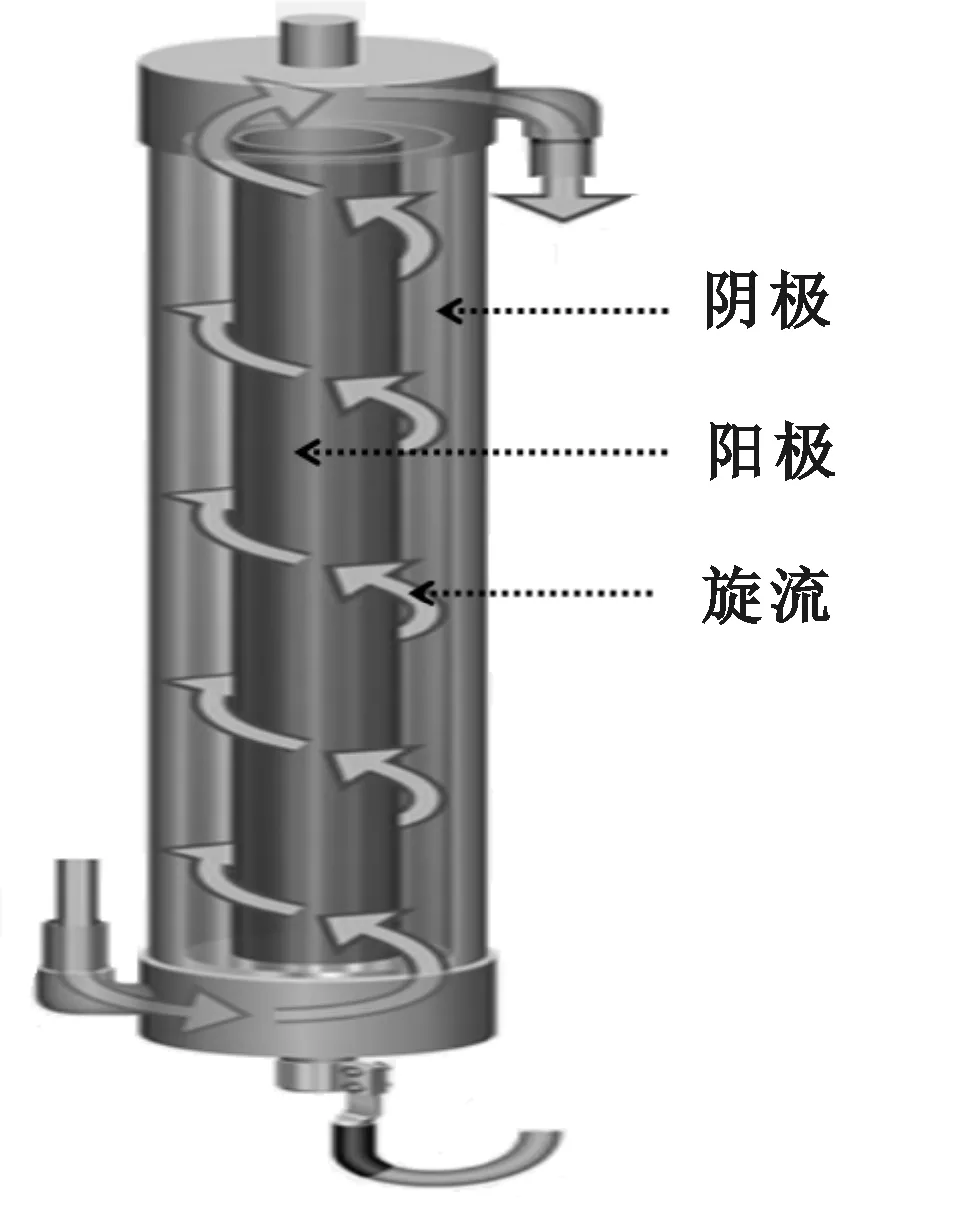

旋流电积技术原理如图1所示,与传统电积阴极表面离子浓度的对比如图2所示。由图2看出:由于电积液高速旋流,阴极表面的边界层厚度明显减小;当电解液平均浓度相同时,旋流电积表面具有更高的铜离子浓度。旋流电积中的高速液流强化了传质,使得该装置具有如下优点[3]:1)可从低浓度复杂溶液中提取目标金属;2)可大幅提高电流密度;3)可降低电积过程中的副反应,提高电流效率。目前,该技术已广泛应用于从硫酸、盐酸、硝酸溶液和多金属混合溶液中分离提纯Cu、Ni、Zn、Co、Au、Ag、Pt等[4-7],实现金属离子的低浓度高纯度提取,并实现电解酸雾的收集回收,具有良好的经济效益和环境效益。

图1 旋流电积工作原理示意

图2 旋流电积与传统电积表面目标金属离子浓度的对比

2 旋流电积装置

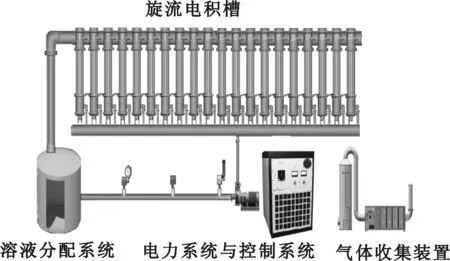

旋流电积装置(如图3所示)包括旋流电积槽、溶液分配系统、气体收集装置、电力系统与控制系统等,其中,旋流电积槽是核心设备,其主要部件如图4所示[8]。

图3 旋流电积装置

1—上端盖;2—阳极定位杆;3—上部连接器;4—旋流电积槽体; 5—涂层阳极;6—阴极;7—下部连接器;8—密封组件; 9—电气连接组件;10—下端盖。

由图4看出,旋流电积槽由8个主要部件构成:1)上下端盖,PVC塑料材质,由塑料模压加工成型;2)上下部连接器,PVC塑料材质,有溶液进出口与相应的浸出管道相连接,同时顶部端头部分配备气体排出口,底部配备一个小球阀用于放空;3)阴极,由不锈钢薄板或钛板剪裁而成;4)涂层阳极,直径为10~80 mm,为钛喷涂SC3阳极棒;5)阳极定位杆,钛材,用于阳极安装和定位;6)旋流电积槽体,采用直径50~200 mm不锈钢或钛管加工成型;7)阴极连接器,用于电气回路连接;8)密封组件,用于各个部件之间的密封。

3 旋流电积技术应用

3.1从矿山资源中回收有价金属

随着有色金属资源的日趋杂、贫、细,传统的浮选工艺已无法高效富集有价金属,致使大量金属不能高效回收。湿法浸出能有效解决这个问题,但浸出液中目标金属浓度低、溶液体系复杂,致使传统电积工艺存在一些问题。

郭学益等[9]研究了采用还原酸浸—旋流电积工艺选择性提取水钴矿中的铜和钴,结果表明,从Cu2+、Co2+质量浓度分别为16.7、14.3 g/L的水钴矿浸出液中直接旋流电积分步回收铜和钴,电流效率分别为98.23%和94.54%,铜、钴纯度分别为99.95%和99.97%。石文堂[10]研究了镍红土矿高温高压酸浸—石灰石中和除铁铝—C272离心萃取分离钻锰—低含量镍溶液直接旋流电积金属镍工艺。萃余液中,Ni2+、Co2+、Mn2+质量浓度分别为4.18、0.002、0.001 g/L。旋流电积试验结果表明:阴极镍产品质量符合国标GB/T Ni9990要求,阴极电流效率达93.6%,镍直接回收率为93.6%。曹康学等[11]对高镍锍加压浸出液进行旋流电积生产阴极铜,结果表明,当高镍锍浸出液主要成分Cu2+、Ni2+、Co2+质量浓度分别为44.18、68.64、0.49 g/L时,电积终液中Cu2+、Ni2+、Co2+质量浓度分别为3.43、67.8、0.49 g/L,所获得产品为Cu+Ag>99.95%的标准阴极铜。该工艺减少了进入镍冶炼系统的加压渣,原料中的铜直接生成电解铜产品,浸出渣中的贵金属得到富集。M.B.Mooiman等[12]针对银精矿浸出液及尾矿活性炭解吸液进行旋流电积工业试验。结果表明,旋流电积能从含银1~2 g/L、Au 10~20 mg/L的氰化溶液中有效回收金、银,且工艺投资成本与锌粉置换工艺相当,但操作成本仅为锌粉置换工艺的一半。该工艺于2009年在墨西哥的帕尔马雷霍矿山得到应用,于2014年在黄金资源公司(GOGR)应用于从氰化物浸出液中生产多尔合金,同年,在金贵银业公司应用于处理铅冰铜。

3.2净化电解液

金属电沉积或电解精炼过程中,目标金属不断沉积,杂质在溶液中不断富集,造成许多不良影响[13-15]:在铜电解精炼过程中,As、Sb、Bi等杂质在电解液中不断累积,严重影响阴极铜质量;在堆浸—萃取—电积湿法提铜工艺中,杂质Fe在铜电解液中不断积累,影响电流效率;在锌电积过程中,Cu、Cd等杂质在电解液中不断富集,影响电锌质量等。因此,通常采用沉淀、吸附、萃取等方法开路处理电解(积)液,但这些方法大多无法直接回收有价金属,并且可能产生黑铜泥、铜镉渣等固体废物[16-17]。

旋流电积能从开路电解液中高效回收有价金属,改变了传统电解液净化工艺,实现开路电解液的短流程高值化利用。李晓静[18]研究了采用旋流电积技术从大冶有色铜电解后液中脱砷,试验设计了三段脱铜一段脱砷工艺路线,中试参数指标见表1。在整个脱铜阶段,铜回收率达93%,平均电流效率达94.4%,脱砷产物黑铜渣中铜砷质量比为0.3∶1,与传统电化学工艺相比,脱铜电耗降低25%,脱砷电耗降低50%。Wang S.等[19]研究了不同初始铜、砷浓度条件下的旋流电积脱铜。结果表明,不同铜离子初始浓度条件下,当电流密度为200 A/m2时,脱铜至1 g/L的电流效率高于90%。胡雷等[20]对银离子质量浓度为73.56 g/L、铜离子质量浓度为7.9 g/L、铅离子质量浓度为3.64 g/L的开路银电解废液进行旋流电积回收银,结果表明:当采用两段旋流电积时,控制一段脱银终点银离子质量浓度为5 g/L、电流密度为600~1 000 A/m2时,可获得纯度99.14%的1#银;控制二段脱银终点银离子质量浓度为0.1 g/L、电流密度为800 A/m2时,可获得纯度为98.84%的粗银粉。E.Roux等[21]提出采用离子交换—旋流电积耦合工艺替代传统锌粉置换工艺回收锌开路液中的铜镉,并进行经济指标分析。结果表明:采用离子交换工艺将开路液中的Cu2+富集至15 g/L后生产标准阴极铜,脱铜后液旋流电积生产镉粉,技术经济指标明显优于锌粉置换脱铜工艺。

近年来,由于旋流电积技术在铜电解后液净化过程中具有显著优势,Aurubis A G公司[22]、金川公司、五矿集团(湖南)有限公司、珲春紫金矿业有限公司、中国黄金集团河南中原黄金冶炼厂、北方铜业股份有限公司垣曲冶炼厂等先后采用该工艺处理开路铜电解液,都取得了较好效果。

表1 旋流电积工艺处理铜电解后液中试结果[18]

3.3从废液中回收金属

相较于传统电积技术,旋流电积技术可对金属离子浓度范围更宽(1×10-4~5×10-4)的废液进行高效电沉积金属,且对金属离子具有更强的选择性[3],如电镀废水、矿山酸性排水、蚀刻废液等,由于其中的金属浓度低,溶液体系复杂,传统电积技术无法有效回收金属,而旋流电积技术则具有明显优势。

邓涛[3]研究了从Cu2+质量浓度0.835 g/L的废液中旋流电积提取铜,结果表明,当铜离子质量浓度降至0.657 g/L时,电流效率为99.4%;当铜离子质量浓度降低至2.6 mg/L时,电流效率为45%左右。Wei J.等[23]对硫酸质量浓度为604 g/L、铜离子质量浓度为0.8 g/L、铋离子质量浓度为3.44 g/L的铜电解废液进行旋流电积回收铋。结果表明:当电流密度为350 A/m2时,在阴极上获得铋质量分数为79%的铜铋共沉积合金,但电流效率仅为27.4%;当电流密度为75 A/m2时,在阴极上获得铋质量分数为58%的铜铋共沉积合金,且由于副反应减少,电流效率提升至67.4%。胡雷等[20]研究了铜阳极泥处理过程中产生的分铜液进行旋流电积回收铜,分铜液中Cu2+质量浓度约为30 g/L,As质量浓度约为9 g/L。结果表明,对分铜液进行三段旋流电积:一段铜离子质量浓度在7~10 g/L之间,产出1#标准铜,占总铜质量的75%;二段电积终点铜离子质量浓度为3~5 g/L,占总铜质量的12.5%;三段产出黑铜粉。基于此,铜陵有色金属有限公司建立了年产铜1 000 t的分铜液回收铜项目[24]。此外,胡雷等[25]开发了一种旋流隔膜电解槽,对Fe、HCl、Ni2+、Cu2+质量浓度分别为153.43、13.16、19.68、0.4 g/L的含镍三氯化铁开路蚀刻液进行旋流电积回收镍。结果表明:在电流密度600 A/m2、槽电压4.35 V条件下电积5 h,获得w(Ni)=42.38%、w(Fe)=51.59%、w(Cu)=4.69%的电积产品。该产品虽然不是镍产品,但旋流电积可使蚀刻液中的镍质量浓度由19.68 g/L降至5.32 g/L,实现镍的开路和富集。

近年来,许多企业陆续开始采用旋流电积设备回收废液中的有价金属。如印度SAMC矿业公司利用旋流电积技术从含铜、锌、镉复杂溶液中回收高纯银,年产白银140 t/a;印度尼西亚Glasberg矿山采用旋流电积装置处理酸性矿山排放废水[26];澳大利亚Electrometals公司在昆士兰北部BHP公司的Cannington铅-锌-银矿山建设一个中间规模试验厂,采用旋流电积技术直接回收废水中的银[27];金川集团建立一条从含铜废液中年回收4 000 t铜的旋流电积生产线。

3.4从固体废物中回收金属

金属冶炼和加工过程中会产生许多固体废弃物,如铜镉渣、白烟尘、铅银渣、砷滤饼、电镀污泥等,其中多含有价金属,但品位低,组成复杂,湿法处理浸出液中有价金属浓度低,难于回收。旋流电积基于它对低浓度复杂溶液体系的适应性,使传统电积工艺无法实现的难题得以解决。先对固体废弃物中的金属进行湿法浸出,随后通过旋流电积装置控制不同的电位,将溶液中的有价金属分步回收。袁城[28]采用铜镉渣硫酸浸出—除铁—旋流电积技术回收铜、镉、钴、镍。结果表明:除铁后液中,Cu2+、Zn2+、Cd2+、Co2+、Ni2+质量浓度分别为9.75、153.24、7.84、1.73、2.39 g/L。对此溶液进行多段旋流电积:一段脱铜,终点为200 mg/L时,阴极铜纯度为99%;二段脱镉,终点为300 mg/L时,阴极镉纯度为98.3%;三段回收钴镍,所得镍钴渣中,钴质量分数大于25%,镍质量分数大于34%。郭学益等[3]针对电镀污泥采用硫酸浸出—旋流电积铜—中和除铬—旋流电积镍工艺回收有价金属。结果表明:硫酸浸出液中主要含Ni2+、Cu2+、Cr3+、Fe3+,质量浓度分别为14.14、7.54、15.55、0.12 g/L;直接进行旋流电积生产Cu-CATH-2牌号的标准阴极铜,整个脱铜过程电流效率均高于80%,铜直收率达99%以上;铜电积后液经中和除铬后,可继续旋流电积镍,所得电积镍化学成分达到Ni9990牌号要求,镍直收率达93%以上,整个过程电流效率均高于85%。薛小军等[29]提出一种从含银废料中回收银的方法,通过硝酸浸出含银废料,浸出液过滤后经旋流电积,获得纯度为99.99%的高纯银粉,银回收率达98.8%以上。温州宏丰电工合金股份有限公司采用该工艺建立了旋流电积回收20 t/a银的含银废料处理体系;此外,潞城市洺瑞再生资源开发有限公司采用旋流电积工艺建立了年产800 t铜的废旧物资回收生产线;金川集团采用旋流电积技术从白烟尘中年回收铋80 t。

4 结语

自1990年以来,旋流电积技术经历了概念、研发和工业化应用几个阶段。随着旋流电积设备的不断完善,该技术已实现在大电流密度条件下保持很高的电流效率和高效的离子选择性,多数电积过程无需使用任何添加剂,具有传统电积技术无可比拟的优势,是实现许多短流程、清洁冶金生产的关键技术。目前,它已成为一种成熟的选择性提纯金属的湿法冶金技术,越来越受关注,其应用领域不断拓宽。目前,旋流电积实现工业应用的领域可归纳为浸出液直接电积铜和镍[30]与工业废渣、废水或废电解液中金、银、铜、镍、银、钴、铋、砷和锑等的脱除与回收;仍处于实验室研究阶段的主要有浸出液直接电积钴、金和银,含镉、贵金属或锡等废料(废液)的回收,以及有机废水、含氰废水的无害化处理。然而,由于旋流电积装置的开发时间较短,阴极产品的收获仍主要依靠人工,装置的自动化程度有待提高。此外,由于电解液高速旋流,电积过程对阳极的破坏也更加明显,研发新型阳极材料、延长阳极寿命、降低维护成本是旋流电积技术重要的发展方向。

[1] 朱又春,李宁涛,彭炽筠,赖远雄.铜电积过程中的阴极浓差极化和临界电流密度[J].广东工学院学报,1985(1):10-18.

[2] BARR N.Mineral recovery apparatus:US5529672[P].1996-06-25.

[3] 邓涛.旋流电解技术及其应用[J].世界有色金属,2012(12):34-37.

[4] 郭学益,石文堂,李栋,等.采用旋流电积技术从电镀污泥中回收铜和镍[J].中国有色金属学报,2010,20(12):2425-2430.

[5] DONALD L,STEWART J R,JAMES C.Electrolytic zinc recovery in the EMEW○Rcell[C]//Minerals Metals & Materials Society.4th Int Symposium Recycling of Metals and Engineered Materials.New York:John Wiley & Sons Inc,2013:185-191.

[6] ESCOBAR V,TREASURE T,DIXON R E,et al.High Current Density EMEW Copper Electrowinning[J].Electrometallurgy and Environmental Hydrometallurgy,2003,2:1369-1380.

[7] WANG S.Novel electrowinning technologies:the treatment and recovery of metals from liquid effluents[J].JOM,2008,60(10):41-45.

[8] 邓涛.一种旋流电解方法及其装置:CN101886271 A[P].2010-11-17.

[9] 郭学益,姚标,李晓静,等.水钴矿中选择性提取铜和钴的新工艺[J].中国有色金属学报,2012,22(6):1778-1784.

[10] 石文堂.低品位镍红土矿硫酸浸出及浸出渣综合利用理论及工艺研究[D].长沙:中南大学,2011.

[11] 曹康学,李少龙,邓涛,等.艾妙电解技术在高镍锍加压氧浸液中脱铜的试验研究[J].中国有色冶金,2011,40(4):63-65.

[12] MOOIMAN M B,EWART I,ROBINSON J.Electrowinning precious metals from cyanide solution using EMEW technology[EB/OL].(2012-06-09)[2016-11-07].http://www.electrometals.com/sites/default/files/brochures/Precious%20Metals%20Recovery%20from%20Cyanide%20Solution% 20Using%20EMEW%20Technology%20V3%20.pdf.

[13] 肖发新,毛建伟,曹岛,等.铜电解液自净化研究进展[J].中国有色冶金,2011,40(6):73-79.

[14] 鄒愉.锌电解液的连续净化[J].有色冶炼,1977(4):21-23.

[15] 黄绍勇.银电解液中杂质的行为及净化方法[J].湿法冶金,2004,23(1):53-56.

[16] 姚素平.诱导法脱砷技术在铜电解液净化系统中的应用[J].有色金属(冶炼部分),1996(1):11-16.

[17] 吴健辉,李义兵,林泓富.湿法炼锌溶液净化β-萘酚除钴的研究[J].中国有色冶金,2008(1):24-26.

[18] 李晓静.旋流电积技术进行铜电解液净化脱铜除杂的研究[D].长沙:中南大学,2012.

[19] WANG S.Recovering copper using a combination of electrolytic cells[J].Jom the Journal of the Minerals Metals & Materials Society,2002,54(6):51-54.

[20] 胡雷,沈李奇,佟永明,等.旋流电解技术在处理铜阳极泥过程中的运用[J].有色冶金设计与研究,2015,36(4):33-35.

[21] ROUX E,GNOINSKI J,EWART I,et al.Cu-removal from the skorpion circuit using emew technology[C]//The Southern African Institute of Mining and Metallurgy.The Fourth Southern African Base Metals Conference.Swakopmund,Namibia:[s.n.],2007:27-44.

[22] GADIA S,SIEGMUND A,STANTKE P.Decopperization of electrolyte from liberator cells at aurubis using the EMEW○Relectrowinning technology[EB/OL].(2013-03-01)[2016-11-07].https://www.researchgate.net/publication/297770255_Decopperization_of_electrolyte_from_liberator_cells_at_aurubis_using_the_EMEWR_electrowinning_technology/amp.

[23] WEI J,LAFOREST P I,LUYIMA A,et al.Electrolytic recovery of bismuth and copper as a powder from acidic sulfate effluents using an emew○Rcell[J].Rsc Advances,2015,5(62):50372-50378.

[24] 王功强,何桂荣.旋流电积技术在铜陵有色稀贵分公司阳极泥浸出分铜液电积中的应用[J].有色金属工程,2015,5(6):32-35.

[25] 胡雷,彭强林,翟世双,等.旋流隔膜电解法开发与应用[J].有色设备,2015,5(6):22-26.

[26] 王永慧.Electrometals公司的电积工艺[J].中国有色冶金,2000(3):59.

[27] 王永慧.EMEW新工艺的应用[J].中国有色冶金,2000(3):59.

[28] 袁城.旋流电积技术从铜镉渣中综合回收金属的试验研究[D].赣州:江西理工大学,2013.

[29] 薛小军,牛海波.一种从含银废料中回收银的方法:CN105525310[P].2016-04-27.

[30] TREASURE P A.Performance characteristics of the EMEW○Rcell[C]//DOYLE F M,KELSALL G H,WOODS R.Electrochemistry in Minerals and Metal Processing:Ⅵ.Princeton:Electrochemical Society,2002:367-378.

ResearchProgressonApplicationofElectrometalElectrowining

CHEN Hang1,2,ZHONG Shuiping1,2,3,ZHANG Huanran1,2, WANG June1,2,SU Xiuzhu1,2,ZHANG Peng1,2

(1.ZijinMiningGroupCo.,Ltd.,Shanghang364200,China;StateKeyLaboratoryofComprehensiveUtilizationofLow-gradeRefractoryGoldOres,Shanghang364200,China;SchoolofMetallurgyandChemicalEngineering,JiangXiUniversityofScienceandTechnology,Ganzhou341000,China)

The principle and device characteristics of electrometal electrowining were elaborated.And the research progresses in application of recovering valuable metals from mine,effluent and residue were reviewed.Finally,The development direction of electrometal electrowining was analyzed.

electrometal electrowining;leaching;copper;nickle;sliver

TF803.27;TF803.21

A

1009-2617(2017)05-0355-05

10.13355/j.cnki.sfyj.2017.05.001

2016-11-18

国家自然科学基金资助项目(51474075)。

陈杭(1989-),男,福建三明人,硕士,助理工程师,主要研究方向为金、铜湿法冶金。

衷水平(1977-),男,江西赣州人,博士,教授级高级工程师,主要研究方向为有色金属冶金。

E-mail:283320086@qq.com。