常压浸出浓密溢流液絮凝沉降试验研究

2017-10-20齐建云雷军鹏刘子延

李 磊,齐建云,雷军鹏,马 磊,刘子延

(1.金川集团镍冶炼厂,甘肃 金昌 737100;2.西安西北有色地质研究院有限公司,陕西 西安 710054;)

常压浸出浓密溢流液絮凝沉降试验研究

李 磊1,齐建云2,雷军鹏1,马 磊1,刘子延2

(1.金川集团镍冶炼厂,甘肃 金昌 737100;2.西安西北有色地质研究院有限公司,陕西 西安 710054;)

根据浓密溢流液中固含物性质,在实验室进行浓密溢流液絮凝沉降试验,最终确定适宜常压浸出液浓密溢流液絮凝沉降的絮凝剂。小型工业试验结果表明,常压浸出浓密溢流液添加絮凝剂A后,沉降效果得到改善,絮凝后的上清液中固含物仅0.029%,满足后续萃取工序要求。

浓密溢流液;絮凝剂;沉降;上清液;萃取;产能;镍

絮凝剂可以促进浆体中的细颗粒聚集成较大颗粒,使矿浆快速沉降和澄清,澄清溢流液固含量减小,因此,通过絮凝沉降并固液分离是当前工业废水治理、矿山精矿尾矿处理、湿法冶金过程中的重要技术手段。如对微细粒氧化铝,加入羧酸纤维素、聚丙烯酰胺、硫酸铝或氯化铝等絮凝剂均可提高沉降速度[1];对选矿厂尾矿加入聚丙烯酰胺,可大大提高尾矿沉降速度[2];对细粒级氧化铜矿石硫酸浸出矿浆,加入复合絮凝剂可改善矿浆沉降性能,取得快速沉降效果[3];对过滤较困难的铀钼矿石酸浸矿浆采用电石-絮凝剂复合添加技术,可显著改善过滤性能,同时降低滤液余酸酸度及浊度,改善后续萃取条件[4];对浓密机“跑浑”,通过加入一种具有高水解度的阴离子型聚丙烯酰胺,可使矿浆的絮凝效果得到极大改善[5]。

絮凝剂主要有无机絮凝剂、有机絮凝剂、微生物絮凝剂及近年来发展起来的复合絮凝剂[6]。某冶金企业在湿法冶炼镍过程中,常压浓密溢流液经常出现“跑浑”现象,其浓密溢流液中的“跑浑”物质大部分为呈分散状态的微细颗粒。为了加速微细颗粒的沉降速度,提高浓密效率,研究了通过添加絮凝剂改善矿浆的沉降效果。由于无机絮凝剂会引入铁、铝等阳离子,不利于浓密溢流液除杂和净化,因此选用有机絮凝剂进行絮凝沉降试验。

1 浓密溢流液的主要性质

浓密溢流液中固体物粒度5 μm以下占51.48%,10 μm以下占86.52%,28 μm以下占99.83%(图1),粒度较细,且呈分散状态(图2)。

图1 溢流液中固含物的粒度分布

图2 溢流液中固含物的扫描电镜照片

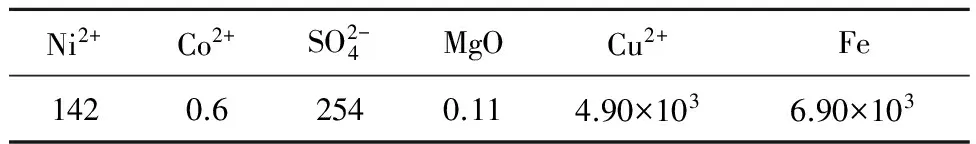

浓密上清液主要元素分析结果(表1)、浓密溢流液固含物主要元素光谱分析结果(表2)表明:浓密溢流液中的主要元素为Ni、Fe、Cu、S等;一般影响固液分离的Al、Ca、Si等元素含量较低,不会造成浓密溢流液“跑浑”;浓密机溢流液固含量为6.5~7.0 g/L;表面电荷为中性物质。因此,“跑浑”的物质主要为呈分散状态的微细颗粒。

表1 浓密溢流液上清液主要元素组成 g/L

表2 浓密溢流液中固含物光谱分析结果 %

2 试验方法

混合的浓密溢流液经搅拌器充分搅拌均匀并加热到45 ℃左右(模拟现场溢流液温度),每次试验取一定量溢流液置于烧杯中,加入一定量絮凝剂,搅拌均匀后倒入量筒内。观测量筒内物料是否絮凝成团,并记录溢流液透光或透亮时间(溢流液呈褐绿色,难以用肉眼观察)。

3 试验结果与讨论

3.1絮凝剂种类对絮凝效果的影响

絮凝剂共19种。取500 mL浓密溢流液,各加入5 mL絮凝剂(1‰),搅拌5 min,观察量筒中料液絮凝沉降状态,结果见表3。可以看出,适宜的絮凝剂为A,其透光时间仅10 min,而且市售价格较低。

表3 絮凝剂种类对絮凝效果的影响

3.2絮凝剂用量对絮凝效果的影响

取500 mL浓密溢流液,分别加入不同量絮凝剂A(1‰),搅拌5 min,观察量筒中料液絮凝沉降状态,结果见表4。

表4 絮凝剂A用量对絮凝效果的影响

由表4看出,絮凝剂A用量为3 mL/L溢流液(即3 g/m3溢流液)时,透光时间最短,絮凝效果最好。

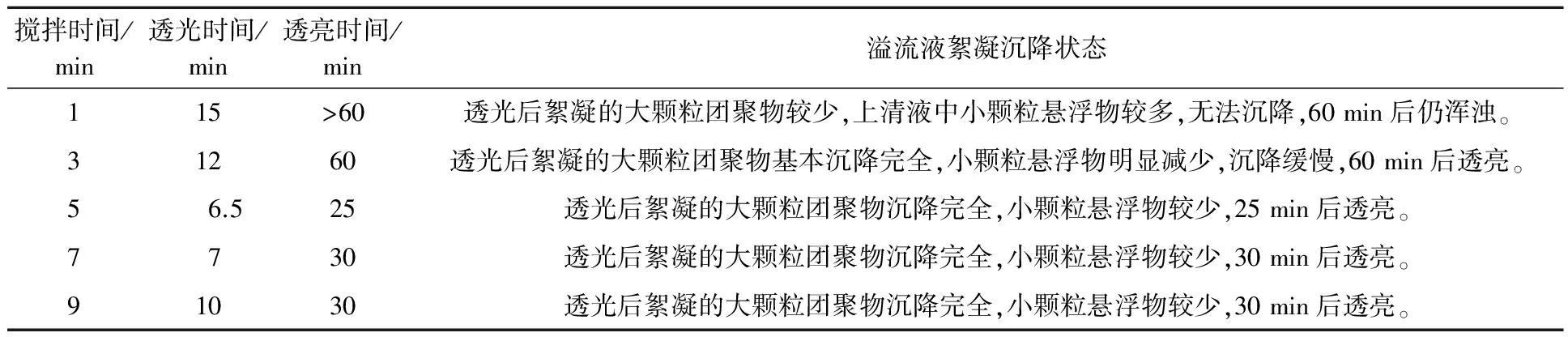

3.3搅拌时间对絮凝效果的影响

取500 mL浓密溢流液,絮凝剂A(1‰)用量为3 mL/L溢流液,搅拌不同时间后,观察量筒中料液絮凝沉降状态,结果见表5。

表5 搅拌时间对絮凝效果的影响

表6 搅拌速度对絮凝效果的影响

由表5看出,搅拌时间为5 min时,透光时间最短,为6.5 min,透亮时间也最短,为25 min。所以,确定絮凝剂添加后搅拌5 min为最佳。

3.4搅拌强度对絮凝效果的影响

取500 mL浓密溢流液,絮凝剂A(1‰)用量为3 mL/L溢流液,在不同搅拌速度下搅拌5 min,观察量筒中料液絮凝沉降状态,结果见表6。

表6 搅拌速度对絮凝效果的影响

由表6看出,搅拌速度为210 r/min时,透光时间最短,为6.5 min。因此,确定搅拌速度以210 r/min为最佳。

3.5絮凝沉降验证试验

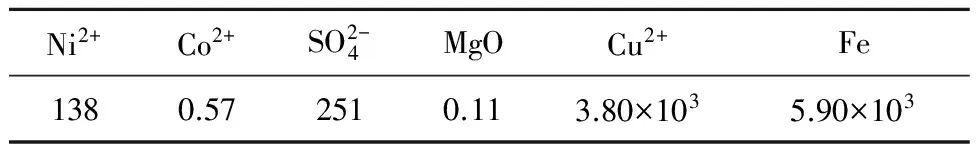

在上述试验获得的最佳条件下,取200 L浓密机溢流液进行絮凝沉降放大验证试验。试验在高1.4 m、直径0.35 m的分泥斗中进行。采用蠕动泵连续给料(溢流液),给料速度为1 L/min,絮凝剂A(1‰)流速为6 mL/min,连续收集絮凝沉降上清液。试验结束后,收集底流,对絮凝上清液进行真空过滤。计算底流产率、溢流液固含量,对絮凝上清液、底流渣进行有关分析,试验结果见表7。絮凝上清液主要成分分析结果见表8,絮凝滤渣光谱分析结果见表9,絮凝底渣的扫描电镜照片见图3。

表7 絮凝沉降放大试验结果

表8 絮凝沉降上清液主要成分分析结果 g/L

表9 絮凝滤渣光谱主要元素分析结果 %

图3 放大试验絮凝底渣的扫描电镜照片

由表7看出,溢流液固含量相对于现场浓密机溢流液降低93.85%,絮凝底流产率为4.25%。表8、9分别与表1、2对比,可以看出,絮凝沉降后,主要有价元素含量基本不变。说明添加絮凝剂A后,没有改变溢流液的化学性质,仅对溢流液中固含物起凝聚成团作用(图3),加速其沉降,因此,可在不改变工厂现有工艺条件下完成技改任务。

3.6絮凝上清液过滤后液萃取试验

按生产工艺流程,浓密溢流后上清液经精密过滤后进入萃取工序,因此,以实验室放大试验中絮凝沉降上清液过滤后液为萃原液(pH=5.5)进行萃取试验,结果见表10。可以看出:经4级萃取,萃余液中镍质量浓度基本无变化,Co、Fe、Cu萃取率均在90%以上,其中Fe质量浓度为0.13 mg/L,Cu质量浓度为0.23 mg/L,可满足生产要求。

表10 过滤后上清液溶剂萃取试验结果

3.7现场小型工业验证试验

根据实验室絮凝沉降试验结果,生产车间利用现有设备在现场进行小型工业试验。

工艺流程:将部分一段常压浸出液溢流液(5 m3)通过管道打入10 m3沉降槽中,同时将絮凝剂A按30 g/h速度加入到絮凝剂溶解箱中,开启风管、暖气回水管,对絮凝剂进行溶解;溶解之后,开启阀门,将絮凝剂注入到沉降槽中,絮凝反应5~10 min后通过溶液输送泵泵入到6 m3澄清槽中进行浓密分离。上清液返至300 m2精密过滤器,底流返至常压液浆化槽中。工艺流程如图4所示。

图4 絮凝沉降工艺流程

加入絮凝剂A,絮凝沉降20 min后取样观察溶液透光度,结果透光明显,说明絮凝剂A对一段常压浸出浓密溢流液絮凝沉降作用明显。

4 结论

絮凝剂A适用于常压浸出浓密溢流液的沉降分离,絮凝后上清液中固含量约为0.029%,符合下一步溶剂萃取工艺要求。絮凝剂A的加入,没有改变溢流液的化学性质,仅对固含物起凝聚成团、加速沉降作用,且沉降效果良好,絮凝沉降20 min后,溶液透光度明显。

[1] 陶珍东,郑少华,张颖,等.氧化铝微细颗粒絮凝沉降研究[J].化学工程,1999,23(3):17-18.

[2] 张去非.絮凝剂的种类及其在尾矿沉降中的应用[J].金属矿山,2008(6):69-72.

[3] 肖超,吴海国.细粒级氧化铜矿浸出矿浆絮凝沉降试验[J].有色金属(冶炼部分),2013(4):20-22.

[4] 刘会武,刘永涛,师留印,等.混凝-絮凝改性过滤技术在沽源铀钼矿浸出矿浆中的应用研究[J].铀矿冶,2014,33(2):94-98.

[5] 尹才硚,曹祥瑞.用于氨-碳酸铵碱性矿浆的絮凝剂[J].有色金属(冶炼部分),1976(7):8-11.

[6] 邱次建,刘正镛,李仲锦,等.PQ-AM75阳离子型絮凝剂在碱浸矿浆固液分离中的应用[J].铀矿冶,1982,1(3):67-70.

FlocculationSettlementofDenseOverflowSolutionFromAtmosphericPressureLeaching

LI Lei1,QI Jianyun2,LEI Junpeng1,MA Lei1,LIU Ziyan2

(1.JinchuanGroupNickelSmelter,Jinchang737104,China; 2.NorthwestGeologicalInstituteofNonferrousMetalsLimitedCompany,Xi′an710054,China)

Based on the relevant properties of solid content in the dense overflow solution,the research on flocculant settlement of dense overflow solution in laboratory was carried out.The suitable flocculant was determined.Verified by field production,the settlement effect is greatly improved after adding flocculant A into dense overflow solution,the solid content in supernatant flocculated is 0.029% which meets the requirements of subsequent extraction process.

dense overflow solution;flocculant;settlement;supernatant;extraction;capacity;nickel

TF815;TF351.5

A

1009-2617(2017)05-0409-04

10.13355/j.cnki.sfyj.2017.05.014

2017-02-28

李磊(1982-),男,甘肃武威人,硕士,工程师,主要研究方向为湿法冶金。