10 kA底部阴极稀土电解槽的电场仿真

2017-10-20吴富姬欧阳健强杨文龙伍昕宇

吴富姬,欧阳健强,杨文龙,罗 璇,伍昕宇

(赣州有色冶金研究所,江西 赣州 341000)

10kA底部阴极稀土电解槽的电场仿真

吴富姬,欧阳健强,杨文龙,罗 璇,伍昕宇

(赣州有色冶金研究所,江西 赣州 341000)

针对上插阴阳极式稀土电解槽存在结构缺陷、耗能大、生产效率低等问题,设计了一种10 kA底部阴极稀土电解槽,利用ANSYS仿真软件研究了电解槽阴极半径和阴阳极距变化对电解槽电场的影响,以及对电解槽熔体电位的影响。结果表明:电解槽的阴极半径在65~70 cm之间、极距在14 cm以下时,电位等势线平行分布,电流线分布均匀,反应区热量均匀,有利于生产效率提高和能耗降低,电解槽设计合理。研究结果可作为此类型电解槽结构优化设计参考依据。

稀土电解槽;阴极半径;极距;电场仿真

稀土电解槽是运用稀土熔盐电解法制取单一或混合稀土金属的主要工业设备。稀土电解槽的电极距、温度场、电流密度和耐温材料等直接影响生产效率、能量消耗及金属提纯度[1],因此,优化稀土电解槽结构有重要意义[2-7]。为改善稀土电解槽的结构性能,针对10 kA底部阴极稀土电解槽,采用ANSYS仿真软件,研究了电解槽阴极半径变化和阴阳极距变化对电解槽电场的影响及对熔体电位的影响,以期为该类型电解槽的优化设计提供参考依据。

1 稀土电解槽模型的建立

1.1电解槽的基本结构

10 kA底部阴极稀土电解槽主要由石墨阳极、电解质、液态金属阴极、钼导体和绝缘材料等组成,如图1所示,可进行连续生产。其阳极布置在上部,阴极布置在底部,稀土金属可以直接在底部阴极均匀析出,避免了上插式电解槽的稀土金属溶解损失和氧化反应损失;电解槽的电解反应主要发生在阴极和阳极之间的区域,有利于阴、阳两极间原料和电解质等成分的混合均匀,使得电场和温度场的分布比较均匀,从而消除了电解槽的结瘤现象。

试验采用Nd2O3-NdF3-LiF电解质体系,阳极为圆柱形,外围槽体为长方体,几何尺寸和工艺参数见表1。

1—钼导体;2—液态金属阴极;3—电解质;4—石墨阳极;5—绝缘材料;6—耐火砖;7—钼管;8—钢槽。

槽体内壁直径/mm槽体外壁直径/mm槽体高度/mm阳极半径/mm12801580450580石墨电阻率/(×10-6Ω·m)熔盐黏度/(×103Pa·S)熔盐密度/(g·cm-3)熔盐温度/℃74.93.851030

1.2假设条件与边界条件

试验主要考察阴极半径变化和阴阳极距变化对稀土电解槽电场分布和电流分布的影响,以及对熔体电位的影响。根据实际需要,有以下几点假设[8]:1)电流全部通过阳极和阴极,电解没有出现漏电情况;2)阴、阳极均为等势体,液态阴极和钼导体对电场的影响忽略不计,不考虑辅助设备对电场的影响;3)电流在电极端面分布较为均匀,电解槽阳极在高度方向上均匀消耗。

稀土电解槽计算的边界条件[9]:1)阴极电位为0 V,为基础电位;2)阳极电流为10 kA;3)电解槽表面电流密度为0;4)熔体表面和对称轴的电流法向量等于0。

1.3电解槽的数学模型

基于Maxwell电磁场方程,定义电位函数φ,得到达朗贝尔电位方程表达式[10]为

(1)

式中:ε为电解质介电常数,F/m;μ为磁介质的磁导率,H/m;ρ为电解质的自由电荷密度,C/cm3;φ为电位,V。

在稀土熔盐电解过程中,通入的直流电电流恒定,因此电解质处于静电场中,即dφ/dt=0;另外,电解过程中,阴、阳离子向各自对应的电极进行迁移,阴、阳离子总是处于平衡状态,电解质中没有多余电荷,即电解质中ρ=0。所以,式(1)可以简化为拉普拉斯方程:

▽2φ=0。

(2)

由式(2)可知,电解质的介电场数ε与上式无关,因此,拉普拉斯方程不仅适用于电解质的单相区,也适用于电解质与阳极气体混合的两相区。

试验采用有限元法对阴极、阳极、熔体电流场进行数值仿真。由于电解槽的场量与时间无关,其内部电场是静电场,因此,对于槽内导电部分的导电微分方程,结合式(2)可表示为

(3)

式中:I为电流,A;σ为电导率,Ω·m;φ为标量电位,V;R为电阻,Ω。

试验所研究的10 kA底部阴极稀土电解槽是一个圆柱体,因此二维柱坐标下电解槽数学模型可以用拉普拉斯方程表示为

(4)

2 稀土电解槽的电场仿真

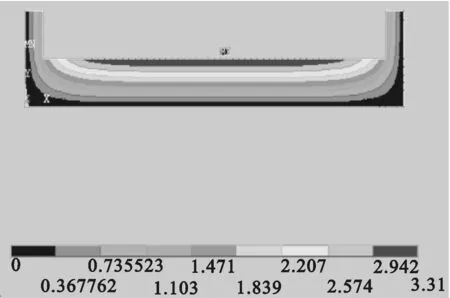

结合电解槽数学模型,采用ANSYS仿真软件分析电解槽阴极半径和阴阳极距变化对电解槽电场的影响及对熔体电位的影响。首先,利用ANSYS软件分析电解槽槽型结构和数学模型的正确性,得到的电解槽电位分布如图2所示,电流分布如图3所示。

图2 电解槽电位分布

图3 电流分布

电解槽可以分为3个区域,即阳极与阴极之间的区域、阳极与槽壁之间的区域和阳极下表面的区域。如图2、3可知:1)阳极与阴极之间的区域是电解反应的主要区域,其电位梯度大,电流强度大,电流线密集。该区域电位等势线分布密集,且基本上都相互平行,电流线分布均匀,说明通过该区域的电流分布均匀,电流没有出现“扎堆”现象,避免了上插式电解槽阴极电流密度过大的弊端;2)阳极下表面区域的电位等势线最为集中,电位向阴极逐渐递减,该区域电解反应最为剧烈,阳极产生的气体向上逸出的过程增加了电解质的流动性,有利于原料溶解;3)阳极与槽壁之间的区域电位等势线和电流线分布稀疏,只有少数电位等势线从阴、阳极正对区域向槽壁延伸,电流从阳极侧面出发成弧线指向阴极。综合来看,电解槽的电位分布和电流分布较为合理,表明电解槽的槽型结构和数学模型有效。

2.1阴极半径变化对电场的影响

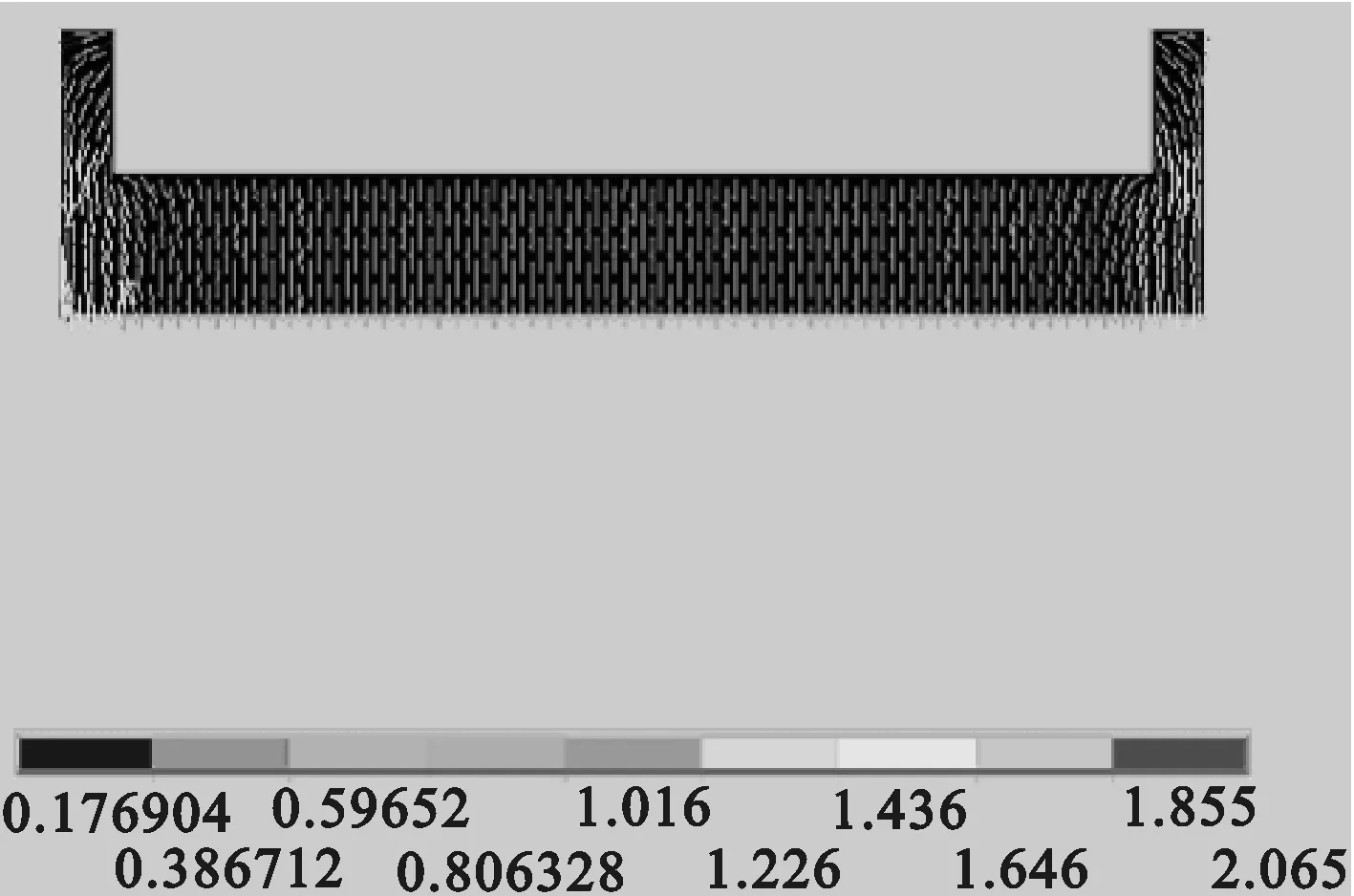

当电解槽极距为12 cm时,利用ANSYS软件分析阴极半径为60、65、70 cm的电场分布情况,得到的电流分布如图4所示。

a—60 cm;b—65 cm;c—70 cm。

由图4看出:1)极距不变,阴极半径增大,熔体电位下降,电流分布和电位分布整体趋势基本保持不变;2)极距不变,阴极半径增大,阴、阳极之间的区域等势线数值和电流强度基本不变;3)阴极半径增大,槽壁到阳极侧面的距离增大,电位等势线分布更加稀疏,电流强度减小。虽然阴极半径增大有利于电解能耗降低及生成效率提高,但同时析出金属纯度降低,所以阴极半径以65~70 cm较为适宜。

2.2极距变化对电场的影响

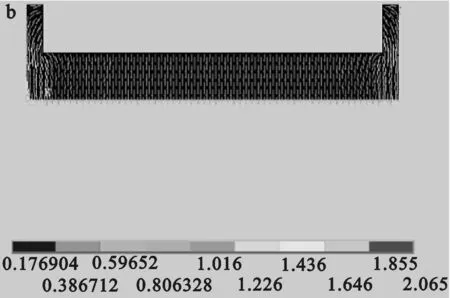

阴极半径为65 cm时,利用ANSYS软件分析阴、阳极距为10、12、14 cm的电场分布情况,得到的电流分布如图5所示。

a—10 cm;b—12 cm;c—14 cm。

由图5看出:1)阴极半径不变,极距增大,熔体电位增大,电流和电位整体分布趋势基本保持不变,阴、阳极之间区域电位等势线分布和电流分布基本没有变化,槽壁与阳极之间的区域电位等势线和电流线分布也基本没有变化。随极距增大,熔体电压升高。电压过高会使槽体内温度升高、能耗增大,而电压过低会使电解减缓或停止:综合考虑,阴阳极距以小于14 cm为宜。

2.3极距和阴极半径对熔体电位的影响

阴极半径和阴阳极距不仅影响电解槽内电位分布和电流分布,也影响熔体电位。利用ANSYS软件分析阴阳极距和阴极半径对熔体电位的影响,结果如图6所示。

图6 电解槽熔体电位

由图6看出:1)极距相同时,随阴极半径增大,熔体电位下降;阴极半径相同时,随极距增大,熔体电位增大;2)极距和半径的变化会引起熔体电位变化,极距增大1 cm,熔体电压增大0.3~0.6 V,半径增大1 cm,熔体电位减小0.05~0.12 V,熔体电位对极距变化的影响程度远大于半径变化的影响程度;3)为了实现降耗目的,在满足热平衡和电解正常进行前提下,最优的熔盐电位应低于4.41 V,则应选择极距小于14 cm的电解槽。

3 结论

利用ANSYS软件对10 kA底部阴极稀土电解槽进行电场仿真分析,结果表明:电解槽阴极半径、阴阳极距对电解槽电场分布、电流分布及对熔体电位都有影响;极距和阴极半径都对熔体电位有影响;底部阴极稀土电解槽的电位等势线平行分布,电流线分布均匀,反应区热量均匀,电位梯度大,而且电流强度大,电流线密集,可保证电解过程所需热量;电解槽槽型结构合理,有利于电解过程稳定持续进行。

[1] 陈国华,刘玉宝.稀土熔盐电解技术研究进展[J].稀土信息,2015(10):12-15.

[2] 刘忠杰,刘中兴,贺友多.稀土氧化物电解槽电场的计算机模拟[J].内蒙古科技大学学报,2001,20(2):137-140.

[3] 刘中兴,伍永福,张宏光.稀土熔盐电解槽电场的仿真模拟[J].有色金属(冶炼部分),2008(1):34-37.

[4] 薛娟琴,张桀,唐长斌,等.全封闭底部液态阴极结构稀土电解槽的模拟与设计[J].稀有金属与硬质合金,2014(3):19-22.

[5] 米兰.稀土电解槽电场及流场的模拟研究[D].呼和浩特:内蒙古科技大学,2008.

[6] 伍永福,张雪娇,陈思琪,等.60 kA沉浸式稀土电解槽电场的数值模拟[J].有色金属(冶炼部分),2015(2):31-33.

[7] 逄启寿,王飞,郜飘飘,等.8 kA稀土电解槽阴极对电场影响的数值模拟[J].机械设计与制造,2016(2):103-105.

[8] 王春慧.10 kA底部阴极稀土熔盐电解槽槽型设计[D].呼和浩特:内蒙古科技大学,2008.

[9] 王军,张作良,涂赣峰,等.10 kA底部阴极稀土熔盐电解槽电场的模拟[J].稀土,2010,33(4):35-38.

[10] 周雄军.8 kA稀土电解槽温度场模拟及温度控制[D].赣州:江西理工大学,2014.

ElectricFieldSimulationof10kABottomCathodeRareEarthElectrolyticCell

WU Fuji,OUYANG Jianqiang,YANG Wenlong,LUO Xuan,WU Xinyu

(GanzhouMetallurgicalResearchInstitute,Ganzhou341000,China)

The anode and cathode rare earth electrolytic cell has the disadvantages of structural defects,high energy consumption and low production efficiency,so the 10 kA bottom cathode structure rare earth electrolytic cell are designed.By ANSYS software,the influence of rare earth electrolytic cell’s change of cathode radius and electrode distance on the electric field and the electrolytic cell melt potential were researched.The results show when the cathode radius of electrolytic cell is in range of 65 to 70 cm and the electrode distance is less than 14 cm,the electric potential lines are parallel distributed and the current lines distribution is uniform,and the reaction heat in the reaction region is uniform.The electrolytic cell is beneficial to increase production efficiency and decrease energy consumption.It provides a reference for the optimal design of rare earth electrolytic cell.

rare earth electrolytic cell;cathode radius;electrode distance;electric field;simulation

TF845.3;TQ151.1

A

1009-2617(2017)05-0430-04

10.13355/j.cnki.sfyj.2017.05.018

2017-03-02

吴富姬(1979-),女,福建顺昌人,硕士,高级工程师,主要研究方向为机械工程及自动化。