以废气中的硫化氢开发含硫化学品的研究进展

2017-10-20张宏李望赵和平王捷陈经义亢田礼

张宏,李望,赵和平,王捷,陈经义,亢田礼

以废气中的硫化氢开发含硫化学品的研究进展

张宏1,李望2,赵和平1,王捷1,陈经义1,亢田礼1

(1安徽宣城金宏化工有限公司,安徽宣城 242000;2安徽师范大学化学与材料科学学院,安徽芜湖 241000)

目前高品质含硫化学品在国内仍有较大市场,部分甚至供不应求;回收废气中的硫化氢并深加工,既经济又环保。本文梳理了无机硫化物、硫醇、硫醚、硫酚、硫代酰胺、含硫杂环、有机二硫化物、高价硫有机物在内的8大类共计16种含硫化合物,介绍了它们的理化性质、主要用途以及市场供应情况;详细阐述了国内外主要合成方法的研究进展,着重分析了工业路线以及以硫化氢为原料的合成路线,比较有代表性的诸如生产硫化钠和硫氢化钠的吸收法,生产硫化锌的均匀沉淀法,生产甲硫醇的甲醇-硫化氢法,生产乙硫醇的氯乙烷法和乙烯-硫化氢法,生产2-巯基乙醇的环氧乙烷-硫化氢法,生产巯基乙酸的氯乙酸-硫氢化钠法和氯乙酸-硫化氢法,生产叔十二碳硫醇的十二烯-硫化氢加成法,生产二甲硫醚的二硫化碳-甲醇法和硫化氢-甲醇法,生产蛋氨酸的氰醇法和海因法,生产聚苯硫醚的Phillips法、硫磺法和硫化氢法,合成苯硫酚的硫化氢-氯苯法,生产硫脲的硫化氢-氰氨化钙法和硫化氢-氰胺法,生产四氢噻吩的噻吩加氢法和四氢呋喃-硫化氢法,生产二甲基二硫的硫酸二甲酯法和甲醇硫化法,以及通过二氧化氮氧化二甲硫醚的方法生产二甲亚砜。合理开发硫化氢废气的下游产品,需要从市场定位、技术手段、资源整合等多方面综合考虑;从当前的市场现状分析,蛋氨酸、聚苯硫醚等均具有广阔的市场发展前景,是今后研究工作的重要方向。

硫化氢;含硫化学品;合成路线;无机硫化物;硫醇;硫醚;硫酚;硫代酰胺;含硫杂环;有机二硫化物;高价硫有机物

中国天然硫磺矿匮乏,硫资源主要来源于进口硫、回收硫以及硫铁矿。2001年来,随着技术发展和产业结构调整,硫酸工业中原本占主导地位的硫铁矿制酸法,逐渐被硫磺制酸法所赶超;截至2012年,硫磺法的制酸产量已接近硫铁矿法的两倍。除了制酸外,硫磺还广泛应用于生产含硫化学品,其在国内硫资源中所占的地位日益凸显。硫磺的大部分需求通过进口来满足,还有近三分之一来源于从含硫天然气、含硫炼厂气、高硫燃煤烟气、高硫原油中得到的回收硫[1]。在硫回收过程中,往往会伴生硫化氢,尤其是使用了加氢脱硫技术,硫化氢更成为了回收硫的主要形式。硫化氢本身是一种无色有臭鸡蛋气味的易燃酸性气体,不但有腐蚀性而且毒性极强,对环境污染极其严重,因此在排放前必须经过相应的处理。

1 硫化氢废气的处理

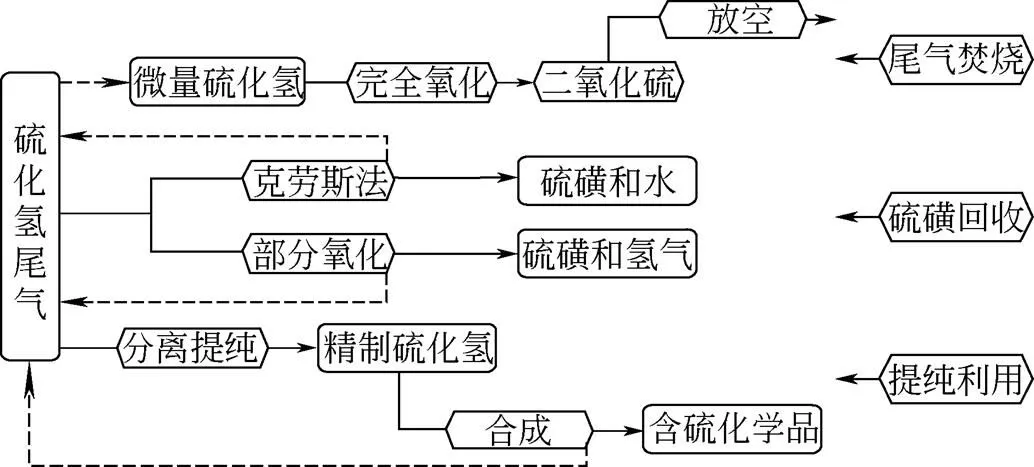

目前工业上硫化氢尾气的处理主要有3个方向(如图1所示),分别是硫化氢尾气焚烧、硫磺回收、硫化氢提纯利用。

图1 硫化氢尾气处理示意图

圆角方框—化学物质;六角框—处理方法;实线箭头—处理路线;虚线箭头—表示处理得到的微量硫化氢

硫化氢的毒性远甚于二氧化硫,因此可以通过尾气焚烧的方法将其完全氧化为二氧化硫排空。即便如此,二氧化硫也会严重污染大气,对此世界各国都有严格的二氧化硫排放标准,国内根据GB16297—1996《大气污染物综合排放标准》的要求,作为工艺废气——二氧化硫排放浓度必须小于550mg/m3。因此,直接氧化焚烧的方法只适用于处理含有微量硫化氢的尾气。

硫化氢尾气处理方法中得到普遍研究和广泛应用的是硫磺回收。国外发展最快的硫磺回收和尾气处理工艺大都围绕克劳斯工艺(Claus process)展开,比较有代表性的方法主要是以下3类,即低温克劳斯法(以Clauspol,MCRC和CBA为代表)、选择性氧化法(以Superclaus和BSR/HI-Activity为代表)和还原吸收法(以SCOT,串级SCOT,Super-SCOT,RAR,HCR为代表)[2]。很显然Claus工艺旨在充分利用尾气中的硫资源,但其中的氢由于被氧化成水而造成了氢能的浪费,因此硫化氢直接分解回收硫磺同时制取氢气的方向应运而生,目前已经发展出催化热分解法、超绝热分解法、电化学法、等离子体法等诸多分解技术,具有良好的发展和应用前景[3-4]。需要注意的是,硫磺回收处理后的尾气由于含微量硫化氢和其他硫化物,均应通过完全氧化焚烧才能排空。

硫化氢提纯利用的目的,是从石油、化工、农药、化肥、橡胶等工业产生的含高浓度硫化氢的尾气中分离提纯硫化氢,以用于开发下游产品尤其是那些需求日益增大的有机硫精细化工品,这些硫化工产品的产值将是硫磺的数倍乃至数十倍。不同工业过程产生的硫化氢尾气,其物理化学性质都会有所不同,需要根据实际情况采用相应的提纯处理方法。举例来说,二硫化碳工业酸气中除90%~95% 硫化氢外,还含有1%~0.5%二硫化碳、1%~2%氮气、3%~7%甲烷和0.1%~0.3% 羰基硫,部分文献提到可以采用精馏和吸收等方式分离硫化氢和二硫化碳。比如,采用加压液化、精馏的方法可以得到含量大于99%的硫化氢产品,然而该过程对设备要求较高,也会对后续操作造成麻烦,使得整体成本显著提高;采用选择吸收、精馏的方法需要合适的吸收剂,诸如-甲基-2-砒咯烷酮、碳酸丙烯酯、甲醇等物理吸收剂以及磷酸盐、硼酸盐等强碱弱酸盐或甲基二乙醇胺(MDEA)等醇胺类弱碱所作的化学吸收剂。

2 硫化氢下游产品的开发

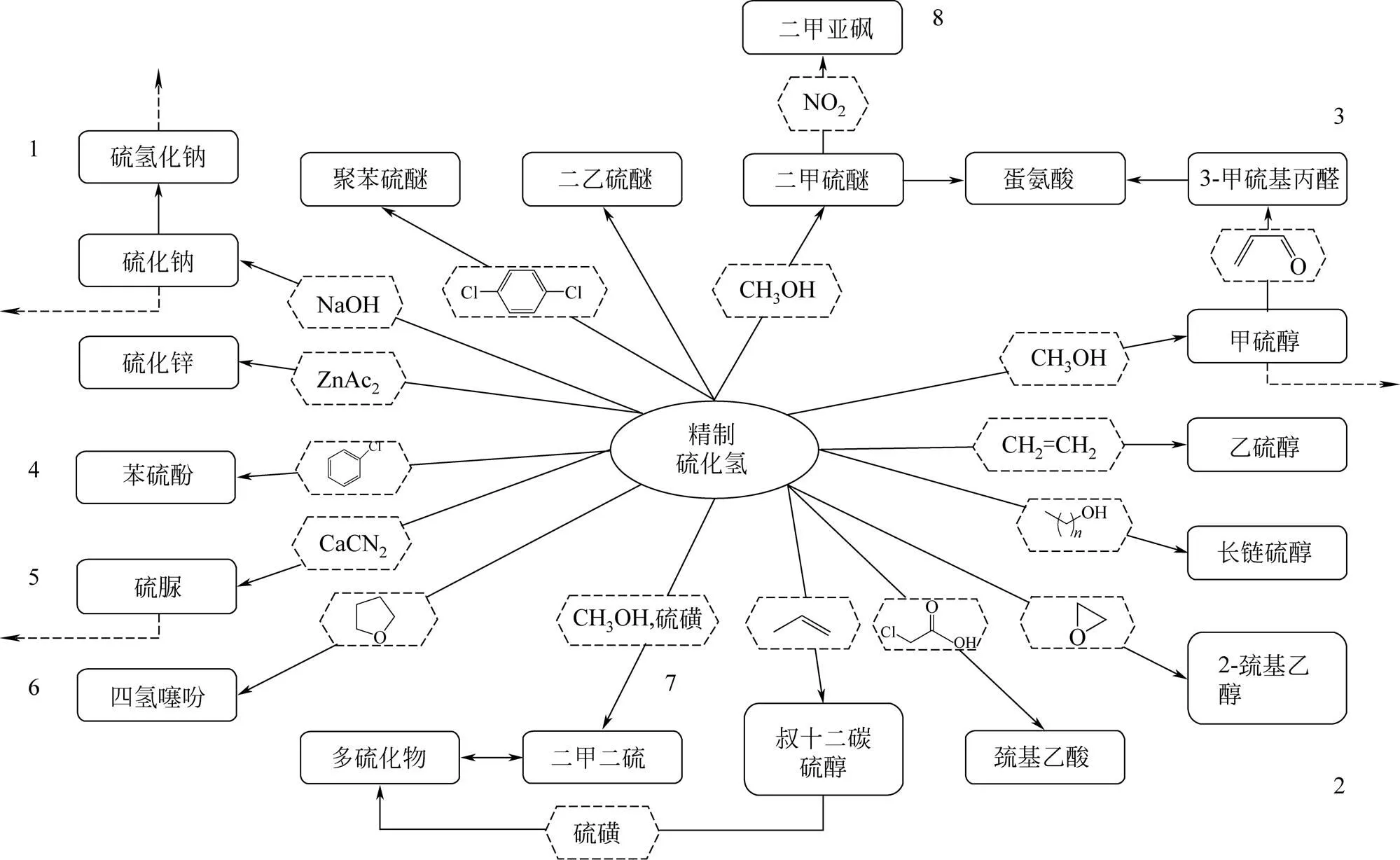

目前高品质的含硫化学品在国内仍然有较大市场,甚至有相当一部分因为供不应求而需要从国外进口,合理地回收硫化氢并进行深加工将会是硫化氢高效利用的重要方向。国内具有硫化氢尾气的企业应加快硫化氢下游产品的开发与应用工作,最好形成柔性生产线和系列化产品,进而根据市场需要和尾气中硫化氢的量灵活安排生产。下面对有发展和应用前景的硫化氢下游产品(含衍生物)及其主要的合成路线进行综述,示意图如图2所示。

2.1 无机硫化物

无机硫化物是硫与电正性较强的金属或非金属形成的化合物,可分为正盐S、酸式盐HS和多硫化物S三类。其中多硫化物是含多硫离子的化合物,它通常以单质硫为原料在硫化物溶液中煮沸得到;硫化钠、硫化锌及硫氢化钠,是无机硫化物中典型的正盐及酸式盐,它们有广泛的应用,作为硫化氢的下游产品来开发十分有意义。本节将围绕上述3种化合物来说明硫化氢的无机硫化物下游 产品。

2.1.1 硫化钠

纯品呈无色或米黄色结晶状,工业品呈棕红色或土黄色的块状、片状,微溶于醇,易溶于水,水溶液呈强碱性,在空气中易潮解易氧化。硫化钠(sodium sulfide)广泛应用于染料生产、制革、电池制造、水处理、造纸、选矿、人造纤维、特种工程塑料等行业,在军事工业中也有一定的用途。国内硫化钠大量出口,且出口量在2010—2014年间基本呈逐年上升趋势:2010年145310t,2011年156910t,2012年151263t,2013年174507t,2014年178777t[5];由于其本身还是重要的有机中间体和工业原料,可用于生产聚苯硫醚、硫氢化钠、多硫化钠、硫代硫酸钠等化学品,所以硫化钠仍然有一定的市场上升空间。

图2 硫化氢下游产品及其衍生物合成路线图

实线箭头—理想的工业化合成路线;虚线箭头—该物质是重要的化工原料,可用于合成多种化学品。实线圆角方框—重要的下游化学品及其衍生物;虚线六角框—该合成路线有—性的反应原料

1—无机硫化物;2—硫醇类;3—硫醚类;4—硫酚类;5—硫代酰胺;6—含硫杂环;7—有机二硫化物(及多硫化物);8—高价硫有机物

目前硫化钠的生产方法主要有4种,即煤粉还原芒硝法、氢氧化钠吸收硫化氢法、硫酸钠与硫化钡复分解法和氢气还原硫酸钠法[6]。中国是芒硝资源大国(储量占世界的90%),因此国内90%以上通过在高温煅烧转炉中用煤粉还原无水芒硝[7]的方法来生产硫化钠,另有不足10%的硫化钠是复分解法生产硫酸钡的副产品;以上两种方法均为高污染高排放工艺,环保工艺的采用以及产品品质的提升是国内硫化钠产业的重要发展方向。氢气还原法需要易燃易爆的制氢装置,工艺复杂且高能耗高排放,发展十分有限。氢氧化钠吸收法[8]主要集中在发达国家,国内方兴未艾。该法以提纯的硫化氢为原料,通过氢氧化钠溶液负压吸收,得到的吸收液进一步浓缩、成型即可制得硫化钠成品;该法工艺简单,产品纯度高,废气排放小且无废水废渣[9]。因此在大量存在废硫化氢、含硫废水的企业推广吸收法生产硫化钠的工艺技术十分有意义。主要反应过程如式(1)。

H2S+2NaOH—→Na2S+2H2O (1)

2.1.2 硫氢化钠

白色或无色的有硫化氢气味的立方晶体,工业品一般为橙色或黄色溶液,易溶于水和醇,易潮解易氧化。硫氢化钠(sodium hydrosulfide)在染料生产、制革、化肥、采矿选矿、人造纤维、废水处理等行业均有重要应用,此外它也是重要的化工原 材料,可进一步合成硫化铵及农药乙硫醇半成 品等。

工业主要通过吸收法生产硫氢化钠,即通过硫化钠溶液(或氢氧化钠溶液)吸收硫化氢气体,所得吸收液进一步浓缩得到产品。这实质上分为两步进行,首先是氢氧化钠吸收硫化氢生成硫化钠,此步骤反应速度快;当硫化钠接近饱和时继续吸收硫化氢则生成硫氢化钠,此时体系流动性降低反应速度大大降低,至硫氢化钠接近饱和时,反应速度更慢[10]。硫化氢气体往往不能被完全吸收。采用氢氧化钠吸收硫化氢制备硫化钠或硫氢化钠,酸性气中二氧化碳对产品质量的影响较大,需要尽可能的脱除干净。工业生产硫氢化钠的主要反应过程如 式(2)。

H2S+NaOH—→NaHS+H2O (2)

2.1.3 硫化锌

白色、灰白或浅黄色粉末,见光色变深。干燥空气中稳定,久置湿空气中或含水时渐氧化为硫酸锌。溶于稀无机酸,可溶于碱,不溶于水。主要用作分析试剂、涂料,制油漆、白色和不透明玻璃,充填橡胶、塑料,以及制备荧光粉。硫化锌(zinc sulfide)具有优良的荧光效应及电致发光性能,纳米硫化锌更具有独特的光电效应,在电学、磁学、光学、力学和催化等领域呈现出许多优异性能。硫化锌是生产锌钡白的重要原料,国内锌钡白在 2010—2014年间的出口量整体降低,分别为33113t、33171t、31161t、25577t和22872t[5],说明国际市场需求呈下降趋势。

硫化锌的合成方法大致可归纳为3类,即固相法、气相法(物理气相沉积和化学气相沉积)、液相法(有水热/溶剂热法、模板法、乳液/微乳液法、均匀沉淀法、溶胶凝胶法等)。其中均匀沉淀法[11],是利用化学反应使溶液中的构晶离子缓慢均匀地产生出来,该法更易应用于工业生产。将硫酸锌溶液加入反应器中,在搅拌下缓慢加入硫化铵进行复分解反应,生成硫化锌和硫酸铵,经过滤除去硫酸铵,再经蒸发浓缩、冷却结晶、离心分离,制得硫化锌成品。此外,选择乙酸锌或硫酸锌等锌盐为锌源,硫代乙酰胺(TAA)、硫化氢、硫代硫酸钠或硫化钠等硫化物为硫源,均可生成硫化锌[12-13]。以硫化钠(硫源)和乙酸锌(锌源)为原料的主要反应过程如式(3)。

Na2S+(CH3COO)2Zn—→ZnS+2CH3COONa (3)

含硫有机物是指含碳硫键的有机化合物,在数量上仅次于含氧和含氮的有机化合物,主要存在于石油和动植物体内。有机硫精细化工产品是饲料、农药、医药等工业的主要原料,有些是石化行业的抽提溶剂、聚合反应的链转移剂、日用化妆品工业原料和油品添加改性剂等。含硫有机物主要包括硫醇与硫酚、硫醚、硫代醛与硫代酮、硫代羧酸、二硫化物与多硫化物、含硫杂环等低价硫有机物以及亚砜与砜、亚磺酸与磺酸、磺酰卤、磺酰胺等高价硫有机物。其中可以通过硫化氢制备且具有巨大市场前景的下游产品,有硫醇与硫酚、硫醚、硫酚、硫代酰胺、含硫杂环、有机二硫和多硫化物以及高价硫有机物。

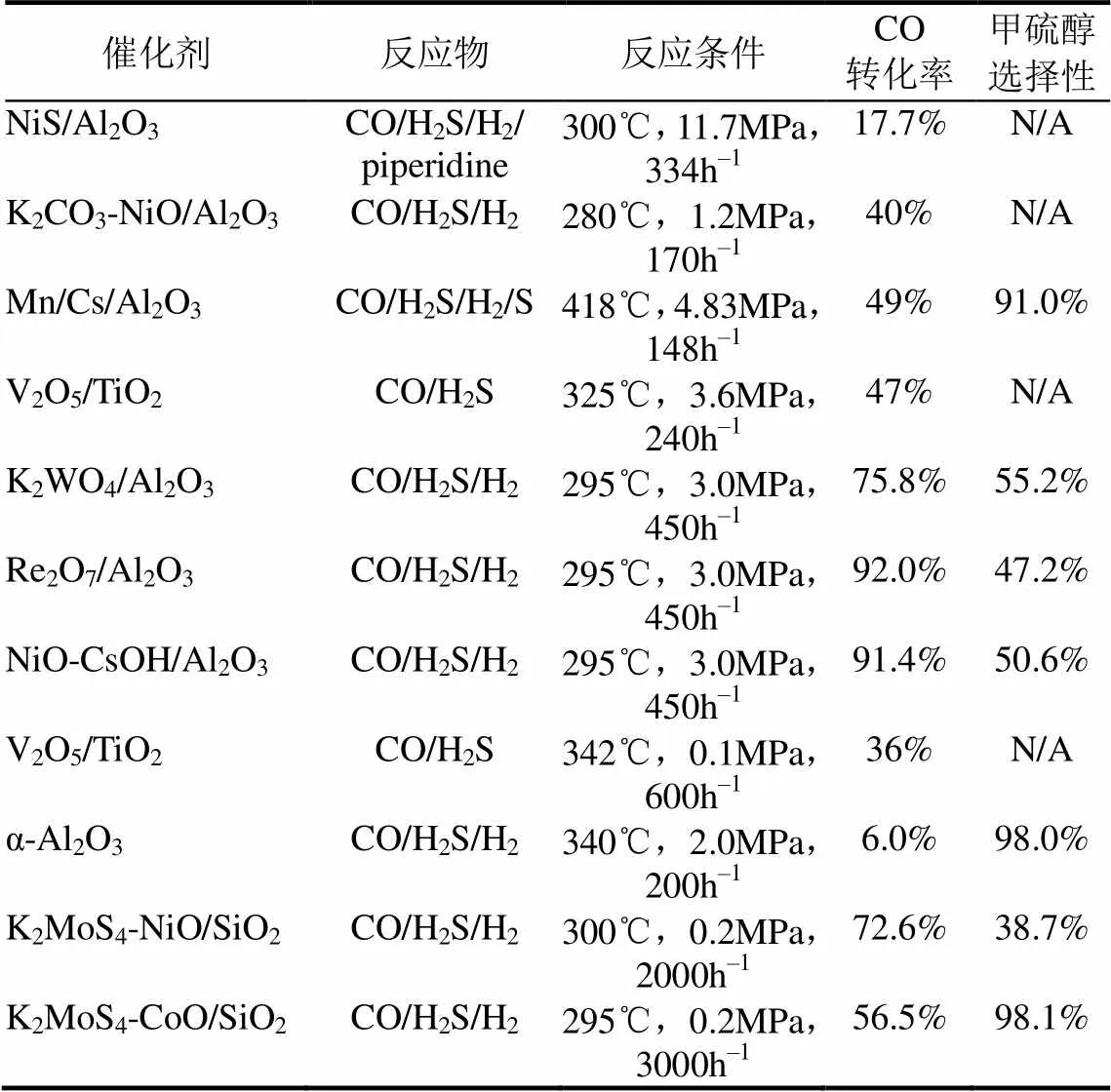

表1 不同催化剂在烯烃和硫化氢制备烷基硫醇反应中的催化性能

2.2 硫醇类

硫醇是包含巯基官能团(—SH)的一类非芳香化合物。除甲硫醇室温下为气体外,其他硫醇均为液体或固体。低级硫醇一般有难闻的气味,有毒。有些硫醇可用作药物、解毒剂或橡胶硫化促进剂,也可用于合成杀菌剂。各种硫醇类高附加值产品具有重要的工业应用价值,多数在国内供不应求,依赖进口,研究硫醇的合成具有广阔的经济前景和现实意义[14]。硫醇可由卤代烷与硫氢化钠通过取代反应制得;可由卤代烷与硫脲的反应产物用碱液水解处理制得;还可由醇与硫化氢通过高温催化反应制得相应的硫醇产品;亦可由烯烃与硫化氢反应制备烷基硫醇,所用的催化剂(如表1所示)包括路易斯酸[15-17]、分子筛[18-20]、离子交换树脂[16]、过渡金属硫化物[21-23]和VIB族金属含氧酸的碱金属盐改性的氧化铝[23]等。

2.2.1 甲硫醇

无色气体,有很强的令人厌恶的气味。不溶于水,溶于乙醇、乙醚等有机溶剂。甲硫醇(methyl mercaptan,methanethiol)是重要的有机合成原料,主要用于食品饲料添加剂(合成蛋氨酸、3-甲硫基丙醇等),医药(合成维生素、重金属解毒剂巴尔等),农药(合成除草剂扑草净、杀虫剂倍硫磷、灭多威等),精细化工(如甲磺酰氯)领域,也可用于合成橡胶工业的硫化剂,以及合成防紫外线辐射剂的中间体等。我国甲硫醇市场供需矛盾十分突出,截至2014年甲硫醇年产量仍不到2万吨,而年需求量达数十万吨,使得甲硫醇价格居高不下,限制了其广泛应用[24]。

甲硫醇主要有以下几种合成路线[25],即氯甲 烷-硫化碱法、酰氯-硫酸还原法、甲醇-二硫化碳法、硫脲(或硫氢化钠)-硫酸二甲酯法、高硫合成气法、甲醇-硫化氢法。

氯甲烷-硫化碱法以氯甲烷和硫氢化钾为原料,低温高压合成甲硫醇,该法副产甲硫醚,规模小,收率低,有污染。甲基磺酰氯在锌粉及硫酸还原下可以得到甲硫醇,该法是实验室和药剂室典型的制备方法;此外还有二甲硫醚加氢合成、二甲醚和硫化氢合成、二硫化碳加氢合成等,另外由甲烷和硫化氢亦可制备甲硫醇,然而这些方法无一例外地与实际应用相距甚远。甲醇-二硫化碳法使用氧化铝负载的钍系和钨系催化剂,收率较甲醇-硫化氢法高,已实现工业化,但是原料价格昂贵,难以推广。实验室合成或小规模生产时,可采用硫脲与硫酸二甲酯反应得到S-甲基异硫脲硫酸盐,再经碱分解为甲硫醇;该法原料易得,反应温和,操作容易。

高硫合成气法,又称合成气-硫化氢法,最早可追溯到1962年Pennwalt公司的专利报道,随后国内外的科学工作者就一直致力于开发高效的催化剂体系。走在该领域前列的有Pennwalt公司和ElfAquitaine公司以及厦门大学的杨意泉等[26-27],合肥工业大学的王琪等[28]。代表性的催化剂体系如表2所示。

表1 不同催化剂在高硫合成气法合成甲硫醇反应中的催化性能[25]

相比之下,甲醇-硫化氢气相合成法更为成熟,广泛应用于工业化连续生产中;该合成法以硫化氢和甲醇蒸汽为原料,采用改性的碱金属钨酸盐浸渍的活性γ-氧化铝为催化剂,反应在低压0.1~1.5MPa和300~450℃下进行,甲硫醇的收率(以甲醇计)可达85%,同时副产少量二甲硫醚[29];二甲硫醚根据需要回收再反应生成甲硫醇或作为产品直接 出售。甲醇-硫化氢法在国外已有规模化工业生产。法国的甲硫醇工业规模最大,技术先进,其次是日本、美国、德国等;典型的如法国Elf Atochem公司,利用石油天然气回收的硫化氢与甲醇气相反应连续生产甲硫醇,年产几万吨。国内相关领域的 研究组主要有厦门大学的杨意泉和贵州大学的 刘飞等[24,29]。

甲醇-硫化氢法的主要反应过程如式(4)~ 式(6)。

H2S+CH3OH—→CH3SH+H2O (4)

CH3SH + CH3OH—→CH3SCH3+H2O (5)

H2S+CH3SCH3—→2CH3SH (6)

2.2.2 乙硫醇

无色透明易挥发的高毒油状液体,有强烈的刺激性气味。微溶于水,易溶于碱液和有机溶剂。乙硫醇(ethyl mercaptan)是重要的农药中间体,用于合成有机磷农药(如甲拌磷、乙拌磷、异丙磷、内吸磷、甲基内吸磷)以及除草剂(如丁草特、乙硫草特、菌达灭),可作为高分子聚合过程中的分子量调节剂和链转移剂,还可用作石化天然气的警告剂以及试剂的加臭剂,此外在医药(如索佛那)和香料(如二乙基四硫、二乙基二硫)等有机合成中亦有应用。

可用于生产乙硫醇的方法有乙醇法、乙基硫酸钠法、硫脲法、氯乙烷法和乙烯-硫化氢法等[30]。

乙醇法是利用催化剂生产硫醇最早的方法,该法以固体酸催化乙醇和硫化氢反应制得乙硫醇;由于反应温度高、成本高、副反应多、操作和后处理困难等诸多问题,目前工业上已很少采用。乙基硫酸钠法先由无水乙醇和发烟硫酸制得乙基硫酸钠,然后再与硫氢化钠反应制得乙硫醇;该法路线长,产率低,后处理复杂,腐蚀污染严重,目前国内只有部分厂家使用。硫脲法首先在乙醇中由硫脲与溴乙烷生成异硫脲氢溴酸盐,然后再在氢氧化钠溶液中裂解得到乙硫醇钠,进一步水解即得乙硫醇;该法条件温和,收率高达97%,但是原料昂贵,路线长,且有腐蚀性。氯乙烷法在低温高压下由氯乙烷与硫氢化钠水溶液反应制得乙硫醇,为国内厂家普遍采用,美国Hooker公司和德国BASF公司亦曾采用过此法;该法收率可达80%,但是原子利用率低,三废多,污染严重。

比较理想的乙硫醇工业合成法是乙烯-硫化氢法,即由硫化氢和乙烯经气相催化反应。该法原子利用率100%,副产物只有乙硫醚。目前国外生产均采用这条路线,如美国的Phillips Petroleum公司和Penwalt公司。1966年BERNARD等[23]报道了以VI B族金属含氧酸的碱金属盐改性的氧化铝催化硫化氢和乙烯制备乙硫醇;实验发现,改性氧化铝最好的助剂是碱金属的铬酸盐、钼酸盐和钨酸盐,负载量1%~5%,控制温度350~385℃,压力1.0~1.4MPa,乙烯空速10~150h–1,硫烯比3~30。过渡金属硫化物是另一类广泛应用于烯烃硫化反应的环境友好型催化剂,负载金属有Mo、W、Ni、Co等;其中以γ-Al2O3为载体,Mo为主要活性组分,Co为助剂形成的Co-Mo/γ-Al2O3是最常用的催化剂[21]。SATTICH[22]在200~300℃、1.0~2.4MPa的条件下以Co-Mo/γ-Al2O3催化合成乙硫醇,乙烯转化率98%以上,在最优条件下乙硫醇收率能达到92%。天津大学的王日杰课题组[30-31]也在Co-Mo/γ-Al2O3的研究上取得了一定的进展。主要催化剂的催化性能如表3所示。

表3 不同催化剂在乙烯和硫化氢合成乙硫醇反应中的催化性能

乙烯-硫化氢法的主要反应过程如式(7)。

H2S+H2C==CH2—→CH3CH2SH (7)

2.2.3 2-巯基乙醇

又称-巯基乙醇或2-羟基乙硫醇,无色透明挥发性液体,有较强烈的刺激性气味。可燃,受高热分解。易溶于水,乙醇和乙醚等有机溶剂,与苯混溶。2-巯基乙醇(2-mercaptoethanol)可用于合成橡胶、塑料、树脂、纺织、油漆等行业的助剂,在农药行业用作除霉剂、杀虫剂的原料,在医药行业用作生化试剂(如测定多种蛋白以及提取纯化DNA)和水溶性还原剂,还可应用于感光材料等领域。目前我国2-巯基乙醇已摆脱依靠进口的局面。随着国内及周边国家的合成纤维、树脂、橡胶等生产规模的日益扩大,2-巯基乙醇的需求呈逐年上升趋势,国内外市场前景均看好[32-33]。

2-巯基乙醇早期采用氯乙醇-硫化剂法制得,可选的硫化剂有硫氢化钠、硫代硫酸钠、多硫化钠、硫脲等;20世纪40年代以前国外均采用氯乙醇与硫氢化钠作原料生产2-巯基乙醇,然而该法环境污染严重、产品收率低,现在已被淘汰[32]。20世纪60年代后,美国的Dow Chemical Co.、Phillips Petroleum Co.、Du Pont,日本的Toyo Kasei Kogyo Co.,Ltd.,德国的BASF AG以及法国的Elf Aquitaine等公司先后在环氧乙烷-硫化氢法上取得突破,该法在得到2-巯基乙醇的同时副产二(2-羟乙基)硫醚(2,2'-thiodiethanol);因其产品收率高、污染小,目前为国内外大多公司和企业所采用。2-巯基乙醇生成量取决于进料比、反应温度以及催化剂和溶剂的选择,硫化氢过量有利于提高2-巯基乙醇的产量。反应可以选择高压或常压操作,高压3~10MPa,转化率和收率较高,但对设备要求苛刻;常压对设备要求低,但副产物较多,转化率和收率都低于高压法。国内开发的工艺均为常压法,使用液相催 化剂。

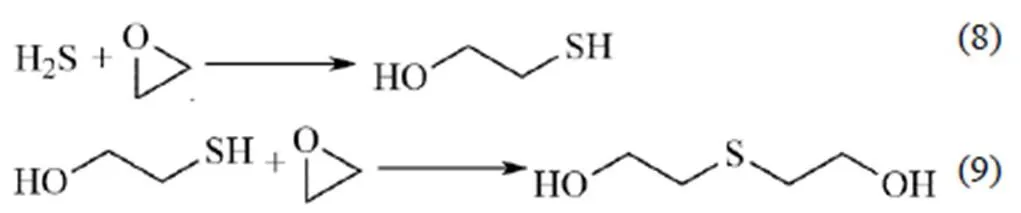

浙江建成的小规模生产装置,采用环氧乙烷和硫化氢的投料比为1∶3.5,以强碱性阴离子交换树脂催化,在~41℃反应,尾气负压,所得粗品含量(以环氧乙烷计)约55%。黑龙江省科学院石化研究院一步反应合成2-巯基乙醇,收率90%,环氧乙烷转化率98%以上[33]。四川省精细化工研究所开展小试,采用高效溶剂和催化剂,在常压和温和的反应温度下合成2-巯基乙醇,产品选择性大于80%,环氧乙烷几乎100%转化,精馏后可获得98%以上纯度的产品。徐曲等[34]采用异丙醇作溶剂,在常压下以碳酸钠催化原料反应,然后减压蒸馏收集产品,可得纯度大于95%的2-巯基乙醇。环氧乙烷-硫化氢法的主要反应过程如式(8)、式(9)。

2.2.4 巯基乙酸

又称硫代乙醇酸(thioglycolic acid,或mercaptoacetic acid,简称TGA),无色油状透明液体,有强烈刺激性气味。剧毒。易被空气迅速氧化。可混溶于水、乙醇、乙醚,溶于普通溶剂,不溶于石油醚。TGA是一种还原剂,是腐蚀性极强的有机酸。TGA同时含有羧基和巯基,是十分重要的精细化工中间体,广泛应用于加成、消去、环化等反应中,以TGA及其衍生物为原料合成的精细化工品种类繁多,涉及医药、材料加工、选矿、皮革处理等诸多领域,主要用于聚氯乙烯加工的热稳定剂和功能性化妆品冷烫精及脱毛剂,此外还是选矿助剂、石油工业中的缓蚀剂,是医药芬那露、兽药地克珠利的中间体,以及用作抗氧化剂、催化剂及生化研究等。

1862年,CARIUS用硫氢化钾和氯乙酸首次合成TGA,随着工业的发展和TGA用途的日益广泛,其需求量日益增大。TGA产地主要分布在欧美和日本等国,如美国陶氏、德国BrunoBock和Dr. Spiess、法国Arkema、意大利Esperis、日本电气化学和信越。TGA一般由氯乙酸或其盐与含硫的亲核试剂反应而得,常用的含硫亲核试剂有硫脲、硫代硫酸钠、多硫化钠、三硫代碳酸钠和硫氢化钠等[35-37]。

硫脲法先由氯乙酸钠与硫脲反应合成异硫脲代乙酸,然后用氢氧化钡水解生成巯基乙酸钡,再经稀硫酸酸化后得到90%收率的TGA;该法工艺复杂,成本高,污染严重,适合小规模生产。硫代硫酸钠法又称Bunte盐法,由一氯乙酸和过量硫代硫酸钠反应得羧甲基硫代硫酸钠(NaSO3SCH2COONa,即Bunte盐),再于硫酸溶液中水解(加入锌、镁或铝粉还原),经优化TGA的收率可达90%;该法同样存在工艺复杂,成本高,腐蚀污染严重的问题。多硫化钠法先由多硫化钠和氯乙酸钠反应,后经硫酸酸化得二硫代二乙醇酸,再用锌粉或电解还原,转化率80%,最终产品收率75%以上;该法产品质量好,成本较硫脲法低,改进后氯乙酸钠转化率提高到96%,适合于小规模生产,然而最大问题是会放出大量硫化氢气体。三硫代碳酸钠法,采用氯乙酸钠和三硫代碳酸钠反应生成三硫代碳酸酯,经酸化即得TGA。德国、荷兰等国采用此法,收率可达92%。该法TGA收率高,工艺过程易控制,只是生产成本较高。

硫氢化钠法适合大规模工业生产,为世界各国普遍采用;该工艺将氯乙酸和过量硫氢化钠反应,经酸化精制即得目标产物,主反应流程简单然而副反应多[38]。研究表明,通过调节反应温度、压力、溶液pH和浓度可以减少副反应发生。提高反应压力能提高产品收率,国外普遍采用加压反应。刘广义等[38]采用反应压力为0.8MPa,收率为91%以上;日本四国化成和TSUI等[39]分别在更高的压力1.0~2.0MPa和2.75MPa下反应,产品收率都达到95%。稀释硫氢化钠和氯乙酸的浓度也有利于提高产品收率。HIROSE等[40]采用25%氯乙酸钠缓慢滴加到15%硫氢化钠中的方法,收率93%,产品纯度99.5%。日本电气化学株式会社采用硫酸氢钠两釜连续生产工艺,收率84%左右。国内株洲化工集 团[41]采用类似的方法,产品收率90%左右。与加压法相比,常压法则更适合我国;刘广义优化了常压法的反应条件,TGA的收率达到82%~87%。

除上述方法外,还有硫化氢法[42],即以硫化氢气体和氯乙酸(或氯乙酸酐)为原料在高温高压下反应制取TGA。法国的Elf Atochem公司在碱性条件下由硫化氢和氯乙酸直接反应生产TGA,副产物氯化氢通过碱中和吸收;Akzo Nobel NV的BERGFELD等[43]在硫化氢压力1.5MPa、反应温度 40℃以及三乙胺存在下,同样以氯乙酸和硫化氢为原料,反应10min,TGA的收率就可达96%。氯乙酸-硫化氢法的主要反应过程如式(10)。

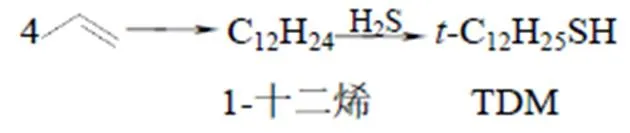

2.2.5 叔十二碳硫醇

无色至淡黄色油状液体。不溶于水,可溶于乙醇、乙醚、丙酮、苯、汽油和酯类等有机溶剂。叔十二碳硫醇(-dodecyl mercaptan,TDM),是合成橡胶、合成树脂、合成纤维的聚合调节剂,常用于ABS树脂、丁苯橡胶(SBR)、丁腈橡胶(NBR)的制造,也可用作生产聚乙烯、聚丙烯、聚氯乙烯的稳定剂和抗氧剂,还用作非离子表面活性剂及有机合成的中间体,用于制造杀菌剂、杀虫剂、防锈剂、润滑油添加剂和药物等。

叔十二碳硫醇的工业生产方法主要有3种[44],即十二碳醇-硫化氢高温高压法、十二烷基氯-硫氢化钠法和十二烯-硫化氢加成法。十二碳醇高温高压法操作困难,成本高,工业生产很少采用。美国Hooker公司和德国BASF公司曾采用十二烷基氯法,该法收率低,原料价格昂贵,还副产大量盐。十二烯-硫化氢加成法,工艺成熟,原料易得,产品收率高质量好,目前工业上多用此法生产TDM。该法先通过四聚丙烯或三聚异丁烯得到十二烯,当然也可采用石化装置副产的粗十二烯,然后十二烯与硫化氢在催化剂作用下反应得到TDM。所采用的催化剂一般为Friedel-Crafts催化剂(如无水三氯化铝或三氟化硼的络合物)或某些固相催化剂(如分子筛、负载氧化铝、离子交换树脂、固体超强酸等)。

Standard Oil Dev Co.最先提出用Friedel-Crafts催化剂来催化烯烃硫化氢加成。随后SHARPLES CHEMICALS INC.报道三氟化硼催化合成八碳到十二碳的叔硫醇,硫醇收率达到83%,但条件苛刻(温度要求–40℃甚至更低)。后来经工艺改进,常温(0~5℃)常压下以BF3-HOAc(含50% BF3)为催化剂,粗TDM收率83%,纯化后可达95%。黑龙江省石化研究院的田勇[45]以三氯化铝为催化剂合成TDM,考察了影响收率的因素,叔十二硫醇收率80%。传统的Friedel-Crafts催化剂诸虽然有较高活性,但催化剂本身存在很多缺点,如BF3有毒,AlCl3有腐蚀性,遇水分解放出大量卤化氢,污染环境,产物分离麻烦,操作不便。鉴于此,人们把目光投向了固体酸催化剂。由硫化氢直接合成硫醇的反应中,分子筛是一类高活性高选择性的催化剂,而且它们易于分离回收重复使用,对环境无污染。BUCHHOLZ[19]用负载2.29%氧化钠的Y型分子筛催化合成TDM,四聚丙烯转化率可高达97.7%,且在较低的进料速度下,TDM的选择性接近100%。除分子筛外,负载过渡金属或过渡金属氧化物的Al2O3是另一类广泛应用于烯烃和硫化氢加成反应的环境友好催化剂。ROBERTS[46]的研究表明,C4~C20烯烃与硫化氢的加成使用改性的Al2O3效果比Filtrol-24催化剂要好。在合适的条件下,采用酸性离子交换树脂催化该类反应,收率可达90%。黑龙江省石化研究院的胡永玲等[47]也研究了酸性离子交换树脂的效果,产品收率大于80%,提纯后纯度大于99%。COOK等[48]提出使用固体超强酸,在适宜条件下烯烃转化率达90%,TDM选择性100%,但是由于各种原因,目前离工业化生产尚有距离。

十二烯-硫化氢加成制TDM的主要反应过程如式(11)。

2.3 硫醚类

硫醚是一类具有通式R1—S—R2的化合物。有刺激性气味,有毒。通常为液体,不溶于水。在硫原子的作用下,α-碳原子可形成碳正离子、碳负离子或自由基,从而进行多种化学反应;易氧化成亚砜或砜。可由硫化钾(或硫化钠)与卤代烃或硫酸酯反应制得。硫醚用途广泛,多为有机合成原料,可用于农药、燃料油添加剂和润滑油添加剂等。

2.3.1 二甲硫醚

二甲硫醚又称二甲基硫、二甲基硫醚(dimethyl sulfide),无色挥发性液体,有不愉快气味。高毒易燃。不溶于水,溶于乙醇、乙醚等多数有机溶剂。受高热分解,与氧化剂发生剧烈反应。二甲硫醚可作食用香料,用于配制玉米、番茄、土豆、奶制品、菠萝和橘子类果香及清香型香精;二甲硫醚是生产二甲亚砜、蛋氨酸及农药的原料;可作为溶剂,用于有机合成、聚合反应和氰化反应;用作分析试剂、城市煤气加臭剂、工业净化剂、涂料脱模剂、电池低温防腐剂等;局部用于血液药品、植物病理学和营养物中。到2013年底,国内供应即已远大于需求,市场竞争日趋激烈,需大量出口才能保持供需平衡[49]。

二甲硫醚的工业生产方法主要有4种,即造纸黑液法、硫酸二甲酯法、二硫化碳法和硫化氢法[49]。美国Gaylord Chemical公司利用Kraft造纸工艺的黑液回收二甲硫醚,“黑液”中含有大量木质素,将其与硫或硫化钠在高温高压下反应,使木质素的甲氧基脱裂与硫离子结合生成二甲硫醚。硫酸二甲酯法,是硫酸二甲酯和硫化钠在80~90℃反应制备二甲硫醚。国内多采用二硫化碳法,以二硫化碳和甲醇为原料,在活性氧化铝或结晶硅铝沸石催化下反应来制取二甲硫醚,收率可达83%~92%;该法生产成本虽高,但是反应转化率高,副产物少,仍有较好的经济效益。

硫化氢法是二甲硫醚生产工艺的发展方向。该路线以硫化氢和甲醇为原料,所采用的催化剂一般为氧化铝及其改性材料。胡文宾等[50]以活性氧化铝负载的碱金属氧化物催化甲醇和硫化氢在400℃高温下合成二甲硫醚,甲醇转化率90%,产品选择性95%。此外,部分沸石催化剂也表现出良好的催化效果。关莉莉等[51]以酸碱改性过的具有BEA或MFI结构的分子筛催化反应,并在反应进行的同时通入适量的水蒸气和氮气,使得甲醇转化率提高到93.7%,产品选择性95.0%。当然,硫化氢法也可以拓展为以非高纯硫化氢(体积分数30%~99%)为原料,或以石油焦炭或煤焦炭气化产生的含一氧化碳、氢、硫化氢等的混合气体物流为原料[52]。硫化氢法主要反应过程如式(12)、式(13)。

H2S+2CH3OH—→CH3SCH3+2H2O (12)

H2S+CH3OH—→CH3SH+H2O (13)

2.3.2 蛋氨酸

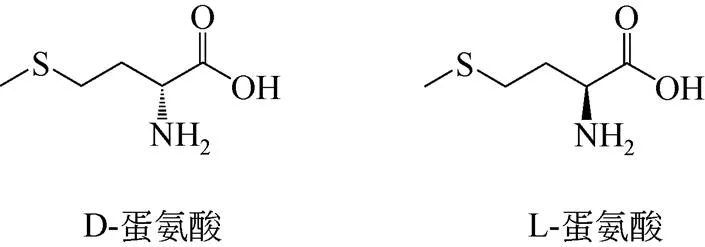

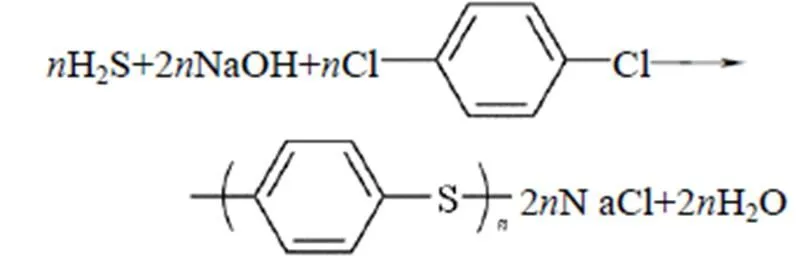

蛋氨酸又称甲硫氨酸、2-氨基-4-甲硫基丁酸(D,L-methionine),白色薄片结晶或晶体粉末,有特殊气味,味微甜。对热和空气稳定。溶于水、稀酸和稀碱,易溶于95%乙醇,难溶于无水乙醇和乙醚。蛋氨酸是唯一含硫的氨基酸,人体必需的8种氨基酸之一,参与蛋白质合成,人体不能自身合成,须由外源补充。蛋氨酸是重要的营养添加剂和蛋白质饲料的强化剂,此外它还可用作氨基酸输液或制剂。一般情况下,只有L构型的氨基酸才有生物活性(蛋氨酸的分子结构如图3所示)。但是研究表明D构型的蛋氨酸在生物体内可以自动转化为L构型从而被生物体吸收,换句话说,两种构型的蛋氨酸营养价值几乎相同,因此合成的蛋氨酸产品无需光学拆分,均为D,L构型。

图3 蛋氨酸的分子结构

D,L-蛋氨酸工业化始于1948年,到20世纪80年代西方工业国家开始大规模建设生产装置,然后蛋氨酸工业进入发展迅速阶段。近几年,全球蛋氨酸年需求量以4%~5%的幅度增长,2010年蛋氨酸年生产能力突破100万吨,产量约为90万吨。蛋氨酸有较高的附加值,尽管国内不断提高产量,但是缺口仍然巨大,需求不断攀升,从近些年的进口量变化趋势即可看出:2010年107421吨、2011年118558吨、2012年133473吨、2013年120685吨、2014年130999吨[5]。目前,世界上蛋氨酸生产能力较大的有德国德固赛公司,美国诺伟思公司,法国安迪苏公司、罗纳-普朗克公司,日本住友和曹达株式会社等,其总产量约占世界蛋氨酸产量的90%。

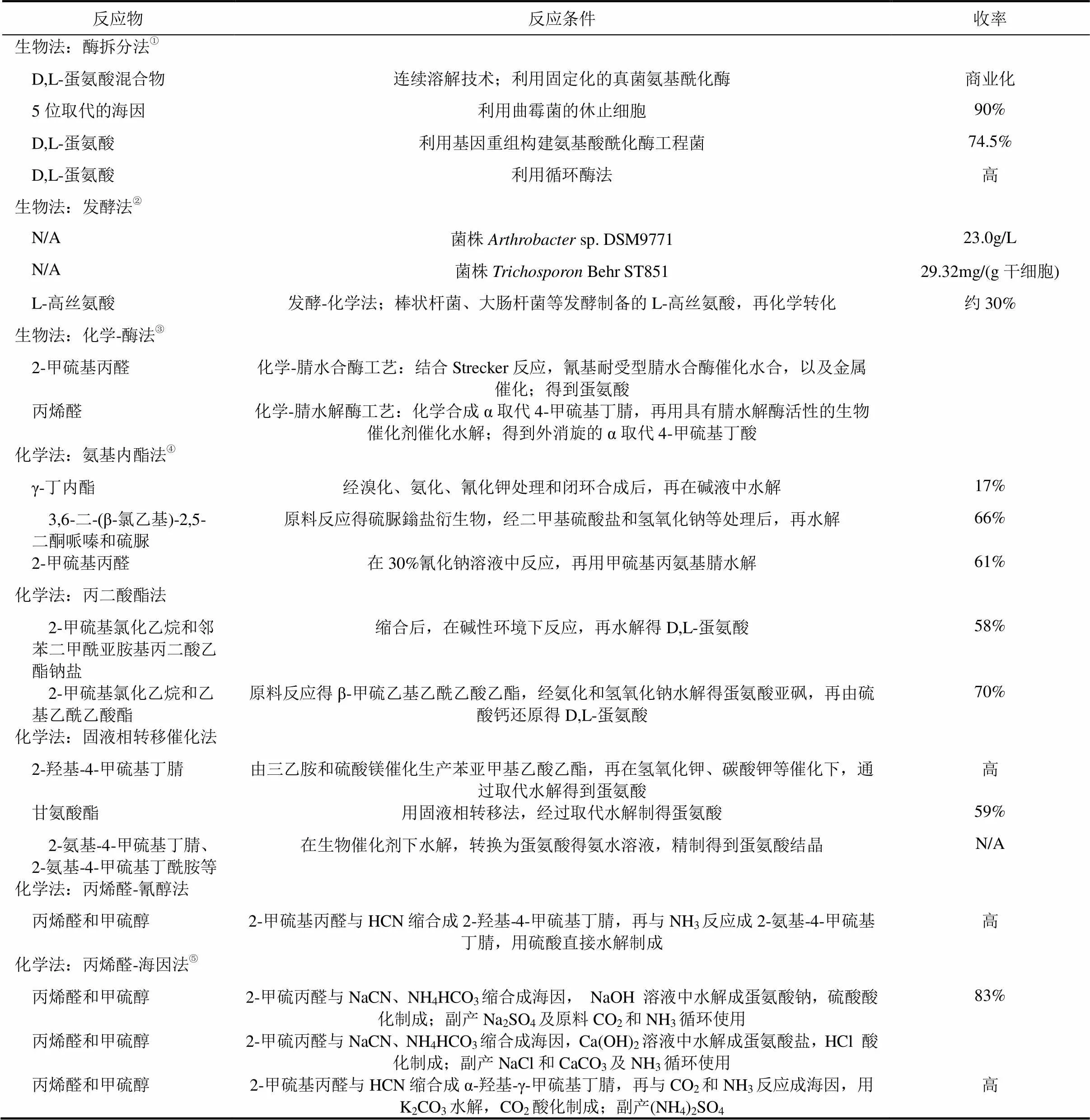

蛋氨酸的合成方法(如表4所示)分为化学法和生物法两大类[53]。生物法主要有酶拆分法、发酵法和化学-酶法,由于经济指标低,基本没有工业化生产价值。化学法按照反应原料可分为氨基内酯法、丙二酸酯法、固液相转移催化法、丙烯醛法等,目前蛋氨酸的工业制法基本上都是以丙烯醛法为基础发展出来的——氰醇法和海因法,其他的化学合成法基本停留在实验室阶段[54]。

表4 蛋氨酸的主要合成方法

①将D,L-蛋氨酸酰化成-乙酰-D,L-蛋氨酸,再利用氨基酸酰化酶拆分为L-蛋氨酸;②通过诱变处理菌株,解除代谢调节中的反馈与阻遏,以过量合成L-蛋氨酸;③以化学法合成的氰醇或蛋氨腈为底物,利用腈转化酶水解制备蛋氨酸或其中间产物4-甲硫基丁酸;④又名γ-丁内酯法,主要以γ-丁内酯为原料合成蛋氨酸;⑤包括海因合成、海因水解以及蛋氨酸结晶精制等工艺。

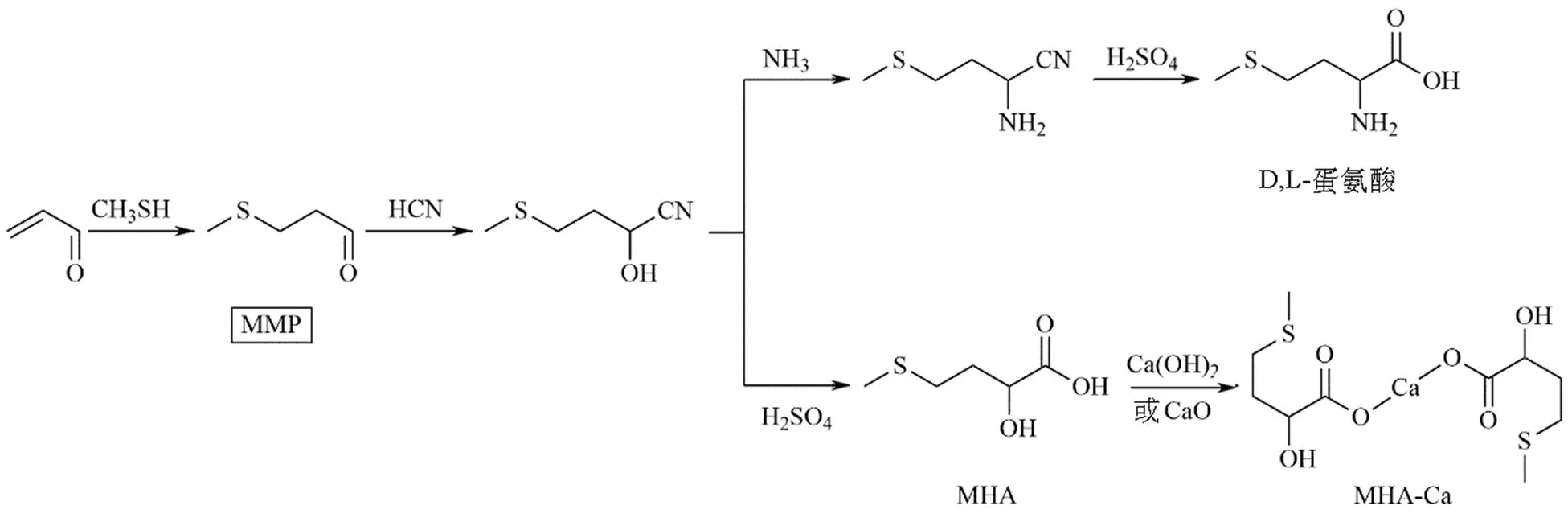

氰醇法[55-56]又称Strecker法,最早由Strecker在1850年提出,但是直到20世纪40年代末才开始工业化生产。首先是美国Du Pont公司,其后是美国Monsanto公司和诺伟思公司都在使用此法生产蛋氨酸。该法工艺路线短、副产物少、收率高,最大特点就是除了液体D,L-蛋氨酸外,还能生产蛋氨酸羟基类似物MHA(methionine hydroxyl analog)及其钙盐MHA-Ca,是目前运行成本最低的蛋氨酸生产工艺之一。甲硫醇和丙烯醛在催化作用下加成(40~45℃,1.0~2.0MPa,催化剂为乙酸吡啶、三乙胺等有机酸铵盐)制得中间体3-甲硫基丙醛[3-(methylthio)propionaldehyde,MMP],然后与氰化钠或氰化氢反应(有机碱或无机碱催化)生成2-羟基-4-甲硫基丁腈,此时若将其与氨气反应再由硫酸水解(160~180℃,0.5~1MPa)即得蛋氨 酸,若是直接采用60%~70%硫酸水解[60~65℃,0~15psi(1psi=6.895kPa),25~45min]即可得MHA,MHA与氢氧化钙或氧化钙进一步反应即是MHA-Ca[54]。氰醇法主要反应过程如式(14)。

海因法[57-58]最早可以追溯到1872年,URECH、WHEELER和HOFFMAN为此做了开创性工作,经过不断改良优化,目前应用最广的是Bucherer-Bergs反应。该法以丙烯醛和甲硫醇为原料,在催化作用下进行加成反应(40~45℃,1.0~2.0MPa,催化剂为乙酸吡啶、三乙胺等有机酸铵盐)生成3-甲硫基丙醛(MMP),MMP与碳酸氢铵以及氰化钠或氰化氢发生缩合反应(75~80℃,3h)制得5-(2-甲硫乙基)乙内酰脲(5位取代的海因衍生物),然后该海因衍生物在氢氧化钠、碳酸钾或氢氧化钙作用下水解(160℃,0.55MPa,1h)生成蛋氨酸钠/钾/钙盐,进一步采用硫酸、盐酸或二氧化碳酸化(pH=5~6,45min)即得D,L-蛋氨酸,最后精制得成品。

海因法的核心技术主要集中在海因合成、海因水解和蛋氨酸结晶精制工艺的优化上。海因的传统合成工艺分两步进行,如前所述生成MMP后再缩合得到海因。日本住友化学以丙烯醛、甲硫醇、氢氰酸及碳酸氢铵在羧酸催化下实现一步法制得海因[59];采用固体催化剂(如TiO2- Nb2O5),在140℃下水解2h,蛋氨酸收率高达94%[60]。

使用海因法的公司主要有诺伟思公司、罗纳-普朗克公司、德固赛公司、日本曹达和住友公司。海因法工艺成熟、收率高、自动化程度高,副产物如硫酸钠、二氧化碳、氨等均可在工艺过程中循环,因此成为大多数国外生产厂家普遍采用的生产方法。其主要反应过程如式(15)。

2.3.3 聚苯硫醚

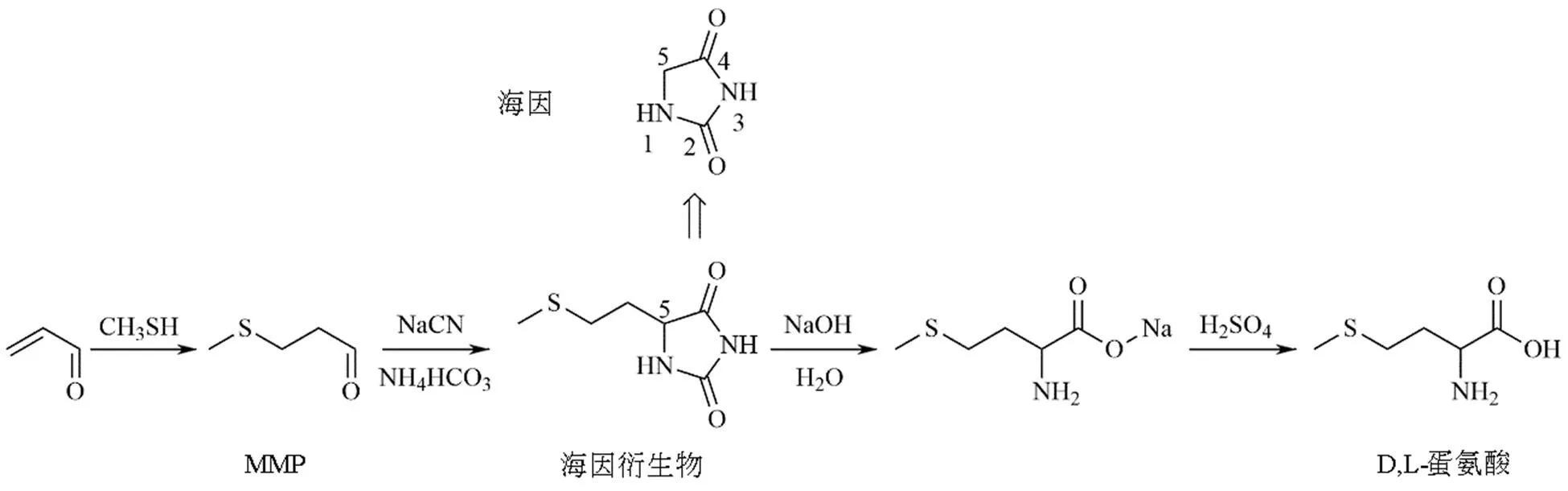

白色或米黄色,高结晶度,硬而脆的聚合物。结晶度55%~65%。纯品密度为1.34g/cm3,熔点280~290℃。聚苯硫醚(polyphenylene sulfide,PPS)是聚芳硫醚的一种,有“塑料黄金”之称。PPS由苯环和对位硫原子交替链接而成,其中苯环为刚性结构,硫醚键为柔性结构,因此它不仅具有一般工程塑料的性能,而且具有某些独特的性能,比如优异的耐热性,耐化学腐蚀性,阻燃性,电性能突出,高刚性,尺寸稳定性、熔融流动性好等。它是继聚酰胺、聚甲醛、聚碳酸酯、改性聚苯醚以及聚对苯二甲酸丁二醇酯之后的第六大特种工程塑料,也是八大宇航材料之一。大部分PPS都通过增强、改性、共混合金及复合技术制成各类复合材料,并广泛应用于电子电气、机械制造、汽车行业、航天工业等领域,此外在石化、环保等方面也有广泛用途。PPS拥有较高附加值,早期国内主要依赖进口,随着相关项目的陆续投产,截至2013年我国彻底改变依赖进口的局面,成为PPS的完全出口国(聚苯硫醚的市场供应情况,如表5所示)。据权威机构的预测,到2020年全球PPS需求将达到14.6万吨,国内将达8.4万吨,供需市场均有较大提升空间[61]。

目前PPS的合成方法[62]主要有Phillips法、硫磺法、氧化聚合法、对卤代苯硫酚盐熔融或溶液缩聚法、非晶质PPS合成法、硫化氢法等。目前应用于工业生产的方法主要是Phillips法、硫磺法和硫化氢法[63]。Phillips法,又称硫化钠法,是世界上最早也是目前最主要的PPS工业化生产方法;该法以对二氯苯和无水硫化钠为原料,于170~350℃、1.96MPa的反应条件下,在极性溶剂-甲基吡咯烷酮(NMP)中通过缩聚反应生成线性PPS,常用的极性溶剂包括酰胺类、内酰胺类和砜类化合物等;该法原料丰富廉价,产品质量稳定收率高达90%,但是原料硫化钠精制脱水难度大且生产流程长,于是国外开发出使用含水硫化钠的合成工艺。国内的古旗高等[64]在低压下,于六甲基磷酰三胺(HMPA)均相体系中,以络合物分子态的硫化钠与分子态的对二氯苯为原料缩聚合成高密度线型高分子量PPS。谢美菊等[65]以精制的工业硫化钠为硫源,采用多组分催化剂,在HMPA中进行常压分段缩聚合成线型高分子量PPS,避开了硫化钠的脱水问题。硫磺法,以对二氯苯和硫磺为原料,在HMPA或NMP中于175~250℃、常压下发生缩聚生成PPS,收率在85%以上;该法产品质量较好,能耗低投资低,硫单体利用率高,且省去硫化钠脱水步骤,但是硫磺提纯难度也大,还引入还原剂和助剂导致副产物增加。目前硫磺法已在国内实现了工业化生产。

表5 聚苯硫醚在2010—2016年间的市场供应情况

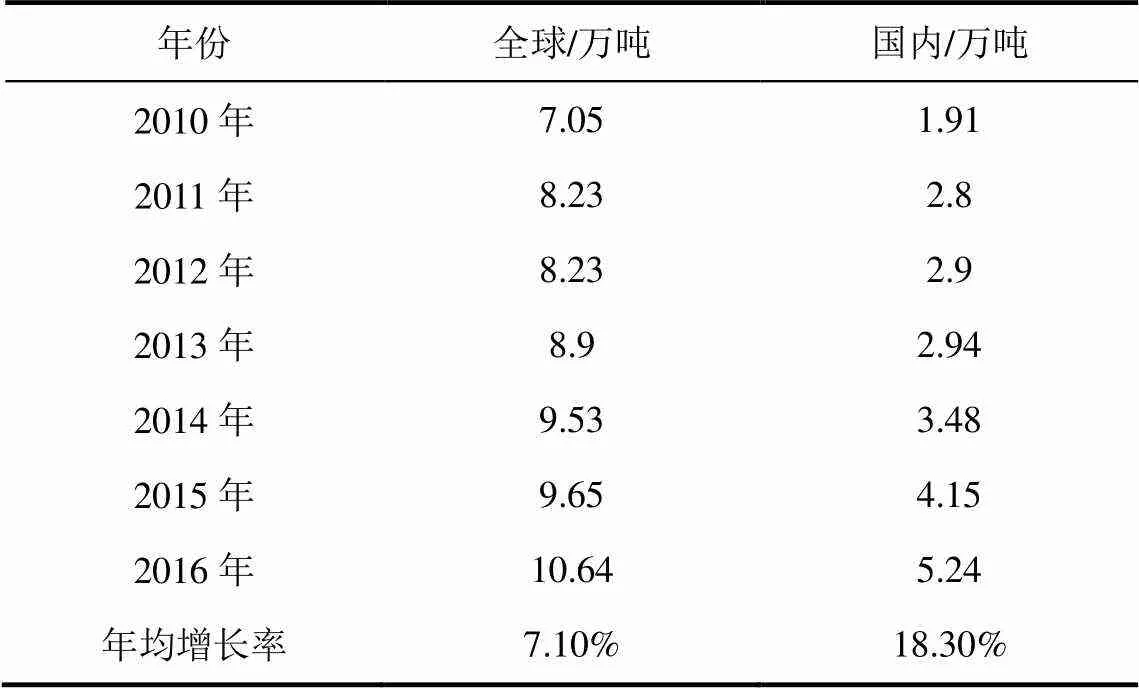

硫化氢法以精制硫化氢、氢氧化钠和对二氯苯反应生产聚苯硫醚,相比之下硫化氢精制容易。EDMONDS等[66]以氢氧化钠、对二氯苯以及炼厂气中的硫化氢为原料,在NMP溶剂体系中加入如无水乙酸钠、碳酸钠之类的复合催化剂,于270℃、490~980kPa条件下反应得到高分子量PPS;该反应需要高温加压且反应时间长,所需设备复杂且防腐要求高,产品后处理困难,收率低,成本高。罗吉星等[67]采用氢氧化钠、对二氯苯和硫铁矿发生的硫化氢为原料,在HMPA中加入单一催化剂,于190~235℃、常压下反应得到高分子量PPS;该法活性高,常压低温,缩合时间短,产品后处理过程简单。此外利用天然气脱硫厂酸气或含硫废气为原料,使用单一助剂磷酸钠,在常压且无催化剂的条件下,于HMPA中亦可合成线性高分子量PPS。硫化氢法主要反应过程如式(16)。

2.4 硫酚类

酚中O被S取代的化合物。硫酚有恶臭。与对应的酚相比,硫酚的沸点较低,在水中的溶解度较低,酸性强。遇强氧化剂如硝酸、高锰酸钾等易被氧化成磺酸。苯硫酚是硫酚类中最简单的一种,苯硫酚的衍生物有2-氨基苯硫酚、对氟苯硫酚、间氯苯硫酚、3,5-二氯苯硫酚等。

苯硫酚又名巯基苯、硫酚(thiophenol),带有恶臭的无色液体。弱酸性,腐蚀性,可燃,密度大于水。不溶于水,可溶于乙醇、苯和乙醚。苯硫酚主要用于医药、农药、高分子材料及有机合成助剂等方面。比如,医药方面用于生产局部麻醉剂及甲砜霉素等;在农药方面用于合成有机磷农药克瘟散等,还用作生产杀虫剂三硫磷、三氯苯硫酚等;在高分子材料领域用来合成树脂硫化剂、共聚剂、橡胶再生剂等;此外苯硫酚还是食品用香料。

苯硫酚的合成路线[68]有氯磺酸法、苯酚法、二苯二硫醚还原法、酚的分子内转化、氯苯法。1921年ROGER等首次合成苯硫酚,由苯和氯磺酸通过氯磺化反应,再经铁粉还原得到苯硫酚;LANGBEIN等用乙酸铅和锌粉取代铁粉作为催化剂,产品收率提高到75%;SUZUKI等采用两步合成法,先将苯磺酰氯与硫化氢反应,再经硫化钠还原得到较高产率的苯硫酚;该法氯磺酸腐蚀性强、消耗大、成本高、工艺复杂、效率低、污染严重,不符合当前化工生产的趋势。1951年NAKAZOKI提出二苯二硫醚还原法,而后该法经历了一系列研究改进。1966年NEWMAN等报道了酚的分子内转化法。1977年FISHEL等以苯酚与硫化氢为原料在550℃下由五氧化二钒催化制得苯硫酚;BAY改进了反应条件,但是该法仍然产率低、成本高,工业化价值不大。上述方法都还停留在实验室研究阶段。

氯苯法以氯苯和硫化氢为原料,通常分为催化法和非催化法。催化法以硫化锌催化原料在450~500℃反应,该法催化剂寿命短再生难,改用其他催化剂如乙酸锌又会加大成本,因此限制了其工业化。非催化法[69]不采用任何催化剂,通过控制反应温度约600℃使原料气直接反应,该法收率高于氯苯催化法,工艺简单、成本低、三废少,还能副产二苯硫醚。目前国内企业只有浙江寿尔福公司能够生产苯硫酚类化合物,且工艺对外保密,国外公司也因相关工艺问题而未能实现工业化。各种合成工艺路线相比之下,氯苯法是最具工业化前景的方法之一。氯苯法主要反应过程如式(17)。

2.5 硫代酰胺

硫脲又称硫代尿素(thiourea),白色有光泽的斜方或针状晶体。在空气中易潮解。能溶于水,加热时溶于乙醇,微溶于乙醚。与氧化剂能发生剧烈反应。硫脲是一种用途广泛的基础化工原料,可用于合成磺胺噻唑、蛋氨酸、吡哌酸等药物,合成染料及染色助剂、树脂及压塑粉,橡胶的硫化促进剂,金属矿物的浮选剂,金属防锈蚀剂,照相材料的显影剂和调色剂,此外在电镀、化肥、催化等诸多行业均有应用。2008年,世界硫脲总产能约为10万吨,主要生产国和出口国为中国、日本、德国;2011年后,其他国家硫脲企业基本停产;2013年世界硫脲主要生产国为中国。目前硫脲的主要消费地包括日本、美国、欧洲、中国、东南亚等。国内大部分硫脲生产企业因规模技术等因素,整体市场竞争力偏低,因此在技术革新的基础上扩大规模是提高竞争优势的主要手段。

硫脲的制法[70]主要有硫醇-氰胺法、二硫化碳-氨水法、硫氰酸铵异构法、硫化氢-氰氨化钙法以及硫化氢-氰胺法。上述制备方法中,目前能够用于工业生产的只有硫化氢-氰氨化钙法和硫化氢-氰 胺法。

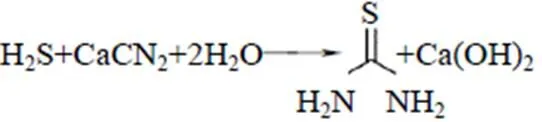

我国目前工业生产主要采用硫化氢-氰氨化钙法,其传统生产工艺是用氢氧化钙水溶液吸收硫化氢气体得到硫氢化钙溶液,再与氰氨化钙(CaCN2)反应,产物再经过滤、浓缩、结晶、干燥等一系列处理即得成品,产品收率较低,约为65%;工艺改进后采用氰氨化钙直接吸收硫化氢气体的方法合成硫脲,缩短了工艺流程,成本降低,产品产率提高到70%且质量提高,此外还减轻了对环境的污染。其中,硫脲的合成原料可以有多种来源:硫化氢除天然气脱硫尾气,炼厂酸性废气外,还可来源于化工生产中用酸处理硫化物时,如工业废硝酸处理硫化钠、废石膏处理回收等过程中释放的硫化氢;氰氨化钙在传统工艺中一般来源于石灰石,而用尿素制备氰氨化钙,原料丰富,能耗低,污染小,最终硫脲总收率比传统工艺高出5%~10%。

硫化氢-氰胺法是国外生产硫脲的主要工艺方法[71]。该法将氰胺溶于乙酸乙酯制成溶液,再加入到浓氨水中,同时通入过量硫化氢气体,充分搅拌,即得大量硫脲晶体,经过滤洗涤重结晶,纯度99%以上,产品收率可达90%。原料之一氰胺的合成在国内主要有两条路线,一条是通过氰氨化钙在硫酸作用下水解,该法工艺落后,污染严重;另一条是以改性分子筛催化尿素在氨气氛下常压脱水,尿素转化率达91%,氰胺选择性大于37%,该法成本、能耗、污染都低,很有工业化前景,但亟需解决催化选择性问题。

改进的硫化氢-氰氨化钙法主要反应过程如 式(18)。

2.6 含硫杂环

含硫杂环化合物(sulfur-containing heterocyclic compounds),是分子中含有硫杂环结构的有机化合物。所谓硫杂环即成环原子除碳原子外,至少还含有一个硫杂原子。最常见、最稳定的杂环是五元环或六元环。杂环可分为脂杂环和芳杂环两大类,其中芳杂环又分为单杂环和稠杂环。杂环化合物普遍存在于药物分子结构中。

四氢噻吩为无色透明油状液体,有挥发性,恶臭气味。不溶于水,可混溶于乙醇、乙醚、丙酮和苯。四氢噻吩(tetrahydrothiophene,THT)是一种重要的饱和含硫杂环化合物,主要用作煤气和天然气的加臭剂,可用于合成多种新型医药、农药和高分子合成材料助剂的中间体,还可作溶剂、链转移抑制剂、改性剂、石油模型化合物等。

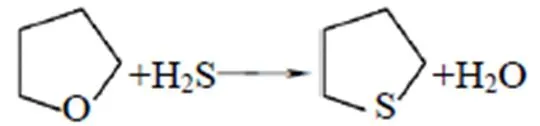

四氢噻吩的合成方法主要有3种[72],即1,4-二溴丁烷直接硫代法、噻吩加氢法和四氢呋喃-硫化氢法。其中1,4-二溴丁烷直接硫代法,原料昂贵且需无水条件操作,没有市场竞争力。目前能够实现工业化生产的只有噻吩加氢法和四氢呋喃-硫化氢法[73]。

噻吩加氢是合成四氢噻吩的传统工艺,反应在固定床反应器中进行,采用二硫化钼或钯碳催化剂,噻吩几乎完全转化;该法工艺成熟,但是原料噻吩来源困难,受医药和农药对噻吩需求上升的影响,价格也在逐年上涨,因此不适用于建设较大规模的生产装置。

四氢呋喃-硫化氢法同样在管式固定床反应器中进行,以四氢呋喃和硫化氢为原料,在高温常压下由γ-Al2O3负载的杂多酸催化一步合成四氢噻吩;该法流程简单,产品收率高,投资少,三废易处理。四氢呋喃-硫化氢法最大的问题就是原料硫化氢的储运不便,因此依托含硫废气配套建设四氢噻吩生产装置更为可行。四氢呋喃-硫化氢法主要反应过程如式(19)。

2.7 有机二硫化物

有机二硫化物指含有二硫键(—S—S—)的有机硫化合物,其中硫的价态为–1。自然界中存在少量二硫化物,如蛋白质中的胱氨酸、芥子油中的二烯丙基二硫化物、线粒体中的辅酶硫辛酸。硫醇或硫酚可以氧化为二硫化物,而二硫化物也可以还原产生硫醇或硫酚。有机二硫化物的经典合成方法主要有4种,即硫醇氧化、硫代硫酸单酯单钠盐分解、二硫化钠烃基化和磺酰卤还原。

二甲基二硫又称二甲二硫、二甲基二硫醚(dimethyl disulfide,DMDS),常温下是无色至浅黄色非透明黏稠状液体。不溶于水,可溶于醇、醚,并可与乙醇、乙醚、乙酸混溶。有刺激性恶臭气味。遇明火、高温、氧化剂易燃,遇酸或高热分解成有毒气体。DMDS可作为石油加氢脱硫催化剂的预硫化剂,可作溶剂,乙烯裂解结焦的抑制剂,生产杀虫剂“倍硫磷”的原料,标定恶臭气体的标定物,也是我国允许使用的食用香料之一。据中国化工信息中心统计[5],2010—2014年间多硫化物和聚砜的总进口量分别为53040t/a、51003t/a、52324t/a、64954t/a和69445t/a,总出口量分别为21052t/a、26539t/a、26317t/a、26768t/a和42348t/a。由此可见这两类硫化物基本以进口为主,而且量值总体呈上升趋势,市场仍有一定的拓展空间。

二甲基二硫醚的合成方法[74]主要有硫酸二甲酯法、甲硫醇氧化法、甲硫醇硫化法、甲醇硫化法。硫酸二甲酯法在国内比较成熟,先以硫化钠和硫磺制备二硫化钠,再与硫酸二甲酯反应制取二甲基二硫;该法原料消耗大,硫酸二甲酯有毒,对环境污染严重。甲硫醇氧化法,原料为甲硫醇和氧气(或空气),在氧化铝负载的氧化镁和氧化钠催化下,连续反应生产二甲基硫醚,该法需严格控制条件避免甲硫醇达到爆炸极限。

甲硫醇硫化法为在42%叔十二碳硫醇、55%环氧乙烷和3%氢氧化钠混合制备的均相催化剂作用下,得到85.70%二甲基二硫以及12.23%二甲基三硫(均为产物中的质量分数);硫醇或硫醚易与硫磺发生深度反应生成有机多硫化合物。因此该法被改进为三步进行:首先在搅拌反应器中催化甲硫醇硫化,然后进行硫化氢脱气,最后反应混合物进入管式反应器进一步反应,二硫产物可达98.5%,多硫副产物只有1.5%,精制后二甲基二硫的纯度达99.7%;然而原料甲硫醇在常温常压下为气态,储运、提纯均不易。

甲醇硫化法是以甲醇、硫化氢以及硫磺为原料,适合于依托副产硫化氢的工厂进行配套生产,包括一段法、两段法两种工艺。一段法选用X、Y或L型沸石催化剂,三种原料按比例一次进料,转化率为51.5%,产率26.61kg/(kgcat·d),副产硫醚。两段法先以氧化铝或磷钨酸钾催化甲醇和硫化氢生成甲硫醇,然后粗甲硫醇与硫磺在含13%Na的Y型催化剂上进一步反应,单程转化率为32%;其中副产物可在系统内循环利用。

甲醇硫化法的主要反应过程如式(20)。

2CH3OH+S+H2S—→CH3-S-S-CH3+2H2O (20)

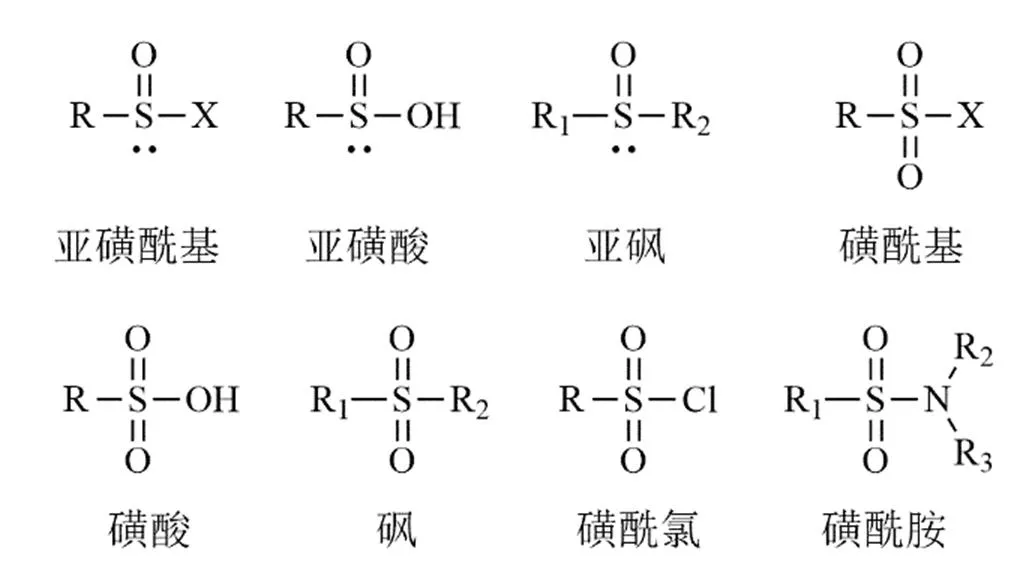

2.8 高价硫有机物

即含有高价硫(如+4,+6价)的有机物,如含有亚磺酰基的亚磺酸、亚砜以及含有磺酰基的磺酸、砜、磺酰氯、磺酰胺等(图4)。高价硫有机物是相对于硫醇、硫醚、硫酚、有机二硫化物等低价硫有机物而言。

二甲亚砜又称二甲基亚砜(dimethyl sulfoxide,DMSO),无色无臭的透明黏稠液体。有吸湿性,可燃。具有高极性,高沸点,热稳定性好,非质子,与水混溶的特性。可溶解除石油醚外的一般有机溶剂,以及大多数有机物,被誉为“万能溶剂”。二甲亚砜广泛用作有机溶剂、反应介质和有机合成中间体,具有很强的选择性抽提能力;二甲亚砜本身具有消炎止痛、利尿、镇静等作用,在医药工业中可用作某些药物的原料或载体;此外它还是优良的防冻剂和除冰剂[75]。我国是世界最主要的二甲亚砜生产国,目前已进入规模化(万吨级)产生效益的阶段[76]。近年来由于二甲亚砜新用途的不断开发,全球产量以年均17%的速度递增,我国的二甲亚砜仍有较大市场,出口前景看好[77]。

图4 典型的高价硫有机物

(亚磺酰基和磺酰基中的取代基X可以是H,R或者卤素等)

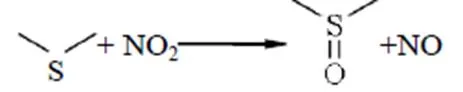

DMSO的生产主要包括二甲基硫醚合成和二甲基硫醚氧化两个反应单元[78]。二甲硫醚的工业合成方法主要有硫化氢法、二硫化碳法、硫酸二甲酯法和造纸黑液法(前文2.3.1节中已有详述)。根据氧化方式和氧化剂的不同,二甲硫醚氧化分为硝酸氧化法、双氧水氧化法、臭氧氧化法、阳极氧化法和二氧化氮氧化法。其中,硝酸氧化法严重腐蚀设备,过量硝酸需要消耗大量碱液中和;双氧水氧化法氧化剂昂贵,消耗量大,生产成本高;臭氧氧化法氧化剂便宜,产品易提纯,但是二甲硫醚转化率太低,不到30%;阳极氧化法,又称电解氧化法,经济安全,易操作,产物易分离。

二氧化氮氧化法[76]是以二氧化氮为氧化剂连续氧化二甲硫醚生产DMSO,副产物一氧化氮与氧气反应重新生成二氧化氮,循环使用。二氧化氮氧化法又分为3种工艺,即气相氧化法、液相氧化法和液相乳化氧化法。气相氧化法对操作条件要求苛刻,容易发生爆炸;液相氧化法安全,设备利用率高,但是工艺复杂,投资大;液相乳化氧化法[77]是在液相氧化法的基础上,改进氧化反应器,使反应在乳化状态下进行。液相乳化氧化法,兼具气相和液相氧化法的优点。二氧化氮氧化法主要反应过程如式(21)、式(22)。

2NO+O2—→2NO2(22)

3 结语

如何充分利用废气中的硫化氢资源,合理开发出下游产品,在实现绿色发展、效能生产和美丽化工社会愿景的同时,为企业带来良好的社会和经济效益,这是一个需要探讨并亟待解决的问题。实际上,要想打通硫化氢下游产品的开发路线,有必要从市场定位、技术手段、资源整合等多方面综合 考虑。

以无机硫化物硫化钠、硫氢化钠和硫化锌为例来说,它们的技术和市场都相对成熟,准入门槛也比较低;然而由于国内市场的相对饱和及产品的大量出口,国内竞争十分激烈,需要产业升级或相关下游的大力拓展来刺激市场需求,同时企业项目应该基于先进且成熟的技术工艺,并上到一定的设计规模,才能得到一条具有可行性的开发路线。二甲硫醚和硫脲的开发也有类似情况。

另一类,如2-巯基乙醇、二甲亚砜和聚苯硫醚,我国是主要的生产国或者已完全摆脱进口局面,近些年恰好赶上有相关产业刺激需求,国内外市场均看好;此时需充分调研国内外主要生产商的供给能力以及未来几年的新增产能,结合企业自身的实际情况,避免重复建设、盲目上马、产品有价无市,最终得到合理的开发设计方案。

还有一类含硫化学品附加值高且国内市场巨大需进口来满足,如蛋氨酸。这种情况往往是由于前沿的或成熟的生产技术为国外垄断所造成。为占领市场而盲目上马并不是合理出路,因为技术水平的不足会直接影响产品的竞争力。要知道,扭转技术水平落后的劣势无法一蹴而就,最快的途径是与国内大学以及研究所进行产学研合作,借此企业可以尽快将科研成果和先进技术转化为生产力;从长远来看,做好技术积累才是根本的解决之道,国内化工企业应建立研发中心和中试基地,为新技术的开发、应用和转化以及培养专业人才提供平台。

对于苯硫酚这类国内外鲜有工业化报道、基本停留在实验室开发阶段的含硫化合物,企业应根据市场预期尽早进行技术储备和产学研合作开发。

[1] 赵明,陈春琳,高鹏,等. 我国硫资源供需状况及需求预测[J]. 化工矿产地质,2014,36(3):173-181.

ZHAO M,CHEN C L,GAO P,et al. Analysis of supply and demand of sulfur resources and its demand forecast in china[J]. Geology of Chemical Minerals,2014,36(3):173-181.

[2] 马鑫. 硫磺回收装置工艺方案确定及设备选择[D]. 青岛:中国石油大学(华东),2007.

MA X. Definition of SRU technology plan and the analysis of equipment choice[D]. Qingdao:China University of Petroleum,2007.

[3] 彭仁杰,周继承,罗羽裳,等. 硫化氢分解制取氢和单质硫研究进展[J]. 天然气化工,2015,40(1):89-93.

PENG R J,ZHOU J C,LUO Y S,et al. Research progress in hydrogen and sulfur production from hydrogen sulfide[J]. Natural Gas Chemical Industry,2015,40(1):89-93.

[4] 白雪峰. 硫化氢分解制氢技术研究进展[J]. 石油化工,2009,38(3):225-233.

BAI X F. Progress in research of H2S decomposition for hydrogen production[J]. Petrochemical Technology,2009,38(3):225-233.

[5] 中国化工信息中心. 中国化学工业年鉴(27/28/29/30卷)[M]. 北京:中国化工信息中心,2013/2014/2015/2016.

CNCIC. China chemical industry yearbook(Vol. 27/28/29/30)[M]. Beijing:CNCIC,2013/2014/2015/2016.

[6] 戴正亮,宋晓轩. 硫化钠节能生产工艺探索[J]. 广州化工,2015,43(11):185.

DAI Z L,SONG X X. Exploration of the energy-saving production process of sodium sulfide[J]. Guangzhou Chemical Industry,2015,43(11):185.

[7] 冯伟,杨启奎,韩维维. 硫化钠生产工艺的优化[J]. 无机盐工业,2016,48(2):37-39.

FENG W,YANG Q K,HAN W W. Optimization for production process of sodium sulfide[J]. Inorganic Chemicals Industry,2016,48(2):37-39.

[8] 戴承志,武鹤婷. 中国硫化碱产业的发展与展望[J]. 无机盐工业,2014,46(8):1-5.

DAI C Z,WU H T. Development and prospect of akali sulphide industry[J]. Inorganic Chemicals Industry,2014,46(8):1-5.

[9] 尚方毓. 用氢氧化钠溶液吸收硫化氢制取硫化钠工业技术[J]. 无机盐工业,2012,44(2):42-43.

SHANG F Y. Industrial technology of preparing sodium sulfide from absorption of hydrogen sulfide with sodium hydroxide solution[J]. Inorganic Chemicals Industry,2012,44(2):42-43.

[10] 张喜荣. 片状硫氢化钠生产工艺改进[J]. 无机盐工业,2003,35(5):41-42.

ZHANG X R. The process improvement of flaky sodium hydrosulfide production[J]. Inorganic Chemicals Industry,2003,35(5):41-42.

[11] 杨信成,薛永强,石建青. 均匀沉淀法制备不同粒径的纳米硫化锌[J]. 无机盐工业,2011,43(7):13-15.

YANG X C,XUE Y Q,SHI J Q. Preparation of nano-sized zinc sulphide with different sizes by homogeneous precipitation method[J]. Inorganic Chemicals Industry,2011,43(7):13-15.

[12] 杨超舜,叶鹏,周雅伟,等. 均匀沉淀法制备单分散纳米ZnS及发光性能[J]. 无机化学学报,2010,26(9):1561-1566.

YANG C S,YE P,ZHOU Y W,etal. Preparation and luminescent performance of monodispersed ZnS nanoparticle by homogeneous precipitation method[J]. Chinese Journal of Inorganic Chemistry,2010,26(9):1561-1566.

[13] THOMAS B,ABDULKHADAR M. Elastic properties of consolidated nano-particles of ZnS and CdS[J]. Solid State Communicatoins,1995,94(3):205-210.

[14] 马洪刚,司西强. 烯烃加成硫化氢直接生成硫醇研究进展[J]. 山东化工,2010,39s(1):36-38.

MA H G,SI X Q. Developments in the synthesis of mercaptans by addition of alkene with hydrogen sulfide[J]. Shandong Chemical Industry,2010,39(1):36-38.

[15] 徐琼,尹笃林. 硫化氢加成直接合成硫醇的催化剂研究进展[J]. 精细化工中间体,2005,35(1):17-19.

XU Q,YIN D L. Developments of catalyts in the synthesis of mercaptans by the of alkene with hydrogen sulfide[J]. Fine Chemical Intermediates,2005,35(1):17-19.

[16] ARRETZ E,MIRASSOU A,LANDOUSSY C,et al. Process of synthesis of mercaptans from olefins and hydrogen sulphide by heterogeneous catalysis:US4565893A[P]. 1986-01-21.

[17] EATON J L,OLIN J F. Condensation of olefinic compounds with hydrogen sulfide:US2443852A[P]. 1948-06-22.

[18] FRIED H E. Preparation of secondary thiols:EP0122654A1[P]. 1984-10-24.

[19] BUCHHOLZ B. Manufacture of tertiary mercaptans using zeolite catalysts:US4102931A[P]. 1978-07-25.

[20] GIACOBBE T J. Process for making tertiary-thiols:US5453544A[P]. 1995-09-26.

[21] KUBICEK D H. Mercaptans by addition of hydrogen sulfide to olefins in presence of carbon disulfide:US3963785A[P]. 1976-06-15.

[22] SATTICH W E. Selective production of ethyl mercaptan:US5352838A[P]. 1994-10-04.

[23] BERNARD B,GOSHORN R H. Process for the preparation of ethyl mercaptan and diethyl sulfide:US3257464A[P]. 1966-06-21.

[24] 赵莺,杨焙燃,罗兰,等. 载体对W基催化剂及其催化合成甲硫醇的影响[J]. 贵州大学学报(自然科学版),2014,31(6):30-33.

ZHAO Y,YANG B R,LUO L,et al. Effect of different supports on W-based catalysts and methanthiol catalytic synthesis[J]. Journal of Guizhou University(Natural Sciences),2014,31(6):30-33.

[25] 陈爱平. 钼基催化剂上的高硫合成气制甲硫醇的研究[D]. 厦门:厦门大学,2008.

CHEN A P. Studyon the synthesis of methanethiol from H2S-rich syngas over Mo-based catalysts[D]. Xiamen:Xiamen University,2008.

[26] YANG Y Q,DAI S J,YUAN Y Z,et al. The promoting effects of La2O3and CeO2on K2MoS4/SiO2catalyst for methanethiol synthesis from synthesis gas blending with H2S[J]. Appl. Catal. A,2000,192(2):175-180.

[27] 王琪,郝影娟,陈爱平,等. 热处理对高硫化氢合成气一步法制甲硫醇K2MoO4-NiO/SiO2催化剂结构及性能的影响[J]. 催化学报,2010,31(2):242-247.

WANG Q,HAO Y J,CHEN A P,et al. Effect of thermal treatment on structure and catalytic performance of K2MoO4-NiO/SiO2catalyst for one-step synthesis of methanethiol from high H2S-containing syngas[J]. Chinese Journal of Catalysis(Chinese Version),2010,31(2):242-247.

[28] 周布康,王琪,陈亚中,等. 钾对高硫合成气制甲硫醇磷钼基催化剂的影响[J]. 应用化学,2016,33(9):1079-1084.

ZHOU B K,WANG Q,CHEN Y Z,et al. Effect of potassium on the performance of MoP-based catalysts in methyl mercaptan synthesis from high H2S-containing syngas[J]. Chinese Journal of Applied Chemistry,2016,33(9):1079-1084.

[29] LIU F,CAO J X,CHAN G Y,et al. Method for preparing methanthiol:102993067A[P]. 2013-03-27.

[30] 苏海兰. 乙烯-硫化氢催化加成合成乙硫醇[D]. 天津:天津大学,2007.

SU H L. Synthesis of ethyl mercaptan by catalytic addition of hydrogen sulfide to ethylene[D]. Tianjin:Tianjin University,2007.

[31] 袁照华. 合成乙硫醇的Co-Mo/γ-Al2O3催化剂研究[D]. 天津:天津大学,2007.

YUANZ H. Investigation on Co-Mo/γ-Al2O3catalysts for synthesis of ethyl mercaptan[D]. Tianjin:Tianjin University,2007.

[32] 张强,刘玲娜. 2-巯基乙醇生产技术与应用[J]. 化工中间体,2011(11):43-45.

ZHANG Q,LIU L N. A review of the production technology and application on 2-mercaptoethanol[J]. Chemical Intermediate,2011(11):43-45.

[33] 田勇,刘传玉,王文彬,等. 2-巯基乙醇的合成与应用进展[J]. 黑龙江科学,2011,2(3):35.

TIAN Y,LIU C Y,WANG W B,et al. Advances in the synthesis and application of 2-mercaptoethanol[J]. Heilongjiang Science,2011,2(3):35.

[34] 徐曲,邱学婷,衷明华. β-疏基乙醇的合成新工艺[J]. 化学工程师,1996,55(4):14-15.

XU Q,QIU X T,ZHONG M H. A new synthetic method of β-mercaptoethanol[J]. Chemical Engineer,1996,55(4):14-15.

[35] 罗艳辉. 巯基乙酸绿色合成工艺研究[D]. 郑州:郑州大学,2006.

LUO Y H. Study on the green process for synthesis of thioglycolic acid[D]. Zhengzhou:Zhengzhou University,2006.

[36] 张展. 巯基乙酸的提纯工艺研究与巯基乙酸铵合成开发[D]. 郑州:郑州大学,2007.

ZHANG Z. Purification of thioglycolic acid and synthesis of ammonium thioglycolate[D]. Zhengzhou:Zhengzhou University,2007.

[37] 王松. 组合反应器在巯基乙酸合成中的应用[D]. 郑州:郑州大学,2011.

WANG S. The application of combination reactor in the synthesis of thioglycolic acid[D]. Zhengzhou:Zhengzhou University,2011.

[38] 刘广义,冯其明,钟宏. 提高硫氢化钠法合成巯基乙酸选择性的方法[J]. 中南工业大学学报,2002,33(2):153-156.

LIU G Y,FENG Q M,ZHONG H. The methods of improving the selectivity of the synthesis of thioglycolic acid with sodium hydrosulphide[J]. J. Cent. South Univ. Technol.,2002,33(2):153-156.

[39] TSUI M E,SHERWIN M B. Synthesis of thioglycolic acid:US5023371A[P]. 1991-06-11.

[40] HIROSE Y,MISAWA T,MASATOMI T,et al. Synthesis of thioglycolic acid:JPS5129440A[P]. 1976-03-12.

[41] 侯清麟. 巯基乙酸的合成研究[J]. 化工进展,1999,18(6):57-58.

HOU Q L. Researchon synthesis of mercapoacetic acid[J]. Chemical Industry and Engineering Progress,1999,18(6):57-58.

[42] 钟宏,符剑刚. 巯基乙酸的合成方法[J]. 湖南化工,2000,30(4):6.

ZHONG H,FU J G. The applications and synthesis methods of thioglycolic acid[J]. Hunan Chemical Industry,2000,30(4):6.

[43] BERGFELD M J,BLAUFELDER C. Process for the manufacture of thioglycolic acid:CA2193055A1[P]. 1997-06-22.

[44] 胡永玲,张春荣,徐晓沐. 叔十二硫醇制备方法[J]. 化学工程师,2008,148(1):37-39.

HU Y L,ZHANG C R,XUX M. Synthesis of-dodecyl mercaptan[J]. Chemical Engineer,2008,148(1):37-39.

[45] 田勇. 加成法合成叔十二烷基硫醇的工业试验[J]. 现代化工,2006,26(2):51-53.

TIAN Y. Additive method for industrial synthesis of-dodecyl mercaptan[J]. Modern Chemical Industry,2006,26(2):51-53.

[46] ROBERTS J S. Process to produce organosulfur compounds:EP0354460A1[P]. 1990-02-14.

[47] 胡永玲,张春荣,田勇,等. 叔十二碳硫醇的合成方法[J]. 化工进展,2008,27(5):720-723.

HUY L,ZHANG C R,TIAN Y,et al. Synthesis technology of-dodecyl mercaptan[J]. Chemical Industry and Engineering Progress,2008,27(5):720-723.

[48] COOK C M,ALBRIGHT D E,SAVIDAKIS M C. Production of mercaptans using heterogeneous acidic catalysts:US6162952A[P]. 2000-12-19.

[49] 常桂兰,荀库. 硫醚合成生产工艺[J]. 辽宁化工,2015,44(4):395-398.

CHANG G L,XUN K. Analysis on synthesis process of sulfur ether[J]. Liaoning Chemical Industry,2015,44(4):395-398.

[50] 胡文宾,解秀清,唐昭峥,等. 一种用于合成二甲基硫醚的催化剂及其制备方法:1486786A[P]. 2004-04-07.

HU W B,XIE X Q,TANG Z Z,et al. Catalyst for synthesizing dimethyl thioether and its preparation method:1486786A[P]. 2004- 04-07.

[51] 关莉莉,汪颖,慕旭宏,等. 一种二甲基硫醚的制备方法:104974066A[P]. 2015-10-14.

GUAN L L,WANG Y,MU X H,et al. Preparation method of dimethyl sulfide:104974066A[P]. 2015-10-14.

[52] MILAM S N,TEGELAAR E W,FREEMAN J J,et al. Systems and methods for producing dimethyl sulfide from gasified coke:105408308A[P]. 2016-03-16.

[53] 高文亮,李林凤,张静静,等. 蛋氨酸生产工艺及核心制备技术研究进展[J]. 化工进展,2012,31(4):866-873.

GAO W L,LIL F,ZHANG J J,et al. Advance in production process and key manufacture technology for methionine[J]. Chemical Industry and Engineering Progress,2012,31(4):866-873.

[54] 党万利,金利群,郑裕国,等. 蛋氨酸生产工艺研究进展[J]. 食品与发酵工业,2012,38(4):152-158.

DANG W L,JINL Q,ZHENG Y G,et al. Advance on production of methionine[J]. Food and Fermentation Industries,2012,38(4):152-158.

[55] HSU Y C,BLACKBURN T F,PELLEGRIN P F,et al. Continuous hydrolysis process for preparing 2-hydroxy-4-methylthiobutanoic acid or salts thereof:US6268531B1[P]. 2001-07-31.

[56] HSU Y C,BLACKBURN T F,PELLEGRIN PF,et al. Continuous hydrolysis process for the preparation of 2-hydroxy-4- methylthiobutanoic acid:US2003144547A1[P]. 2003-07-31.

[57] GEIGER F,HALSBERGHE B,HASSELBACH H J,et al. Process for the preparation of methionine from hydrotrope of methionine alkali metal salt:1636975A[P]. 2005-07-13.

[58] KAWABE T,OKUBO T,UMEZAWA T,et al. Process for production of methionine:US7223884B2[P]. 2007-05-29.

[59] SADA M,TAMIO T,OBATA K,et al. Process for producing methionine:JP4856144[P]. 1975-01-16.

[60] MIZIMO T. Production of methionine:JP0393146[P]. 1991-09-27.

[61] 季绘明. 聚苯硫醚合成工艺优化[D]. 上海:华东理工大学,2012.

JI H M. Study on improving process of polyphenylene sulfide production[D]. Shanghai:East China University of Science and Technology,2012.

[62] 魏成武. 聚苯硫醚生产工艺技术开发[D]. 成都:四川大学,2004.

WEI C W.Polyphenylene sulfide production technology development [D]. Chengdu:Sichuan University,2004.

[63] 强新雷,扈广法,高超峰. 聚苯硫醚的合成与应用[J]. 应用化工,2014,43(2):357-359.

QIANG X L,HU G F,GAO C F. Development of synthesis and application of PPS[J]. Applied Chemical Industry,2014,43(2):357-359.

[64] 古旗高,李晓陇. 制备高密度线型高分子量聚苯硫醚的方法:1309142A[P]. 2001-08-22.

GU Q G,LI X L. Process for preparing high-density high-molecular linear polyphenyl thioether:1309142A[P]. 2001-08-22.

[65] 谢美菊,严永刚,余自力,等. 工业硫化钠法常压合成线型高分子量聚苯硫醚的研究[J]. 高分子材料科学与工程,1999,15(1):170-172.

XIE M J,YAN Y G,YU Z L,etal. Study on synthesis of linear and high molecular weight poly(phenylene sulfide)at atmospheric pressure[J]. Polymeric Materials Science & Cngineering,1999,15(1):170-172.

[66] EDMONDS J J T,SCOGGINS L E. Arylene sulfide polymer prepared from aminoalkanoate:US4324886A[P]. 1982-04-13.

[67] 罗吉星,杨云松. 线型高分子量聚苯硫醚树脂的合成[J]. 四川大学学报(自然科学版),1998,35(3):488-490.

LUO J X,YANG Y S. The synthesis of poly(-phenylene sulfide)resin with linear high mdecular weight[J]. Journal of Sichuan University(Natural Science Edition),1998,35(3):488-490.

[68] 解东. 管式反应器合成苯硫酚类化合物的工艺研究[D]. 青岛:青岛科技大学,2016.

XIE D. Technical research of synthesis thiophenol compounds in tubular reactor[D]. Qingdao:Qingdao University of Science & Technology,2016.

[69] VORONKOV M G,DERJAGINA E N I S,CERNYSEV J A,et al. Aromatic and heterocyclic sulphide and disulphide prepn.-by reacting (hetero)aromatic chlorine or bromine derivs. with hydrogen sulphide:DE2521896C2[P]. 1981-10-08.

[70] 吉玮. 硫脲的新型合成路线及应用研究[D]. 南京:南京工业大学,2005.

JI W. The research for novel synthesis of thiourea and its use[D]. Nanjing:Nanjing University of Technology,2005.

[71] 李忠波. 尿素制备硫脲新工艺的研究[D]. 天津:天津大学,2005.

LI Z B. Studyonthenewartofthioureapreparationfromure[D]. Tianjin:Tianjin University,2005.

[72] 李丕高,李刚. 四氢噻吩合成方法的改进[J].合成化学,2007,15(3):374-375.

LI P G,LI G. Improvement on the synthesis of tetrahydrothiophene[J]. Chinese Journal of Synthetic Chemistry,2007,15(3):374-375.

[73] 李鸿滨. 四氢噻吩的生产技术与市场分析[J]. 化工中间体,2006(6):12.

LI H B. Production technology and market analysis of tetrahydrothiophene[J]. Chemical Intermediate,2006(6):12.

[74] 胡永玲,刘殿君,徐晓沐. 二甲基二硫的合成[J]. 化学工程师,2003,95(2):52.

HU Y L,LIU D J,XU X M. Synthesis of dimethyl disulfiude[J]. Chemical Engineer,2003,95(2):52.

[75] 陈秀仁,张怀有,田锡义. 二甲基亚砜的应用开发前景[J]. 化工进展,2000,19(1):53-56.

CHEN X R,ZHANG H Y,TIAN X Y. The application and development perspective of dimethyl sulfoxide[J]. Chemical Industry and Engineering Progress,2000,19(1):53-56.

[76] 常桂兰,荀钰航,杨本庆. 二甲基亚砜合成生产的技术改进[J].辽宁化工,2015,44(5):536-538.

CHANG G L,XUN Y H,YANG B Q. Improvement of synthesis technique of dimethyl sulfoxide[J]. Liaoning Chemical Industry,2015,44(5):536-538.

[77] 卢红波,田文慧,黄实. 二甲基亚砜的工业氧化生产方法[J]. 化肥设计,2015,53(2):24-26.

LU H B,TIAN W H,HUANG S. Oxidation production method of dimethyl sulfoxide[J]. Chemical Fertilizer Design,2015,53(2):24-26.

[78] 仪志宏,仁诚,胡镇华. 二甲基亚砜生产技术及市场应用[J]. 精细化工中间体,2003,33(3):11-12,18.

YI Z H,REN C,HU Z H. The technology and application of dimethyl sulphoxide[J]. Fine Chemical Intermediates,2003,33(3):11-12,18.

Latest development of the sulfur-containing chemicals from hydrogen sulfide in waste gas

ZHANG Hong1,LI Wang2,ZHAO Heping1,WANG Jie1,CHEN Jingyi1,KANG Tianli1

(1Anhui Xuancheng Jinhong Chemical Company Limited,Xuancheng 242000,Anhui,China;2College of Chemistry and Materials Science,Anhui Normal University,Wuhu 241000,Anhui,China)

High-quality sulfur-containing chemicals is still widely used in industries. And some of them are even facing a short supplying. Reusing and further processing for hydrogen sulfide from waste gas are not only economical beneficial but also environmentally friendly. This paper discussed 16 kinds of sulfur-containing compounds,which are classified further in eight sorts: inorganic sulfide,thiol,thioether,thiophenol,thioamide,sulfur-containing heterocycles,organic bisulfide,and high valence sulfur-containing organics. The basic physical and chemical properties,the main applications,and the market supplying of those compounds were presented. The status of research on the main synthetic methods both domestic and abroad was discussed with a focuses mainly on the industrial synthesis routes and the other synthesis routes based on the raw material hydrogen sulfide to develop the downstream products from recycled hydrogen sulfide rationally,an overall consideration should be conducted among the factors such as market positioning,technical manners and resource integration. Based on the current market,the methionine,polyphenylene sulfide are having promising market,which may be the priority for the future research.

hydrogen sulfide;sulfur-containing chemicals;synthesis routes;inorganic sulfide; thiol;thioether;thiophenol;thioamide;sulfur-containing heterocycles;organic bisulfide;highvalencesulfur-containing organics

TQ218;TQ125.1;TQ09

A

1000–6613(2017)10–3832–18

10.16085/j.issn.1000-6613.2017-0195

2017-02-13;

2017-06-15。

安徽师范大学2014年博士科研启动基金项目(751442)。

张宏(1985—),男,硕士,工程师,从事硫化工产品研发和技术创新等工作。E-mail:jinhong_chemical@126.com。