油气管道中水合物降压分解实验

2017-10-20宋光春李玉星王武昌姜凯施政灼赵鹏飞

宋光春,李玉星,王武昌,姜凯,施政灼 ,赵鹏飞

油气管道中水合物降压分解实验

宋光春1,李玉星1,王武昌1,姜凯1,施政灼1,赵鹏飞2

(1中国石油大学(华东)山东省油气储运安全省级重点实验室,山东青岛 266580;2中国石化集团新星石油有限责任公司,北京 100083)

利用高压环道装置,以柴油、水、天然气为实验介质,在不同含水率(30%、70%、100%)等条件下进行管道内水合物的降压分解实验,研究水合物在油气管道中的降压分解过程。根据实验中水合物形态的演化情况,分析了管道内水合物降压分解的过程和特性,并据此提出了水合物在管道内降压分解的简化物理模型。该模型由4个独立部分组成:水合物在管壁上的分解,主要描述管壁水合物层的变薄、坍塌和脱落过程,气体运移通道和油包气泡结构会在上述过程中出现;水合物在纯水体系中的分解,主要描述管道内的水合物云团因水合物颗粒的不断上浮和分解而逐渐变薄直至消失的过程;水合物在水基体系中的分解,主要描述管道内的水合物云团因水合物絮体的不断上浮和分解而逐渐变薄直至消失的过程,该过程中液相分层现象会因水合物的分解而愈加明显;水合物在油基体系内的分解,主要描述絮状水合物云团因分解而整体收缩直至消失的过程,在该过程中会出现由水合物分解水向下沉降而形成的液相分层现象。

水合物;降压分解;形态;水合物层;水合物云团;物理模型

气体水合物是由水分子和气体分子在低温高压条件下结合而成的笼状晶体物质[1]。由于油气集输环境及集输系统具有高压、低温、长距离、大高差的特点,气体水合物很容易在油气管道中形成并引发堵塞,有碍正常生产[2-4]。通常情况下,管道中水合物堵塞形成后,往往需要数周的时间来将其清除,由此带来的经济损失十分巨大[5]。因此,对油气管道中水合物分解过程的研究就显得尤为重要和 突出。

降压法是工业生产中应用最为广泛的水合物分解方法[6],主要包括单端降压法和双端降压法。目前,关于水合物降压法分解的研究多集中在水合物降压分解机理[7-9]、水合物降压分解数学模型[10-12]及多孔介质中水合物的降压开采[13-15]等方面。但是,对水合物在油气管道和油水乳状液中的降压分解,研究则相对较少,有待进一步深入。BOLLAVARAM等[16]和PETERS等[17]分别研究了反应釜内水合物的单端降压分解和环道内水合物的双端降压分解并建立了相关模型。然而,上述研究均未涉及水合物在降压分解过程中的形态变化。LACHANCE等[18]使用差式扫描量热仪(DSC)的研究发现,水合物颗粒在乳状液中分解时会发生聚集,而这种聚集会导致游离水的出现并引发破乳。CHEN等[19]利用聚焦光束反射测量装置(FBRM)和颗粒显微录影装置(PVM)的研究则进一步表明,覆盖在水合物颗粒表面的分解水是导致水合物颗粒在分解时发生聚集的根本原因。此外,还可通过其他可视技术对水合物的分解形态进行研究[20-23]。值得注意的是,上述关于水合物分解形态的研究都局限在微观层面,而对于水合物在降压分解时的宏观形态变化特点,还需深入研究。

本研究利用高压环道实验装置,在柴油+水+天然气体系中进行了不同含水率等条件下的水合物降压分解实验。基于实验结果,针对不同含水率体系分别分析了水合物在降压分解过程中的宏观形态变化特点。同时,根据上述研究结果,提出了水合物在油气管道中降压分解的简化物理模型。

1 实验设计

1.1 实验装置及材料

如图1所示,采用高压环道装置[24]进行管道中水合物的降压分解实验。该装置主要由供气系统、循环系统、温度压力控制系统、采集系统4部分组成。

循环系统容积共40L,由混合罐、磁力离心泵、高压软管、高压环道依次连接而成。其中混合罐容积21L,由不锈钢材料制成,最大承压15MPa。为促进水合物生成,混合罐内配有机械搅拌装置,实验过程中搅拌转速设定为200r/min[25]。高压环道和高压软管总长35.8m,内径26mm,容积19L,最大承压10MPa。其中高压环道由不锈钢材料制成,中部连接有带圆形(直径65mm)和方形可视窗的透明段,便于采集系统在实验过程中采集图像和视频。磁力离心泵额定转速3000r/min,用于使实验介质在循环系统中循环流动。实验温度由冷水机组控制,温度调节范围–10~50℃,控温精度±0.05℃。混合罐和高压环道外均安装有水浴夹套,用于冷水机组的冷媒循环。此外,实验装置还安装有温度传感器、压力传感器和差压传感器,实验过程中通过采集系统实时采集温度、压力、液相流量、压降等参数并存储于计算机中。

图1 环道实验体系示意图

使用天然气、柴油、去离子水等模拟实际管输介质进行环道体系内的水合物堵塞实验,实验材料具体参数如表1所示。

表1 实验材料明细表

选择柴油作为油相进行实验是因为其黏度较小,流动性好,易于输送。同时,柴油外观呈金黄色,无杂质,较为清澈透明,便于进行实验现象的观察。此外,柴油不含沥青质、树脂等有表面活性剂作用的组分[26-27],不会对管道内水合物的生成及分布情况产生影响。

1.2 实验步骤及工况

在本研究中,水合物的降压分解实验是在水合物堵管实验之后接着进行的。关于上述水合物堵管实验的步骤和工况,详见参考文献[24]。根据该文献,水合物的局部沉积和管内的液相分层是实验中导致管道堵塞的两大原因,且实验过程中并未形成密实的水合物堵塞体。因此,针对密实堵塞体的单端降压和双端降压法在本研究中意义并不大。考虑以上情况,实验过程中采用通过安装在高压环道上的排气阀(图1)排气的方式来实现对管道内水合物的降压分解。排气开始后,体系压力将逐渐下降至0.1MPa,其中降压速率通过调节排气阀的开度进行控制,每组实验中排气阀的开度始终保持不变。其平均降压速率可在实验结束后通过实验数据计算得到。当实验体系温度压力维持恒定且可视窗处观察不到水合物时,认为分解实验结束,实验具体工况如表2所示。

2 实验结果与分析

2.1 含水率100%

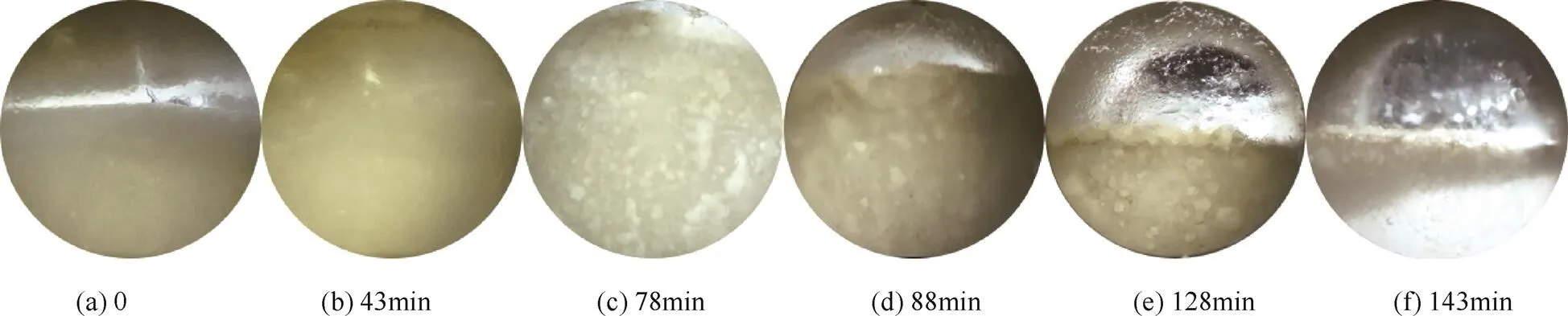

工况3中水合物降压分解的形态演化过程如图2所示,下面以工况3为例,对含水率100%时管道内水合物的降压分解特性进行分析。

由图2(a)可知,降压分解开始前,管道内水合物主要分布在壁面和液相主体中。在液相主体中,水合物以小颗粒的形式存在并形成了较为浓稠的水合物浆。在壁面上,水合物则形成了密实的沉积层。降压分解开始后,壁面上原本密实的水合物沉积层开始逐渐变薄并慢慢从壁面上坍塌脱落,如图2(b) 所示。考虑到壁面上形成的水合物沉积层较为密实,故在降压分解的初始阶段,近壁面处水合物层分解产生的气泡和水滴往往会因移动受限而停留在壁面上,如图2(c)所示。当这些气泡和水滴由于聚集而变大,或水合物层因分解而变得疏松时,气泡和液滴才得以脱离壁面。在这一过程中,壁面的水合物沉积层中会形成数条气体运移通道,这些运移通道是由气泡在疏松水合物层中的移动冲击造成的。当运移通道形成后,水合物分解产生气体就能通过这些运移通道更快地扩散进入气相,从而大大降低了分解过程的传质阻力。另外,实验中观察到,相邻两条运移通道间的水合物沉积层往往能更快地从壁面上坍塌脱落,进而加速水合物的分解。

表2 实验工况明细表

当壁面上的水合物沉积层分解完成后,管道的液相主体内仍有水合物存在,如图2(f)所示。此时,液相主体内的水合物浓度分布极不均匀。在液相下部,水合物浓度较低,水合物颗粒分布较为稀疏。在液相中上部,水合物颗粒浓度较高并因此形成浆状的水合物云团结构。这一现象主要由以下3个原因造成:首先,实验中形成水合物的密度比水低(通常在0.866~0.959g/cm3[2]),因此水合物颗粒更倾向于悬浮在液相中上部;第二,从壁面上坍塌脱落的水合物沉积层也主要集中在液相中上部;第三,水合物颗粒在上浮过程中会裹挟气泡进入云团结构,这些气泡本身的浮力作用会防止较大的水合物聚集体因重力而下沉。因此,在降压分解过程中液相主体中的水合物颗粒会呈现出不均匀分布。

工况1中水合物降压分解的形态演化情况如图3所示。同工况3类似,壁面上的水合物沉积层分解结束较早,液相主体中的水合物浆(图4)在分解过程中呈现出明显的不均匀分布。和工况3不同的是,图3(c) ~图3(f)通过浆状水合物云团的厚度变化更好地展示了工况1分解过程中水合物颗粒不均匀分布的变化过程。

图5为工况2中水合物降压分解的形态演化情况。其中,图5(a)~图5 (d)展示了壁面水合物沉积层坍塌脱落的典型过程:首先,原本密实的水合物层开始因分解逐渐变得疏松;然后,右侧水合物沉积层在重力的作用下发生坍塌并缓慢滑落进入液相;最终,整个水合物沉积层从壁面脱离进入液相。在降压分解第15~20min之间,即图5(d)、图5(e)间,尝试开泵进行再启动,落入液相的沉积层在开泵再启动引发的瞬时流量冲击下破碎成水合物小颗粒。最后,水合物颗粒在液相中完成分解,该过程和工况3类似,这里不再赘述。

图2 工况3中水合物降压分解的形态演化过程

图3 工况1中水合物降压分解的形态演化过程

2.2 含水率70%

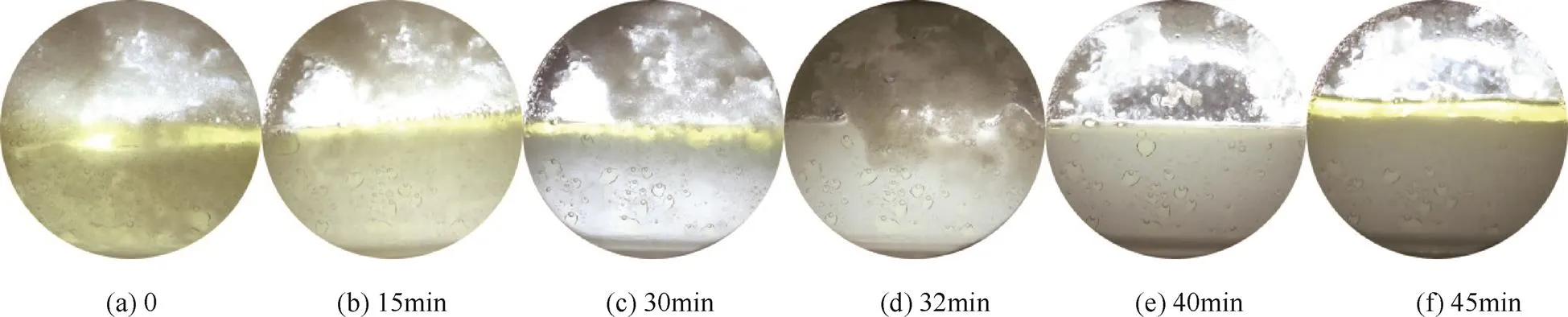

以工况4为例(图6)说明含水率70%条件下管道内水合物的降压分解特性。对于壁面上水合物沉积层的分解,如图6(a)~图6(e)所示,其主要包括沉积层变薄、坍塌和脱落3个阶段,主要分解特性与含水率100%体系中的分解特性基本相同。这说明液相流体含水率的变化对管壁水合物沉积层的分解情况几乎没有影响。然而,含水率对液相主体内水合物的分解特性却有重要影响。根据参考文献[24],含水率70%时管道的水合物堵塞是由液相分层现象直接导致的。液相分层后,上层为从油水混合液中分离出来的柴油层,下层为含有大量水合物小絮体的油水混合液。上述水合物小絮体会在油水混合液中形成絮状的水合物云团结构。因此,含水率70%条件下管道内水合物的降压分解主要在液相主体下层的油水混合液中进行。随着分解过程的持续,更多的柴油会从下层油水混合液中分离并进入上方的柴油层,因此柴油层的厚度会不断增加,即液相分层现象会因水合物的分解而愈加明显,如图6(b)~图6 (f)所示。

图4 工况1液相主体中的浓稠水合物浆(分解开始后6min)

另外,在下层的油水混合液中,存在部分未乳化的油滴黏附在壁面上,如图6(b)所示。在降压分解的初始阶段,水合物分解产生的天然气能很快在下层水相和油相中达到溶解饱和并形成气泡。然而,考虑到液相主体下层中存在大量浓密的水合物小絮体,上述气泡很难上浮或扩散到液相上层的柴油层中。在这种情况下,这些气泡更倾向于融合入黏附在壁面上的油滴中并形成一种油包气泡(G/O)结构,如图7(a)所示,这种油包气泡结构目前尚未在相关文献中报道过。根据实验观察,在油包气泡结构中,气泡可以在油滴内部自由移动且在浮力的作用下,这些气泡多集中在油滴的上部。当一个油滴内融合进足够多的气泡后,整个油包气泡结构就会在气泡浮力的作用下脱离壁面并上浮进入液相上部的柴油层,如图7(b)~图7(f)所示。此外,在上浮过程中,不同的油包气泡结构可以发生聚集并形成一个相对较大的油包气泡结构,该过程跟水合物颗粒间的聚集过程有一定的相似性。通过上述分析可知,在实验过程中,油包气泡结构的形成会加速液相主体的分层,从而加剧管道的堵塞程度。

图5 工况2中水合物降压分解的形态演化过程

图6 工况4中水合物降压分解的形态演化过程

图7 工况4观察到的油包气泡结构及其上浮过程

图8 工况5中水合物降压分解的形态演化过程

图8为工况5中水合物降压分解的形态演化情况。如图8(c)~图8(f)所示,水合物在液相下层分解时也呈现出不均匀分布的特征,不同于含水率100%体系的是,水合物在液相中是以小絮体而不是小颗粒的形式分解的。这是由于在纯水体系中,水合物颗粒间的黏附力(主要考虑毛细液桥力)较小,水合物颗粒间的聚集现象并不明显。而在70%含水率体系中,自由水会在水合物颗粒间形成液桥,促进水合物颗粒间的聚集,当水合物颗粒聚集体中裹挟入油滴或者水滴时,就会形成水合物小絮体结构。

图9 工况6中水合物降压分解的形态演化过程

图10 絮状水合物云团的破碎-再聚集

2.3 含水率30%

含水率30%条件下水合物降压分解时的形态演化情况如图9所示。不同于高含水率(100%、70%)下的实验,含水率30%的实验中水合物并没有在壁面上形成,只有管道底部存在絮状的水合物沉积层,如图9(a)所示。考虑到实验中形成水合物的密度要比油水混合液低,故上述水合物管底沉积现象是由水合物絮体中裹挟入较多水导致的。分解实验开始后不久,尝试进行开泵再启动,由此带来的瞬时流量冲击将管底的絮状水合物沉积层破坏,沉积层中裹挟的游离水重新分散入液相主体。此后,沉积层破坏产生的水合物小絮体开始在密度差的作用下在液相主体内再分布,并最终在液相中上部形成了一整块絮状的水合物云团,如图9(b)所示。随着分解过程的持续,絮状水合物云团整体渐缩,水合物分解产生的游离水也在重力的作用下向管道底部沉降并逐渐形成一层游离水层,如图9(c)~图9 (f)所示。最终,所有的絮状水合物分解结束,液相主体也因水合物的分解产生了分层现象,此时液相中上部为柴油层,下部为游离水层。

图10为工况6实验过程中观察到的絮状水合物云团破碎-再形成过程。首先,水合物云团在瞬时流动冲击的作用下破碎成许多小絮体,这些小絮体杂乱不均地分布在整个液相主体中,如图10(a)、图10(b)所示。接着,水合物小絮体开始在浮力的作用下上升。在上升过程中,不同小絮体间因黏附力而逐渐聚集,此时絮状水合物云团开始在液相中上部初步重组,如图10(d)所示。随后,相对疏松的水合物云团因黏附力而逐渐紧缩,其内部裹挟的液体也逐渐被挤出。最终,一个相对密实、内部几乎无游离水分布的絮状水合物云团再形成结束,如图10(f)所示。实验室过程中,水合物云团的破碎-再形成过程在很短的时间内就能完成(通常在1min以内),因此在进行上述分析时并没有考虑水合物的分解带来的影响。

值得注意的是,含水率100%和含水率70%条件下分解实验中观察到的水合物云团是通过水合物颗粒或水合物小絮体简单的集中分布形成的。然而,含水率30%条件下实验中观察到的絮状水合物云团则是众多水合物小絮体通过黏附力(主要为液桥力)彼此连接形成的网状整体结构。由此可知,由油水比例及分散状态不同导致的水合物黏附力强弱差异是造成水合物云团差异的根本原因。

本文研究发现,含水率70%及含水率30%条件下的分解实验中均出现了液相主体的分层现象。在含水率70%的分解实验中,液相分层现象是由水合物堵塞造成的,其在水合物分解过程中得到了不断地增强。在含水率30 %的分解实验中,液相分层现象则是由水合物分解造成的,并且也随着分解过程的持续而愈发明显。

图11 水合物在各体系中分解时的宏观形态变化情况

2.4 管道内水合物降压分解的宏观物理模型

通过上述分析可知,水合物在管道内的降压分解通常发生在管壁处和液相主体中。而根据液相种类的不同,水合物在液相主体中的分解又可进一步分为水合物在纯水中、水主导体系中和油主导体系中的分解3类。由此,可提出水合物在管道内降压分解的简化宏观物理模型。该模型由4个相互独立的部分组成,分别描述了水合物在管壁处、纯水、水主导及油主导体系中分解时的宏观形态变化情况,如图11所示。

第Ⅰ部分,水合物在管壁上的分解,如图11(a)所示。在管壁上,水合物主要以水合物管壁沉积层的形式存在,降压分解开始后,该沉积层会逐渐变薄,随后坍塌、脱落进入液相主体。在液相主体中,该沉积层会在流动冲击的作用下分裂成水合物小颗粒或小絮体并最终完成分解。在上述过程中,会观察到气体运移通道及油包气泡结构的产生。值得注意的是,液相的种类并不会对管壁上水合物的降压分解过程产生影响。

第Ⅱ部分,水合物在纯水体系中的分解,如图11(b)所示。纯水体系中,水合物主要以小颗粒的形式存在,在分解过程中水合物颗粒会在液相主体中呈现不均匀分布。由水合物颗粒简单集中分布形成的水合物云团,其厚度也会因降压分解的持续进行而逐渐减小,直至云团最终消失。

第Ⅲ部分,水合物在水主导体系中的分解,如图11(c)所示。水主导体系中,水合物主要以小絮体的形式存在,其在分解过程中也会出现不均匀分布,由此形成的水合物云团的厚度也会因分解过程的持续而逐渐减小。此外,由水合物堵塞导致的液相分层现象会因水合物的分解而愈发明显。

第Ⅳ部分,水合物在油主导体系中的分解,如图11(d)所示。油主导体系中,水合物会在黏附力的作用下形成一整块絮状水合物云团结构漂浮在液相中上部。随着分解过程的持续,该云团结构会逐渐缩小,分解产生的游离水也会在管道底部沉积并逐渐形成游离水层,即产生液相分层现象。

3 结论

本研究利用高压环道实验装置,在柴油+水+天然气体系中进行了不同含水率等条件下的水合物降压分解实验。基于实验结果,分析了不同含水率体系中水合物降压分解的宏观形态变化特点并提出了水合物在管道内降压分解的简化物理模型。本文的主要结论如下所述。

(1)水合物在管道内的降压分解过程主要包括水合物在管壁上的分解及水合物在液相主体中的分解。其中,水合物在液相主体中的分解又可进一步分为水合物在纯水中、水主导体系中和油主导体系中的分解3类。

(2)水合物在管壁上的降压分解主要包括水合物层的变薄、坍塌和脱落3个阶段。同时,水合物在管壁上的降压分解会导致气体运移通道和油包气泡结构产生。

(3)水合物颗粒/水合物小絮体在纯水/水主导体系中分解时会呈现出不均匀分布的特性,液相主体中形成水合物云团的厚度也会因分解而逐渐变小。此外,水合物在水主导体系中分解时,液相分层现象会随着分解过程的持续而愈发明显。

(4)水合物在油主导体系分解时,液相主体中形成的絮状水合物云团会发生整体渐缩直至消失,与此同时,液相底部会逐渐形成游离水层,即液相主体会因分解发生分层。

[1] SLOAN E D. Clathrate hydrates of natural gases[M]. New York: Marcel Dekker,2007:1-5.

[2] 陈光进,孙长宇,马庆兰. 气体水合物科学与技术[M]. 北京:化学工业出版社,2008:223-225.

CHEN G J,SUN C Y,MA Q L. Gas hydrates science and technology[M]. Beijing:Chemical Industry Press,2008:223-225.

[3] HAMMERSCHMIDT E G. Formation of gas hydrates in natural gas transmission lines[J]. Industrial & Engineering Chemistry,1934,26(8):851-855.

[4] SLOAN E D. Natural gas hydrates in flow assurance[M]. New York:Elsevier Science Ltd.,2010:1-36.

[5] JASSIM E,ABDI M A,MUZYCHKA Y. A new approach to investigate hydrate deposition in gas-dominated flowlines[J]. Journal of Natural Gas Science & Engineering,2010,2(2):163-177.

[6] DAVIES S R,SELIM M S,SLOAN E D,et al. Hydrate plug dissociation[J]. AIChE Journal,2006,52(12):4016-4027.

[7] LIANG H,SONG Y,CHEN Y. Numerical simulation for laboratory- scale methane hydrate dissociation by depressurization[J]. Energy Conversion & Management,2010,51(10):1883-1890.

[8] SUN C Y,CHEN G J. Methane hydrate dissociation above 0℃ and below 0℃[J]. Fluid Phase Equilibria,2006,242(2):123-128.

[9] KAMATH V A,MUTALIK P N,SIRA J H,et al. Experimental study of brine injection and depressurization methods for dissociation of gas hydrates[J]. SPE Formation Evaluation,1991,6(4):477-484.

[10] CLARKE M A,BISHNOI P R. Measuring and modelling the rate of decomposition of gas hydrates formed from mixtures of methane and ethane[J]. Chemical Engineering Science,2001,56(16):4715-4724.

[11] KIM H C,BISHNOI P R,HEIDEMANN R A,et al. Kinetics of methane hydrate decomposition[J]. Chemical Engineering Science,1987,42(7):1645-1653.

[12] WANG Y,LI X S,LI G,et al. A three-dimensional study on methane hydrate decomposition with different methods using five-spot well[J]. Applied Energy,2013,112(4):83-92.

[13] ZHAO J,ZHU Z,SONG Y,et al. Analyzing the process of gas production for natural gas hydrate using depressurization[J]. Applied Energy,2015,142:125-134.

[14] YOUSIF M H,LI P M,SELIM M S,et al. Depressurization of natural gas hydrates in berea sandstone cores[J]. Journal of Inclusion Phenomena and Macrocyclic Chemistry,1990,8(1):71-88.

[15] FENG J C,WANG Y,LI X S,et al. Production behaviors and heat transfer characteristics of methane hydrate dissociation by depressurization in conjunction with warm water stimulation with dual horizontal wells[J]. Energy,2015,79:315-324.

[16] BOLLAVARAM P,SLOAN E D. Hydrate plug dissociation by method of depressurization[C]//Offshore Technology Conference,Houston,Texas,5-8 May,2003.

[17] PRTERS D,SELIM M S,SLOAN E D. Hydrate dissociation in pipelines by two-sided depressurization:experiment and model[J]. Annals of the New York Academy of Sciences,2000,912(1):304–313.

[18] LACHANCE J W,SLOAN E D,KOH C A. Effect of hydrate formation/dissociation on emulsion stability using DSC and visual techniques[J]. Chemical Engineering Science,2008,63(15):3942-3947.

[19] CHEN J,LIU J,CHEN G J,et al. Insights into methane hydrate formation,agglomeration,and dissociation in water+diesel oil dispersed system[J]. Energy Conversion & Management,2014,86(14):886-891.

[20] JU D L,SUSILO R,ENGLEZOS P. Methane–ethane and methane-propane hydrate formation and decomposition on water droplets[J]. Chemical Engineering Science,2005,60(15):4203-4212.

[21] ILHAN S,KAHRUMAN C,YUSUFOGLU I. Characterization of the thermal decomposition products of ammonium phosphomolybdate hydrate[J]. Journal of Analytical & Applied Pyrolysis,2007,78(2):363-370.

[22] GUPTA A,MORIDIS G J,KNEAFSEY T J,et al. Modeling pure methane hydrate dissociation using a numerical simulator from a novel combination of X-ray computed tomography and macroscopic data[J]. Energy & Fuels,2009,23(12):5958-5965.

[23] ZHAO X,QIU Z,HUANG W. Characterization of kinetics of hydrate formation in the presence of kinetic hydrate inhibitors during deepwater drilling[J]. Journal of Natural Gas Science & Engineering,2015,22:270-278.

[24] SONG G C,LI Y X,WANG W C,et al. Investigation of hydrate plugging in natural gas+diesel oil+water systems using a high-pressure flow loop[J]. Chemical Engineering Science,2017,158:480-489.

[25] ENGLEZOS P,KALOGERAKIS N,DHOLABHAI P D,et al. Kinetics of formation of methane and ethane gas hydrates[J]. Chemical Engineering Science,1987,42(1):2647-2658.

[26] POINDEXTER M K,ZAKI N N,KILPARTRICK P K,et al. Factors contributing to petroleum foaming.-Part 1:Crude oil systems[J]. Energy & Fuels,2002,16(3):700-710.

[27] MORRISSY S A,LIM V W,MAY E F,et al. Micromechanical cohesive force measurements between precipitated asphaltene solids and cyclopentane hydrates[J]. Energy & Fuels,2015,29:6277-6285.

Experimental study of pipeline hydrate depressurization dissociation using a high-pressure flow loop

SONG Guangchun1,LI Yuxing1,WANG Wuchang1,JIANG Kai1,SHI Zhengzhuo1,ZHAO Pengfei2

(1Shandong Key Laboratory of Oil-Gas Storage and Transportation Safety,China University of Petroleum,Qingdao 266580,Shandong,China;2SINOPEC Star Petroleum Co.,Ltd.,Beijing 100083,China)

To investigate pipeline hydrate depressurization dissociation,a high-pressure flow loop was used where hydrate depressurization dissociation experiments were performed from natural gas + diesel oil + water systems for three different water cuts(30%,70% and 100%). Based on the experimental data of hydrate macroscopic morphologies,the processes and characteristics of pipeline hydrate depressurization dissociation were analyzed and a simplified macro physical model including four independent parts was proposed accordingly. For hydrate dissociation on the pipe wall,it mainly includes the processes of hydrate layer thinning,collapsing and falling off. Gas migration pathway and G/O(gas bubble in oil) structures could be observed during these processes. For hydrate dissociation in water systems,the thickness of hydrate cloud would gradually decrease under the combined action of hydrate particle dissociation and floating up. For hydrate dissociation in water-dominated systems,the thickness of hydrate cloud would gradually decrease under the combined action of hydrate floccule dissociation and floating up. In addition,liquid stratification phenomenon would be gradually enhanced during the dissociation in water-dominated systems. For hydrate dissociation in oil-dominated systems,the flocculent-like hydrate cloud would gradually shrink as a whole due to dissociation and a liquid stratification phenomenon caused by dissociated water downward deposition would be observed.

hydrate;depressurization dissociation;morphology;hydrate layer;hydrate cloud;physical model

TE88

A

1000–6613(2017)10–3569–08

10.16085/j.issn.1000-6613.2017-0197

2017-02-13;

2017-03-07。

国家自然科学基金(51006120)、中央高校基本科研业务费专项资金(14CX2207A,17CX06017,17CX05006)及中国石油大学(华东)研究生创新工程项目(YCX2017062)。

宋光春(1992—),男,博士研究生,主要从事深水流动安全保障方向研究。E-mail:UpcNGH_sgc@163.com。

李玉星,博士,教授,主要从事油气储运工程方面的研究和教学工作。E-mail:lyxupc@163.com。