发酵兔肉酱制品工艺条件的研究

2017-10-18王东

王东

(常州旅游商贸高等职业技术学校,江苏常州 213032)

发酵兔肉酱制品工艺条件的研究

王东

(常州旅游商贸高等职业技术学校,江苏常州 213032)

文章以野兔肉为原料,将发酵剂的接种量、发酵温度、发酵时间和食盐添加量4个工艺参数作为试验因素,在单因素试验的基础上,设计合理的因素和水平,利用响应面优化设计法(RSM)[1],以p H和氨基酸态氮为评价产品质量的指标,确定最佳的发酵工艺组合。

兔肉酱;发酵剂接种量;发酵温度;发酵时间;食盐添加量;影响

单一发酵剂发酵肉制品难以得到理想的产品,而混合发酵剂可以弥补单菌种发酵的缺陷,乳酸菌和葡萄球菌发挥各自的优势,有效提升制品的感官品质及风味[2]。人工控制的发酵工艺条件对发酵剂发挥其优良性能具有十分重要的意义,进而直接决定发酵的成功与否以及产品的质量。因此有必要探索最适宜的发酵工艺参数以达到最理想的效果。发酵过程中影响产品质量的工艺参数主要包括:发酵剂的接种量、发酵温度、发酵时间和食盐添加量等。

1 材料与方法

1.1 原材料及菌种

菌种:植物乳杆菌L21、葡萄球菌C5。

原料:无土腥味的野兔肉,由盐城市食为天野兔专业合作社提供。

辅料:葡萄糖、蔗糖,A.R.级;食盐、脱皮芝麻、香辣酱、豆豉,均为市售食品级。

1.2 主要试剂

NaOH、甲醛等,均为A.R.级。

1.3 主要仪器与设备

HSX-250型恒温恒湿培养箱 上海福玛实验设备有限公司;SW-CJ-1F型单人双面净化工作台 苏州净化设备有限公司;p HS-3C型精度p H计 上海精密科学仪器有限公司;QYC-200型全温培养摇床 上海新苗医疗器械制造有限公司;YX280B 型手提式不锈钢压力蒸汽灭菌器 上海三申医疗器械有限公司;79-1型磁力加热搅拌器 常州国华电器有限公司;JA2003型电子分析天平 上海天平仪器厂;DT-200型电子天平常熟双杰测试仪器厂。

1.4 方法

1.4.1 制作方法及操作要点

1.4.1.1 基本配方

兔肉、蔗糖0.5%、葡萄糖0.5%、食盐2.5%、水12%、豆豉4%、脱皮芝麻2%、四川香辣酱4%。

1.4.1.2 制作方法

兔肉解冻→预处理→绞碎→拌料(加蔗糖、葡萄糖、食盐和水)→接种→发酵→拌料(加豆豉、芝麻和香辣酱)→真空包装(高温蒸煮袋)→灭菌→成品。

1.4.1.3 发酵剂菌液制备

对筛选菌株进行糖类发酵试验,采用生化反应管检验,通过观察菌株对各种糖的利用情况确定其属种。将待鉴定菌株接种于生物反应管后于30℃培养24 h,观察培养基的颜色是否变化,若变为黄色,则为阳性,表明可发酵该糖并产酸。

1.4.1.4 操作要点

兔肉预处理:将冷冻兔肉置于室温下解冻约4 h,清洗,去筋膜,绞碎。

接种发酵:肉糜中加入蔗糖、葡萄糖、食盐和水,混匀,添加发酵剂,再混匀搅拌。

发酵:密封,避光,于适宜条件下发酵。

拌料:发酵完成后,添加豆豉、芝麻和香辣酱等调味料制酱。

包装灭菌:将发酵成熟的兔肉放入耐高温的包装袋中,真空包装,封口,高压锅121℃灭菌20 min,同时起到熟化肉酱的作用。

1.4.2 菌种配比对兔肉酱发酵的影响

以2%的接种量接种,设定L21与C5菌种配比分别为4∶1,3∶1,2∶1,1∶1,1∶2,1∶3,1∶4,25℃条件下发酵兔肉酱48 h。测定指标,研究菌种配比对兔肉酱发酵的影响。

1.4.3 单因素试验设计

在确定发酵剂菌种最佳配比的基础上,进行以下单因素试验。

1.4.3.1 接种量对兔肉酱发酵的影响

采用最佳菌种配比,添加食盐2.5%,在25℃条件下分别接种0.5%,1.0%,1.5%,2.0%,2.5%,3.0%发酵剂发酵兔肉酱48 h,测定指标,研究接种量对兔肉酱发酵的影响。

1.4.3.2 发酵温度对兔肉酱发酵的影响

采用最佳菌种配比,以2.0%的接种量接种,添加食盐2.5%,分别在17,21,25,29,33,37℃条件下发酵兔肉酱48 h,测定指标,研究发酵温度对兔肉酱发酵的影响。

1.4.3.3 发酵时间对兔肉酱发酵的影响

采用最佳菌种配比,以2.0%的接种量接种,添加食盐2.5%,在适宜温度条件下,分别进行16,24,32,40,48,56 h兔肉酱发酵,测定指标,研究发酵时间对兔肉酱发酵的影响。

1.4.3.4 食盐添加量对兔肉酱发酵的影响

采用最佳菌种配比,以2.0%的接种量接种,分别添加1.0%,1.5%,2.0%,2.5%,3.0%,3.5%的食盐,在适宜的温度条件下发酵适宜的时间,测定指标,研究食盐添加量对兔肉酱发酵的影响。

1.4.4 响应面试验设计优化发酵工艺

根据单因素试验结果,运用软件Design Expert 8.0.6进行试验设计,通过回归方程的构建拟合因素与响应值之间的函数关系,寻求最优的变量组合。本试验使用Box-Behnken设计,对影响发酵的3个因素发酵温度(A)、发酵时间(B)和食盐添加量(C)进行优化组合,响应值为发酵产品p H值和氨基酸态氮含量[3]。

Box-Behnken设计因素与水平见表1。

表1 Box-Behnken设计因素与水平Table 1 Factors and levels for Box-Behnken design

1.4.5 指标测定

1.4.5.1 p H值测定

将适量样品用组织捣碎机绞碎后,准确称取10.00 g于烧杯中,加入90 m L煮沸后冷却(除去CO2)的蒸馏水,搅拌混匀并浸泡30 min,取上清液,用p H计测定。

1.4.5.2 氨基酸态氮含量测定

采用甲醛滴定法测定[4]。首先加入甲醛固定氨基酸氨基的碱性,显示出羧基的酸性,用NaOH标准溶液滴定,以酸度计判断滴定终点,用消耗的NaOH溶液体积计算氨基酸态氮含量。

1.4.6 数据处理

每个试验重复3次,取平均值。用SPSS 17.0和Excel 2007对试验数据进行分析,数据采用方差分析,P<0.05表示差异性显著。

2 结果与分析

2.1 菌种配比对发酵兔肉酱的影响

图1 菌种配比对发酵兔肉酱p H和氨基酸态氮含量的影响Fig.1 Influence of culture proportion on p H and amino acid nitrogen of rabbit meat

由图1可知,菌种配比对发酵兔肉酱p H和氨基酸态氮含量有显著影响。由于乳酸菌的作用,添加不同配比的发酵剂发酵后的兔肉酱p H均比原料肉的p H(经测定为5.93)小。L21与C5的菌种配比为4∶1时,p H为最低值4.70,与原料肉相比变化最大,随着葡萄球菌C5比例的增大,p H呈上升趋势,菌种配比1∶4时达到5.62,与原料肉相比变化不大。但p H<5.0时,酸度太大,不符合中国人的口味;若p H>5.5,则不能有效抑制杂菌的生长,无法保证产品安全性;p H值在5.0~5.3,不但能基本抑制杂菌生长,保证产品安全性,且酸度适中,口感良好。菌种配比1∶3和1∶2的p H在此范围内。而氨基酸态氮含量随着C5比例的增大而呈逐渐增加的趋势。综合这2个指标,相对其他配比,菌种配比1∶3的氨基酸态氮含量较高,而p H较适宜。因此,选择L21与C5的菌种配比为1∶3。

2.2 单因素发酵条件的研究

不同接种量、发酵温度、发酵时间和食盐添加量都是影响发酵产品p H和品质的因素。因此,首先对这些影响因素进行单因素试验,在此基础上进行优化试验和响应面分析,以确定最佳发酵工艺参数。

2.2.1 接种量对发酵兔肉酱的影响

图2 接种量对发酵兔肉酱p H和氨基酸态氮含量的影响Fig.2 Influence of inoculum size on p H and amino acid nitrogen of rabbit meat

由图2可知,不同的接种量对p H和氨基酸态氮含量的影响都不是很大,p H值基本在5.2~5.4。随着接种量的增加,p H值呈现不明显的下降趋势,氨基酸态氮含量虽有所增加,但幅度较小。

接种量必须保证乳酸菌和葡萄球菌能够迅速成长,成为兔肉中的优势菌,以抑制杂菌生长。而试验中所用的菌种原液为108cfu/m L,此数量级对于兔肉发酵来说已足够满足需求。因此,在这一数量级上的接种量变化对发酵影响很小。

2.2.2 发酵温度对发酵兔肉酱的影响

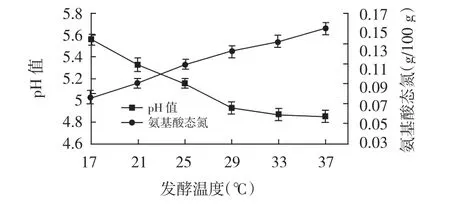

图3 发酵温度对兔肉酱p H和氨基酸态氮含量的影响Fig.3 Influence of fermentation temperature on p H and amino acid nitrogen of rabbit meat

由图3可知,不同发酵温度对p H和氨基酸态氮含量的影响较大。发酵温度为17℃时,p H值为5.56,与原料肉的p H 5.93相比下降程度较小,表明在这一温度下发酵剂的作用效果不明显。随着温度的上升,p H值呈下降趋势,当温度超过29℃时,p H值降至5以下,酸度过大。而当发酵温度在21~25℃时,p H值在5.0~5.3之间,酸度适宜。氨基酸态氮含量随着发酵温度的升高,呈逐渐增加的趋势,表明温度的升高有助于发酵剂的生长以及酶活力的增强,对蛋白质的分解加快。

发酵温度过高,使发酵速度过快,导致最终p H难以控制和原料的过度分解,影响产品品质。同时,过高的温度也会导致原料肉的杂菌和病原微生物生长繁殖,不利于保证产品的安全性。适宜的低温,有助于保证发酵产品的柔和口感以及良好的组织状态,从而兼顾了品质和安全性。因此,选择发酵效果较良好的21~25℃作为发酵温度的响应面优化范围。

2.2.3 发酵时间对发酵兔肉酱的影响

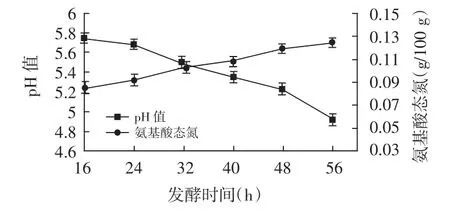

图4 发酵时间对发酵兔肉酱p H和氨基酸态氮含量的影响Fig.4 Influence of fermentation time on p H and amino acid nitrogen of rabbit meat

由图4可知,不同发酵时间对p H值和氨基酸态氮的影响较大。p H值随着发酵时间的增加呈下降趋势。发酵的前24 h p H下降比较缓慢,降低程度不明显,这一时期发酵剂菌体处于生长繁殖期。在发酵32 h后,p H下降速度加快,开始低于5.4,能有效抑制病原微生物等杂菌的生长。而随着发酵时间延长,氨基酸态氮含量逐步增加,且24 h后增加较快。综合两者,选择40~56 h作为发酵时间的响应面优化范围。

2.2.4 食盐添加量对发酵兔肉酱的影响

图5 食盐添加量对发酵兔肉酱p H和氨基酸态氮含量的影响Fig.5 Influence of additive amount of salt on p H and amino acid nitrogen of rabbit meat

在肉品中添加一定量的食盐,不但可以调味和促进良好风味的形成,而且通过影响渗透压,能抑制某些不良微生物的生长,但对发酵剂也可能会有抑制作用。由图5可知,不同的食盐添加量对p H值影响较大,随着盐浓度的增加p H呈上升趋势,表明食盐在一定程度上抑制了乳酸菌的生长,其产酸能力受到盐浓度的影响,盐浓度越高,抑制越强。而氨基酸态氮的含量在1.0%~2.5%盐浓度范围内保持高水平,当盐浓度超过2.5%开始下降,表明发酵剂生长及其蛋白酶活力受到影响。

食盐浓度过低,不能抑制有害微生物的生长,不利于保证制品的安全性和优良食用品质;大于3%的食盐浓度虽可抑制许多微生物的生长,但也包括发酵剂,从而影响肉的发酵,同时过高的食盐浓度也影响肉制品的感官品质。综合考虑,选择1.5%~2.5%作为食盐添加量的响应面优化范围。

2.3 响应面优化发酵条件结果分析

以食盐添加量、发酵温度、发酵时间为因素,通过试验优化兔肉酱发酵条件,试验结果见表2。

表2 Box-Behnken试验设计方案与试验结果Table 2 Box-Behnken experimental design and results

使用软件Design Expert 8.0.6对试验数据进行二次回归拟合,得到以响应值p H对自变量食盐添加量(A)、发酵温度(B)和发酵时间(C)为模型的二次多项回归方程:

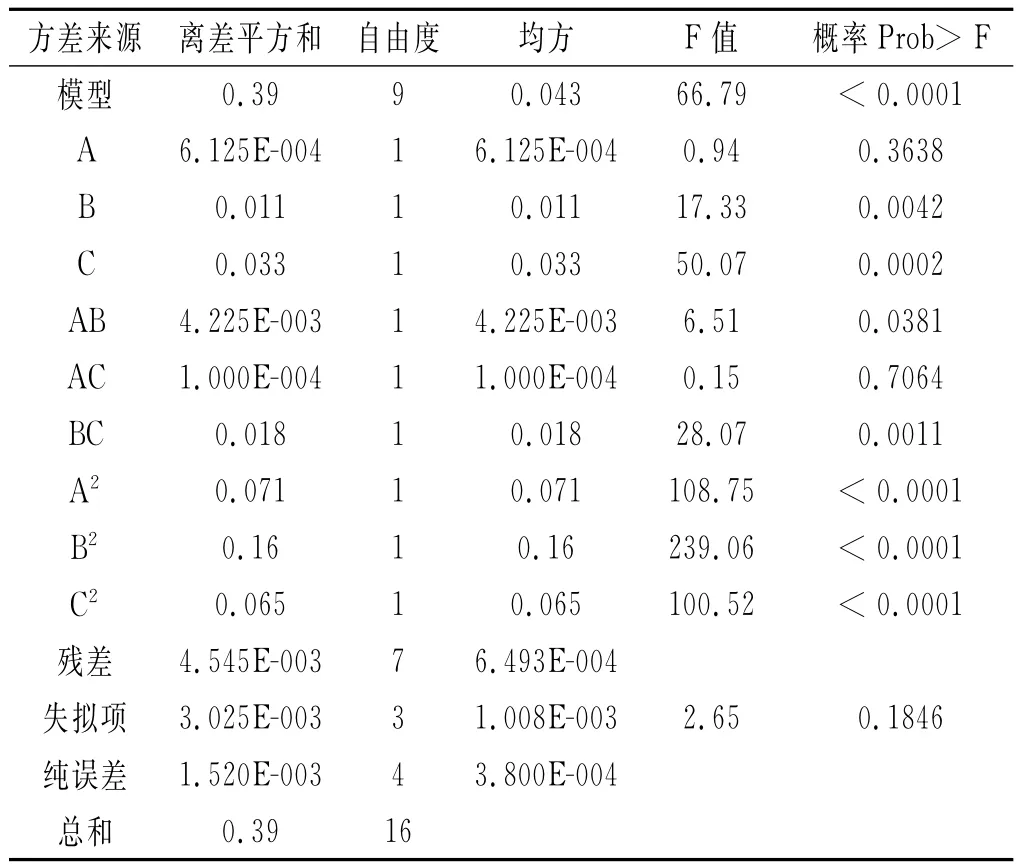

通过方差分析进一步验证回归模型及各参数的显著性,结果见表3。

表3 发酵兔肉酱p H值回归模型方差分析Table 3 ANOVA for response surface quadratic model of p H value

由表3可知,p H值的回归模型极显著(P<0.0001),表明模型的拟合度较好。模型失拟项表示模型预测值与实际值不拟合的概率[5],失拟项P=0.1846>0.05,差异不显著,表明回归模型在被研究的整个回归区域不失拟,残差是由随机误差产生的。软件分析得到模型决定系数R2=0.9885,表明模型相关性(拟合度)较好。校正决定系数为0.9737,表明97.37%的试验数据的变异性(响应值变化)可用此回归模型来解释,仅有2.63%的变异不能用该模型解释。变异系数反映模型的置信度,CV=0.49%,信噪比(Adeq Precision)=20.992>4,表明试验误差小,试验数据可靠性和精确度较高。该回归模型可用于对食盐添加量、发酵温度、发酵时间3个参数进行优化并分析它们对兔肉酱p H值的影响。也证明p H值与试验选择的因素之间存在显著的回归关系,试验设计是恰当的。

方差分析结果中,一次项B,C,二次项A2,B2,C2,交互项BC对响应值p H的影响极显著(P<0.01),交互项AB对p H的影响显著(P<0.05),其余不显著。表明兔肉酱的p H值与食盐添加量、发酵温度和发酵时间有着显著或者极显著的关系,试验设计的因素和水平选择是正确的。

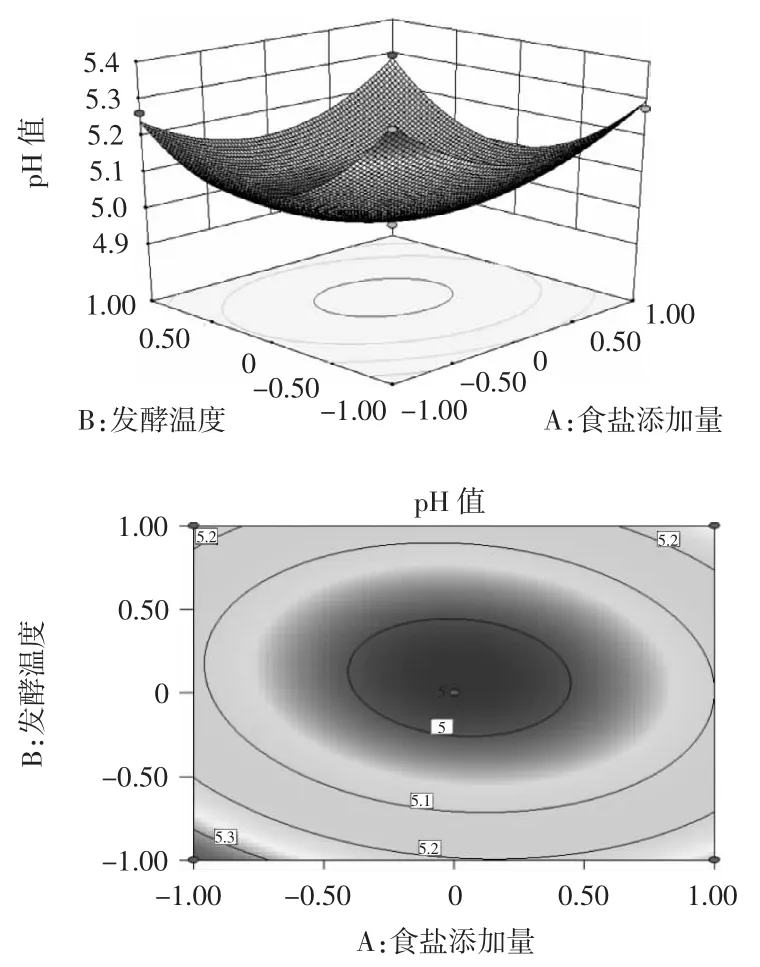

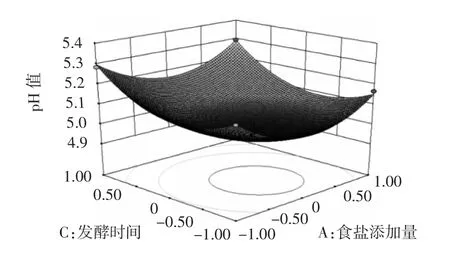

为研究因素之间的交互作用,利用软件绘制响应面曲线图和等高线图进行分析。

图6 食盐添加量和发酵温度对发酵兔肉酱p H值影响的响应面和等高线图Fig.6 Reponse surface and contours of mutual-influence of salt additive amount and fermentation temperature on p H value

由等高线图可直观地看出两因素交互作用的显著程度,圆形表示两因素交互作用不显著,而椭圆形与之相反[6]。由图6可知,发酵时间为48 h时,食盐添加量和发酵温度对发酵兔肉酱p H值的交互影响。等高线均呈椭圆形,表明图中两因素交互作用显著。随着食盐添加量的增加,p H先下降然后缓慢上升;随发酵温度的上升,p H先下降然后上升,二者交互作用显著。

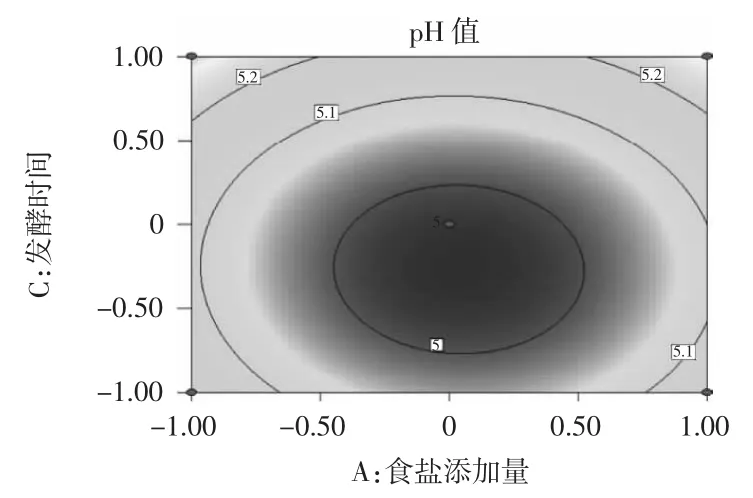

图7 食盐添加量和发酵时间对兔肉酱p H值影响的响应面和等高线图Fig.7 Reponse surface and contours of mutual-influence of salt additive amount and fermentation time on p H value

由图7可知,发酵温度为23℃时,食盐添加量和发酵时间对p H的交互影响效应。从其等高线图可以直观的看出两因素的交互作用显著,在试验水平范围内,p H值随食盐添加量的增加和发酵时间的延长都呈现先减小后增加的趋势。

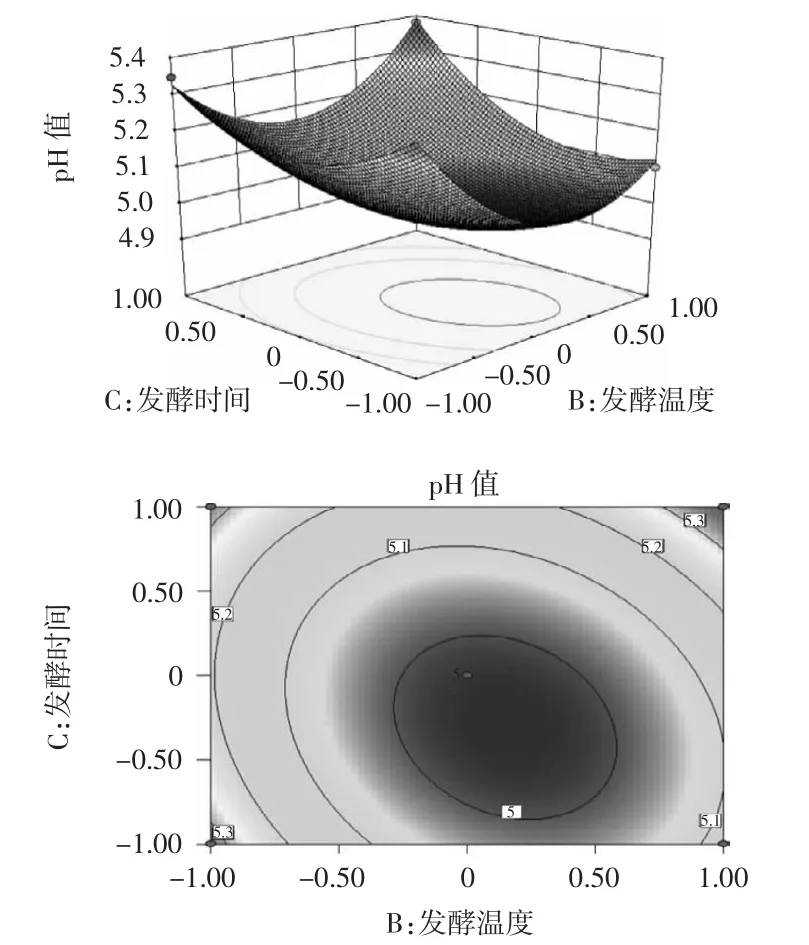

图8 发酵温度和时间对兔肉酱p H值影响的响应面和等高线图Fig.8 Reponse surface and contours of mutual-influence of fermentation temperature and time on p H value

由图8可知,在食盐添加量为2%时,发酵时间和发酵温度的交互影响效应。可以看出两因素的交互作用显著,在试验范围内,p H值随发酵时间的延长和发酵温度的增加都呈现先减小后增加的趋势。

使用软件Design Expert 8.0.6对试验数据进行二次回归拟合,得到以响应值氨基酸态氮对自变量食盐添加量(A)、发酵温度(B)和发酵时间(C)为模型的二次多项回归方程:

氨基酸态氮含量=0.11-1.700E-003A-6.750E-004B-1.125E-003C+1.875E-003AB-1.025E-003AC+5.250E-004BC-4.163E-003A2-3.913E-003B2-3.962E-003C2。

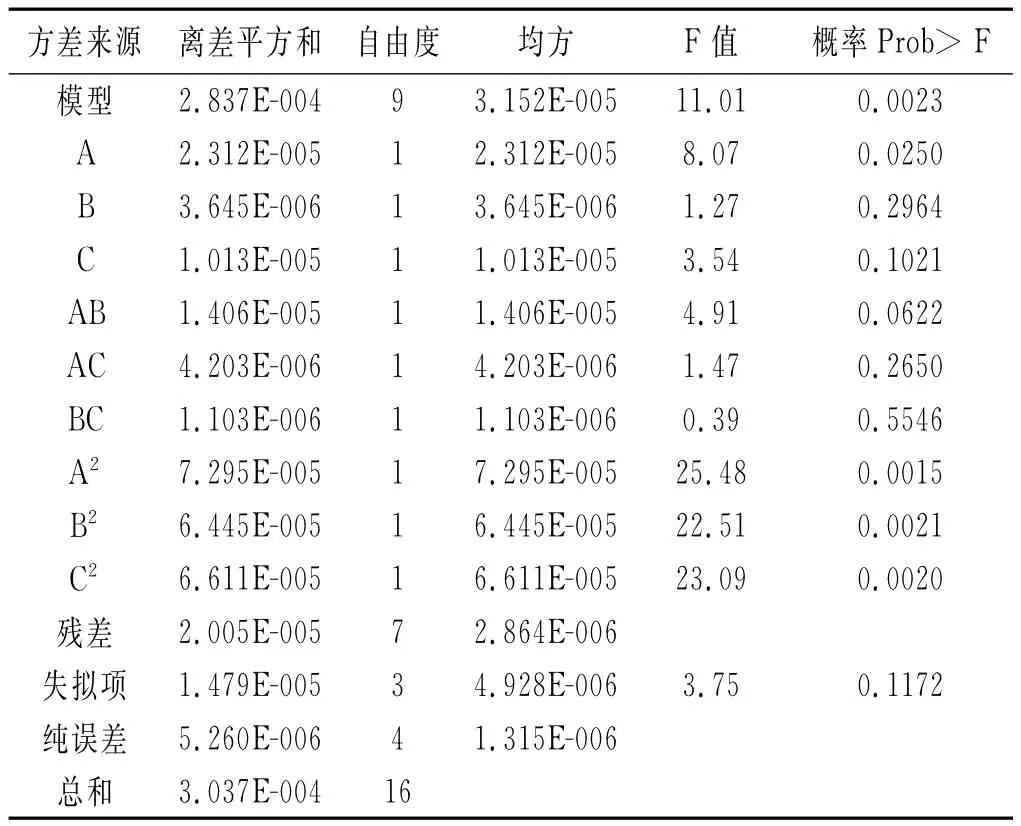

通过方差分析进一步验证回归模型及各参数的显著性。

表4 发酵兔肉酱氨基酸态氮含量回归模型方差分析结果Table 4 ANOVA for response surface quadratic model of amino acid nitrogen

由表4可知,氨基酸态氮含量的回归模型极显著(P<0.01),模型的拟合度较好。失拟项P值=0.1172>0.05,表明回归模型在被研究的回归区域不失拟,残差是由随机误差产生的。软件分析得到模型决定系数R2=0.9340,表明模型相关性良好,试验误差小。校正决定系数为0.8492,表明84.92%的试验数据的变异性可用此回归模型来解释。变异系数CV=1.64%,信噪比(Adeq Precision)=9.227>4,表明试验可靠性和精确度较高。该回归模型可用于分析响应值氨基酸态氮含量的变化。方差分析结果中,一次项A,二次项A2,B2,C2都是显著影响因子(P<0.05)。

通过软件绘制响应面曲线图和等高线图来分析各因素之间的交互作用。

图9 食盐添加量和发酵温度对兔肉酱氨基酸态氮影响的响应面和等高线图Fig.9 Reponse surface and contours of mutual-influence of salt additive amount and fermentation temperature on AN content

由图9可知,发酵时间为48 h时,食盐添加量和发酵温度对氨基酸态氮含量的交互影响效应。观察其等高线可知食盐添加量和发酵温度的交互作用显著,氨基酸态氮含量随着食盐添加量和发酵温度的增加都是先升后降,中间水平存在一个最高点。

图10 食盐添加量和发酵时间对兔肉酱氨基酸态氮影响的响应面和等高线图Fig.10 Reponse surface and contours of mutual-influence of salt additive amount and fermentation time on AN content

由图10可知,发酵温度为23℃时,食盐添加量和发酵时间对氨基酸态氮含量的影响。可以看出,食盐添加量和发酵时间交互作用显著,在试验范围内,氨基酸态氮含量随着发酵时间的延长和食盐添加量的增加呈现先升后降的趋势。

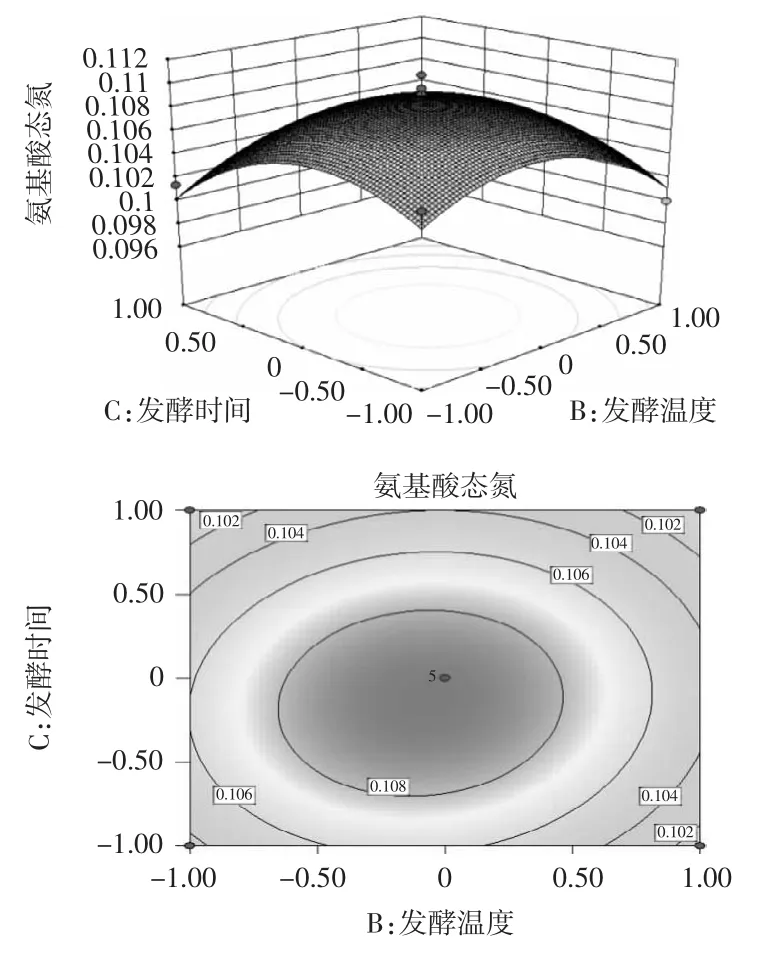

图11 发酵温度和时间对兔肉酱氨基酸态氮影响的响应面和等高线图Fig.11 Reponse surface and contours of mutual-influence of fermentation temperature and time on AN content

由图11可知,在食盐添加量为2%时,发酵温度和发酵时间对氨基酸态氮含量的交互作用。可以看出,两者交互效应显著,随着发酵时间的延长和发酵温度的增加,氨基酸态氮含量呈现先升后降的趋势。

由回归方程的三维响应面图和等高线图可以看出,响应值p H存在最小值,氨基酸态氮含量存在最大值,发酵兔肉酱优化工艺条件存在稳定点。经软件分析计算,得到p H预测值最小,氨基酸态氮预测值最大时的发酵条件:食盐添加量为1.96%,发酵温度为23.07℃,发酵时间为46.43 h。此时软件预测的p H理论值为4.96799,氨基酸态氮含量为0.109216 g/100 g。考虑到实际操作的方便,将条件调整为:食盐添加量2.0%,发酵温度23.1℃,发酵时间46.5 h[7]。

采用调整后的优化工艺条件进行兔肉酱发酵,得到的发酵产品的p H为4.97,氨基酸态氮含量为0.1102 g/100 g,兔肉酱的品质最佳。这表明模型是合理有效的,理论值和实际值之间拟合性良好。

3 结论

L21与C5的菌种配比为1∶3时,氨基酸态氮含量达到较高,而p H值较适宜,可作为混合发酵剂的最佳比例。

单因素试验结果表明:接种量对氨基酸态氮和p H的影响不显著,不作为优化因素;食盐添加量的最佳范围是1.5%~2.5%,发酵温度的最佳范围是21~25℃,发酵时间的最佳范围是48~56 h。确定食盐添加量、发酵温度和发酵时间3个因素的优化范围后,采用Box-Behnken试验设计,以发酵兔肉酱的p H值和氨基酸态氮含量为指标,利用响应面分析进行发酵条件的优化。

通过响应面分析得到最佳的工艺参数:食盐添加量2.0%,发酵温度23.1℃,发酵时间46.5 h。在此条件下发酵产品的p H为4.97,氨基酸态氮含量为0.1102 g/100 g,发酵的兔肉酱综合品质最佳。

[1]陈坚,李寅.发酵过程优化原理与实践[M].北京:化学工业出版社,2002.

[2]Larrouture C,Ardaillon V,Pépin M,et al.Ability of meat starter cultures to catabolize leucine and evaluation of the degradation products by using an HPLC method[J].Food Microbiology,2000,17(5):563-570.

[3]季宏飞,许杨,李燕萍.采用响应面法优化红曲霉固态发酵产红曲色素培养条件的研究[J].食品科技,2008(8):9-13,27.

[4]张水华.食品分析[M].北京:中国轻工业出版社,2004.

[5]谭汝成,赵思明,熊善柏.白鲍腌制过程中鱼肉与盐卤成分的变化[J].华中农业大学学报,2005,24(3):300-303.

[6]代文亮,程龙,陶文沂.响应面法在紫杉醇生产菌发酵前体优化中的应用[J].中国生物工程杂志,2007,27(11):66-72.

[7]王永霞,牛天贵.肉品混合发酵剂的筛选及应用研究[J].食品科技,2004(8):34-38.

Research on Process Conditions of Fermented Rabbit Meat Sauce

WANG Dong

(Changzhou Technical Institute of Tourism&Commerce,Changzhou 213032,China)

Use four technological parameters such as inoculum size of starter,fermentation temperature,fermentation time and salt additive amount as experimental factors based on the raw material rabbit meat.On the basis of single factor test,the reasonable factors and levels are designed,RSM is used,the product quality is evaluated according to p H and amino nitrogen,so the best fermentation process combination can be determined.

rabbit meat sauce;inoculum size of starter;fermentation temperature;fermentation time;salt additive amount;effect

TS251.61

A

10.3969/j.issn.1000-9973.2017.10.023

1000-9973(2017)10-0103-08

2017-04-17

王东(1983-),男,讲师,硕士,研究方向:旅游管理、烹饪教育教学管理、食品科学(烹饪方向)。