一种鸭肉酱制品的质量特征自动控制方法分析

2021-12-22李鑫黄志勇

李鑫,黄志勇

(1.贵州经贸职业技术学院,贵州 都匀 558000;2.四川大学,成都 610065)

酱鸭是以鸭肉为原材料,通过腌制方式生产的鸭肉酱制品。其生产过程主要包括鸭肉杀菌处理、鸭肉腌制以及鸭肉酱制品干制,其生产工艺过程直接决定了鸭肉酱制品的质量、口味以及贮存周期[1]。鸭肉酱制品的质量特征主要包括含盐量、水分含量、重量、鸭肉剪切力和游离氨基酸含量,生产工艺过程的改变会造成鸭肉酱制品质量特征的变化。鸭肉酱制品的生产工艺主要为经验型生产,易造成产品质量不稳定现象,使生产工艺过程复杂,且无法达到标准化生产的目的。生产过程中出现原材料消耗大,产品贮存周期短。鸭肉酱制品的生产过程周期长,受气候限制较大,且难以保证成品质量[2]。

本文针对鸭肉酱制品生产过程中出现的质量特征不稳定现象进行生产工艺分析优化,改善鸭肉酱制品的生产工艺条件,达到提高鸭肉酱制品质量、降低生产成本的目的。

1 鸭肉酱制品前处理过程

鸭肉酱制品生产过程中所用鸭肉通过冷冻的方式进行贮存运输,在进行鸭肉酱制品生产前进行原材料解冻,解冻过程中需要耗费较长的时间,造成鸭肉微生物感染,影响鸭肉酱制品的质量。

鸭肉酱制品所用原材料经过解冻处理后,采用臭氧杀菌的方式对鸭肉进行杀菌处理。利用臭氧进行鸭肉杀菌时,臭氧浓度对鸭肉的杀菌效果具有决定性作用,不同的环境温度影响臭氧的溶解度,从而间接影响鸭肉的杀菌效果。臭氧浓度较高时,鸭肉中的蛋白质分解氧化,导致蛋白质发生变性,影响鸭肉的品质,造成鸭肉的感官品质下降。因此,在杀菌效果相当的前提下,尽可能选用较低浓度的臭氧[3]。

本文进行鸭肉酱制品原材料杀菌处理时,在4 ℃环境温度条件下,选用浓度为5 mg/L的臭氧进行30 min的杀菌处理。处理后,鸭肉酱制品原材料中的菌落水平达到最佳,且最大限度地保留了鸭肉酱制品原材料的组织质地、感官品质和营养成分。

2 鸭肉酱制品腌制过程控制

不同的腌制方式会造成鸭肉酱制品质量特征的不同,常用的鸭肉酱制品腌制过程主要分为常压滚揉腌制法、真空滚揉腌制法和间歇真空滚揉腌制法3种[4-5]。真空腌制法腌制过程中,保证滚揉桶真空度为0.08 MPa,间歇式真空腌制法保证滚揉桶内有4 h时长处于真空环境,真空度为0.08 MPa。腌制过程中,将鸭肉酱制品原材料放入滚揉筒,加入腌制液,腌制液重量为原材料重量的1/4,采用3种不同的方法进行鸭肉酱制品的腌制,腌制过程中滚揉桶转速为3 r/min,滚揉10 min后停放1 h,腌制40 h,每隔8 h取样一次进行检测分析[6]。

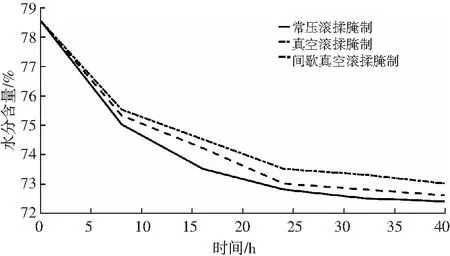

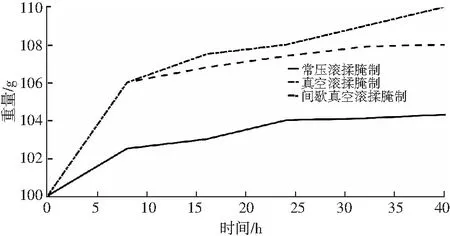

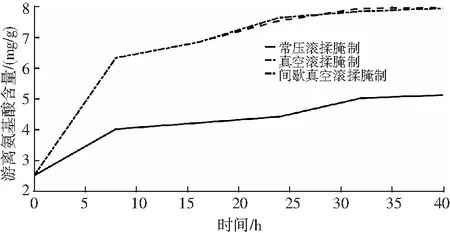

对腌制过程中的鸭肉酱制品进行取样检测,检测项目包括含盐量、水分含量、重量、鸭肉剪切力和游离氨基酸含量。含盐量的检测使用佛尔哈德法[7]。水分含量检测时,称取样品重量,并在(103±2)℃条件下进行干燥,干燥后称取100 g样品,干燥前后的重量差值即为鸭肉酱制品的水分含量。鸭肉酱制品重量检测时,称取100 g鸭肉酱制品,在室温条件下进行悬挂沥干,时间1 h,并使用滤纸去除鸭肉表面的腌制液,对其进行称重,该重量用来表示100 g鸭肉酱制品的重量[8-9]。使用茚三酮比色法进行鸭肉酱制品中游离氨基酸总量的检测。为测定鸭肉酱制品的剪切力,将鸭肉酱制品切成宽度10 mm、厚度5 mm的鸭肉条,采用HDP/VB探头进行剪切力测试,测试过程中,设置探头测试速度为1 mm/s,测试完成后速度为10 mm/s,对鸭肉条进行100%剪切,此时的剪切力用来表示鸭肉酱制品的剪切力。鸭肉酱制品含盐量测试曲线见图1,鸭肉酱制品水分含量测试曲线见图2,鸭肉酱制品重量变化曲线见图3。

图1 鸭肉酱制品含盐量测试曲线Fig.1 The testing curves of salt content in duck sauce products

图2 鸭肉酱制品水分含量测试曲线Fig.2 The testing curves of moisture content in duck sauce products

图3 鸭肉酱制品重量变化曲线Fig.3 The change curves of weight of duck sauce products

由图1和图2可知,随着鸭肉酱制品生产过程的进行,3种腌制方法中鸭肉酱制品的含盐量均升高,水分含量均下降。由于真空作用,鸭肉组织中的气体释放,腌制液与鸭肉充分接触,促进盐分的吸收,因此常压滚揉腌制法中鸭肉的含盐量明显低于其他两种腌制方法,常压滚揉腌制法中鸭肉的水分含量明显低于其他两种腌制方法。曲线数据表明,在相同的腌制时长内,真空滚揉腌制法和间歇真空滚揉腌制法生产的两种鸭肉酱制品含盐量基本相同。

由图3可知,随着鸭肉酱制品生产过程的进行,3种腌制方法中鸭肉酱制品的重量均升高。曲线数据表明,鸭肉酱制品的水分损失质量明显高于盐分增加质量,在鸭肉酱制品生产过程中,大量的腌制液进入鸭肉组织机体中,并随着分子运动进入鸭骨,在进行重量测定时,鸭骨中的腌制液无法有效地沥干,因此鸭肉酱制品的重量具有升高的趋势。真空滚揉腌制法和间歇真空滚揉腌制法生产过程中,鸭肉机体吸收更多的腌制液,因此重量相对高于常压滚揉腌制法中鸭肉酱制品的重量。

由图4可知不同方法腌制过程中鸭肉酱制品游离氨基酸的变化曲线。在腌制的初始阶段,鸭肉酱制品中的游离氨基酸含量迅速增长,随着腌制过程的进行,游离氨基酸含量增长趋势逐渐降低,常压滚揉腌制法中鸭肉的游离氨基酸含量明显低于真空滚揉腌制法和间歇真空滚揉腌制法。鸭肉酱制品的游离氨基酸一部分是鸭肉自身的水解形成,另一部分是通过腌制液吸收,在不同的腌制条件下,氨基酸的吸收能力存在不同程度的差异,因此造成鸭肉酱制品游离氨基酸含量的不同。常压滚揉腌制法中鸭肉的吸收能力低于其余两种方法腌制时鸭肉的吸收能力,因此真空滚揉腌制法和间歇真空滚揉腌制法能够有效地促进腌制液中风味物质的吸收,形成鸭肉酱制品的风味物质[10]。

图4 鸭肉酱制品游离氨基酸变化曲线Fig.4 The change curves of free amino acids of duck sauce products

由图5可知不同生产过程中鸭肉剪切力的变化曲线,随着腌制过程的进行,鸭肉的剪切力呈下降趋势,其中常压滚揉腌制法中鸭肉的剪切力下降趋势明显高于其余两种腌制方法。鸭肉中的机体组织及肉质纤维决定了鸭肉腌制品的口感,因此通过腌制的方式能够有效地提高鸭肉的口感,常压滚揉腌制法破坏了鸭肉的机体束缚膜,造成肉质的剪切力快速下降。

图5 鸭肉剪切力变化曲线Fig.5 The change curves of shear force of duck

综上所述,真空滚揉腌制法和间歇真空滚揉腌制法能够在生产过程中有效地改善鸭肉的口感,并缩短腌制时间,为鸭肉酱制品的高质量特征提供基本过程基础。同时真空滚揉腌制法能够有效地提高生产过程产量,且操作过程简便,因此,真空滚揉腌制法在鸭肉酱制品生产过程中具有较高的适用性。

3 鸭肉酱制品干制过程控制

鸭肉酱制品腌制完成后,需要对其进行干制,才能达到包装贮存技术要求的状态。鸭肉酱制品的干制过程是鸭肉内水分大量蒸发的过程,鸭肉重量大幅度降低,鸭肉酱制品的贮存性能得到提高[11]。在干制过程中,鸭肉脂肪发生进一步的氧化水解,从而形成独特的鸭肉酱制品风味物质。在鸭肉酱制品干制过程中,经过8 h的干制,鸭肉机体表面形成独特的酱色,并具有一定的稳定性;经过16 h干制,鸭肉中的亚硝酸盐使鸭肉进一步上色,鸭肉表面酱色达到稳定状态;经过32 h干制,鸭肉酱制品的水分含量基本不再下降,鸭肉机体重量也开始处于稳定状态。综上所述,对腌制完成后的鸭肉酱制品进行干制时,最佳干制时长应不超过32 h,鸭肉酱制品达到干制目的,同时表面外观质量最好,鸭肉内脂肪氧化也可达到最佳状态。

4 鸭肉酱制品检测分析

为达到鸭肉酱制品质量特征的自动控制目的,根据前文分析,确定鸭肉酱制品的最佳生产工艺参数,见表1。

表1 鸭肉酱制品最佳生产工艺参数Table 1 The optimal process parameters of duck sauce products

为验证工艺参数的可靠性,设置3组不同工艺参数进行生产实验,生产完成后,通过检测鸭肉酱制品在不同时间段的菌落总数来反映生产过程造成的鸭肉酱制品质量特征。鸭肉酱制品质量特征检测结果见表2,其中第1组使用标准工艺参数进行生产,其余3组分别调整一个生产环节中的工艺参数。

表2 鸭肉酱制品质量特征检测结果Table 2 The testing results of quality characteristics of duck sauce products

由表2可知,利用标准工艺参数生产的鸭肉酱制品,其菌落总数含量变化明显低于其他3组,不进行前处理所生产的鸭肉酱制品菌落总数增长速度最快,生产过程中未进行抽真空处理和较短干制时间所生产的鸭肉酱制品,其菌落总数的增长速度与幅度基本相同。

5 结论

在进行鸭肉酱制品生产时,利用臭氧进行原材料前处理,能够有效地减少鸭肉的初始菌落总数,在成品贮存过程中能够有效地逆转菌落总数的增加。利用真空滚揉腌制法和间歇真空滚揉腌制法进行鸭肉酱制品的生产,能够有效地提高鸭肉酱制品的质量特征向量。