秸秆热解-页岩灰催化裂解生产低焦油生物合成气

2017-10-16杨建成张光义许光文文利雄

杨建成,张光义,许光文,文利雄

(1北京化工大学化学工程学院,北京 100029;2中国科学院过程工程研究所,北京 100190)

秸秆热解-页岩灰催化裂解生产低焦油生物合成气

杨建成1,张光义2,许光文2,文利雄1

(1北京化工大学化学工程学院,北京 100029;2中国科学院过程工程研究所,北京 100190)

为从高粱秸秆生产高品质、低焦油含量生物合成气,基于其单段热解特性研究,借助两段式固定床反应器实施两段热解(热解+裂解),同时考察页岩灰对热解挥发分的催化裂解效果。结果表明:相对单段热解,两段热解强化了水蒸气与挥发分(尤其是与热解气)的交互;提高裂解温度促进焦油裂解和重整,便利了热解气的生成,同时提高合成气(H2+CO)的产率和H2/CO体积比;裂解中加入页岩灰显著促进生物焦油气化,大幅降低气体产物焦油含量:裂解温度适中(约850℃)时(450℃热解),热解气产率超过40%(质量),焦油产率低于1.0%(质量),合成气产量约186 ml·g−1、体积分数高达64%,且H2/CO比超过0.5。页岩灰便利H2的生成,主要源于其铁组分对水气变换的催化作用。

热解;裂解;高粱秸秆;合成气;页岩灰

Abstract:To obtain high-quality bio-syngas with low tar content from sorghum straw,two-stage prolysis (prolysis+cracking) was performed in a two-stage fixed bed reactor based on the research on its one-stage prolysis characteristics,and the catalytic effects of oil shale ash on cracking the volatile products from pyrolysis were investigated.The results showed that compared to the one-stage prolysis,the two-stage prolysis strengthened the correlation between water vapor with volatiles (above all pyrolysis gas).High cracking temperatures facilitated cracking and reforming of tar,resulting in generation of more gas products and also enhancements in the bio-syngas (H2+CO) yield and the H2/CO volumetric ratio.The oil shale ash significantly promoted gasification of tar.With the oil shale ash added for cracking volatiles at the moderate temperature of 850℃ (pyrolysis at 450℃),the gas yield surpassed 40%(mass) with such a low tar yield as 1.0%(mass).Meanwhile,the yield of bio-syngas reached up to 186 ml·g−1with its highest content of 64%(vol) in gas products,and the H2/CO volumetric ratio was above 0.5.The oil shale ash facilitated H2generation mainly due to its ferric component capable of catalyzing water-gas shift reaction.

Key words:pyrolysis; cracking; sorghum straw; syngas; oil shale ash

引 言

我国每年产生数亿吨农作物秸秆,目前除少部分返田外,大部分被田间焚烧,这通常带来严重的空气污染问题[1]。热解技术具有产物多元化的优点[2],针对秸秆,除能产生生物气,热解产生的半焦富含原料矿物质,可以直接回田[3]。因此,近年来,秸秆热解资源化越来越受到关注。

包括秸秆在内,生物质热解都不可避免产生生物质焦油。生物质焦油组分复杂、含水含氧量高,因而稳定性差,很难直接用作燃料[4],且降温后其易附着在管道壁面引起堵塞而影响热解系统的正常运行[5]。当前,公认的一种较为实用的秸秆资源化方法是将其热解焦油同步转化为易储存和利用的生物气。

生物质焦油制备生物气相关研究,始于对生物油热解气化的机理的认知。早期实验研究多以生物油模型化合物为对象,借助产物在线分析,反演主要成分转化过程。一般认为,由纤维素转化而来的生物油(模型化合物为左旋葡聚糖)首先脱水生成醛酮类及CO2、CO和CH4等气体,继而醛酮脱羰基脱水生成 CO2和小分子不饱和烃[6]。吕微等[7]通过实验证实了这一过程,并指出在较高温度下醛酮类和挥发糖仅部分被气化,剩余部分则同时发生醛聚、结焦。随后,众多学者直接以生物质焦油为原料,开展了气化优化条件研究。张摇怡等[8]的研究表明,生物油的热解气化分轻质组分的快速挥发和重质组分裂解气化与缩合缩聚两阶段,同时发现,随热解温度升高,合成气组分H2和CO产量增多但气体热值降低;Panigrahi等[9]也发现,高温促进生物油热解气化效率、有利于提高合成气体积分数;张鹏[10]进一步揭示,较高的反应温度便利 H2组分的产生,而气化过程中水碳比与合成气H2含量正相关。为提高气化效率、改善生物气品质,多种催化剂也被应用于生物油的裂解气化。一般说来,Ni基催化剂[11-14]和贵金属催化剂[15-16]催化活性高,但通常易失活、再生困难或成本畸高;相对而言,天然矿石类催化剂(包括白云石[17-18]、橄榄石[19]、CaO[20-21]等)因价格低廉、煅烧后即可再生,更具实用价值。

迄今,有关秸秆制备生物气的研究和实践主要集中于单段热解。考虑到单段热解存在热效率低、焦油问题严重等技术缺陷,本文拟采用两段热解(热解-裂解)技术,并借助廉价页岩灰催化裂解热解气中焦油,以最大限度地将秸秆热解产生的挥发性产物转化生成高品质、低焦油含量合成气,同时得到可返田的生物半焦[22]。所用页岩灰是油页岩炼制、燃烧发电后的废弃灰渣,其资源化同样具有显著的经济和环境效益(页岩灰催化热解生物质后半焦残留其中可减少其煅烧制备建材所需燃料,且半焦中轻金属氧化物还能降低煅烧成型温度[23-24])。

1 实验材料和方法

1.1 材料

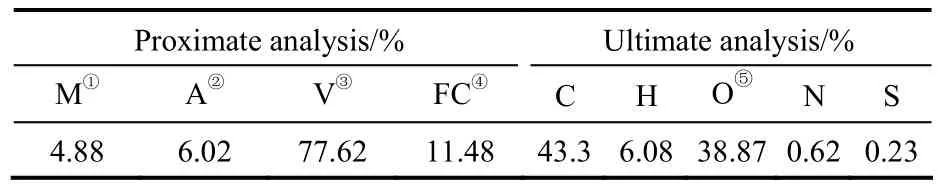

本实验中所使用的秸秆来自四川泸州老窖种植基地生产的高粱秸秆(成熟后收割)。将其粉碎后选取粒径0.5~1 mm的颗粒作为实验原料。测试前,将高粱秸秆在105℃烘箱中初步干燥12 h,确保其含水率低于10%。经初步干燥的高粱秸秆(性质见表1)的挥发分含量约为78%,固定碳仅约11%,氧含量则高达39%(质量)。

表1 高粱秸杆的工业分析及元素分析结果Table 1 Results of proximate and ultimate analyses of tested sorghum straw

热重分析结果(见图1)表明,所用高粱秸秆分别在80℃和325℃附近出现两个显著失重峰:前者为秸秆蒸发失水过程,后者为秸秆快速析出挥发分过程。在20~105℃,失重率约为4.7%,这与工业分析所得水含率(4.88%)基本一致;105~220℃区间内失重也不明显,意味着挥发分显著析出在220℃以上才发生;当温度从220℃升高至550℃时,秸秆快速失重,失重率达57.4%(325℃左右失重速率最大),即该温度区间(尤其在325℃附近)热解反应显著。尽管如此,高于 350℃时,秸秆失重速率下降幅度变小(见图1中 DTG曲线),应该是重质组分(如长纤维和木质素的分解产物)慢挥发过程;而在温度超过550℃后,TG曲线下行更为缓慢,这主要源于灰分分解及少量生物半焦与灰分反应。

裂解催化所用页岩灰为北漂油页岩公司冶炼当地油页岩后产生的灰渣,粉碎至粒径0.5~1 mm后置于马弗炉中在800℃煅烧3 h。XRF分析(结果见表2)显示,页岩灰样本主要含O、Si、Al和Fe等元素,其中Fe(通常认为主要是Fe2O3[25])含量高达7.14%(10.21%),为典型高含铁Fe页岩灰;而Ca(CaO)、Mg(MgO)含量则分别低至0.65%(0.40%)、0.91% (1.51%),在我国各种典型页岩灰中处于较低水平(据此,在后续实验中忽略其对CO2的吸收作用)。

1.2 实验装置与方法

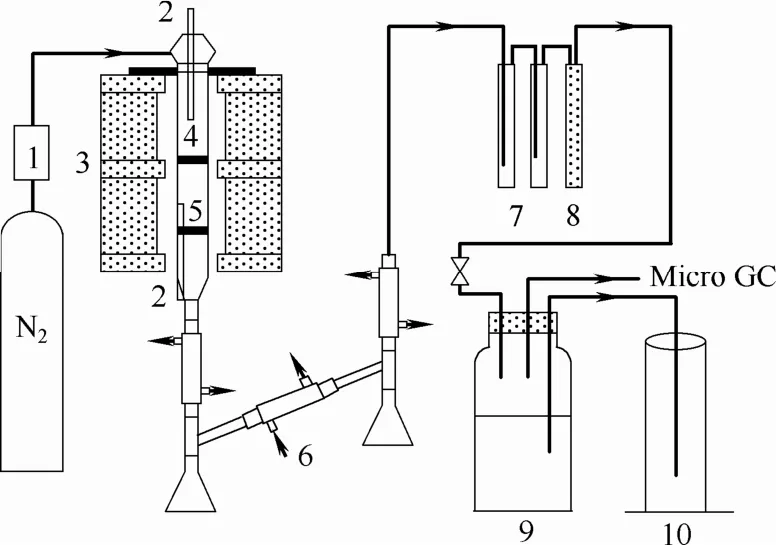

实验在如图2所示两段式固定床反应器中进行,该反应器主要由载气系统、两段独立控温电炉、两段式固定床反应器、冷凝装置、气体吸收装置和气体收集装置等部分组成。其中石英玻璃材质两段式固定床反应器分3部分——上、下反应管和进气盖板,上反应管长400 mm,内径30 mm,距下端70 mm处烧结一石英筛板,用以支撑反应物;下段反应管长850 mm,内径38 mm,距下端280 mm处烧结石英筛板。该装置可开展单段热解和两段热解(热解-裂解)实验,热解在上反应管内进行,温度由上段电炉控制;裂解在下段反应器内进行,由下段电炉控制。实验采用高纯氮气(99.999%)作为载气,流量100 ml·min−1,从反应器上盖板处引入,与热裂解气体产物一起进入气体收集装置。

实验前,先向系统通入 30 min 载气以排除内部空气。开展单段热解、热解-非催化裂解实验时,在控制柜中设置上下段反应温度(单段热解时上下段温度统一设定为热解温度,热解-非催化裂解实验时设置下段裂解温度高于上段热解温度),打开循环冷却水泵(控制在−10℃左右),待两段反应器均升高至指定的温度后,迅速打开反应器上盖并加入秸秆原料(5 g)启动热解反应,开始实验计时,同时打开排液(饱和碳酸氢钠溶液)集气装置收集气体产物,反应时间为30 min,关闭加热炉,继续通载气直到反应器温度降至室温,取出固体样本待分析。开展热解-催化裂解实验时,预先置页岩灰于下段反应器筛板上(页岩灰床层厚度0.5 cm),后续步骤同前;至于页岩灰主要组分(包括SiO2、Al2O3和Fe2O3)催化验证实验,只需将页岩灰换成研磨至粒径为0.5~1 mm的各组分即可。

图2 实验装置流程示意图Fig.2 Schematic diagram of experimental system 1—N2cylinder; 2—thermocouple; 3—electric furnace; 4—upper tube;5—lower tube; 6—condenser; 7—acetone trap; 8—dry silica gel bottle;9—gas collection bottle; 10—measuring cylinder

1.3 产物处理与分析

对所有实验,待系统降温后,使用丙酮洗涤反应器出口、冷凝管及管路中焦油,继而对所有含焦油的丙酮进行干燥脱水(40℃)及旋蒸处理(温度 25℃,真空度 −90 kPa),将剩余含有少量丙酮的焦油置于60℃烘箱中干燥,当间隔0.5 h两次称量质量接近不变(相差小于 2%)时即为最终焦油质量。气体样品采用Micro GC 3000气相色谱仪(美国,安捷伦科技有限公司)分析,色谱柱分别为5A分子筛、Plot U与Plot Q,使用TCD检测器检测。为获得水得率,使用Karl Fischer电量法醛酮所用专用溶剂洗涤反应器出口、冷凝管及管路中焦油,再与洗气瓶中液体混合,最后对混合溶液中的水的质量进行Karl Fischer滴定测定。

表2 页岩灰组分XRF分析结果Table 2 XRF analysis of oil shale ash/%(mass)

2 实验结果与讨论

2.1 秸秆单段热解气化特性

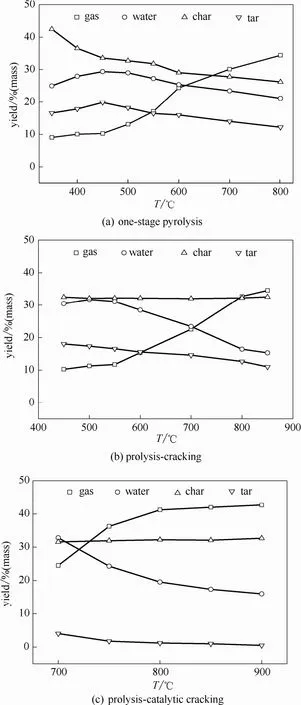

首先考察影响生物质热解最重要因素——热解温度[26-28]。图3(a)给出了秸秆在不同温度下的热解产物分布。当热解温度从稳定慢速热解起始温度350℃上升到 800℃时,生物气产率从 9.0%显著上升到 34.4%;相应地,生物质半焦产率从 42.4%下降到26.2%,这一半焦最终产率与热重分析结果基本一致。水得率随着热解温度增加先升高而后下降,峰值29.4%出现在450℃。在低温度段(不超过450℃),水得率随热解温度升高而增加,这源于热解产物发生更深程度的脱水[6],而更高的温度(高于450℃)下水得率降低,则可能因为生成的蒸气更大程度地参与了与半焦和焦油发生的水煤气反应和焦油重整。生物油产率也随热解温度升高先增加后减少,同样在 450℃出现最大值(19.8%)。高温段(高于450℃)焦油产率和水蒸气产率同步降低,这吻合焦油发生蒸气重整的事实[12,29];而更高温度下也势必发生更大程度的焦油裂解,因此焦油产率随温度升高而降低。值得注意的是,350~450℃温度区间内,生物油产率增加(从16.6%升高至19.8%),而同温度区间内生物气产率基本不变,这可能暗示,此温度段内从秸秆慢速挥发出来的有机组分主要贡献于焦油(相对气体),而350℃以前生物气主要由秸秆有机组分直接挥发生成。据此,可进一步推断,350℃之后生成的大量生物气主要由焦油(通过裂解、蒸气重整)转化而来(极少部分也可能从半焦直接挥发生成)。

图3 不同条件对秸秆热解产物分布影响Fig.3 Effect of different conditions on distribution of products from straw pyrolysis

根据焦油产率随温度变化趋势,要想获取低焦油含量的生物气,必须在足够高温度下实施秸秆单段热解。尽管如此,图 3(a)显示,热解温度即使高达800℃,生物质焦油产率[12.2%(质量)]仍高于10%(质量)。

2.2 秸秆热解-(页岩灰催化)裂解气化

2.2.1 秸秆两段热解产物分布及过程特性 如前所述,秸秆在 450℃下单段热解时挥发分析出相当完全(86%),而高于此温度挥发过程显著趋缓,故选用此温度实施第一段热解。450℃热解,不同裂解温度下的产物分布显示在图3(b)中。由图可知,随着裂解温度升高至 850℃,生物油产率逐渐下降至10%(质量)左右,同时气体产率迅速上升到约35%(质量)。由于第一段热解挥发分析出并不完全(86%),低于700℃时二段裂解的气体产率均低于相同温度单段热解时的值;然而,当二段裂解温度达到800℃时,二段裂解的气体产率[约33%(质量)]与单段热解时[约 34%(质量)]相差较小。考虑到二段裂解后的水得率明显低于单段热解时的水得率,这意味着高温二段裂解过程中更多的水蒸气参与水气变换或/和焦油重整,即水中氢和氧分别以H2和CO2/CO的形式进入气体产物。究其原因,单段热解时,由于大部分水分在 100℃以前率先从固相蒸发出去,很难与 220℃以上才显著挥发的有机组分发生作用,而两段热解时,由于挥发分与水蒸气在裂解反应器中的停留,交互概率明显增大。

同时值得注意的是,一段热解(450℃)联合800℃二段裂解的焦油产率[约12.7%(质量)]与800℃单段热解时的焦油产率[12.2%(质量)]基本相同,据此可推断水蒸气更主要地参与了与气相产物的水气变换而非焦油重整。实际上,大部分焦油生成(在350℃之后)晚于气体挥发(220~350℃),故其与水蒸气相互作用的概率较气体与焦油水蒸气相互作用的概率明显更小。两种工况下焦油产率基本一致,一方面表明800℃单段热解能有效去除450~800℃温度段内释放的焦油物质(因秸秆在高于 450℃时热解主要发生重质焦油的慢速挥发),另一方面也显示出单段热解的不足,即单段热解需要高温保证由其导致的重质焦油的有效去除。高温加热全部生物质不仅导致能量的浪费,且势必过度析出有机组分,导致半焦产量较少,尤其是高温热解极可能导致生物质灰中轻金属(如钾)挥发和营养成分(如磷酸盐)流失,既影响热解系统正常运行也降低生物半焦产物的价值。故而,两段热解技术更适用于秸秆生物质热转化利用。

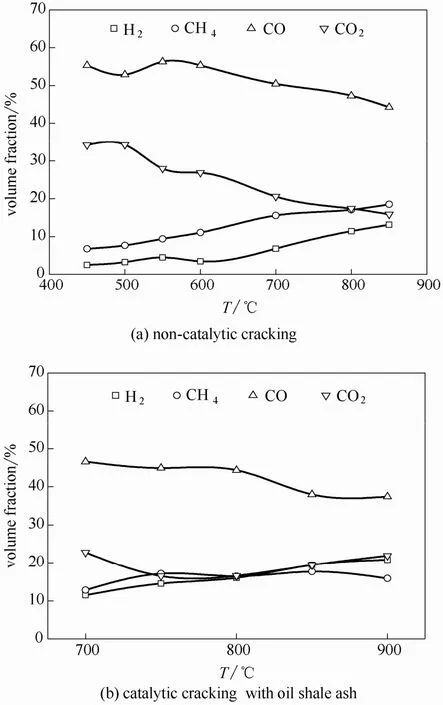

2.2.2 二段裂解温度对气体产物组成的影响 如图4(a)所示,不经高温裂解时,热解气主要气体成分依次为 CO、CO2、CH4和 H2。裂解温度低于 600℃时,随裂解温度升高,H2、CH4和CO体积分数均略微增加;相应地,CO2体积分数因这3种气体的稀释而较明显地降低(约8%);当温度高于600℃时,随裂解温度升高,H2和CH4体积分数稳步上升,而 CO 和 CO2体积分数明显下降。高温下,CH4体积分数稳步增加,可能源于富氢焦油的裂解;而 CO体积分数下降,则可主要归因于水气变换(CO + H2OCO2+ H2)显著发生;水气变换和部分焦油的裂解、重整都显著利于H2的生成,这与H2体积分数稳步上升相吻合。随温度升高,生成越来越多的 H2和 CH4,其稀释作用也导致CO体积分数一定程度地下降;而 CO2体积分数降低,一方面源于H2和CH4的稀释效果,另一方面其在高温下可与生物质焦油的干式重整[30]而被部分消耗。

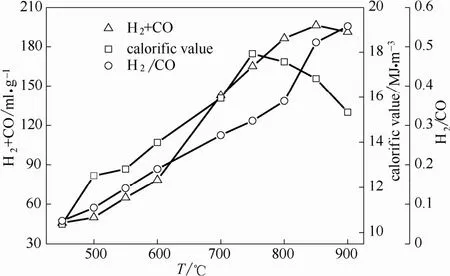

图5显示了第二段裂解温度对气体热值、合成气(H2+CO)产率及H2/CO体积比的影响。因高热值CH4的体积分数随二段裂解温度的升高显著增加——从裂解温度450℃时的约7%增加到850℃时的 18%左右,故生物气热值得以明显提高(450℃时 10.47 MJ·m−3,850℃时达 19.14 MJ·m−3)。合成气有效成分H2和CO的总产率也随着裂解温度增加而迅速增加,即从 41 ml·g−1增加到 170 ml·g−1。值得指出的是,随裂解温度升高,H2体积分数增大而CO体积分数降低,这导致生物气中氢碳(H2/CO)体积比逐渐提高,在850℃时达到0.39。增加的CH4体积分数、合成气产量及H2/CO比都意味着生物气品质的提高,有利于其后续利用。

图4 热裂解温度对热解气组成的影响Fig.4 Effect of cracking temperature on gas composition

图5 热裂解温度对合成气产率、H2/CO体积比及气体热值的影响Fig.5 Effect of cracking temperature on yield of syngas,H2/CO volumetric ratio and gas calorific value

2.3 页岩灰催化裂解秸秆挥发分

为提高生物焦油脱除效果、显著降低生物气中焦油含量,并进一步改善生物气品质,以下借助页岩灰催化裂解秸秆热解挥发分。

2.3.1 页岩灰对生物质焦油催化裂解效果 考虑到高温对焦油裂解的必要性,催化裂解温度确定为700~900℃。图3(c)显示了不同温度页岩灰催化二段裂解的产物分布。可以看出,随第二段裂解温度升高,生物油收率明显下降——高于 800℃后其值低至1.0%(质量)左右,这与Chen等[31]以生物质半焦(稻杆、玉米秸秆、木屑)催化裂解焦油的效果基本相当。不同的是,半焦催化通常要求高达1000℃的温度,这实际上展示了页岩灰具有更高效的催化作用。相应地,随第二段裂解温度升高,气体产率逐渐增加,至800℃后超过40.0%(质量)。相比非催化裂解,在相同条件下页岩灰的出现一定程度有利于气体产量的提高,同时焦油脱除效果显著。

2.3.2 页岩灰对生物气品质的影响 图4(b)表明,裂解时出现页岩灰时,随着灰床层温度的升高,H2体积分数稳定增加——即从 700℃时的 11.5%升高至 850℃时的 19.5%,较相同温度下无页岩灰时的H2体积分数(700℃时为 6.8%,850℃时也仅为13.1%)大幅增加。这再次表明页岩灰尤其在高温下对焦油的裂解和重整(主要生成H2以及CO)的催化作用。与无页岩灰催化裂解时一致,CO体积分数随裂解温度升高整体呈下降趋势;但不同的是,页岩灰存在时,CO体积分数在800~850℃时下降更为明显,幅度达 7%(相同温度区间内无页岩灰催化裂解时下降幅度约4%)。CH4体积分数在750℃之前随温度升高呈上升趋势,但在更高温度下,可能受热力学制约和分解加剧影响,CH4体积分数趋平甚至下降(850℃之后)。CH4体积分数在750~850℃温度区间内保持稳定(约17%),说明该温度段甲烷化反应(CO + 3H2CH4+ H2O)并不显著,进而可推断,甲烷化不是 CO体积分数大幅减少的原因。与无页岩灰时一致,在 800℃以前,CO2体积分数随着裂解温度升高呈下降趋势;但页岩灰出现时,CO2体积分数随裂解温度升高而增加,与无页岩灰时正好相反。高温段 CO和CO2体积分数存在相反的趋势以及H2体积分数随温度升高的持续增加,极可能表明页岩灰显著强化了水气变换。

图6显示,热解气体热值随着催化裂解温度的升高呈现先增加后显著下降的趋势。750℃时获得的气体热值最高,达18.0 MJ·m−3,略高于张郑磊等[32]在锅炉灰渣催化下玉米秸秆裂解得到的气体最高热值(17.1 MJ·m−3)。更高裂解温度下气体热值显著降低,从气体体积分数看,这主要源于CO(750~850℃)和高热值CH4(850~900℃)气体体积的减少。图6还显示,合成气(H2+CO)产率随着裂解温度的升高逐渐增加,850℃时达到峰值 186.4 ml·g−1,占气体总产率的 64%;但在更高温度下略有下降。同样地,可能因高温强化页岩灰的催化作用,合成气H2/CO比随热解温度升高逐渐增加,在850℃之后超过0.50。

图6 页岩灰裂解温度对合成气产率、H2/CO及气体热值的影响Fig.6 Effect of cracking temperature of oil shale ash on yield of syngas,H2/CO volumetric ratio and calorific value of gas product

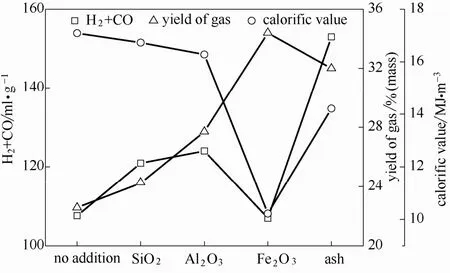

2.3.3 页岩灰主要组分的作用 图7显示了第二段裂解温度固定在 750℃时页岩灰及其主要组分(SiO2,Al2O3,Fe2O3)存在时所得气体产物组成。可以看出,相同裂解温度下,Fe2O3对H2的生成促进最为明显,同时CO2产率迅速增加而CO产率显著降低;而SiO2和Al2O3组分对各气体产率的影响不大。相对Fe2O3,页岩灰也促进了H2和CO2的生成,但对H2生成催化作用要弱。据此可推测,页岩灰的催化作用主要来自于Fe2O3组分。

图7 不同添加物对气体产物分布影响Fig.7 Effect of different addition on gas product distribution

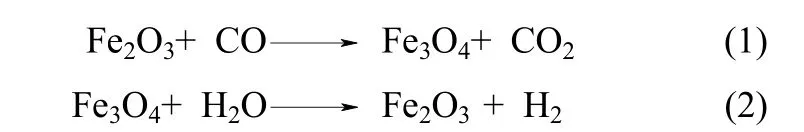

为证实以上推测,对Fe2O3催化秸秆生物油裂解后的固体残渣进行XRD分析。结果(图8)显示,Fe2O3催化秸秆生物油裂解后磁铁矿 Fe3O4的特征峰显著,表明Fe2O3在裂解焦油过程中部分被还原,可能发生如下反应[19]

图8 Fe2O3催化反应前后固体样本XRD谱图Fig.8 XRD patterns of solid samples before and aftercatalytic reaction by Fe2O3

不同于Fe2O3催化裂解存在时CO产率减少,页岩灰催化时CO产率变化不大。这可能是因为,焦油裂解过程中产生活性焦[7],而活性焦在高温下能夺取页岩灰中轻金属氧化物(K2O、Na2O等)中的氧而生成部分CO[33]。

图9显示了各催化剂对750℃所得裂解气收率及品质的影响。因页岩灰能高效催化焦油裂解及重整,其存在时合成气(H2+CO)产率最高,达 153 ml·g−1,较无催化剂时(105 ml·g−1)提高达 60%,且H2/CO也从0.23提高至0.33。除Fe2O3外,总气体产率和合成气产率依次为:无催化剂< SiO2<Al2O3<页岩灰。正是由于 Fe2O3能显著促进水气变换,Fe2O3催化裂解时总气体产率最高但合成气(H2+CO)产率最低。就气体热值而言,无催化剂时最高,为 17.09 MJ·m−3;Fe2O3出现时,因其显著促进CO向CO2转化,故热解气热值最低,仅为10.22 MJ·m−3;因页岩灰仅含有限量的 Fe2O3,故其作为催化剂时,裂解所得气体热值(14.2 MJ·m−3)介于二者之间,同时也明显低于惰性组分(SiO2和Al2O3)存在时的气体热值(16~17 MJ·m−3)。

图9 不同添加物对合成气产率及气体热值影响Fig.9 Effect of different addition on yield of syngas and gas calorific value

3 结 论

(1)单段热解高粱秸秆,450℃时焦油产率最高,继续升高温度导致更多焦油裂解为生物气。秸秆在 350~450℃慢速挥发的有机组分主要贡献于焦油产物;对生物气,350℃以前主要由秸秆有机组分直接挥发贡献,之后主要来自于焦油裂解,焦油裂解是生物气最主要来源。

(2)高温二段裂解促进焦油裂解/重整尤其是水气变换,导致生物气产率和CH4含量增加,同时提高合成气(H2+CO)产率及H2/CO体积比;但不借助催化介质,两段热裂解在脱除热解气中的焦油效果方面并不比单段热解有效。

(3)页岩灰显示出对秸秆生物油裂解气化的显著催化作用,其出现在 850℃二段裂解(一段450℃热解)时,生物油产率低至 1.0%(质量)以下,热解气产率超过40%(质量),热解气中合成气(H2+CO)体积分数达64%,H2/CO体积比高于0.5。

(4)页岩灰催化水气变换的有效组分是Fe2O3,其存在导致热解气体中CO含量明显减少而H2产率显著增加。

[1]LIU Z,WANG D,NING T,et al.Sustainability assessment of straw utilization circulation modes based on the emergetic ecological footprint[J].Ecological Indicators,2017,75: 1-7.

[2]冯伟,张利群,庞中伟,等.中国秸秆废弃焚烧与资源化利用的经济与环境分析[J].中国农学通报,2011,(6): 350-354.FENG W,ZHANG L Q,PANG Z W,et al.The economic and environmental analysis of crop residues burning and reutilization in China [J].Chinese Agricultural Science Bulletin,2011,(6): 350-354.

[3]FENG W,ZHANG L Q,HE L J,et al.A mode research of straw recycling based on circular agriculture theory [J].AgriculturalScience & Technology-Hunan,2011,12(12): 1921-1924.

[4]吴创之,马隆龙.生物质能现化化利用技术[M].北京: 化学工业出版社,2003: 197-201.WU C Z,MA L L.Modern Utilization Technology of Biomass Energy[M].Beijing: Chemical Industry Process,2003: 197-201.

[5]AHRENFELDT J,EGSGAARD H,STELTE W,et al.The influence of partial oxidation mechanisms on tar destruction in two stage biomass gasification[J].Fuel,2013,112: 662-680.

[6]武景丽,汪丛伟,阴秀丽,等.基于 TG-FTIR 的生物油重质组分热解特性研究[J].太阳能学报,2010,31(1): 113-117.WU J L,WANG C W,YIN X L,et al.Study on pyrolysis of heavy by using TG-FTIR fractions of bio-oil[J].Acta Energiae Solaris Sinica,2010,31(1): 113-117.

[7]吕微,张琦,王铁军,等.生物油重质组分模型物热解行为及其动力学研究[J].燃料化学学报,2013,(2): 198-206.LÜ W,ZHANG Q,WANG T J,et al.Thermal degradation behaviors and pyrolysis kinetics of model compounds of bio-oil heavy fractions[J].Journal of Fuel Chemistry and Technology,2013,(2):198-206.

[8]张摇怡,陈登宇,张摇栋,等.生物油 TG-FTIR 分析与热解气化特性研究[J].燃料化学学报,2012,(10): 1194-1199.ZHANG Y Y,CHEN D Y,ZHANG Y D,et al.TG-FTIR analysis of bio-oil and its pyrolysis/gasification property[J].Journal of Fuel Chemistry and Technology,2012,(10): 1194-1199.

[9]PANIGRAHI S,CHAUDHARI S T,BAKHSHI N N,et al.Production of synthesis gas/high-Btu gaseous fuel from pyrolysis of biomass-derived oil[J].Energy & Fuels,2002,16(6): 1392-1397.

[10]张鹏.生物油模型物催化气化制备氢气的研究[D].合肥: 安徽理工大学,2012.ZHANG P.Hydrogen preparation from catalytic gasification of bio-oil model compound[D].Hefei: Anhui University of Science and Technology,2012.

[11]吴层,颜涌捷,张素平,等.生物质快速裂解油水蒸气催化重整制氢的研究[J].太阳能学报,2008,29(9) : 1144-1148.WU C,YAN Y J,ZHANG S P,et al.Study on hydrogen productionviacatalytic steam reforming of fast pyrolysis bio-oil[J].Acta Energiae Solaris Sinica,2008,29(9) : 1144-1148.

[12]ZHENG J L,ZHU M Q,WEN J L,et al.Gasification of bio-oil:effects of equivalence ratio and gasifying agents on product distribution and gasification efficiency[J].Bioresource Technology,2016,211: 164-172.

[13]MEDRANO J A,OLIVA M,RUIZ J,et al.Hydrogen from aqueous fraction of biomass pyrolysis liquids by catalytic steam reforming in fluidized bed[J].Energy,2011,36(4): 2215-2224.

[14]DAVIDIAN T,GUILHAUME N,IOJOIU E,et al.Hydrogen production from crude pyrolysis oil by a sequential catalytic process[J].Applied Catalysis B: Environmental,2007,73(1):116-127.

[15]YUNG M M,JABLONSKI W S,MAGRINI-BAIR K A.Review of catalytic conditioning of biomass-derived syngas[J].Energy & Fuels,2009,23(4): 1874-1887.

[16]李顺清,雷廷宙,朱金陵,等.Ru-Cu-Ni-CeO2/ HZSM-5 催化剂裂解秸秆气化焦油性能研究[J].河南科学,2012,30(9): 1251-1255.LI S Q,LEI T J,ZHU J L,et al.Cracking of tar from straw gasification over Ru-Cu-Ni-CeO2/HZSM-5 catalysts[J].Henan Science,2012,30(9): 1251-1255.

[17]WU C,HUANG Q,SUI M,et al.Hydrogen productionviacatalytic steam reforming of fast pyrolysis bio-oil in a two-stage fixed bed reactor system[J].Fuel Processing Technology,2008,89(12):1306-1316.

[18]贾立.生物质热解气白云石催化重整的实验研究[D].武汉: 华中科技大学,2007.JIA L.An experimental research on reforming pyrolyzation gas with dolomite[D].Wuhan: Huazhong University of Science and Technology,2007.

[19]周丛丛.生物质焦油水蒸气重整橄榄石载铁催化剂的研究[D].大连: 大连理工大学,2013.ZHOU C C.Effect of Fe2O3/olivine on the catalytic steam reforming of bio-oil[D].Dalian: Dalian University of Technology,2013.

[20]米铁,吴正舜,余新明,等.CaO 催化裂解生物质气化焦油实验研究[J].太阳能学报,2011,32(5): 724-729.MI T,WU Z S,YU X M,et al.The experimental study on biomass tar-cracking by CaO catalyst[J].Acta Energiae Solaris Sinica,2011,32(5): 724-729.

[21]吕俊复,岳光溪.氧化钙条件下焦油主要组分的催化裂解[J].清华大学学报(自然科学版),1997,37(2): 6-10.LÜ J F,YUE G X.Catalytic cracking reactions of tar components over CaO[J].Journal of Tsinghua University (Science and Technology),1997,37(2): 6-10.

[22]吴娟,陈海军,朱跃钊,等.基于回收理念的生物质燃气焦油脱除研究进展[J].化工进展,2013,32(9): 2099-2105.WU J,CHEN H J,ZHU Y Z,et al.Biomass producer gas tar removal technology based on recovery idea[J].Chemical Industry and Engineering Progress,2013,32(9): 2099-2105.

[23]裴闯,张光义,李文秀,等.高掺量油页岩灰制备烧结砖实验研究[J].新型建筑材料,2016,(8): 106-114.PEI C,ZHANG G Y,LI W X,et al.Experimental research on sintered brick preparation from oil shale ash with high blend dosage[J].New Building Materials,2016,(8): 106-114.

[24]MAI U,SOMELAR P,RAADO L M,et al.Oil shale ash based backfilling concrete – strength development,mineral transformations and leachability[J].Construction & Building Materials,2016,102:620-630.

[25]LAI D,CHEN Z,LIN L,et al.Secondary cracking and upgrading of shale oil from pyrolyzing oil shale over shale ash[J].Energy & Fuels,2015,29(4): 2219-2226.

[26]惠世恩,梁凌,刘长春,等.升温速率、气氛与粒径对玉米秸秆热解特性的影响[J].热力发电,2014,(5): 59-64.HUI S E,LIANG L,LIU C C,et al.Effects of heating rate,atmosphere and particle size on corn stalk's pyrolysis characteristics[J].Thermal Power Eneration,2014,(5): 59-64.

[27]GARCIA-PEREZ M,WANG X S,SHEN J,et al.Fast pyrolysis of oil mallee woody biomass: effect of temperature on the yield and quality of pyrolysis products[J].Industrial & Engineering Chemistry Research,2008,47(6): 1846-1854.

[28]NIU Y,TAN H,LIU Y,et al.The effect of particle size and heating rate on pyrolysis of waste capsicum stalks biomass[J].Energy Sources,Part A: Recovery,Utilization,and Environmental Effects,2013,35(17): 1663-1669.

[29]江程程,肖波,胡智泉,等.不同气氛下生物质焦油气化制备合成气[J].安徽农业科学,2011,39(24): 14775-14777.JIANG C C,HU B,HU Z Q,et al.Gasification of tar from biomasspyrolysis for syngas under different atmospheres[J].Journal of Anhui Agricultural Sciences,2011,39(24): 14775-14777.

[30]常风民,王启宝,贾晋炜,等.城市污泥两段式催化热解制合成气研究[J].中国环境科学,2015,35(3): 804-810.CHANG F M,WANG Q B,JIA J W,et al.Two-stage catalytic pyrolysis of sewage sludge for syngas production[J].China Environmental Science,2015,35(3): 804-810.

[31]CHEN Y,LUO Y,WU W,et al.Experimental investigation on tar formation and destruction in a lab-scale two-stage reactor[J].Energy& Fuels,2009,23(9): 4659-4667.

[32]张郑磊,柳丹,王晋权.不同催化剂下玉米秸秆热解产物特性研究[J].锅炉技术,2008,(6): 75-78.ZHANG Z L,LIU D,WANG J Q.Research about the pyrolysis products characteristics of corn stalk with different catalysts[J].Boiler Technology,2008,(6): 75-78.

[33]BACKMAN R,SKRIFVARS B J,HUPA M,et al.Flue gas and dust chemistry in recovery boilers with high levels of chlorine and potassium [J].Journal of Pulp & Paper Science,1996,22: J119-J126.

Bio-syngas production with low tar content from sorghum straw by pyrolysis and catalytic cracking with oil shale ash

YANG Jiancheng1,ZHANG Guangyi2,XU Guangwen2,WEN Lixiong1

(1College of Chemical Engineering,Beijing University of Chemical Technology,Beijing100029,China;2Institute of Process Engineering,Chinese Academy of Sciences,Beijing100190,China)

X 789

A

0438—1157(2017)10—3779—09

10.11949/j.issn.0438-1157.20170370

2017-04-10收到初稿,2017-06-21收到修改稿。

联系人:张光义。

杨建成(1991—),男,硕士,工程师。

国家重点基础研究发展计划项目(2014CB744305)。

Received date:2017-04-10.

Corresponding author:ZHANG Guangyi,associate professor,gyzhang@ipe.ac.cn

Foundation item:supported by the National Basic Research Program of China (2014CB744305).