煤基液体油分离技术研究进展

2017-10-16易兰李文英冯杰秦育红骆仲泱

易兰,李文英,冯杰,秦育红,骆仲泱

(1浙江大学能源工程学院,浙江 杭州 310007;2太原理工大学煤科学与技术重点实验室,山西 太原 030024)

煤基液体油分离技术研究进展

易兰1,2,李文英1,2,冯杰2,秦育红2,骆仲泱1

(1浙江大学能源工程学院,浙江 杭州 310007;2太原理工大学煤科学与技术重点实验室,山西 太原 030024)

为了推动煤基液体油分离技术的发展,实现油品中各组分利用价值的最大化,论述了煤基液体油的分离方法。煤基液体油的分离研究主要分为两个方向:某一特定组分的分离和族组分的分离。某一特定组分的分离包括酚类化合物、杂环化合物和芳烃的分离,采用的方法主要有碱洗法、溶剂萃取、沉淀法、络合法、液相色谱法、液膜萃取、超临界萃取、低共熔法和离子液体萃取。族组分分离方法主要有溶剂萃取、超临界萃取、柱色谱法和高效液相色谱法。每种分离方法各有优缺点。按分离剂和分离目标物之间的作用机制可归结为4种分离原理:发生化学反应生成第3种物质、改变溶解度、利用吸附能力的差异和形成氢键及共轭作用。最后,针对煤基液体油分离中存在的问题,提出了研究方向与建议。

煤基液体油;溶剂萃取;超临界流体;离子液体;低共熔溶剂;分离

Abstract:To promote the development of coal-based liquid oil separation technology and maximize the utilization value of each component,the coal-based liquid oil separation methods were analyzed.Coal-based liquid oil separation can be divided into two directions: the separation of a particular component and the separation of group composition.The particular component includes phenols,heterocyclic compounds,and aromatics.The main methods to separate the particular component comprise caustic washing,solvent extraction,precipitation,complexation,liquid chromatography,liquid membrane extraction,supercritical fluid extraction,deep eutectic solvent extraction,and ionic liquid extraction.While the main methods for the separation of group composition are solvent extraction,supercritical extraction,column chromatography and high performance liquid chromatography.Each method has its advantages and disadvantages.These methods are roughly divided into four categories based on the separation mechanism between separation agent and target product: the third substance produced by chemical reaction,changing the solubility,taking advantage of the difference of adsorption capacity,forming the hydrogen bond and conjugation effect.At last,the improved proposals and prospects are suggested.

Key words:coal-based liquid oil; solvent extraction; supercritical fluid; ionic liquids; deep eutectic solvent;separation

引 言

2016年我国原油对外依存度升至65.4%。过高的原油对外依存度直接影响到我国的能源战略安全,也关系到国家的社会经济发展,迫切需要大力发展煤制油技术。煤制油技术的两大产物即煤液化油和煤焦油,统称为煤基液体油。煤基液体油的成分复杂,主要包含酚类化合物、含氮/硫杂环化合物、芳烃和脂肪烃,各组分含量随煤种和操作条件的变化而异。

煤基液体油中酚类化合物是特殊的高附加值组分,其应用范围广泛,如典型酚类化合物中的苯酚可用于酚醛树脂、己内酰胺及双酚A等的合成;邻甲酚用于激素型除莠剂、植物保护剂及防腐剂的合成;间甲酚用于塑料保护剂、润滑剂的添加剂;对甲酚用于塑料、橡胶的防老剂及食品工业的防腐剂原料等[1]。但煤基液体油中酚的存在,不仅影响油品加工时的安定性,还会产生大量含酚废水,造成环境污染。煤焦油是含氮、含硫化合物的主要来源,如吲哚、咔唑、吡啶、喹啉、噻吩、硫芴、苯并噻吩、硫醇等,这些物质在煤焦油作为燃料型资源利用时会产生环境污染,却是医药、香料、染料和塑料等行业的宝贵原料。芳烃作为一种重要的化工原料,国内市场供不应求,现有芳烃化合物的制备主要依赖石油化工。煤基液体油中也含有大量芳烃,若将其分离提取出来,不仅减少了石油资源制备芳烃时的消耗,也提高了煤基液体油的经济性。

实现煤基液体油的有效分离,具有重要的经济价值和现实意义。本文针对煤基液体油中酚类化合物、杂环化合物、芳烃以及煤基液体族组分的分离进行了综述。

1 煤基液体油典型生产工艺及油品组成性质

1.1 典型煤热解工艺及煤焦油组成性质

煤热解研究始于 19世纪,当时主要用来制取灯油和蜡。至20世纪70年代,煤热解生产低温煤焦油受到国内外学者的广泛关注,并开发出多种典型煤热解工艺,主要有前西德LR、美国Toscoal、前苏联ETCH、中国DG和回转炉(MRF)等工艺。这些工艺热解温度大致为 420~800℃,原料煤适应范围较宽,包括褐煤、非黏结性煤、弱黏结性煤等[2],得到的煤焦油性质见表1。由表可知,除ETCH工艺的焦油产率高于10%,LR和MRF工艺的焦油产率均小于 10%;密度 1.0~1.1 g·cm−1,碳含量80.3%~85.4%,氢含量7.0%~9.3%,氧含量8.3%~10.3%。同时,按照360℃切割馏分,低于360℃的焦油成分约占 45.0%。酚类化合物含量 15.0%~25.0%,中性油含量 48.0%~66.0%,碱性油含量2.6%左右[3]。

1.2 典型煤直接液化工艺及煤液化油组成性质

表1 煤焦油性质Table 1 Property of coal tar

表2 SRC 工艺和H-Coal工艺煤液化油性质Table 2 Properties of coal liquefaction oil from SRC technology and H-Coal technology

典型煤直接液化工艺主要有美国 SRC溶剂精炼煤工艺、美国H-Coal氢煤法工艺、日本NEDOL工艺、改进的CTSL工艺、HTI工艺[5-6]及中国神华煤制油工艺[7]。这些工艺采用各自催化剂,液化加氢温度为371~465℃,压力14~20 MPa,得到的煤直接液化油性质见表2~表5。由表可知,不同煤直接液化工艺的油密度为0.72~0.97 g·cm−3,碳含量 82.42%~89.54%,氢含量波动范围较大,在5.7%~14.36%之间变化,氧含量比煤焦油小,为0.65%~4.34%。SRC工艺煤液化粗油的初馏点高于510℃;H-Coal工艺液化粗油的初馏点为 250℃,70%(体积分数)馏分的温度高于517℃。NEDOL工艺轻油和重油的初馏点在 51~255℃,终馏温度在190~380℃。HTI工艺不同馏分段的正构烷烃含量在18.6%~30.9%,环烷烃较正构烷烃含量多,在24.7%~55.5%,芳烃含量波动很大,在 2.7%~48.1%,烯烃含量均不超过8.1%。中国神华煤制油工艺 180~220℃馏分段中含量最多的为苯及其衍生物,达31.50%,酚类和环烷烃含量相对较多,分别为28.34%和17.61%。

表3 NEDOL工艺煤液化油的性质Table 3 Property of coal liquefaction oil from NEDOL technology

表4 HTI工艺常压蒸馏塔顶液化油性质Table 4 Property of overhead coal liquefaction oil of atmospheric column from HTI technology

表5 中国神华DCL工艺煤液化油性质Table 5 Property of coal liquefaction oil from DCL technology of China Shenhua

2 煤基液体油各组分的分离

2.1 酚类化合物的分离

不论是煤焦油还是煤直接液化油油品中,酚类化合物均占较高比例。分离酚类化合物的方法主要有碱洗法、溶剂萃取、沉淀法、络合法、离子液体萃取和低共熔法,最近也有采用金属有机骨架化合物吸附分离酚类化合物的研究。

碱洗法由于操作简单、萃取效率高、易于实现等特点,是目前唯一工业化的酚类化合物分离方法。其原理如式(1)和式(2)所示,油中酚类化合物与强碱反应生成溶于水的酚钠盐,收集水相,加酸性溶液还原出分子态的酚。研究中通常先将油品蒸馏切割成不同的馏分段[8-9],再用氢氧化钠针对性抽提各馏分段中的酚类化合物,收率均在85%以上。但是强碱、强酸的使用对设备腐蚀严重,生成了大量含酚废水,且碱性环境下酚类化合物易氧化,造成大量损失。此外,碳酸钠[10]和硫氢化钠[1]也曾被用于油品中酚类化合物的抽提,分离原理和氢氧化钠碱洗类似。但是碳酸钠抽提时压力高达 0.5~1.5 MPa,对设备要求严格;硫氢化钠抽提会产生有毒的硫化氢,很大程度上限制了其应用。

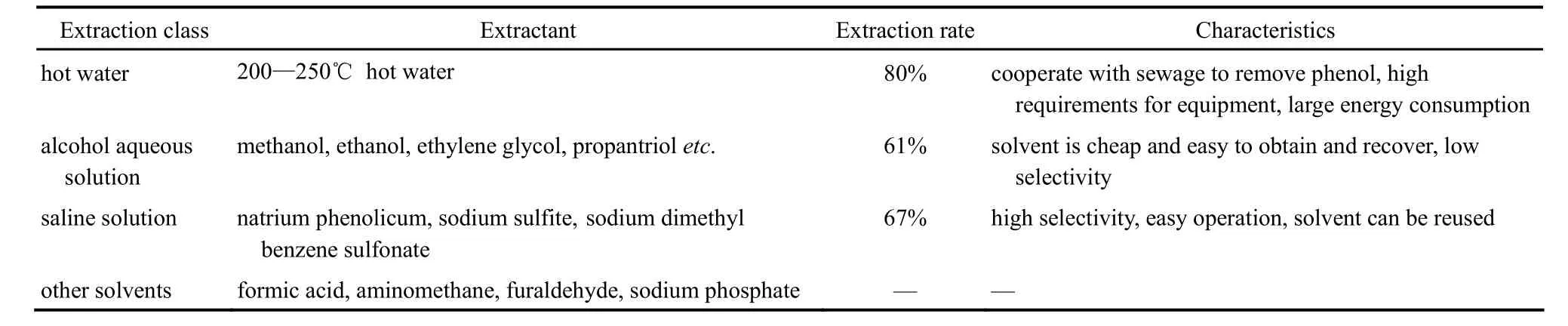

表6 溶剂萃取法分类Table 6 Classification of solvent extraction

溶剂萃取也是目前使用较多的方法,常见的萃取溶剂见表6[11-13],萃取时无论是针对油品窄馏分[14]或轻质油[15]中的酚,还是模拟油[16]中的酚,中性油夹带问题普遍存在。为了缓解这一问题,岳辉等[17]尝试采用双溶剂萃取酚类化合物,然而这些萃取剂均是水溶液或过热水,随之而来的酚水分离也是一大难题,因为酚类化合物和水之间容易形成氢键,很难从酚-萃取剂体系中回收酚。

葛宜掌等[18]首先提出采用沉淀法回收油品和含酚废水中的粗酚。分离原理见式(3)和式(4),酚类化合物与某些特定金属离子反应生成难溶化合物,再用酸性物质溶解难溶物释放出酚类化合物。该方法有效避免了碱洗法中酚类化合物在碱性条件下易氧化的问题,提高了酚类化合物回收率。Ge等[19]以钡离子为沉淀剂从煤焦油馏分油中分离酚类化合物,取得了 89.7%的酚回收率。Wang等[20]尝试采用钙离子沉淀回收油品中的酚类化合物,也获得了理想结果。赵欣等[21]研究了镁离子与酚类化合物形成不溶物的过程,主要是为了考察镁离子沉淀分离酚类化合物的可行性,取得了34.97%的乙基苯酚回收率。这种方法虽然工艺简单,但面临着寻找优质沉淀剂的困难。

络合法是一种基于可逆络合反应进行极性有机物萃取分离的方法,主要是利用基于极性溶质的Lewis酸或碱性官能团与萃取剂的Lewis碱或酸性官能团的相互作用实现分离[22]。酚类化合物既是酸也是碱,可利用酚与Lewis碱/酸形成络合物来进行酚类化合物的分离。分离原理见式(5)和式(6),首先酚类化合物和络合剂之间通过氢键或共轭效应等形成络合物,再用反萃取剂溶解络合物释放出酚类化合物。该技术此前主要用于高浓度含酚工业废水的处理,不过也有研究曾采用三氯化铝、六亚甲基四胺和尿素等为络合剂分离油品中的酚类化合物[23-24]。络合反应时三氯化铝中的铝原子和酚羟基中的氧原子之间可形成新的化学键[23],反萃取时较难从三氯化铝-酚络合物中释放出酚;六亚甲基四胺中的氮原子和酚羟基中的氢原子之间形成氢键,作用力相对温和,既能通过络合反应从油品中分离出酚,又能利用反萃取实验释放出酚。尿素中的羰基和酚的苯环能产生共轭效应[24],两者也可通过氢键作用形成络合物,分离并溶解络合物可释放出酚。同时在络合反应中加入一定质量分数的固体酸脱色剂,能有效吸附油品中的碱性含氮化合物,可促进酚类化合物的分离[25]。络合法有高的选择性,且络合剂易再生,但针对油品中酚类化合物的分离缺乏足够的理论和实验数据支撑,发展尚不够完善。

低共熔溶剂(DESs)是由氢键供体(或盐)和氢键受体结合形成的一种低共熔物。DESs无显著蒸气压,对热稳定性强,毒性低、价格低、生物降解性好[26-27]。采用DESs的分离方法称为低共熔法,该方法是绿色化工分离的新方向。2012年Wu等[28]首先提出酚类化合物作为氢键供体与季铵盐形成DESs分离油品中酚类化合物的想法,工艺流程如图1所示。首先将一定量的氯化胆碱(ChCl)加入模拟油,酚与ChCl形成DESs,利用DESs与油相不互溶分离出油品中的酚;再用乙醚对DESs进行反萃取,酚进入乙醚中,重结晶回收ChCl,蒸馏酚和乙醚混合物得到酚。目前用于油品中酚类化合物分离的氢键受体(或盐)有季铵盐[29]、酰胺及其同系物[30]、咪唑及其同系物[31]、胆碱衍生物盐[32]。研究发现,氢键受体烷基取代基长度、结构对称性[29-31],以及酚类化合物的烷基取代基位置[32]等对分离效果均有影响,且并不是所有酚类化合物都能通过低共熔法分离[32]。通常情况下,真实油品中均含有水,水亦能与 ChCl形成DESs,且水与ChCl的作用比酚与 ChCl的作用更强,直接降低了酚类化合物的萃取率[33],而且氯离子水溶液对金属设备有强的腐蚀性。有研究发现,采用低共熔法分离油品中酚类化合物时中性油夹带现象也十分显著[34],且夹带量在氢键受体加入不足时随着温度的升高而增多。低共熔法分离油品中酚类化合物的研究尚处初步阶段,分离系统的相平衡[35]、热力学性质[36]以及传质动力学[37]均受到研究者的关注。

图1 低共熔溶剂萃取煤基液体油中酚类化合物的工艺流程Fig.1 Process for extracting phenol from coal-based liquid oil by deep eutectic solvent

金属有机骨架化合物(MOFs)因其孔隙发达且易改性,逐渐开始用于油品中酚类化合物的分离。Bhadra等[38]首先用乙醇胺对苯二酸铬金属有机骨架化合物进行改性,再用改性后的MOFs吸附分离模拟油中酚类化合物,取得了理想效果。分离原理为:改性后的MOFs中含有羟基,MOFs羟基中的氧和酚羟基中的氢形成氢键,促进MOFs对酚类化合物的吸附,达到分离的目的。MOFs在存储、催化等方面已有广泛研究,而用于吸附分离油品中的酚类化合物才刚起步,尚需更多研究工作。

从煤基液体油中提取粗酚的方法还有固相萃取法[39]、重力沉降法、精馏法,也有采用类螯合物法[40]和络合萃取结晶法[41]分离间甲酚和对甲酚的研究。

2.2 杂环化合物的分离

煤基液体油中杂环化合物主要成分是含氮化合物,也有一定量的含硫化合物,含氧化合物最少。目前针对煤基液体油中杂环化合物的分离主要集中于含氮化合物的分离。煤基液体油中含氮化合物的分离目标不尽相同,有单一组分喹啉[42]、吲哚[43]的分离,碱性或中性含氮化合物的分离[44-45],碱性和中性含氮化合物的分离[46-48]。分离目标不同,采用的分离方法也各异。

罗道成等[42]用硫酸溶液萃取分离出煤焦油洗油中98%的喹啉。Kim[43]先用甲酰胺溶液从油品中萃取出粗吲哚,再结合蒸馏和重结晶对其进行加工,最后得到纯度为 99.5%的吲哚。也有采用共沸精馏法[49]或制备色层法[50]分离吲哚。Gole等[44]和唐闲逸等[45]均采用液相色谱法分离出沥青质和低温煤焦油中的碱性含氮化合物。杨敬一等[51]则采用萃取-柱色谱法先分离出煤焦油柴油馏分的中性含氮化合物,再用盐酸萃取油样获得碱性含氮化合物。Kim等[52]采用甲醇、乙醇、甲酰胺等8种水溶液萃取分离煤焦油馏分油中的含氮化合物,发现甲酰胺水溶液的萃取平衡系数和选择性均最优,一定条件下目标产物的产率和选择性可达41.1%和33.3%。Kodera等[46]则采用甲醇水溶液萃取煤液化油馏分油中的含氮化合物,发现溶液用量、振动次数及温度对目标产物的萃取效果均有影响。

液膜分为乳化液膜和支撑液膜,乳化液膜是“W/O/W”型或“O/W/O”型的双重乳状液高分散体系,“W/O/W”型主要用于水相中金属离子、有机物及无机阴离子的分离,“O/W/O”型适用于有机化合物的分离。支撑液膜[53]是将多孔支撑体浸在溶解有载体的膜溶剂中,在表面张力的作用下膜溶剂充满微孔而形成。利用液膜萃取油品中的含氮化合物主要有“O/W/O”型乳化液膜[47,54]和离子液体支撑液膜[55]。Kim等[47]用皂素水溶液为液膜,正己烷为外油相,构成了“O1/W/O2”型乳化液膜,发现皂素浓度、油/水乳状液体积分数、搅拌速度是影响含氮化合物产率和选择性的关键因素;一定条件下产物的产率和选择性分别可达46%和12%,均高于用甲醇溶液萃取的效果。Habaki等[54]以去离子水为液膜,1,3-丁二醇为添加剂,构成了“O/W/O”型乳化液膜;1,3-丁二醇的添加提高了含氮化合物的渗透速率,但降低了选择性,液膜的有效表面积对目标产物的渗透速率影响较大。Habaki等[55]用 1-丁基-3-甲基咪唑四氟硼酸离子液体为液膜,甲苯为溶剂,形成了离子液体支撑液膜,用于含氮化合物的萃取时发现离子液体的加入能显著提高目标产物的渗透速率和选择性。利用液膜分离含氮化合物,能显著提高传质效率和选择性,然而寻找既容易形成稳定的乳化液膜又容易破乳,且使用寿命长的表面活性剂是一项长期的研究工作,支撑液膜的稳定性也有待进一步提高。

煤基液体油中含硫化合物含量相对较少,目前具有代表性的研究主要是针对燃料油脱硫[56-57],分离煤基液体油中含硫化合物的研究尚不多见。Gao等[58]选取 AlCl3、FeCl3、ZnCl2和 CuCl 4种 Lewis酸分离油品中的含硫化合物,AlCl3的分离效果最好。油品中的3-甲基噻吩通过络合吸附和酸发生作用,而苯并噻吩在酸的催化作用下发生了齐聚反应;向油品中加入苯和甲苯能加速含硫化合物的分离,主要是因为苯环类物质聚集在酸表面,促进了齐聚反应的进行。Wang等[59]用5种有机酸分别和三乙胺形成不同的DESs,用这些DESs萃取分离油品中含硫化合物时发现,DESs中酸和三乙胺的摩尔比对其在油品中的溶解度和含硫化合物的萃取能力有较大影响,酸量越多,萃取效果越好;实验和密度泛函理论计算表明,DESs主要以CH-π共轭、氢键及DESs的极化为推动力来萃取含硫化合物。

2.3 芳烃的分离

煤基液体油中芳烃通常和脂肪烃混合存在。目前芳烃的分离主要有3个方向:单一组分(如菲、萘等)的分离、多环芳烃或特定芳烃组分的分离、芳烃和脂肪烃的分离。Esmaeilzadeh等[60]用超临界CO2从蒽油模拟油中萃取菲,在35℃、15.1 MPa时菲的萃取率达42.2%。冯泽民等[61]先用乙醇对煤焦油进行反复萃取得到粗萘,再采用水蒸气蒸馏法对粗萘进行提纯,得到纯度为99.48%的精萘。叶翠平等[62]采用溶剂结晶法提纯蒽渣中的咔唑,先用二甲苯两步溶解结晶去除菲和芴,后用氯苯为溶剂精制咔唑,得到咔唑的含量为 98.68%,单程回收率在45%以上。Sun等[63]先用甲醛对低温煤焦油> 300℃的重油进行反应处理,将产物分为轻油和重油;轻油用甲苯和四氢呋喃萃取,发现甲苯可溶物含有长链碳氢化合物和多环芳烃,其中C4烷基菲的含量达8.45%。Ona-Ruales等采用正相液相色谱-紫外-可见光谱法对煤焦油中的六稠环芳烃[64]和七稠环芳烃[65]进行分离研究,该方法的基本原理是极性物质(如氨丙基化合物)为固定相,非极性物质(如己烷和二氯甲烷化混合物)为流动相,芳香碳原子数的不同使得吸附强弱存在差异,最后将目标产物分离。结合正相液相色谱和紫外光谱分离煤焦油中的大分子稠环芳烃,是一种分离目的很明确的新方法。相关学者还基于煤基液体油中特定组分的性质差异开发了一些具有针对性的分离技术,如结晶法分离萘及其同系物[66]、区域熔融结晶法精制提纯菲[67]、溶剂萃取-恒沸蒸馏-升华法从粗蒽中提取精蒽和精咔唑[68]、压力晶析法分离蒽[69]。

选择性分离煤焦油和液化油中的芳烃组分对其利用意义重大。罗道成等[70]采用溶剂萃取-柱色谱法对煤焦油软沥青中的多环芳烃进行了分离研究,室温下用二硫化碳-丙酮混合溶剂对软沥青进行超辐射萃取,再用硅胶吸附萃取物,以环己烷、甲苯、石油醚依次洗脱硅胶柱,将软沥青中的多环芳烃分为3环、4环、4~5环的多环芳烃。姜广策等[71]对高芳烃含量的低温煤焦油馏分油进行了特定芳烃组分的分离,先碱洗馏分油脱酚,再用Hansen溶度参数理论选取的最优萃取剂(N,N-二甲基甲酰胺)抽提芳烃,一定条件下精制芳烃组分的质量分数可达94%。

2012年,Kareem等[72]发现 DESs能有效分离苯和正己烷混合物,其中氢键受体为溴化甲基-三苯基膦,氢键供体为乙二醇,且氢键供体对分离起主导作用。随后,他们发现溴化四丁基膦/乙二醇DESs[73]以及碘化乙基-三苯基膦/环丁砜DESs[74],均可用于芳烃和脂肪烃的分离,且选择性和分配系数均高于传统有机溶剂环丁砜的效果。表7总结了目前用于芳烃和脂肪烃分离的 DESs。由表可知,用于分离芳烃和脂肪烃的DESs由卤化铵、膦盐和环丁砜(或乙二醇)形成,主要是因为它们之间容易形成氢键,利于分离。

2.4 离子液体分离煤基液体油

离子液体(ionic liquids,ILs)是完全由离子组成且低温(< 100℃)下呈液态的盐,也称为低温熔融盐,一般由有机阳离子和无机阴离子组成[79]。离子液体的研究始于1914年,到1992年开始迅速发展。与传统有机溶剂和电解质相比,离子液体具有一系列优点:① 几乎没有蒸气压,不挥发,无色、无嗅;②具有较好的热稳定性、化学稳定及电化学稳定性;③ 通过阴阳离子的设计可调节其对无机物、水、有机物及聚合物的溶解性,且其酸度可调至超酸[80]。表8给出了现代离子液体的一些性质。离子液体广泛应用于电化学、有机及高分子合成、分离提纯等领域。近年来,离子液体也逐渐被用于煤基液体油各组分(酚类化合物、含氮化合物、芳烃)的分离[48,81-95]。由于离子液体化学结构中含有多种功能性基团,如氢键受体及供体、芳香环、弱极性脂肪链等,使其和油品中某一特定组分之间易形成氢键、p-π、σ-π、CH-π 和 π-π 等[96]。离子液体和油品不互溶,能有效避免交叉污染[97],使得采用离子液体分离煤基液体油中的组分理所当然,分离的简易流程如图2所示。利用离子液体先从油相中分别萃取出酚、含氮化合物、芳烃,再利用反萃取、蒸馏或加热气提的方法从离子液体相中分离出这些目标产物并回收再生离子液体。表9列出了用于分离油品中酚、含氮化合物及芳烃的离子液体。由表可知,采用离子液体萃取分离煤基液体油中的酚、含氮化合物和芳烃主要是以模拟油为研究对象,对真实油品的研究尚少。

表7 萃取分离芳烃/脂肪烃混合物的低共熔溶剂Table 7 Deep eutectic solvents (DESs) for extracting aromatics and aliphatics

表8 现代离子液体的性质Table 8 Property of modern ILs

2.4.1 离子液体与煤基液体油中分离组分的相互作用 离子液体常被看作由带有网格状的阴离子和阳离子组成,离子间分散性好、易产生库仑力和氢键作用[98]。离子液体作为萃取剂分离目标产物的机制较为繁杂,分离不同目标产物的机制有共同之处,也存在区别。萃取煤基液体油中酚类化合物时,主要是以离子液体和酚之间形成的氢键为分离推动力[81]。Hou等[82]的研究中,咪唑基离子液体对苯酚的萃取率从大到小的顺序:[Bmim]Cl>[Bmim]Br>[Bmim][BF4]> [Bmim][PF6],阴离子尺寸越小萃取效果越优;离子液体与苯酚的相互作用主要包括:① 阳离子上的芳环和苯环的π-π共轭;② 阴离子和酚的氢键。Cl−电负性大,使其和酚羟基间的相互作用比 Br−大,因体积大而减弱了与酚之间的相互作用。同时若阳离子烷基侧链较长,会减弱芳环间的π-π共轭作用。

图2 离子液体萃取分离煤基液体油流程Fig.2 Extraction process of coal-based liquid oil using ILs

苏晓琳等[48]的研究中,咪唑磷酸酯离子液体对非碱性含氮化合物的脱除效果优于碱性含氮化合物,而咪唑磷酸二氢盐离子液体对碱性和非碱性含氮化合物的效果均优于咪唑磷酸酯离子液体。咪唑磷酸二氢盐离子液体呈酸性,除了咪唑阳离子与含氮化合物间的π-π共轭外,其阴离子能够提供H+与含有孤对电子的喹啉、吡啶和苯胺等碱性含氮化合物发生络合作用而从油中脱除。Jiao 等[88]结合FT-IR和DFT计算发现,[Bmim][BF4]和吲哚之间形成了N—H…F和C—H…F两种氢键,键长分别为1.92和2.55 Å(1 Å =0.1 nm),这两种氢键是[Bmim][BF4]萃取分离吲哚的关键。Zhang 等[89]也用 DFT计算验证了离子液体和吲哚、咔唑之间氢键的存在。

表9 离子液体种类Table 9 ILs type

商云龙[99]在研究离子液体分离脂肪烃和芳烃时,利用密度泛函理论、分子中原子理论和自然键轨道计算方法对 [Bmim][FeCl4]离子液体分析发现,[Bmim]+和[FeCl4]−之间存在多重 C—H…Cl氢键,在离子对的形成中起重要作用。C2-H11…C1具有最强的氢键作用,导致[FeCl4]−更倾向于分布在咪唑环上方的 C2附近区域。[Bmim][FeCl4]和[Bmim]Cl对芳烃/正辛烷混合物萃取分离的效果均较好,但[FeCl4]−取代 C1−后 [Bmim]+的电荷被分散,导致[Bmim][FeCl4]-正辛烷/芳烃的相互作用弱于[Bmim]Cl-正辛烷/芳烃。

可见,氢键和共轭作用是离子液体萃取煤基液体油中目标分离物的主要推动力。

2.4.2 离子液体分离煤基液体油中目标分离物的影响因素 离子液体萃取分离煤基液体油组分的影响因素很多,如萃取平衡时间、离子液体用量、反应温度、目标分离物初始含量等,这些因素也是选取适宜离子液体的关键标准。

萃取平衡时间与离子液体黏度、阴离子、阳离子性质有关。短的平衡时间意味着大的产物收率,工业上也能减少设备尺寸[97]。低黏度离子液体萃取分离酚及含氮化合物时,所需平衡时间在5~10 min[82,85],有的甚至在1 min左右就达到了萃取平衡[81],而高黏度离子液体的萃取平衡时间大于15 min[88]。主要因为低黏度离子液体在油品中具有较好的分散率,同时离子液体和目标分离物之间不仅有物理作用也有复杂的络合作用[81]。

离子液体相对其他溶剂价格昂贵,小用量利于工业化的实现。研究表明[81,83,93],高的萃取率通常在离子液体用量较多时取得。虽然萃取率随着离子液体用量的增多而增大,但鉴于价格及回收利用考虑,实际用量应出现在萃取率曲线斜率最大处。

反应温度对离子液体的选择也很关键。文献研究表明[81-82],酚萃取率随离子液体萃取温度的变化有轻微的波动;温度升高使[HMEA][FA]、[Bmim][PF6]及[Bmim][BF6]对酚的萃取率减小,一方面因为酚和离子液体间形成氢键或络合作用是放热过程[81],高温不利于该过程的进行,另一方面因为温度升高会促进酚在油品中的溶解[82]。温度对含氮化合物的萃取无明显影响,主要因为这两者间的相互作用较强,一定范围内升高温度不能明显改变这种作用力[85,88],所以萃取效果无明显变化。为了减少分离能耗,离子液体萃取在室温下进行是最优选择。

对理想离子液体来说,油品中目标分离物的初始含量对萃取效率应该无明显影响,文献研究结果亦证明如此[82,85,88-89]。Asumana 等[85]研究了[BMI][N(CN)2]对不同吡啶初始含量模拟油的脱氮效果,初始含量分别为200、500、800、1500和2000 mg·L−1。结果表明,脱氮效果随着吡啶初始含量的变化有小幅度的波动:当吡啶含量从200 mg·L−1增加到2000 mg·L−1时,脱氮效率仅增加了4.2%,然而这种小幅度的变化对工业化过程可忽略[98]。

利用离子液体分离芳烃和脂肪烃时,主要用分配系数和选择性来衡量分离效果和可行性。表10列出了离子液体分离芳烃和脂肪烃的分配系数和选择性。由表可知,分离芳烃和脂肪烃离子液体的阳离子主要为吡啶和咪唑,阴离子为无机盐。除了[Emim][Tf2N]和[Bmim]I 的分配系数大于 1 kg·kg−1外,其余的均在 0~1 kg·kg−1之间;而选择性除[Bmim][PF6]的为5.5%,其余的均大于30.0%。分配系数大于 0,说明采用离子液体分离芳烃和脂肪烃可行,高的选择性说明该分离过程能取得良好效果[92]。离子液体分离芳烃和脂肪烃,阳离子对分离效果的影响比阴离子显著;离子液体位阻越小,分配系数和选择性越大[92];阳离子烷基碳链越长,分离效果越好[100]。

表10 萃取分离芳烃/脂肪烃混合物的离子液体Table 10 ILs for extracting aromatic / aliphatic mixtures

3 煤基液体油族组分分离

上述研究均是对煤焦油及液化油中某一组分进行分离,没有考虑其他组分的分离或干扰情况;如从油品中分离酚类化合物时,忽略了杂环化合物和芳烃的分离,反之亦然。煤基液体油族组分分离,可将化学性质相似的酚类化合物、杂环化合物、芳烃和脂肪烃同时分离,对于评价煤基液体油的质量及高效利用该资源具有重要意义。族组分分离方法包括溶剂萃取、超临界萃取、柱色谱法、高效液相色谱法,也有借鉴原油和石油组分分离方法进行煤基液体油族组分分离。

裴贤丰[101]借鉴原油三组分分离法将低温煤焦油分离为沥青质、胶质和轻质组分,沥青质和胶质的质量分数之和在 53%~63%之间。孙智慧等[102]借鉴石油沥青质四组分测定法将煤焦油重组分分离为饱和分、芳香分、胶质和沥青质,油品总回收率达 92.0%。煤基液体油和原油、石油的性质差别较大,不能将其分离方法直接用于煤基液体油的分离。陈雪等[103]采用酸碱溶液萃取法将内蒙低温煤焦油馏分油分离为酚油、中性油和碱性油。黄珏等[104]采用双球计量管法将云南先锋褐煤液化轻质油萃取分离为酸性组分、碱性组分和中性组分,各组分的质量分数分别为 23.46%、0.68%和 75.86%。Wang等[105]依据Hansen溶解度参数理论选取溶剂对煤焦油进行萃取分离,发现1-甲基-2-吡咯烷酮和二甲基甲酰胺水溶液均可将煤焦油分离为非芳香烃、芳香烃和极性物质,质量分数分别为12.7%、46.1% 和36.5%,油品质量损失仅为 4.5%~6%。李宇等[106]选择N,N-二甲基甲酰胺萃取精制煤焦油,在温度50℃,剂油比为1.5的优化条件下,得到20.8%非芳烃油,38.7%的富芳烃油(低于360℃)和40.5%的软沥青。何选明等[107]用超临界甲醇对高温煤焦油进行族组分分离,发现温和条件下超临界甲醇一定程度上可轻质化煤焦油,轻油收率从原来的65.10%升高至78.19%。Wang等[108]用超临界戊烷萃取煤焦油>300℃馏分油中的极性组分和非极性组分,发现超临界戊烷能有效萃取出大部分非极性组分,萃取率达90%,而对极性组分的萃取能力较小,选择性也低。

柱色谱法是利用吸附剂对不同物质吸附能力的差异,用溶剂将混合物组分逐一洗脱分离。目前用柱色谱法分离煤液化油的研究较少,基本集中在煤焦油的分离,如表11所示。煤焦油柱色谱分离时固定相通常是硅胶,影响分离效果的关键因素是所用的溶剂。由表可知,煤焦油柱色谱分离时常用的溶剂有正己烷、苯/甲苯、石油醚,乙酸乙酯、甲醇、乙醇等,通常将其分离为脂肪族、芳香族、极性组分和沥青质,且不同煤焦油中含量最高的均是芳香族。采用柱色谱法分离煤焦油,可以有效分离出不同族组分,但吸附剂、洗脱溶剂用量过大,实验周期长,组分交叉问题严重,特别是烷烃和芳烃的交叉。

表11 煤焦油族组分的柱色谱分离Table 11 Separation of coal tar group compositions by column chromatography

高效液相色谱法(HPLC)相对柱色谱法分析周期短、准确度和重现性高,在石油样品的分离中应用较多[114]。相比于经典柱色谱,它在族组分分离分析时更加高效、快速、准确。现在的HPLC法在煤基液体油的研究中主要应用在各组分的精细分离检测,如煤液化油中主要芳烃的组成[115]、煤沥青中多环芳烃(PAHs)的分离[116-117]。成跃祖等[118]采用正相色谱结合梯度淋洗法快速分离测定沥青和渣油中沥青烯、饱和烃、芳烃和胶质等烃类族组成。于绍芬[115]用HPLC测定了煤液化油烃类族组成,实验采用氨基柱正相色谱模式,正己烷为流动相,示差折光检测器快速分析样品,芳烃按环数分离开,用外标法进行定量,极性物由差减法获得。陈曦等[116]先对煤沥青样品进行抽提,抽提液经柱色谱分离,色谱洗脱液分组回收后进行液相色谱定量,发现吕梁和山焦两种煤沥青中 16种 PAHs的含量分别为107.89 和 103.04 g·kg−1。李军芳等[119]采用 HPLC 快速分析了煤基石脑油烃类族组成。实验采用NH2柱,以正己烷为流动相,利用示差检测器,将油样分离为饱和烃和芳烃。

对于煤基液体油族组分的分离还有其他方法,如采用Sep-Pak硅胶固相萃取将煤液化油分离成极性组分和非极性组分[120]、采用离子交换树脂将煤焦油分离成酸性组分和剩余物两部分[121]等。

4 结论和展望

无论是将煤基液体油中的某一特定组分分离,还是将各族组分同时分离,均有多种方法能达到目的,主要包括碱洗法、溶剂萃取、沉淀法、络合法、超临界萃取、离子液体萃取、低共熔法、液相色谱法、液膜萃取、柱色谱法。从分离机制可大致将这些方法分为4类:① 先在一定条件下促使分离目标转化,然后改变条件使分离目标还原为原来的物态,如碱洗法、沉淀法;② 通过改变温度、压力或分配系数,调节分离目标在溶剂中的溶解度,达到富集析出的目的,如溶剂萃取、超临界萃取、液膜萃取;③ 通过吸附剂对分离目标吸附能力的差异达到分离的目的,如液相色谱法、柱色谱法;④ 利用分离目标和某物质间通过氢键、共轭效应、络合作用等形成新物相,然后通过分离实验使新物相分解释放出分离目标,如络合法、离子液体萃取、低共熔法。除络合法外,提出的各种煤基液体油分离方法基本符合上述4类方法的先后顺序。可见,煤基液体油的分离从原来改变物质的化学结构、产生大量环境污染物、溶剂易挥发,已逐渐向不改变物质的化学结构、绿色环保、溶剂热稳定性强且易回收、操作工艺简单的方向发展。特别需要指出的是:① 煤基液体油中酚类化合物、杂环化合物、芳烃和脂肪烃等都具有很大的社会需求和很高的经济价值,采用不同方式将其逐一分离、加工精制,是充分利用煤基液体油的有效方法;② 分离煤基液体油的新方法(如离子液体萃取、低共熔法)相对传统方法更加绿色环保,但新方法尚处于发展探索阶段,研究对象几乎均是模拟油,分离剂在真实油品中物理化学性质的稳定性以及其是否能保持分离模拟油时的效率需进一步探讨。

[1]肖瑞华.煤焦油化工学[M].北京: 冶金工业出版社,2009.XIAO R H.Coal Tar Chemical Engineering[M].Beijing:Metallurgical Industry Press,2009.

[2]李文英,喻长连,李晓红,等.褐煤固体热载体催化热解研究进展[J].煤炭科学技术,2012,40(5): 111-115.LI W Y,YU C L,LI X H,et al.Research progress on catalysis themolysis of lignite solid heat carrier[J].Coal Science and Technology,2012,40(5): 111-115.

[3]吴琼.煤热解工艺焦油产率及性质[J].广东化工,2015,42(23):126-127.WU Q.Tar yield and properties of coal pyrolysis process[J].Guangdong Chemical Industry,2015,42(23): 126-127.

[4]周仕学,戴和武,杜铭华,等.年轻煤内热式回转炉热解试验研究[J].煤炭加工与综合利用,1997,(1): 21-23.ZHOU S X,DAI H W,DU M H,et al.Experimental study on young lignite pyrolysis using internal heated rotary furnace[J].Coal Processing and Comprehensive Utilization,1997,(1): 21-23.

[5]舒歌平.煤炭液化技术[M].北京: 煤炭工业出版社,2003.SHU G P.Coal Liquefaction Technology[M].Beijing: Coal Industry Press,2003.

[6]吴春来.煤炭直接液化[M].北京: 化学工业出版社,2010.WU C L.Direct Coal Liquefaction[M].Beijing: Chemical Industry Press,2010.

[7]杨春雪,冯杰.高温高压下煤液化油气液平衡体系的研究[J].燃料化学学报,2009,37(3): 271-276.YANG C X,FENG J.Vapor-liquid equilibrium of coal liquefied oil fractions under high temperature and high pressure[J].Journal of Fuel Chemistry and Technology,2009,37(3): 271-276.

[8]郑仲,于英民,胡让,等.神木中低温煤焦油酚类物质的分离与利用[J].煤炭转化,2016,(1): 67-70+75.ZHENG Z,YU Y M,HU R,et al.Separation and utilization of phenolic compounds in low temperature coal tar oil[J].Coal Conversion,2016,(1): 67-70+75.

[9]王汝成,孙鸣,刘巧霞,等.陕北中低温煤焦油中酚类化合物的抽提研究[J].煤炭转化,2011,(1): 34-38.WANG R C,SUN M,LIU Q X,et al.Study on extraction of phenolic compounds from middle and low temperature coal tar in Shanbei[J].Coal Conversion,2011,(1): 34-38.

[10]包文杰,张一帆,李永伦,等.碱盐法从煤液化油中分离提取酚类化合物的初步研究[C]//上海市化学化工学会 2014年度学术年会.上海,2014: 54-56.BAO W J,ZHANG Y F,LI Y L,et al.Study on extraction and separation of phenolic compounds from coal liquefaction oil by alkali salt method[C]// Proceedings of the 2014 Annual Meeting of Shanghai Chemical and Chemical Society.Shanghai,2014: 54-56.

[11]彭威.离子液体用于油中酚类化合物萃取分离的研究[D].北京:北京化工大学,2012.PEN W.Study on extraction and separation of phenolic compounds in oil by ionic liquids[D].Beijing: Beijing University of Chemical Technology,2012.

[12]孙会青.中低温煤焦油脱水及酚类化合物提取的研究[D].北京:煤炭科学研究总院北京煤化工研究分院,2009.SUN H Q.Study on dehydration of medium and low temperature coal tar and extraction of phenols[D].Beijing: Beijing Coal Chemical Industry Research Institute,2009.

[13]毛学锋,陈颖,胡发亭.煤炭直接液化油中酚类化合物的分离与利用[J].洁净煤技术,2008,14(6): 39-42.MAO X F,CHEN Y,HU F T.Separation and utilization of phenolic compounds in coal liquefaction products[J].Clean Coal Technology ,2008,14(6): 39-42.

[14]赵渊,毛学锋,张晓静,等.丙三醇水溶液提取煤焦油中酚类化合物试验研究[J].洁净煤技术,2014,(4): 55-57+89.ZHAO Y,MAO X F,ZHANG X J,et al.Preliminary exploration of extracting phenolic compounds in medium and low temperature coal tar by glycerin solution[J].Clean Coal Technology,2014,(4):55-57+89.

[15]高平强,乔再立,张岩,等.超声萃取中低温煤焦油轻质油中酚类化合物研究[J].洁净煤技术,2016,(2): 54-58+63.GAO P Q,QIAO Z L,ZHANG Y,et al.Ultrasonic extraction of phenolic compounds from light oil of medium and low temperature coal tar[J].Clean Coal Technology,2016,(2): 54-58+63.

[16]DAI F,XIN K,SONG Y,et al.Liquid-liquid equilibria for the extraction of phenols from alkane using ethylene glycol[J].Fluid Phase Equilibria,2016,419: 50-56.

[17]岳辉,秦飞飞,曹前明,等.双溶剂萃取法分离酚油中的酚类化合物[J].现代化工,2016,(12): 106-109.YUE H,QIN F F,CAO Q M,et al.Separation of phenolic compounds by double-solvent extraction[J].Modern Chemical Industry,2016,(12): 106-109.

[18]葛宜掌,金红.沉淀法回收煤焦油和含酚废水中酚类化合物的研究[J].煤炭学报,1995,20(5): 545-550.GE Y Z,JIN H.Study on the recovery of phenols from coal tar and phenol wastewater by precipitation method[J].Journal of Coal Science,1995,20(5): 545-550.

[19]GE Y Z,JIN H.Recovery process for phenolic compounds from coal-derived oils by ions of soluble metal salts[J].Fuel,1996,75(14):1681-1683.

[20]WANG D,LI D,LIU Y,et al.Study of a new complex method for extraction of phenolic compounds from bio-oils[J].Separation and Purification Technology,2014,134: 132-138.

[21]赵欣,李凯,李明,等.沉淀法回收生物油高温馏分中的酚类物质[J].燃料化学学报,2016,(2): 201-208.ZHAO X,LI K,LI M,et al.Separating phenols from high-temperature fraction of bio-oil by precipitation[J].Journal of Fuel Chemistry and Technology,2016,(2): 201-208.

[22]戴猷元.有机物络合萃取化学[M].北京: 化学工业出版社,2015.DAI Q Y.Organic Complexation Extraction Chemistry[M].Beijing:Chemical Industry Press,2015.

[23]GAO J,DAI Y,MA W,et al.Efficient separation of phenol from oil by acid-base complexing adsorption[J].Chemical Engineering Journal,2015,281: 749-758.

[24]JIAO T,GONG M,ZHUANG X,et al.A new separation method forphenolic compounds from low-temperature coal tar with urea by complex formation[J].Journal of Industrial and Engineering Chemistry,2015,29: 344-348.

[25]黄园园,周升,李永伦,等.络合法高效分离煤基粗酚中的间/对甲酚[J].石油化工,2016,45(12): 1487-1492.HUANG Y Y,ZHOU S,LI Y L,et al.High efficient separation ofm/p-cresols in coal-based crude phenols through complexing[J].Petrochemical Technology,2016,45(12): 1487-1492.

[26]ZHANG Q H,VIGIER K DE O,ROYER S,et al.Deep eutectic solvents.syntheses,properties and applications[J].Chemical Society Reviews,2012,41(21): 7108-7146.

[27]WEN Q,CHEN J X,TANG Y L,et al.Assessing the toxicity and biodegradability of deep eutectic solvents[J].Chemosphere,2015,132: 63-69.

[28]PANG K,HOU Y C,WU W Z,et al.Efficient separation of phenols from oilsviaforming deep eutectic solvents[J].Green Chemistry,2012,14(9): 2398-2401.

[29]GUO W,HOU Y,WU W,et al.Separation of phenol from model oils with quaternary ammonium saltsviaforming deep eutectic solvents[J].Green Chemistry,2013,15(1): 226-229.

[30]JIAO T,ZHUANG X,HE H,et al.Separation of phenolic compounds from coal tarvialiquid-liquid extraction using amide compounds[J].Industrial & Engineering Chemistry Research,2015,54(9): 2573-2579.

[31]JIAO T,LI C,ZHUANG X,et al.The new liquid-liquid extraction method for separation of phenolic compounds from coal tar[J].Chemical Engineering Journal,2015,266: 148-155.

[32]ZHANG Y,LI Z,WANG H,et al.Efficient separation of phenolic compounds from model oil by the formation of choline derivative-based deep eutectic solvents[J].Separation and Purification Technology,2016,163: 310-318.

[33]REN S H,XIAO Y,WANG Y M,et al.Effect of water on the separation of phenol from model oil with choline chlorideviaforming deep eutectic solvent[J].Fuel Processing Technology,2015,137:104-108.

[34]王震,侯玉翠,任树行,等.低共熔法萃取分离油酚混合物过程中油的夹带[J].化工学报,2015,66(S1): 247-252.WANG Z,HOU Y C,REN S X,et al.Oil entrainment during separating phenols from model oilsviaforming deep eutectic solvents[J].CIESC Journal,2015,66(S1): 247-252.

[35]LIN Z,HOU Y,REN S,et al.Phase equilibria of phenol + toluene + quaternary ammonium salts for the separation of phenols from oil with forming deep eutectic solvents[J].Fluid Phase Equilibria,2016,429: 67-75.

[36]JIAO T T,WANG H Y,DAI F,et al.Thermodynamics study on the separation process of cresols from hexaneviadeep eutectic solvent formation[J].Industrial & Engineering Chemistry Research,2016,55(32): 8848-8857.

[37]HOU Y,KONG J,REN Y,et al.Mass transfer dynamics in the separation of phenol from model oil with quaternary ammonium saltsviaforming deep eutectic solvents[J].Separation and Purification Technology,2017,174: 554-560.

[38]BHADRA B N,AHMED I,JHUNG S H.Remarkable adsorbent for phenol removal from fuel. Functionalized metal-organic framework[J].Fuel,2016,174: 43-48.

[39]TIAN M,FENG J.Selective enrichment of phenols from coal liquefaction oil by solid phase extraction method[J].Energy Sources,Part A,2009,31(18): 1646-1653.

[40]宋晓敏,陈源光.间甲酚的分离精制[J].现代化工,1997,(6):28-29.SONG X M,CHEN Y G.Separation and purification ofm-cresol[J].Modern Chemical Industry ,1997,(6): 28-29.

[41]包铁竹,曾凡礼,曹贤,等.络合萃取结晶法分离提纯对甲酚工艺:1127241[P].1995-7-14.BAO T Z,ZENG F L,CAO X.et al.Separation and purification ofp-cresol by method of complexation extraction crystallization:1127241[P].1995-7-14.

[42]罗道成,刘俊峰,郑李辉,等.煤焦油洗油中喹啉的萃取分离研究[J].煤化工,2011,(2): 54-56.LUO D C,LIU J F,ZHENG L H,et al.Separation of quinoline in coal tar washing oil extraction[J].Coal Chemical Industry,2011,(2):54-56.

[43]KIM S J.Separation and purification of indole in model coal tar fraction of 9 compounds system[J].Polycyclic Aromatic Compounds,2016: 1-13.

[44]GOLE A,ANDERSSON J T.Group-type separation of nitrogen containing aromatic compounds in coal tar pitch on a hafnium modified silica HPLC phase[J].Polycyclic Aromatic Compounds,2015,35(1): 129-142.

[45]唐闲逸,许德平,王宇豪,等.低温煤焦油中含氮化合物的分离与分析[J].煤炭转化,2016,(4): 73-78.TANG X Y,XU D P,WANG Y H,et al.Separation and analysis of nitrogen compounds in low temperature coal tar[J].Coal Conversion,2016,(4): 73-78.

[46]KODERA Y,UKEGAWA K,MITO Y,et al.Solvent extraction of nitrogen compounds from coal liquids[J].Fuel,1991,70(6):765-769.

[47]KIM S J,KANG H C,KIM Y S,et al.Liquid membrane permeation of nitrogen heterocyclic compounds contained in model coal tar fraction[J].Bulletin of the Korean Chemical Society,2010,31(5):1143-1148.

[48]苏晓琳,宋军,杨敬一,等.磷酸基咪唑离子液体脱除煤焦油柴油馏分中的氮化物[J].化工进展,2016,35(4): 1081-1086.SU X L,SONG J,YANG J Y,et al.Extractive denitrification of coal tar diesel fraction using phosphate-based alkylimidazolium ionic liquids[J].Chemical Industry and Engineering Progress,2016,35(4):1081-1086.

[49]陈小平,何选明.煤焦油中的共沸物研究[J].武汉科技大学学报(自然科学版),2003,26(2): 132-135.CHEN X P,HE X M.Study of azeotrope in coal tar[J].Journal of Wuhan University of Science and Technology (Natural Science Edition),2003,26(2): 132-135.

[50]千崎利英.吲哚回收的新方法[J].张国富,译.燃料与化工,2002,33(3): 165-166.CHIKIRI.A new method of recovering indole[J].ZHANG G F,trans.Fuel & Chemical Processes,2002,33(3): 165-166.

[51]杨敬一,周秀欢,蔡海军,等.煤焦油和石油基柴油馏分中含氮化合物的分离鉴定[J].石油炼制与化工,2015,(7): 107-112.YANG J Y,ZHOU X H,CAI H J,et al.Separation and identification of nitrogen compounds in coal tar- and petroleum-based diesel fractions[J].Petroleum Processing and Petrochemicals,2015,(7):107-112.

[52]KIM S J,CHUN Y J.Separation of nitrogen heterocyclic compounds from model coal tar fraction by solvent extraction[J].Separation Science and Technology,2005,40(10): 2095-2109.

[53]沈江南,阮慧敏,吴东柱,等.离子液体支撑液膜的研究及应用进展[J].化工进展,2009,28(12): 2092-2098.SHEN J N,RUAN H M,WU D Z,et al.Research and application of ionic liquid supported liquid membrane[J].Chemical Industry and Engineering Progress,2009,28(12): 2092-2098.

[54]HABAKI H,SHIMADA Y,EGASHIRA R.Separation of nitrogen heterocyclic compounds from model oils by an emulsion liquid membrane[J].Solvent Extraction Research and Development-Japan,2015,22: 95-101.

[55]HABAKI H,SHIMADA Y,EGASHIRA R.Separation of coal tar absorption oil by an ionic liquid supported liquid membrane[J].Solvent Extraction Research and Development-Japan,2013,20:175-181.

[56]ABRO R,ABDELTAWAB A A,AL-DEYAB S S,et al.A review of extractive desulfurization of fuel oils using ionic liquids[J].RSC Advances,2014,4(67): 35302-35317.

[57]FRANCISCO M,ARCE A,SOTO A.Ionic liquids on desulfurization of fuel oils[J].Fluid Phase Equilibria,2010,294(1/2): 39-48.

[58]GAO J J,LI H Q,ZHANG H X,et al.Removal mechanism of thiophenic compounds in model oil by inorganic Lewis acids[J].Industrial & Engineering Chemistry Research,2012,51(12):4682-4691.

[59]WANG X,JIANG W,ZHU W,et al.A simple and cost-effective extractive desulfurization process with novel deep eutectic solvents[J].RSC Advances,2016,6(36): 30345-30352.

[60]ESMAEILZADEH F,GOODARZNIA I.Separation of phenantrene from anthracene oil using supercritical carbon dioxide[J].Chemical Engineering & Technology,2005,28(1): 106-109.

[61]冯泽民,石辉文,刘涛,等.含萘量较低煤焦油中萘的分离与提纯[J].洁净煤技术,2008,14(4): 43-46.FENG Z M,SHI H W,LIU T,et al.Separation and purification of naphthalene from coal tar with lower naphthalene content[J].Clean Coal Technology,2008,14(4): 43-46.

[62]叶翠平,郑环,毋亭亭,等.溶剂结晶法用于蒽渣精制高纯咔唑研究[J].煤炭转化,2013,36(1): 83-88.YE C P,ZHENG H,WU T T,et al.Investigation on purification of high pruity carbazole from anthracene residue by solvent crystallization method[J].Coal Conversion,2013,36(1): 83-88.

[63]SUN M,MA X X,LÜ B,et al.Gradient separation of ≥300℃distillate from low-temperature coal tar based on formaldehyde reactions[J].Fuel,2015,160: 16-23.

[64]ONA-RUALES J O,SHARMA A K,WISE S A.Identification and quantification of six-ring C26H16cata-condensed polycyclic aromatic hydrocarbons in a complex mixture of polycyclic aromatic hydrocarbons from coal tar[J].Analytical and Bioanalytical Chemistry,2015,407(30): 9165-9176.

[65]ONA-RUALES J O,RUIZ-MORALES Y,WISE S A.Identification and quantification of seven fused aromatic rings C26H14peri-condensed benzenoid polycyclic aromatic hydrocarbons in a complex mixture of polycyclic aromatic hydrocarbons from coal tar[J].Journal of Chromatography A,2016,1442: 83-93.

[66]GEORGE S,KARLHEINZ H.Process for the recovery of naphthalene: US2830104[P].1958-04-08.

[67]SOBLEVSKII A L,RODE V V.Purification of aromatic substances of by-product coking by zone melting[J].KoksKhim,1989,12:34-37.

[68]张超群,田华.从粗蒽中提取精蒽和精咔唑的研究[J].燃料与化工,1999,30(2): 68-70.ZHANG C Q,TIAN H.Study on extraction of refined anthracene and carbazole from crude anthracene[J].Fuel & Chemical Processes,1999,30(2): 68-70.

[69]伍林,宗志敏,魏贤勇,等.煤焦油分离技术研究[J].煤炭转化,2001,24(2): 17-21.WU L,ZONG Z M,WEI X Y,et al.Separation technique of coal tar[J].Coal Conversion,2001,24(2): 17-21.

[70]罗道成,刘俊峰,郑李辉,等.煤焦油软沥青中多环芳烃的分离及其成分分析[J].煤炭学报,2011,(11): 1901-1905.LUO D C,LIU J F,ZHENG L H,et al.Separation and composition analysis of polycyclic aromatic hydrocarbons in coal tar pitch[J].Journal of Coal Science,2011,(11): 1901-1905.

[71]姜广策,张生娟,王永刚,等.低温煤焦油中特定芳烃组分的选择性分离[J].化工学报,2015,66(6): 2131-2138.JIANG G C,ZHANG S J,WANG Y G,et al.Selective separation of aromatic components in low temperature coal tar[J].CIESC Journal,2015,66(6): 2131-2138.

[72]KAREEM M A,MJALLI F S,HASHIM M A,et al.Liquid-liquid equilibria for the ternary system (phosphonium based deep eutectic solvent-benzene hexane) at different temperatures: a new solvent introduced[J].Fluid Phase Equilibria,2012,314: 52-59.

[73]KAREEM M A,MJALLI F S,HASHIM M A,et al.Phase equilibria of toluene/heptane with tetrabutylphosphonium bromide based deep eutectic solvents for the potential use in the separation of aromatics from naphtha[J].Fluid Phase Equilibria,2012,333: 47-54.

[74]KAREEM M A,MJALLI F S,HASHIM M A,et al.Phase equilibria of toluene/heptane with deep eutectic solvents based on ethyltriphenylphosphonium iodide for the potential use in the separation of aromatics from naphtha[J].The Journal of Chemical Thermodynamics,2013,65: 138-149.

[75]MULYONO S,HIZADDIN H F,ALNSHEF I M,et al.Separation of BTEX aromatics fromn-octane using a (tetrabutylammonium bromide plus sulfolane) deep eutectic solvent—experiments and COSMO-RS prediction[J]. RSC Advances, 2014,4(34):17597-17606.

[76]HIZADDIN H F,SARWONO M,HASHIM M A,et al.Coupling the capabilities of different complexing agents into deep eutectic solvents to enhance the separation of aromatics from aliphatics[J].The Journal of Chemical Thermodynamics,2015,84: 67-75.

[77]HOU Y,LI Z,REN S,et al.Separation of toluene from toluene/alkane mixtures with phosphonium salt based deep eutectic solvents[J].Fuel Processing Technology,2015,135: 99-104.

[78]RODRIGUEZ N R,REQUEJO P F,KROOM M C.Aliphatic–aromatic separation using deep eutectic solvents as extracting agents[J].Industrial & Engineering Chemistry Research,2015,54(45): 11404-11412.

[79]石家华,孙逊,杨春和,等.离子液体研究进展[J].化学通报,2002,65(4): 243-250.SHI J H,SUN X,YANG C H,et al.Research progress on ionic liquids[J].Chemical Journal,2002,65(4): 243-250.

[80]WELTON T.Room-temperature ionic liquids: solvents for synthesisand catalysis[J].Chemical Reviews,1999,99(8): 2071-2084.

[81]MENG H,GE C T,REN N N,et al.Complex extraction of phenol and cresol from model coal tar with polyols,ethanol amines,and ionic liquids thereof[J].Industrial & Engineering Chemistry Research,2014,53(1): 355-362.

[82]HOU Y,REN Y,PENG W,et al.Separation of phenols from oil using imidazolium-based ionic liquids[J].Industrial & Engineering Chemistry Research,2013,52(50): 18071-18075.

[83]ZHANG S H,ZHANG A,ZHANG Z C.Extractive desulfurization and denitrogenation of fuels using ionic liquids[J].Industrial &Engineering Chemistry Research,2004,43(2): 614-622.

[84]HUH E S,ZAZYBIN A,PALGUNADI J,et al.Zn-containing ionic liquids for the extractive denitrogenation of a model oil.a mechanistic consideration[J].Energy & Fuels,2009,23(6): 3032-3038.

[85]ASUMANA C,YU G,GUAN Y,et al.Extractive denitrogenation of fuel oils with dicyanamide-based ionic liquids[J].Green Chemistry,2011,13(11): 3300-3305.

[86]GABRIC B,SANDER A,BUBALO M C,et al.Extraction of S- and N-compounds from the mixture of hydrocarbons by ionic liquids as selective solvents[J].Scientific World Journal,2013,(2): 1-11.

[87]王辉,解从霞,于世涛,等.功能化酸性离子液体脱除模拟油品中的非碱性氮[J].燃料化学学报,2014,42(1): 55-60.WANG H,XIE C X,YU S T,et al.Removal of non basic nitrogen in simulated oil by functionalized acidic ionic liquids[J].Journal of Fuel Chemistry and Technology,2014,42(1): 55-60.

[88]JIAO T,ZHUANG X,HE H,et al.An ionic liquid extraction process for the separation of indole from wash oil[J].Green Chemistry,2015,17(7): 3783-3790.

[89]ZHANG L,XU D,GAO J,et al.Extraction and mechanism for the separation of neutral N-compounds from coal tar by ionic liquids[J].Fuel,2017,194: 27-35.

[90]WYTZE EINDERSMA G,PODT A,DE HAAN A B.Selection of ionic liquids for the extraction of aromatic hydrocarbons from aromatic/aliphatic mixtures[J].Fuel Processing Technology,2005,87(1): 59-70.

[91]ARCE A,EARLE M J,RODRIGUEZ H,et al.Separation of aromatic hydrocarbons from alkanes using the ionic liquid 1-ethyl-3-methylimidazolium bis {(trifluoromethyl) sulfonyl}amide[J].Green Chemistry,2007,9(1): 70-74.

[92]MEINDERSMA G W,HANSMEIER A R,DE HAAN A B.Ionic liquids for aromatics extraction.present status and future outlook[J].Industrial & Engineering Chemistry Research,2010,49(16):7530-7540.

[93]KATO R,GMEHLING J.Activity coefficients at infinite dilution of various solutes in the ionic liquids [MMIM]+[CH3SO4]−,[MMIM]+[CH3OC2H4SO4]−,[MMIM]+[(CH3)2PO4]−,[C5H5NC2H5]+[(CF3SO2)2N]−and [C5H5NH]+[C2H5OC2H4OSO3]−[J].Fluid Phase Equilibria,2004,226: 37-44.

[94]SELVAN M S,MCKINLEY M D,DUBOIS R H,et al.Liquid-liquid equilibria for toluene+heptane+1-ethyl-3-methylimidazolium triiodide and toluene+heptane+1-butyl-3-methylimidazolium triiodide[J].Journal of Chemical & Engineering Data,2000,45(5): 841-845.

[95]MADURO R M,AZNAR M.Liquid-liquid equilibrium of ternary systems 1-butyl-3-methylimidazolium hexafluorophosphate +aromatic + aliphatic[J].Fluid Phase Equilibria,2008,265(1/2):129-138.

[96]YANG Q W,XING H B,SU B G,et al.The essential role of hydrogen-bonding interaction in the extractive separation of phenolic compounds by ionic liquid[J].AIChE Journal,2013,59(5):1657-1667.

[97]侯玉翠,彭威,杨春梅,等.咪唑基离子液体萃取分离模拟油酚混合物[J].化工学报,2013,64(S1): 118-123.HOU Y C,PENG W,YANG C M,et al.Extraction of phenolic compounds from simulated oil with imidazolium based ionic liqids[J].CIESC Journal,2013,64(S1): 118-123.

[98]ABRO R,ABRO M,GAO S R,et al.Extractive denitrogenation of fuel oils using ionic liquids: a review[J].RSC Advances,2016,6(96):93932-93946.

[99]商云龙.离子液体用于脂肪烃、芳香烃萃取分离的研究[D].北京:北京化工大学,2016.SHANG Y L.Research on the extraction of aromatic hydrocarbons from aliphatic hydrocarbons using ionic iquid[D].Beijing: Beijing University of Chemical Technology,2016.

[100]KIM M J,SHIN S H,KIM Y J,et al.Role of alkyl group in the aromatic extraction using pyridinium-based ionic liquids[J].The Journal of Physical Chemistry B,2013,117(47): 14827-14834.

[101]裴贤丰.低温煤焦油沥青质和胶质的分离与表征[J].洁净煤技术,2011,17(4): 43-46,50.PEI X F.Isolation and characterization of asphaltenes and resins from low temperature coal tar[J].Clean Coal Technology,2011,17(4): 43-46,50.

[102]孙智慧,李稳宏,马海霞,等.中低温煤焦油重组分分离与表征[J].煤炭学报,2015,(9): 2187-2192.SUN Z H,LI W H,MA H X,et al.Separation and characterization of medium and low temperature coal tar[J].Journal of Coal Science,2015,(9): 2187-2192.

[103]陈雪,朱来福,刘书林,等.低温煤焦油组分分离及分析[J].燃料与化工,2015,(4): 44-46.CHEN X,ZHU L F,LIU S L,et al.Composition separation and analysis of low temperature coal tar[J].Fuel & Chemical Processes,2015,(4): 44-46.

[104]黄珏,张德祥,蔺华林,等.云南先锋褐煤液化轻质油的分析[J].石油化工,2008,37(11): 1206-1210.HUANG J,ZHANG D X,LIN H L,et al.Analysis of Yunnan Xianfeng lignite liquefaction light oil[J].Petrochemical Engineering,2008,37(11): 1206-1210.

[105]WANG Y G,JIANG G C,ZHANG S J,et al.The application of a modified dissolving model to the separation of major components in low-temperature coal tar[J].Fuel Processing Technology,2016,149:313-319.

[106]李宇,乔海燕,石薇薇,等.煤焦油萃取分离及产品性质[J].石油炼制与化工,2017,(3): 58-62.LI Y,QIAO H Y,SHI W W,et al.Coal tar extraction and products properties[J].Petroleum Processing and Petrochemicals,2016,149:313-319.

[107]何选明,李铁鲁,王宽强,等.煤焦油超临界甲醇抽提反应过程特性的研究[J].煤炭转化,2011,34(2): 59-63.HE X M,LI T L,WANG K Q,et al.Study on the characteristics of supercritical methanol extraction of coal tar[J].Coal Conversion,2011,34(2): 59-63.

[108]WANG Y G,JIANG G C,LIN X C,et al.Extraction of coal tar distillate by supercriticaln-pentane: a study on dissolving capacityand selectivity[J].Energy & Fuels,2015,29(6): 3992-4000.

[109]王世宇,白效言,张飏,等.低温煤焦油柱层析色谱族组分分离及GC/MS分析[J].洁净煤技术,2010,(4): 59-62.WANG S Y,BAI X Y,ZHANG B,et al.Separation and GC/MS analysis of low temperature coal tar by column chromatography[J].Clean Coal Technology,2010,(4): 59-62.

[110]伊乐其,王胜春,余振杰,等.煤焦油族组分分离方法实验研究[J].化学世界,2012,(S1): 72-74.YI L Q,WANG S C,YU Z J,et al.Experimental study on separation of coal tar group composition[J].Chemical World,2012,(S1): 72-74.

[111]吴乐乐,邓文安,李传,等.中/低温煤焦油减压馏分油的组分分离与鉴定[J].石油炼制与化工,2014,(11): 100-104.WU L L,DENG W A,LI C,et al.Separation and identification of medium and low temperature coal tar oil[J].Petroleum Processing and Petrochemicals,2014,(11): 100-104.

[112]LONG H,SHI Q,PAN N,et al.Characterization of middle-temperature gasification coal tar(Ⅱ): Neutral fraction by extrography followed by gas chromatography-mass spectrometry and electrospray ionization coupled with Fourier transform ion cyclotron resonance mass spectrometry[J].Energy & Fuels,2012,26(6): 3424-3431.

[113]SUN M,CHEN J,DAI X M,et al.Controlled separation of low temperature coal tar based on solvent extraction-column chromatography[J].Fuel Processing Technology,2015,136: 41-49.

[114]蒲海源,刁长军,罗治江,等.石油族组分分离及分析方法研究现状[J].辽宁化工,2012,41(12): 1322-1326.PU H Y,DIAO C J,LUO Z J,et al.Research status of petroleum fractions separation and analysis methods[J].Liaoning Chemical Industry,2012,41(12): 1322-1326.

[115]于绍芬.煤液化油烃族组成的快速测定[J].色谱,1988,6(1):31-34.YU S F.Rapid determination of hydrocarbon group composition of coal liquefaction oil[J].Chromatograph,1988,6(1): 31-34.

[116]陈曦,刘刚,牛艳霞,等.柱层析-高效液相色谱测定煤沥青中 16种多环芳烃[J].分析测试学报,2016,(7): 878-882.CHEN X,LIU G,NIU Y X,et al.Determination of 16 carcinogenic polycyclic aromatic hydrocarbons in coal tar pitch by column chromatography and high performance liquid chromatography[J].Journal of Instrumental Analysis,2016,(7): 878-882.

[117]马淞江,罗道成.索氏抽提-柱层析分离-高效液相色谱法测定煤沥青中多环芳烃[J].冶金分析,2017,37(2): 7-12.MA S J,LUO D C.Determination of polycyclic aromatic hydrocarbons of coal tar pitch by Soxhlet extraction-column chromatography-high performance liquid chromatography[J].Metallurgical Analysis,2017,37(2): 7-12.

[118]成跃祖,孙志宏.高效液相色谱法快速测定沥青和渣油的族组成[J].化学世界,1983,(5): 14-15+34.CHENG Y Z,SUN Z H.Rapid determination of asphalt and residual oil by high performance liquid chromatography group composition[J].The World of Chemistry,1983,(5): 14-15+34.

[119]李军芳,杜淑凤,张晓静,等.液相色谱法快速分析煤基石脑油产品的烃族组成[J].洁净煤技术,2016,22(2): 50-53.LI J F,DU S F,ZHANG X J,et al.Rapid determination of hydrocarbon group-type compositions of coal-derived naphtha by liquid chromatography[J].Clean Coal Technology,2016,22(2):50-53.

[120]ERDMANN K,MOHAN T,VERKADE J G.HPLC and31P NMR analysis of phenols in coal liquefaction oils[J].Energy & Fuels,1996,10(2): 378-385.

[121]DIAZ M,MOLINER R,IBARRA J V.Isolation of the phenolic fraction of coal pyrolysis tars by ion-exchange chromatography[J].Journal of Chromatography A,1992,607(2): 353-360.

Recent progress on coal-based liquid oil separation technology

YI Lan1,2,LI Wenying1,2,FENG Jie2,QIN Yuhong2,LUO Zhongyang1

(1School of Energy Engineering,Zhejiang University,Hangzhou310007,Zhejiang,China;2Key Laboratory of Coal Science and Technology,Taiyuan University of Technology,Taiyuan030024,Shanxi,China)

TQ 028.4

A

0438—1157(2017)10—3678—15

10.11949/j.issn.0438-1157.20170521

2017-05-02收到初稿,2017-07-07收到修改稿。

联系人:李文英。

易兰(1990—),女,博士研究生。

国家重点研发计划重点专项(2016YFB0600305)。

Received date:2017-05-02.

Corresponding author:LI Wenying,ying@tyut.edu.cn

Foundation item:supported by the National Key Research and Development Program of China (2016YFB0600305).