煤热解过程分析与工艺调控方法

2017-10-16陈兆辉高士秋许光文

陈兆辉,高士秋,许光文

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2清华大学化学工程系,北京 100084)

煤热解过程分析与工艺调控方法

陈兆辉1,2,高士秋1,许光文1

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190;2清华大学化学工程系,北京 100084)

通过煤热解技术获取紧缺的油气资源是低阶煤清洁利用的有效途径之一。针对煤热解工艺存在焦油产率与品质难以控制以及焦油中粉尘含量高等关键技术问题,从煤的热解反应机理出发,详细探讨了热解挥发分二次反应的种类和发生条件以及影响热解过程的主要因素,结合煤热解技术应用,总结了逆向传热与传质所导致的挥发分气相二次反应是焦油产率下降的主要原因;同时,分析了热解过程中煤颗粒破碎机理以及煤热解过程中粉尘的主要来源。在前人研究结果的基础上,提出控制热解挥发分的流动方向从高温区向低温区流动、热解耦合气化以及耦合原位的焦油提质与除尘等方法可以调控煤热解过程,抑制重质焦油生成、提高焦油中轻质组分含量以及减少焦油中的含尘量,从而实现煤的定向热解。

煤;热解;二次反应;焦油提质;除尘;调控;传热;气化

Abstract:Coal pyrolysis is an efficient route for the clean utilization of low-rank coals due to its producing scarce gas and oil resources.This paper focuses on the key technical problems of the unmanageable yield and quality of tar and the high dust content in tar.From coal pyrolysis mechanism,the types and occurrence conditions of volatile secondary reactions and the major influence factors on pyrolysis are discussed in detail.Combining the application of coal pyrolysis technology,it is summarized that gas phase secondary reactions of volatiles are responsible for the decrease of tar yield.Meanwhile,the coal particle fragmentation mechanism and the source of dust during pyrolysis are analyzed.Based on previous research results,we propose that the control methods for coal pyrolysis process,such as changing volatile flow direction from high temperature zone to low temperature zone,coupling pyrolysis with gasification andin situtar upgrading and dust removal,which can inhibit heavy tar formation,improve light tar content and reduce dust content in tar,and thus realize oriented coal pyrolysis.

Key words:coal; pyrolysis; secondary reaction; tar upgrading; dust removal; control; heat transfer; gasification

引 言

低阶煤占到中国煤炭资源总储量的一半以上,蕴藏其中的挥发分物质相当于1000亿吨油气资源,这对于油气资源紧缺的中国来说具有重要的战略意义[1]。热解是一种利用煤炭本身组成与结构特征生产替代油气资源的煤温和转化过程,是低阶煤实现清洁转化最有效的技术之一。几十年来,国内外相继开发了多种煤热解技术,在推进煤热解产业化道路上取得了明显进步。国外的典型代表有美国的流化床固体热载体 Garrett法[2],回转炉热解 Toscoal技术[3],采用多级流化床处理粉煤的COED技术[4]以及低阶煤提质联产焦油的LFC技术[5],澳大利亚的CSIRO流化床快速热解技术[6],德国从鲁奇气化技术延伸出来的鲁奇鲁尔煤气公司的移动床Lurgi-Ruhrgas固体热载体技术[7]和鲁奇斯皮尔盖移动床 Lurgi-Spuelgas气体热载体技术[8],前苏联的ETCH粉煤快速热解工艺[9]以及日本气流床粉煤快速热解工艺[10]等。国内有大连理工大学开发的D-G新法固体热载体热解技术[11],煤炭科学研究总院开发的多段回转炉 (MRF) 热解技术[12],北京国电富通开发的 GF-I移动床低阶煤提质工艺[13],北京神雾环境能源科技集团股份有限公司研发的无热载体蓄热式旋转床干馏技术[14],陕西煤业化工集团开发的低阶粉煤气固热载体双循环快速热解技术 (SM-SP),陕西延长石油集团自主研发的煤提取煤焦油与制合成气一体化 (CCSI) 技术,浙江大学及中国科学院的过程工程研究所、山西煤炭化学研究所和工程热物理研究所分别研发了集成半焦燃烧的循环流化床热、电、气、焦油多联产技术[15-18]。

但是,以上国内外开发的热解工艺基本都处于中试或工业示范阶段,至今仍无大规模煤热解制备替代油气资源的商业化运营工厂。核心问题是在热解油气产率与品质控制以及油气与粉尘的有效分离上还未实现技术突破。许多中试及示范实验表明:目前大部分热解工艺所产生的热解焦油中的重质组分高达50%以上[17,19]。热解焦油中的重质组分不仅降低了煤基油品的品位和价值,而且高黏度的焦油难于与系统中夹带的粉尘实现有效分离,导致装置长时间连续运行困难,阻碍了煤热解技术的规模化应用。因此,推动煤热解技术大规模产业化迫切需要解决的是如何调控煤热解反应过程进而控制油品质量,如何抑制热解过程中粉尘的生成和实现原位除尘,从而减少焦油中的含尘量,最终实现煤的定向热解转化,提高焦油产率和油品品质。本文从煤的热解过程出发,概述了煤热解机理及影响煤热解过程的主要因素,在分析现有煤热解技术的基础上,提出了调控煤热解过程的方法和实例,展望了未来煤热解技术的发展方向。

1 煤的热解过程

1.1 煤热解反应机理

煤热解反应机理与煤的结构 (内因) 和发生热解的环境 (外因) 有密切关系。前人根据不同的热解条件和原料特性提出了众多的煤热解反应机理,这些机理不尽相同,它们之间的区别大体可以归纳为:慢速热解和快速热解区别,不黏煤 (硬煤) 和黏结煤 (软煤) 之间的区别。

对于慢速热解,煤颗粒在一个较长时间内存在一个温升历程,热解反应发生在一个较宽的时间范围内,因此热解反应随温度经历以下几个步骤,如图1所示[20]。

图1 慢速热解机理[20]Fig.1 Mechanism of slow pyrolysis[20]

煤首先在 120℃以下,干燥脱水、脱附孔道中吸附的气体,温度高于 250℃时,流动相经过一个精馏过程。继续提高温度至 400℃以上,非流动相开始形成焦油和气体,最终芳烃结构通过脱氢缩聚反应形成半焦。在整个过程中异原子也会发生分解生成硫化物、氮化物和氧化物等。这个过程包括了颗粒内挥发分的二次反应,但是由于环境温度和煤颗粒温度之间的温差较小,气相中的挥发分二次反应程度降到最低。Heek等[20]总结了热解过程中可能发生的15种反应,如表1所示。

煤快速热解过程中煤颗粒在短暂的时间内经历了快速升温,煤中弱键的断裂几乎同时发生。因此,从宏观角度上讲主要包括初始的挥发分释放和挥发分气相中的二次反应两个步骤,如图2所示[21-22]。初始脱挥发分阶段主要包括弱键断裂形成自由基以及自由基之间反应 (聚合反应、氢转移、取代反应和缩合反应等)。气相中的二次反应指的是挥发分在所处环境条件下发生的二次裂解、聚合和缩聚等反应。热解的结果是煤中的独立官能团分解为轻质气体,大分子部分结构裂解为较小的碎片形成焦油。

表1 煤热解反应Table 1 Reactions in coal pyrolysis

图2 煤快速热解反应机理[22]Fig.2 Mechanism of coal rapid pyrolysis[22]

针对黏结煤在加热过程中具有膨胀过程的这一特性,Oh等[23]提出了一个具有气泡形成过程的反应机理,如图3所示。挥发分于早期的软化阶段形成气泡,并逐渐合并、移动至颗粒表面以至破裂。这一过程受到气泡内外压力之间的压差所控制。

Solomon等[24]提出了一个较为统一的描述焦油和半焦形成机理的热解步骤。第1步是煤中大分子通过弱键断裂解聚为碎片;第2步是碎片分子之间的聚合;第3步是轻质分子通过挥发、对流和扩散从颗粒表面进行的输运和释放;第4步是向颗粒表面的分子内部输送,对于硬煤来说主要是通过孔道的扩散作用,而软煤主要通过液相扩散或气泡运动来实现的。最终不能释放出去的挥发分通过缩聚反应形成半焦。

图3 黏结煤热解机理[23]Fig.3 Mechanism of caking coal pyrolysis[23]

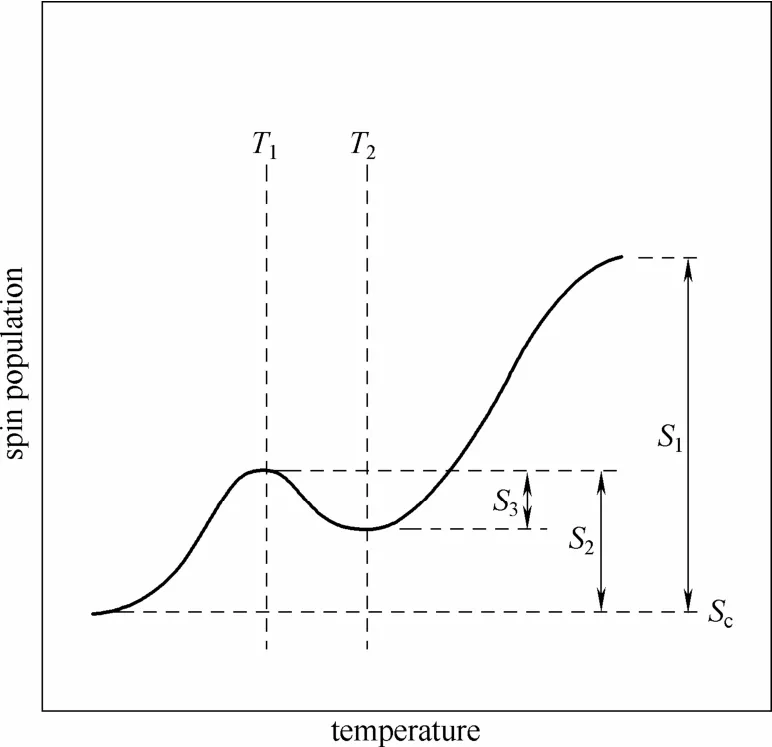

上述各种煤热解机理实际是自由基反应机理,通过弱键的断裂产生自由基碎片,然后通过自由基碎片之间的反应最终产生稳定的产品。图4描述了煤热解过程中自由基浓度的变化过程[25]。

图4中Sc指的是初始样品的自由基浓度,温度低于T1(200℃) 时自由基 (S) 浓度升高,并在T1出现峰值,可归咎于煤中水分和氧等的脱附。继续提高温度,自由基浓度下降,在T2(300℃) 出现一个最小值,这是由于在高温诱导下煤中含自由基物质通过移动而导致聚合反应的发生。热解温度高于T2之后,自由基浓度单调增加,即煤中弱键的热裂解发生。

图4 热解过程中自由基浓度的变化[25]Fig.4 Change of free radicals in coal pyrolysis[25]

1.2 挥发分二次反应

从煤的热解反应机理分析来看,焦油最终的产率和品质除了和初次热解有关,挥发分的二次反应起着重要的作用。挥发分二次反应对气、液、固三相产物分布有重要影响,可以通过牺牲某产物的产率来提高工艺所需产物的最大产率。此外,二次反应还会影响气体热值,半焦活性,硫、氮、氧分布,炭黑生成,半焦着火点,火焰稳定性,热塑性和挥发分的传递过程等。

图5为煤热解初始反应与热解挥发分二次反应的种类[26]。由图可知,二次反应可以分为颗粒内二次反应和颗粒外二次反应两大类,而颗粒外二次反应又可分为表面二次反应和气相二次反应。颗粒内二次反应主要是指初始热解产物进一步与煤基质反应。颗粒外二次反应是指形成的挥发分逸出煤颗粒之后进一步与外界接触进行的反应,如在煤颗粒表面、催化剂表面、固体热载体表面上的表面二次反应以及气相环境中的气相二次反应。也有一些很稳定的初始挥发分十分稳定而不会发生二次反应。

图5 煤热解挥发分二次反应的种类[26]Fig.5 Schematic illustration of secondary reactions of coal pyrolysis volatiles[26]

图6为挥发分二次反应网络图[27]。挥发分的二次反应主要受煤种、环境温度和气氛、挥发分传质等影响。颗粒内的传质主要受温度、压力、粒径、煤热塑性等影响,而外部传质主要受气相中气流速度和煤颗粒之间的相对距离影响。挥发分的二次反应涉及裂解反应生成轻质组分、聚合或缩聚反应生成重质组分及缩聚生成气体分子等。

在慢速热解过程中由于传热速率较慢,内外温差较小,气相二次反应可以忽略不计,但是初次热解产物在颗粒内部的传质过程中会发生二次反应,尤其是大分子自由基碎片通过重聚反应形成更多的半焦产品,使得焦油在颗粒内有一个提质过程[28],这个过程主要受颗粒粒径和内外压差的影响。

图6 挥发分二次反应网络图[27]Fig.6 Network of volatiles secondary reactions[27]

在快速热解过程中初次热解产物瞬间释放,颗粒内的二次反应可以忽略不计,气相中的二次反应占主导地位。随着气相二次反应温度和停留时间的增加,焦油产率减少,气体产率和焦炭增加[29-32]。这个过程使得焦油组成发生明显变化,不同的反应条件得出的结果不尽相同。有文献[33]报道随热解温度的升高,焦油的H/C比例下降,稠环芳烃含量提高。也有文献[34]报道延长停留时间和适当提高温度可以提高焦油中的轻质组分。Serio等[35]认为焦油的二次裂解是分段进行的,焦油根据自身的活性可相互无影响地进行裂解,活性最高的在温和条件下即可反应,活性最差的即使在很苛刻的条件下也不会发生反应。可见,通过适当调控二次反应发生的程度来实现煤的定向热解是可行的。已有文献[36]报道可以通过调节二次反应发生的程度来制备高附加值的BTX和乙烯。

1.3 影响煤热解过程的因素分析

1.3.1 温度和加热速率的影响 一般的煤热解工艺是在惰性和常压环境下进行的,终温和加热速率是最重要的两个操作参数。其中,温度涉及煤自身热解温度和周围环境温度,加热速率又受到环境温度和煤的粒度所涉及的热传递和传质的影响。根据过程升温速率的不同,加热速率可分为4种类型[37]:

(1)慢速加热,加热速率小于5 K·s−1;

(2)中速加热,加热速率5~100 K·s−1;

(3)快速加热,加热速率 100~106K·s−1;

(4)闪速加热,加热速率大于106K·s−1。

热解温度和加热速率对热解产物分布的影响相辅相成,不应该分割进行讨论。图7表示的是加热速率和终温对挥发分总产率、液体产物 (焦油+液体) 和气体产物 (气体+水)的比例及气体组成的影响[37]。可以看出,当热解终温较低 (500~600℃)时,如果提高加热速率,则挥发分产率和液体与气体产物比例均增加;当终温较高 (800~1000℃)时,采用快速热解,则挥发分的产率继续增加,而液体与气体产物的比例下降。

刘振宇等[38-39]进一步从热解工艺角度出发,总结出煤的热解温度和环境温度存在一定的差值,这个差值决定着煤热解挥发分的二次反应。图8揭示了煤颗粒进入热解反应器中被加热的情况[39]。

图7 惰性气氛下温度、时间和加热速率为函数的热解产物相对产率的变化[37]Fig.7 Relative yields of pyrolysis product in inert atmosphere as functions of temperature,time and heating rate[37]

图8 煤颗粒在反应器中的传热方向和挥发物传质方向[39]Fig.8 Transport behaviors of heat and coal volatiles during heating of coal particle[39]

由图8可知,传热方向和挥发分传质方向是相反的。由于传热阻力的影响,煤颗粒的温度要比环境温度低,这个差值受到加热方式和加热速率的影响。当加热方式为热源和煤颗粒一起升温加热时,煤颗粒与环境温度的差值较小,但是会随着加热速率的增加而变大。这时决定液相产率的是颗粒内部挥发分的二次反应,而挥发分的气相二次反应较弱。当加热方式为煤颗粒进入到一个具有最终温度的反应器中,煤将会被迅速加热,即所谓的快速热解。在这种情况下,加热速率受到外部温度影响,提高温度,增大加热速率,煤颗粒内部瞬间产生更多的挥发分前体,内部压力升高,减小了颗粒内部传质阻力和二次反应,导致更多的挥发分释放出来。但是,提高外部温度,也会导致煤颗粒与环境温度的差值增加,促进挥发分气相二次反应的进行。快速热解把热解过程压缩在一个相对较窄的时间段,使得发生热解的温度区间变为了一个更高的温度段,本来低温下便可生成的挥发分必然有一个温升过程。

总之,在相同的较低温度下 (低于挥发分发生气相二次反应的初始温度),提高加热速率,能够减少挥发分在颗粒内部的停留时间,从而减少颗粒内部发生的二次反应,增加挥发分产率和液相产率。在相同的较高的温度下 (明显高于挥发分发生气相二次反应的初始温度),提高加热速率,将进一步减少颗粒内部的二次反应,增加挥发分产率,但是由于增加了产生挥发分的温度与环境温度之间的差值,导致挥发分气相二次反应的程度大大增加,从而减少了液相产率,提高了气相产率。因此,煤热解产物分布是由环境温度和加热速率共同决定的,而加热速率又受到环境温度的影响。

1.3.2 压力和粒径的影响 外部气体压力通过影响传热和传质来影响煤的热解过程。热解时增加外部压力导致颗粒内部与外部的压差降低,扩散阻力增大,产物从内部传递出来的驱动力变小,导致挥发分在颗粒内的停留时间增加,促进了颗粒内部自由基聚合反应等二次反应的进行,生成更多的焦炭,阻塞了孔道结构,同时更进一步降低了产物分子的扩散[40]。因此,增加热解压力可使焦油产率和挥发分产率降低,半焦产率增加[41-42]。气相中的烃类产率尤其是CH4产率明显增加[42-43],说明煤颗粒中裂解形成的大分子转化为较小的分子,以克服传质阻力,通过挥发、扩散和对流从煤颗粒中释放出来。从这一点上讲,是符合 Le Chatelier原理的。不过压力对挥发分气相二次反应的影响却鲜见报道。

颗粒粒度对热解的影响是十分复杂的。对于大颗粒来讲,许多影响因素叠加在一起,大颗粒既不能被快速加热也不能被加热均匀,因此用单一的温度无法表征整个颗粒的温度分布[44]。产生于接近颗粒中心的挥发分产物必须通过颗粒外部表面逃逸出来。在传递过程中可能会发生一系列的二次反应,如裂解、聚合反应等。Suuberg[45]考察了颗粒粒径(0.074~1 mm) 对热解产物组成的影响,发现随着煤颗粒粒径的增大,热解后半焦产率有轻微的增加,挥发分产率和焦油产率都有所下降,但是气相中的CH4产率增加。这些改变与增加热解压力后的影响非常相似,粒径的增加导致颗粒内部二次反应的增强。对于大颗粒的脱挥发分,很难把一次热解和二次反应独立区分开,因此这时的二次反应更容易在颗粒内的孔道中进行。在加压条件下粒径的影响又变得更加复杂。Luo等[46]研究了块煤 (5~8 mm) 的加压热解特性,结果表明N2气氛下升高压力,焦油产率先增加,对应的气相中H2产率明显下降;然后焦油产率减少,对应的 H2产率基本不变,而 CH4产率是逐渐增加的。作者认为是加压导致颗粒内部的强制流动,N2成为了煤中孔道的“吹扫气”,因此减少了二次反应的进行,使得焦油产率增加。随着压力的进一步增加,焦油产率有所下降,说明压力的抑制作用开始起作用。总之,压力与粒径主要是通过改变环境与颗粒内部之间的压差来影响传热和传质速率,进而影响产物分布。

1.3.3 气氛对焦油的影响 煤转化过程中热解发生的环境有时还处于一个非惰性气氛下,主要组分为H2、CO、CO2、CH4、水蒸气以及共同组成的复杂气氛。气氛对热解的影响十分复杂,文献中各种热解反应气氛对焦油产率的影响与操作条件和反应器类型有关。

(1)氢气的影响

当H2代替惰性气氛后,热解机理在本质上就发生了改变,以牺牲焦炭的产率,产生更多的CH4和焦油中的芳香族化合物[47],如图9所示。

煤热解产生自由基碎片之后,加氢热解将和自由基的裂解、聚合和缩聚反应同时发生。H2能够通过稳定大分子自由基,实现芳族化合物的加氢过程,抑制聚合反应,增加挥发分和焦油产率,减少焦炭的生成。之后,加氢裂解反应将会继续进行包括脱甲基、脱氧、脱羟基和一些官能团的消除,因此会降低焦油产率。加氢裂解机理取决于芳环化合物的加氢位置,芳环的内部还是外部。内部芳环加氢会通过生成 CH4导致联苯的生成,最终在H2的作用下生成苯环。外部芳环加氢,将会生成脂肪侧链,在 H2的作用下生成 CH4和小分子芳族化合物。因此,H2对焦油产率具有两种相反的作用,主要取决于氢的分压及反应程度,与反应器的操作条件密切相关[48-57]。煤加氢热解过程中挥发分释放会产生活性更高的活性半焦位,能够和H2进一步发生加氢气化生成更多的CH4,留下活性不高的残炭,其中氢的分压和温度是影响加氢气化的重要因素。因此,加氢热解过程中CH4的生成是由热解和加氢气化共同产生的[58]。

(2)一氧化碳的影响

一氧化碳对热解的影响目前研究较少,一般认为单独的 CO气氛时,CO会和热解产生的水发生反应,生成更多的H2来影响热解过程[59]。CO是脱氧反应的产物,因此能够抑制焦油中酚类化合物(PCX) 发生脱氧反应,增加和改善焦油品质[60]。CO还可以通过影响芳族化合物的侧链上甲基和亚甲基的断裂,促进CH4的形成[61]。

(3)二氧化碳的影响

二氧化碳在热解初始阶段对热解过程没有影响,但是在热解后期会与挥发分发生重整反应,同时参与半焦的气化反应生成更多的非凝性气体[62]。一般认为,CO2对焦油产率没有影响或使焦油产率降低,这取决于挥发分在反应器中的停留时间。CO2也可以促进芳烃化合物芳环的开裂,脂肪链和醚键的断裂,导致CH4的生成量增大[63]。

(4)甲烷的影响

热解过程中会产生大量的自由基碎片,CH4自身分解产生CH3和H等自由基,可以用来稳定热解所产生的自由基,防止发生聚合等反应,从而提高焦油产率[64-65]。CH4还能够抑制加氢脱烷基化反应,增加苯类化合物的产率[66]。

(5)水蒸气的影响

水蒸气能够穿透煤中的微孔结构,促进挥发分物质的挥发和煤焦油的回收[67-68]。在较低的温度下,水蒸气还能够通过减少焦油与热半焦之间直接接触的机会,抑制焦油二次反应的发生,从而增加焦油产率[69-70]。但是高温会导致焦油尤其是重质组分和水蒸气发生重整反应,生成更多的气相产物,导致焦油产率的下降[71-72]。

图9 加氢热解机理和芳环化合物加氢和加氢裂解实例[47]Fig.9 Mechanisms of coal hydropyrolysis and examples for hydrogenation and hydrocracking of aromatics[47]

(6)复杂气氛的影响

复杂气氛是指由以上单独气氛中的两种或两种以上的气氛组成。Braekman-Danheux等[73]和Liao等[74]分别提出了焦炉煤气或合成气与煤共热解提高焦油产率和品质的方法。大连理工大学胡浩权教授研究团队将煤的热解与甲烷的重整或芳构化过程耦合用来提高目标产物[75-77]。Chen等[78]利用含水蒸气的合成气气氛作为煤快速热解的反应热源和反应气氛,发现 700℃以上合成气气氛能够同时提高焦油产率和改善焦油品质,而水蒸气气氛能够促进重质焦油的裂解。

1.4 煤颗粒破碎机理及粉尘来源

图10 高温过程中不同种类颗粒粒径的变化[79]Fig.10 Different types of particle size changes during high temperature process[79]

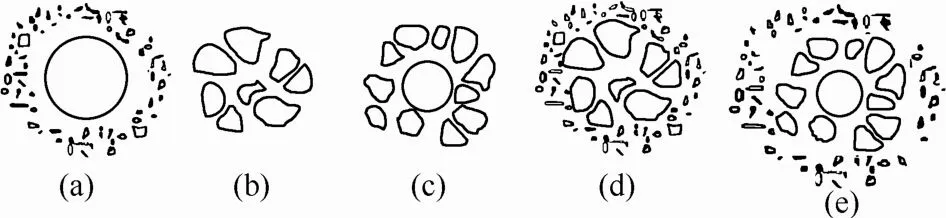

煤热解过程中煤颗粒与环境的传热与传质最重要的一个结果除了油气产品的生成之外就是颗粒的破碎。煤的破碎是指单颗粒破裂为多个颗粒,先后经历初始碎裂、二次碎裂、渗流碎裂以及摩擦等过程,如图10所示[79]。初始碎裂发生在颗粒加热和热解的过程,而其他的破裂形式与热解之后的气化和燃烧过程有关。

热解过程中的初始破碎会造成颗粒粒径分布改变和多孔半焦的形成,从而影响半焦转化工艺的调整,但在热解工艺中最重要的是增加了热解油气中粉尘的含量。Chirone 等[80]认为流化床条件下的煤破碎是由于颗粒内部挥发分释放引起的压力增高造成的。然而Dacombe等[81]和 Sreekanth等[82]认为热冲击在煤破碎中起着重要作用。Senneca等[83]研究发现初始粒径和加热程度不同会导致不同类型的初始破碎,如图11所示。对于流化床燃烧中的快速加热脱挥发分过程,小颗粒煤破碎的主要形式是热冲击作用下的颗粒表面脱落,从而产生大量的细小颗粒。对于较低温度或加热速率的固定床或移动床热解反应器,在热应力和高压挥发分共同作用下大颗粒煤破裂主要发生在接近颗粒中心的内部径向位置,产生有限数量的较大颗粒碎片。在苛刻的加热条件下,大颗粒可能会经历脱落以及颗粒中心破裂等多步的破裂形式。Paprika等[84]基于流化床脱挥发分模型,通过煤颗粒在时空上的几何应力变化分析,认为颗粒在径向分量和切向分量上的破碎行为和机理不同。径向应力主要受到挥发分压力的影响,应力大小从颗粒内部到颗粒表面单调减少。而切向应力主要受热冲击的影响,在接近颗粒表面处发生变化。因此,颗粒裂纹在表面会沿切向方向延伸而在内部会沿径向方向延伸。Cui等[85]利用多种模型研究了煤和生物质在快速热解过程中的初始破碎现象,结果表明热解温度和停留时间对初始破碎的发生有显著影响,挥发分引起的压差与破碎速率正相关。

图11 可能的破碎模式[83]Fig.11 Possible fragmentation modes[83](a) exfoliation; (b) fragmentation at particle center; (c) fragmentation at an internal radial position; (d) exfoliation and fragmentation at center;(e) exfoliation and fragmentation at an internal radial position

包括煤颗粒破碎在内,实际热解工艺中粉尘的来源大体来自以下3个方面[86-89]:

一是由于煤颗粒在热解过程中加热发生热爆和崩析,形成细小的焦粉及煤灰颗粒,增加了从反应器的带出;

二是原料煤中自带的细小颗粒,在气流的携带下随热解气带出反应器;

三是采用固体热载体的热解工艺,热载体物质,一般为半焦、煤灰和瓷球等,混合迅速,循环通量高,极易造成扬尘现象。

这些粉尘在后续分离器中容易与焦油尤其是流动性差的重质焦油一同黏附在除尘设备和管道之中,造成装置无法长时间连续运行。

2 典型煤热解工艺分析

从上述煤热解过程分析可以看出影响煤热解的几个主要因素可归结为颗粒的传热、传质及热解反应环境,而对这些因素的影响主要归结为煤在热解过程中的加热方式和煤料种类。加热方式大体可以分为外热式和内热式,其中内热式又可分为固体热载体和气体热载体两种类型。煤料种类可分为粉煤和块煤,结合加热方式和反应器种类,粉煤一般进行的是快速热解,而块煤进行的是慢速热解。此外,根据气氛不同可以分为惰性气氛热解、加氢热解、复杂气氛热解等。一种热解工艺通常是以上几种热解方式的结合。本节主要依据加热方式的不同,通过分析少数几种典型的热解工艺,指出各种类型热解方式的优缺点,为煤热解调控提供理论依据。

2.1 外热式

图12表示了典型的外热式炉型中煤热解过程中挥发分的流动方向[90]。

图12 焦炉中挥发分流动方向Fig.12 Flowing of volatiles in coke oven

传统的外热式热解反应器,沿径向方向从外往里缓慢传热,形成温度梯度。煤首先在靠近加热壁的部位发生热解,形成疏松、通透的半焦层。之后内层煤热解依次发生,释放出的挥发分优先从靠近加热壁的半焦层和加热壁之间的空隙通过,只有很少部分的挥发分是经轴向穿过床层。由于温度从反应器中心往外依次升高,热解产生的挥发分在经过靠近加热壁附近的高温区时会发生剧烈的二次反应,导致焦油产率降低。同时焦油中的重质组分增加,油品品质降低。通常油产率只有3.0%~4.5%,重质组分高达50%以上,含尘量小于10%[38]。

2.2 固体热载体

固体热载体工艺的基本特征是在燃烧锅炉或气化炉上结合一个热解反应器,反应器之间的热量传递是通过来自燃烧或气化段的高温半焦或灰实现的,如图13所示[91]。

图13 固体热载体工作原理[91]Fig.13 Working principle of solid heat carrier[91]

然而,煤热解获得高产率焦油的最佳温度与固体热载体的温度并不匹配,煤热解产生的初始挥发分流动的方向与热载体热传递的方向呈现逆流传递,在碰到比初始热解温度更高的固体热载体时,会继续发生二次反应。增加热解温度和停留时间会促进热解挥发分二次反应,从而导致焦油产率的明显下降,而且使用灰作为热载体会进一步降低焦油的产率。实际热解工艺中可以通过控制挥发分在反应器中的停留时间,在实现快速热解的同时,实现挥发分的快速导出也可以获得较高的焦油产率。但是由于采用高通量的半焦/灰循环加热,导致油气和灰尘分离困难,焦油中尘含量过高,易导致管道中粉尘沉积和堵塞,装置连续运行困难。

2.3 气体热载体

气体热载体的工艺原理是在一个反应器中建立不同的反应温区实现煤的干燥、热解和半焦冷却等过程,一般采用不含氧的燃烧气作为热源,这会导致煤气热值低,无法符合工业和民用要求。典型的热解工艺有L-S低温热解工艺[8],采用块煤或型煤。另一种气体热载体工艺是利用氢气、焦炉煤气和合成气作为热载体或反应气氛实现临氢或加氢热解,从而提高焦油产率和品质。典型的工艺有Coalcon流化床加氢气化技术[92]、煤的快速加氢热解技术[93]等。此类气体热载体工艺需要额外的装置制备氢气,投资较大,而且多采用流化床或气流床,要求粉煤进料。

3 煤热解工艺调控方法

煤热解属于多尺度反应,受诸多因素影响的复杂过程,通过开发新型热解反应器,优化煤初始热解反应条件,调控挥发分二次反应,获得高品质油气产品,实现油气原位除尘,是煤热解工艺调控的重要课题。

3.1 抑制扬尘

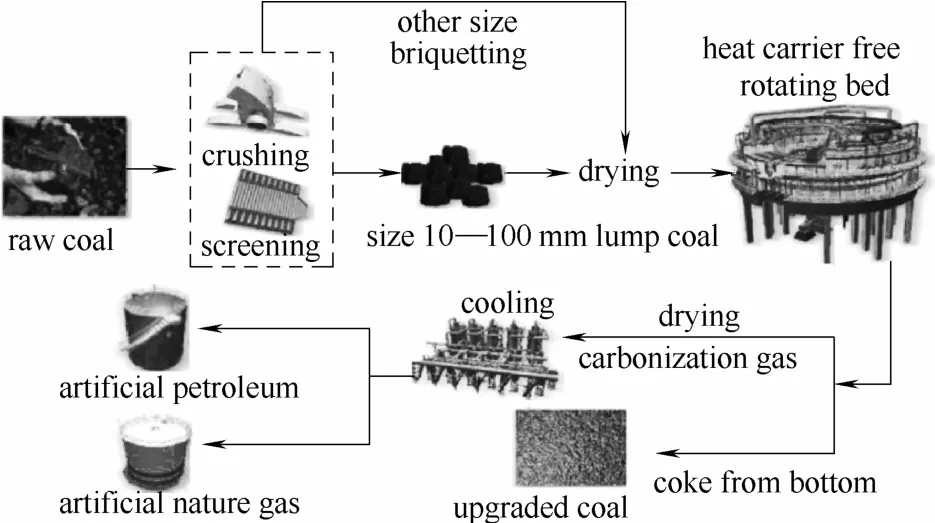

以往的煤热解过程中煤颗粒总是处于相对运动状态,容易引起扬尘,造成油气中尘含量过高。我国神雾集团采用无热载体蓄热技术[14,94],如图14所示。煤颗粒在反应器中处于相对静止的状态,能够有效抑制扬尘的产生,一定程度上解决了焦油中尘含量高以及所造成的后续管道堵塞的难题。

图14 无热载体蓄热煤热解技术[94]Fig.14 Free-heat carrier and regenerative rotating bed coal pyrolysis technology[94]

3.2 内部颗粒床除尘

目前,煤热解工艺所用除尘技术是从其他工艺借鉴而来,几乎都是外除尘技术,其中颗粒床除尘表现出较好的效果,但仍没有得到工业规模的应用。中国科学院过程工程研究所开发的内构件移动床热解技术能够有效地利用颗粒床过滤,起到抑尘和除尘的作用[95-97],如图15 所示。30 kg·h−1规模的油页岩热解实验结果表明,油品中的尘含量在无外除尘设备的情况下只有0.5%(质量)。

3.3 改变挥发分流动方向

将煤热解挥发分流动方向改为从高温区向低温区,能够明显减少挥发分的二次反应。采用此方法调控煤热解过程的主要有美国的COED流化床工艺[4]和中国科学院过程工程研究所的内构件移动床热解工艺[98-101]。

图15 内构件移动床固体热载体热解示意图[96]Fig.15 Process diagram of solid heat carrier pyrolysis in moving bed with internals[96]

COED热解工艺是原煤顺序经过4个串联的流化床反应器,第四级反应器为前三级反应器中煤的干燥和热解提供热量,反应器的温度依次升高,实现煤在不同温区的分段热解,也可根据原煤性质调整反应器的级数。但该工艺流程复杂,而且采用流化床反应器导致油气中尘含量较高。

中国科学院过程工程研究所利用外热式移动床热解技术中焦油含尘量低这一优势,通过对热解反应的调控,改进其焦油产率低和品质较差的劣势,开发出一种新的外热式内构件移动床热解技术。具体解决方案如图16所示,图中加装的传热板和集气通道统称为内构件[90]。

图16 内构件移动床热解示意图Fig.16 Diagram of moving bed with internals pyrolysis

为了改进传统的外热式移动床热解器,一方面需要强化加热壁对煤料的传热过程;另一方面需要改变热解挥发分产物的逸出路径,避免热解挥发分经过高温的加热壁和半焦层,减少焦油的二次热解反应,避免焦油损失,同时降低焦油中重质组分的含量。由图16可知,相比于图12中的传统的外热式热解反应器,增加了与加热壁面接触的传热板和中间集气通道。对于强化传热,在传统的外热式热解反应器的炉壁上加装传热板,可提供更多的高温表面,强化加热壁向煤层中的热传导作用。对于改变热解气相产物的逸出路径,在反应器内的煤层中心加装集气通道,使得挥发分不再沿着高温的加热壁穿过高温的半焦层,而是进入煤层中间温度较低的气体通道。这样,就避免了初焦油的二次裂解反应,减少了焦油的损失,提高了焦油的产率。中国科学院过程工程研究所依次进行了内构件反应器 1 kg级小试实验,100 kg级放大实验以及1000 t·a−1的内构件强化移动床热解中试平台。中试结果表明,在炉温为1000℃时,煤焦油产率可以达到格金焦油收率的80%以上,焦油含尘量在0.1%(质量)左右,焦油中轻质组分含量在70%(质量)以上[90]。

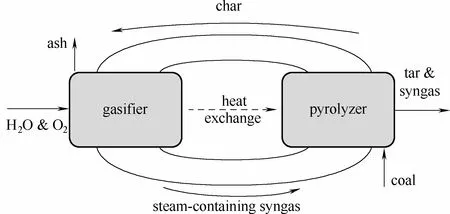

3.4 热解耦合气化

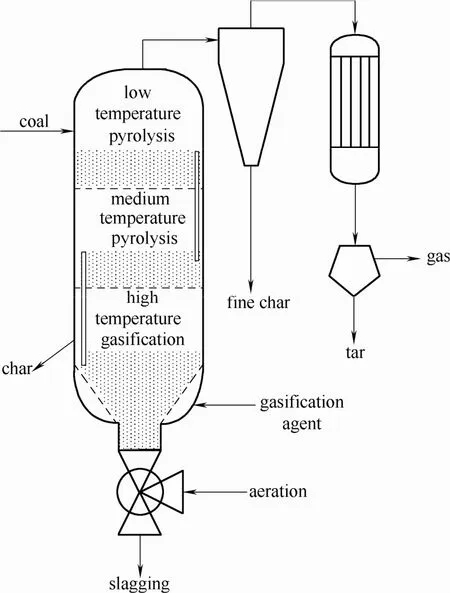

热解耦合气化技术的基本特点是将煤的热解和气化有机地整合在一起,底部气化段产生的气体为上部热解段提供反应热和反应气氛,其原理如图17 所示[78]。

图17 热解耦合气化示意图[78]Fig.17 Schematic diagram of coupling of pyrolysis with gasification[78]

在热解反应器中实现煤从上到下的逐步温升过程,使得煤热解挥发分的流动方向从高温区向低温区流动,同时实现由气化所产生的富H2气氛下的热解。相比于固体热载体工艺中反应器之间相对独立的复杂配置,此类工艺通常是将一个反应器进行有机划分或者不同的反应器进行有机组合,具有紧凑型反应器的特点,易于实现加压操作,从而有利于加氢热解过程的发生。因此,使用这种反应器所得焦油品质较高,煤气热值高,可作为合成天然气的原料气。典型的热解工艺有德国的Lurgi块煤热解气化工艺[102],日本的ECOPROTM工艺[103]与气流床粉煤快速热解工艺[10],其中日本的两种工艺都采用粒径小于 0.1 mm的粉煤为原料。中国科学院过程工程研究所开发了可以处理宽粒径低阶碎煤的多层流化床[104]和复合流化床热解气化技术[105-106]。

多层流化床分级热解与气化耦合工艺技术原理如图18所示。

图18 多层流化床煤热解气化Fig.18 Multi-stage fluidized bed pyrolysis and gasification

多层流化床利用带有溢流管的分布板隔开,形成由低到高的温度梯度,通过半焦的原位催化、低温下较长的停留时间及富氢的合成气气氛,可获得高品质的焦油。预热到一定温度的气化剂从反应器底部通入,与上部煤热解产生的半焦发生气化反应,产生的高温气化气由下向上依次经过上部流化床层为热解反应供热。煤颗粒加入到最上层流化床反应器,在该层发生低温热解反应,煤或半焦颗粒通过溢流管向下进入下一层反应器发生中温热解反应,依次通过每层的溢流管逐级向下溢流。半焦最终进入最底层反应器进行部分气化反应,产生的高温气体作为上部热解反应所需的反应气氛和热载体,产生的气体携带焦油通过上部的半焦床层发生原位催化裂解反应,实现焦油的原位提质,轻质焦油组分占到90%以上[104]。

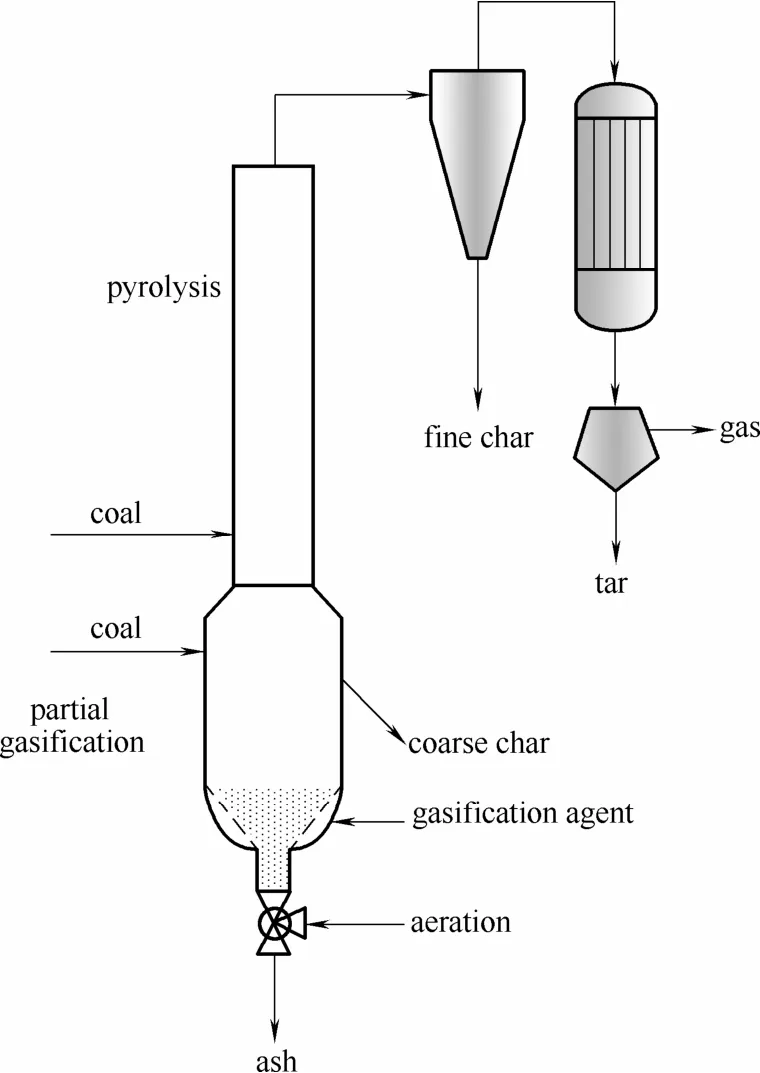

复合流化床热解与气化耦合工艺技术原理如图19所示。

图19 复合流化床煤热解气化Fig.19 Integrated fluidized bed pyrolysis and gasification

该工艺反应器由上下两段构成,将热解与气化分段反应,下段为流化床气化器,气化温度为900~1000℃;上段利用气化生成气的显热在输送床中热解碎煤,热解温度为500~800℃。热解产物经过气固分离后,半焦被循环送入气化炉,气体产物通过回收热解油,形成富含甲烷的合成气。通过调节煤的粒度分布和输送床气体速度,可控制进入上部热解器的煤量,使得较小颗粒的煤进入到输送床进行热解反应,较大颗粒煤直接进入气化段进行气化反应,能够实现系统热量和质量平衡的灵活控制。由于输送床热解发生于富含H2、CH4、CO、CO2和水蒸气的高温气流中,可实现煤在含水蒸气的合成气气氛下的快速热解,提高了热解油产率和品质。实验结果证明,气化气氛下不仅能够调控挥发分的二次热解反应,还能够促进焦油的加氢热解过程,起到提高焦油产率和改善油品品质的作用[78,104,106]。以先锋褐煤热解耦合水蒸气/O2气化为例,在气化温度850℃、热解温度700℃以及操作压力0.1~1.0 MPa下,焦油收率达到8%~10%,轻质焦油组分高达75%~90%,同时获得高甲烷、高 H/C比的合成气[107]。与此技术十分类似的延长石油集团研发的煤提取煤焦油与制合成气一体化 (CCSI) 技术,底部反应器采用空气气化技术,在万吨级工业实验装置上实现 144 h 连续平稳运行,煤焦油产率达16.23%,合成气有效气大于35%。

4 展 望

通过调控煤热解过程,突破低阶煤的定向热解等关键问题,有望形成高效、低排放制备化学品、燃料油、燃气的集成技术。今后煤热解技术应该在以下几个方面加强相关研究:

(1)从“分子、颗粒、反应器、系统”尺度开展多尺度反应匹配调控,构建煤的物化特性与油气产率和品质的关系,揭示调控挥发分二次反应与焦油组成之间的协同机制,建立定向热解提高焦油品质的调控方法,为目标煤定向转化提供最优的热解技术;

(2)针对粉煤热解焦油含尘量高的难题,结合其他热转化过程中的除尘技术,开发针对热解过程的新型颗粒床抑尘和除尘技术;

(3)开发新型热解反应器,将煤的快速热解与利用半焦的油气原位提质和除尘有机地结合在一起,实现煤热解过程的原位提质与抑尘,获得高品质的油气产品。

[1]王建国,赵晓红.低阶煤清洁高效梯级利用关键技术与示范[J].中国科学院院刊,2012,27(3): 382-388.WANG J G,ZHAO X H.Demonstration of key technologies for clean and efficient utilization of low-rank coal[J].Bulletin of the Chinese Academy of Sciences,2012,27(3): 382-388.

[2]SASS A.Garrett' coal pyrolysis process[J].Chemical Engineering Progress,1974,70(1): 72-73.

[3]CORTEZ D H,赵振本.用多思科煤(Toscoal)工艺联产合成原油及电力[J].煤炭综合利用,1982,4: 3-19.CORTEZ D H,ZHAO Z B.Co-production of syncrude and power using the Toscoal process[J].Coal Conversion,1982,4: 3-19.

[4]SHEARER H A.Coal gasification: the COED process plus char gasification[J].Chemical Engineering Progress,1973,69(3): 43-49.

[5]李青松,李如英,马志远,等.美国 LFC低阶煤提质联产油技术新进展[J].中国矿业,2010,19(12): 82-87.LI Q S,LI R Y,MA Z Y,et al.New progress of the U.S.LFC technology of low rank coal upgrading with cogeneration of coal liquids[J].China Mining Magazine,2010,19(12): 82-87.

[6]SMITH I W.The conversion of brown coal to oil by flash pyrolysis[J].Energy,1986,11: 1217-1224.

[7]RAMMLER R W.The production of synthetic crude oil from oil sand by application of the Lurgi-Ruhrgas process[J].The Canadian Journal of Chemical Engineering,1970,48: 552-560.

[8]RAMMLER R W.Synthetic fuels from Lurgi coal pyrolysis[J].Energy Progress,1982,2(2): 121-129.

[9]郭树才.煤化工工艺学[M].2版.北京: 化学工业出版社,2006:19-26.GUO S C.Chemical Technology of Coal[M].2nd ed.Beijing:Chemical Industry Press,2006: 19-26.

[10]徐振刚.日本的煤炭快速热解技术[J].洁净煤技术,2001,7(1):48-56.XU Z G.Development of coal flash pyrolysis process in Japan[J].Clean Coal Technology,2001,7(1): 48-56.

[11]郭树才,罗长齐,张代佳,等.褐煤固体热载体干馏新技术工业性试验[J].大连理工大学学报,1995,35(1): 46-50.GUO S C,LUO C Q,ZHANG D J,et al.Experiment in pilot plant of new technology for lignite retorting using solid heat carrier[J].Journal of Dalian University of Technology,1995,35(1): 46-50.

[12]杜铭华,戴和武,俞珠峰.MRF年轻煤温和气化(热解)工艺[J].洁净煤技术,1995,2: 30-33.DU M H,DAI H W,YU Z F.MRF mild gasification (pyrolysis)process for low ran coal[J].Clean Coal Technology,1995,2: 30-33.

[13]白中华,赵玉冰,黄海东,等.中国褐煤提质技术现状及发展趋势[J].洁净煤技术,2013,19(6): 25-29.BAI Z H,ZHAO Y B,HUANG H D,et al.Research status and prospect of lignite upgrading technology in China[J].Clean Coal Technology,2013,19(6): 25-29.

[14]PEI P,WANG Q C,WU D H.Application and research on regenerative high temperature air combustion technology on low-rank coal pyrolysis[J].Applied Energy,2015,156: 762-766.

[15]岑可法,方梦祥.循环流化床热电气三联产装置研究[J].工程热物理学报,1995,16(4): 499-502.CEN K F,FANG M X.Research on circulating fluidized bed gas steam electicity tri-generation system[J].Journal of Engineering Thermophysics,1995,16(4): 499-502.

[16]WANG J G,LÜ X S,YAO J Z,et al.Experimental study of coal topping process in a downer reactor[J].Industrial & Engineering Chemistry Research,2005,44: 463-470.

[17]QU X,LIANG P,WANG Z F,et al.Pilot development of polygeneration process of circulating fluidized bed combustion combined with coal pyrolysis[J].Chemical Engineering &Technology,2011,34(1): 61-68.

[18]FAN X X,LÜ Q G,NA Y J,et al.Experimental study on coal multi-generation in dual fluidized beds[J].Journal of Thermal Science,2007,16(3): 277-282.

[19]温亮,岑建孟,石振晶,等.气化床炉温对热电气焦油多联产技术的影响[J].动力工程学报,2009,29(8): 789-793.WEN L CEN J M,SHI Z J,et al.Effects of gasifier bed temperature on heat power gas tar poly-generation technology[J].Journal of Chinese Society of Power Engineering,2009,29(8): 789-793.

[20]HEEK K H V,HODEK W.Structure and pyrolysis behaviour of different coals and relevant model substances[J].Fuel,1994,73(6):886-896

[21]MIURA K.Mild conversion of coal for producing valuable chemicals[J].Fuel Processing Technology,2000,62: 119-135

[22]刘振宇.煤化学的前沿与挑战: 结构与反应[J].中国科学: 化学,2014,44: 1431-1438.LIU Z Y.Advancement in coal chemistry: structure and reactivity[J].Scientia Sinica Chimica,2014,44: 1431-1438.

[23]OH M S,PETERS W A,HOWARD J B.An experimental and modeling study of softening coal pyrolysis[J].AIChE J.,1989,35:775-792.

[24]SOLOMON P R,SERIO M A,SUUBERG E M.Coal pyrolysis:experiments,kinetic rates and mechanisms[J].Progress in Energy and Combustion Science,1992,18: 133-220

[25]FOWLER T G,BARTLE K D,KANDIYOTI R,et al.Pyrolysis of coals as a function of rank as studied byin situelectron spinresonance spectroscopy[J].Carbon,1989,27: 197-208.

[26]SERIO M A.Secondary reactions of tar in coal pyrolysis[D].Massachusetts: Massachusetts Institute of Technology,1977.

[27]KURAL O C.Coal: Resources,Properties,Utilization,Pollution[M].Istanbul: Istanbul Technical University,1994.

[28]PATTANOTAI T,WATANABE H,OKAZAKI K.Experimental investigation of intraparticle secondary reactions of tar during wood pyrolysis[J].Fuel,2013,104: 468-475.

[29]XU W C,TOMITA A.The effects of temperature and residence time on the secondary reactions of volatiles from coal pyrolysis[J].Fuel Processing Technology,1989,21: 25-37.

[30]LEBLANC J,QUANCI J,CASTALDI M J.Experimental investigation of reaction confinement effects on coke yield in coal pyrolysis[J].Energy & Fuel,2016,30(8): 6249-6256.

[31]张盛诚,何榕.单颗粒煤粉热解时焦油的二次反应和扩散[J].清华大学学报(自然科学版),2016,56(6): 605-610.ZHANG S C,HE R.Secondary reactions and diffusion of tar during single coal particle pyrolysis[J].Journal of Tsinghua University(Science and Technology),2016,56(6): 605-610.

[32]陈昭睿,王勤辉,郭志航,等.热解气停留时间对典型烟煤热解产物的影响[J].热能动力工程,2015,30: 756-761.CHEN S R,WANG Q H,GUO Z H,et al.Influence of the residence time of gases pyrolyzed on pyrolytic products of typical bituminous coal[J].Journal of Engineering for Thermal Energy and Power,2015,30: 756-761.

[33]HAYASHI J,NAKAGAWA K,KUSAKABE K,et al.Change in molecular structure of flash pyrolysis tar by secondary reaction in a fluidized bed reactor[J].Fuel Processing Technology,1992,30:237-248.

[34]KATHEKLAKIS I E,LU S L,KEITH D B.Effect of freeboard residence time on the molecular mass distributions of fluidized bed pyrolysis tars[J].Fuel,1990,62: 172-176.

[35]SERIO M A,PETERS W A,HOWARD J B.Kinetics of vapor-phase secondary reactions of prompt coal pyrolysis tars[J].Industrial &Engineering Chemistry Research,1987,26(9):1831-1838.

[36]BERNHARDT R S,LADNER W R,NEWMAN JOHN O H,et al.Thermal cracking of coal-derived materials to BTX and ethylene[J].Fuel,1981,60: 139-144.

[37]WEN C Y,LEE E S,DUTTA S.Coal Conversion Technology[M].Bonwick: Addison-Wesley,1979.

[38]LIU Z Y,GUO X J,SHI L,et al.Reaction of volatiles-Acrucial step in pyrolysis of coals[J].Fuel,2015,154: 361-369.

[39]刘振宇.煤快速热解制油技术问题的化学反应工程根源: 逆向传热与传质[J].化工学报,2016,67(1): 1-5.LIU Z Y.Origin of common problems in fast coalpyrolysis technologies for tar: the countercurrent flow of heat and volatiles[J].CIESC Journal,2016,67(1): 1-5

[40]BORAH R C,GHOSH P,RAO P G.A review on devolatilization of coal in fluidized bed[J].International Journal of Energy Research,2011,35: 929-963.

[41]SUUBERG E M,PETERS W A,HOWARD J B.Product compositions and formation kinetics in rapid pyrolysis of pulverized coal-implications for combustion[R].Leeds: Proceedings of the Combustion Institute,1979: 117-130.

[42]LADNER W R.The products of coal pyrolysis: properties,conversion and reactivity [J].Fuel Processing Technology,1988,20:207-222.

[43]GOKHALE A J,VASUDEVAN T V,MAHALINGAM R.Parametric studies on devolatilization of a subbituminous coal in a reactive gas environment [J].Fuel,1986,65: 1670-1676.

[44]SMOOT L D,SMITH P J.Coal Combustion and Gasification[M].New York: Plenum Press,1985.

[45]SUUBERG E M.Rapid pyrolysis and hydropyrolysis of coal[D].Massachusetts: Massachusetts Institute of Technology,1977.

[46]LUO K,ZHANG C,ZHU S H,et al.Tar formation during coal pyrolysis under N2and CO2atmospheres at elevated pressures[J].Journal of Analytical and Applied Pyrolysis,2016,118: 130-135.

[47]JÜNTGEN H.Review of the kinetics of pyrolysis and hydropyrolysis in relation to the chemical constitution of coal[J].Fuel,1984,63(6):731-737.

[48]WANG P F,JIN L J,LIU J H,et al.Analysis of coal tar derived from pyrolysis at different atmospheres[J].Fuel,2013,104: 14-21.

[49]CYPRÈS R,FURFARI S.Fixed-bed pyrolysis of coal under hydrogen pressure at low heating rates[J].Fuel,1981,60(9): 768-778.

[50]ARENDT P,HEEK VAN K H.Comparative investigations of coal pyrolysis under inert gas and H2at low and high heating rates and pressures up to 10 MPa[J].Fuel,1981,60: 779-787.

[51]ZHONG M,ZHANG Z K,ZHOU Q,et al.Continuous high-temperature fluidized bed pyrolysis of coal in complex atmospheres: product distribution and pyrolysis gas[J].Journal of Analytical and Applied Pyrolysis,2012,97: 123-129.

[52]TYLER R J.Flash pyrolysis of coals (1): Devolatilization of a Victorian brown coal in a small fluidized-bed reactor[J].Fuel,1979,58(9): 680-686.

[53]TAKARADA T,ONOYAMA Y,TAKAYAMA K,et al.Hydropyrolysis of coal in a pressurized powder-particle fluidized bed using several catalysts[J].Catalysis Today,1997,39: 127-136.

[54]XU W C,MATSUOKA K,AKIHO H,et al.High pressure hydropyrolysis of coals by using a continuous free-fall reactor[J].Fuel,2003,82(6): 677-685.

[55]GROWCOCK F B,MACKENZIE D R.Rapid hydrogenation of a North Dakota lignite[J].Fuel,1976,55(4): 349-354.

[56]MA Z H,ZHU Z B,ZHANG C F,et al.Flash hydropyrolysis of Zalannoer lignite[J].Fuel Processing Technology,1994,38(2):99-109.

[57]GUELL A J,KANDIYOTI R.Development of a gas-sweep facility for the direct capture of pyrolysis tars in a variable heating rate high-pressure wire-mesh reactor[J].Energy & Fuel,1993,7(6):943-952.

[58]高松平,王建飞,赵建涛,等.H2气氛下褐煤快速热解过程中CH4逸出规律的分析[J].燃料化学学报,2014,43(5): 537-545.GAO S P,WANG J F,ZHAO J T,et al.Analysis of CH4evolution in fast pyrolysis of lignite under H2atmosphere[J].Journal of Fuel Chemistry and Technology,2014,43(5): 537-545.

[59]白宗庆,李文,尉迟唯,等.褐煤在合成气气氛下的低温热解及半焦燃烧特性[J].中国矿业大学学报,2011,40(5):726-732.BAI Z Q,LI W,YUCHI W,et al.Low temperature pyrolysis of lignite in the presence of syngas and combustion characteristics of derived char[J].Journal of China University of Mining & Technology,2011,40(5): 726-732.

[60]廖洪强,李保庆,张碧江,等.煤-焦炉气共热解特性研究(Ⅳ): 甲烷和一氧化碳对热解的影响[J].燃料化学学报,1998,26(1): 13-17.LIAO H Q,LI B Q,ZHANG B J,et al.Co-pyrolysis of coal with coke-oven gas(Ⅳ): Influence of CH4and CO on pyrolysis yields[J].Journal of Fuel Chemistry and Technology,1998,26(1):13-17.

[61]GAO S P,WANG J F,WANG Z Q,et al.Effect of CO on the CH4evolution during fast pyrolysis of lignite in reductive atmospheres[J].Journal of Analytical and Applied Pyrolysis,2014,106: 104-111.

[62]JAMIL K,HAYASHI J I,LI C Z.Pyrolysis of a Victorian brown coal and gasification of nascent char in CO2atmosphere in a wire-mesh reactor[J].Fuel,2004,83: 833-843.

[63]GAO S P,ZHAO J T,WANG Z Q,et al.Effect of CO2on pyrolysis behaviors of lignite[J].Journal of Fuel Chemistry and Technology,2013,41(3): 257-264.

[64]ZHANG X F,DONG L,ZHANG J W,et al.Coal pyrolysis in a fluidized bed reactor simulating the process conditions of coal topping in CFB boiler[J].Journal of Analytical and Applied Pyrolysis,2011,91(1): 241-250.

[65]ZHONG M,ZHANG Z K,ZHOU Q,et al.Continuous high-temperature fluidized bed pyrolysis of coal in complex atmospheres: product distribution and pyrolysis gas[J].Journal of Analytical and Applied Pyrolysis,2012,97: 123-129.

[66]STEINBERG M.The flash hydropyrolysis and methanolysis of coal with hydrogen and methane[J].International Journal of Hydrogen Energy,1987,12(4): 251-266.

[67]SHARMA K D,SULIMMA A,HEEK V H K.Hydropyrolysis of coal in the presence of steam[J].Fuel,1986,65(11): 1571-1574.

[68]MINKOVA V,RAZVIGOROVA M,GORANOVA M.Effect of water vapour on the pyrolysis of solid fuels (Ⅰ): Effect of water vapour during the pyrolysis of solid fuels on the yield and composition of the liquid products[J].Fuel,1991,70(6): 713-719.

[69]PALMER T J,VAHRMAN M.The smaller molecules obtainable from coal and their significance(Ⅲ): Steaming/carbonization of a weakly-caking coal at temperatures up to 600℃[J].Fuel,1972,51:14-21.

[70]FIDALGO B,NIEKERK VAN D,MILLAN M.The effect of syngas on tar quality and quantity in pyrolysis of a typical South African inertinite-rich coal[J].Fuel,2014,134: 90-96.

[71]HAYASHI J I,TAKAHASHI H,IWATSUKI M,et al.Rapid conversion of tar and char from pyrolysis of a brown coal by reactions with steam in a drop-tube reactor[J].Fuel,2000,79: 439-447.

[72]SONG Y,WANG Y,HU X,et al.Effects of volatile-char interactions onin situdestruction of nascent tar during the pyrolysis and gasification of biomass(Ⅱ): Roles of steam[J].Fuel,2015,143:555-562.

[73]BRAEKMAN-DANHEUX C,CYPRÈS R,FONTANA A,et al.Coal hydromethanolysis with coke-oven gas(Ⅰ): Influence of temperature on the pyrolysis yields [J].Fuel,1992,71(3): 251-255.

[74]LIAO H Q,LI B Q,ZHANG B J.Co-pyrolysis of coal with hydrogen-rich gases(Ⅰ): Coal pyrolysis under coke-oven gas and synthesis gas [J].Fuel,1998,77(8): 847-851.

[75]DONG C,JIN L J,LI Y,et al.Integrated process of coal pyrolysis with steam reforming of methane for improving the tar yield[J].Energy & Fuels,2014,28(12): 7377-7384.

[76]LIU J H,HU H Q,JIN L J,et al.Integrated coal pyrolysis with CO2reforming of methane over Ni/MgO catalyst for improving tar yield[J].Fuel Processing Technology,2010,91(4): 419-423.

[77]JIN L J,ZHOU X,HE X F,et al.Integrated coal pyrolysis with methane aromatization over Mo/HZSM-5 for improving tar yield[J].Fuel,2013,114: 187-190.

[78]CHEN Z H,SHI Y,LAI D G,et al.Coal rapid pyrolysis in a transport bed under steam-containing syngas atmosphere relevant to the integrated fluidized bed gasification[J].Fuel,2016,176:200-208.

[79]FRIEDEMANN J,WAGNER A,HEINZE A,et al.Direct optical observation of coal particle fragmentation behavior in a drop-tube reactor[J].Fuel,2016,166: 382-391.

[80]CHIRONE R,MASSIMILLA L.The application of Weibull theory to primary fragmentation of a coal during devolatilization[J].Powder Technology,1989,57(3): 197-212.

[81]DACOMBE P,POURKASHANIAN M,WILLIAMS A.Combustion-induced fragmentation behavior of isolated coal particles[J].Fuel,1999,78(15):1847-1857.

[82]SREEKANTH M,BVSSS P,KOLAR A K,et al.Stresses in a cylindrical wood particle undergoing devolatilization in a hot bubbling fluidized bed[J].Energy & Fuels,2008,2: 1549-1559.

[83]SENNECA O,URCIUOLO M,CHIRONE R.A semidetailed model of primary fragmentation of coal[J].Fuel, 2013,104: 253-261.

[84]PAPRIKA M J,KOMATINA M S,MLADENOVIĆ M R.Mechanism of primary fragmentation of coal in fluidized bed[J].Thermal Science,2016,20: S125-S132.

[85]CUI T M,XU J L,FAN W K,et al.Experimental study on fragmental behavior of coals and biomasses during rapid pyrolysis[J].Bioresource Technology,2016,222: 439-447.

[86]张生军,郑化安,陈静升,等.煤热解工艺中挥发分除尘技术的现状分析及建议[J].洁净煤技术,2014,20: 79-83.ZHANG S J,ZHENG H A,CHEN J S,et al.Status analysis and improvement measures of volatile dust removal technology in coal pyrolysis process[J].Clean Coal Technology,2014,20: 79-83.

[87]白效言,裴贤丰,张飏,等.小粒径低阶煤热解油尘分离问题分析[J].煤质技术,2015,6: 1-4.BAI X Y,PEI X F,ZHANG Y,et al.Analysis on separation of tar and dust during pyrolysis of small-size low rank coal[J].Coal Quality Technology,2015,6: 1-4.

[88]周琦.低阶煤提质技术现状及完善途径[J].洁净煤技术,2016,2:23-30.ZHOU Q.Status and improvement approach of low rank coal upgrading technologies[J].Clean Coal Technology,2016,2: 23-30.

[89]刘春雷,甘晓雁.低温热解工艺热解气含尘问题研究[J].煤炭加工与综合利用,2016,6: 51-53.LIU C L,GAN X Y.Study on dust containing in pyrolytic gases during low temperature pyrolysis process[J].Coal Processing and Comprehensive Utilization,2016,6: 51-53.

[90]张纯.外热式内构件移动床低阶碎煤热解技术研究[D].北京: 中国科学院过程工程研究所,2015.ZHANG C.Pyrolysis of small-size low-rank coal in indirectly heated moving bed with internals[D].Beijing: Institute of Process Engineering,Chinese Academy of Sciences,2015.

[91]ZHANG Y M,WANG Y,CAI L G,et al.Dual bed pyrolysis gasification of coal: process analysis and pilot test[J].Fuel,2013,112:624-634.

[92]COALCON process review: R & D interim report No.3 [R].U.S.Department of Energy,1978.

[93]王占英.煤加氢直接甲烷化产业化进展探究[J].中国新技术新产品,2015,2: 50-52.WANG Z Y.Industrialization progress of coal hydrogasification for CH4production[J].China New Technologies and Products,2015,2:50-52.

[94]王其成,吴道洪.无热载体蓄热式旋转床褐煤热解提质技术[J].煤炭加工与综合利用,2014,6: 55-57.WANG Q C,WU D H.Free-heat carrier and regenerative rotating bed coal pyrolysis technology[J]. Coal Processing and Comprehensive Utilization,2014,6: 55-57.

[95]LAI D G,CHEN Z H,LIN L X,et al.Secondary cracking and upgrading of shale oil from pyrolyzing oil shale over shale ash[J].Energy & Fuels,2015,29(4): 2219-2226.

[96]LAI D G,CHEN Z H,SHI Y,et al.Pyrolysis of oil shale by solid heat carrier in an innovative moving bed with internals[J].Fuel,2015,159: 943-951.

[97]LAI D G,SHI Y,GENG S L,et al.Secondary reactions in oil shale pyrolysis by solid heat carrier in a moving bed with internals[J].Fuel,2016,173: 138-145.

[98]ZHANG C,WU R C,XU G W.Coal pyrolysis for high-quality tar in a fixed-bed pyrolyzer enhanced with internals[J].Energy & Fuels,2014,28(1): 236-244.

[99]ZHANG C,WU R C,HU E F,et al.Coal pyrolysis for high-quality tar and gas in 100 kg fixed bed enhanced with internals[J].Energy &Fuels,2014,28(11): 7294-7302.

[100]LIN L X,ZHANG C,LI H J,et al.Pyrolysis in indirectly heated fixed bed with internals: the first application to oil shale[J].Fuel Processing Technology,2015,138: 147-155.

[101]LIN L X,LAI D G,GUO E W,et al.Oil shale pyrolysis in indirectly heated fixed bed with metallic plates of heating enhancement[J].Fuel,2016,163: 48-55.

[102]BUNT J R,WAANDERS F B.Identification of the reaction zones occurring in a commercial-scale Sasol-Lurgi FBDB gasifier[J].Fuel,2008,87: 1814-1823.

[103]YABE H,KAWAMURA T,KOZURU H,et al.Development of coal partial hydro-pyrolysis process[R].NIPPON Steel Technical Report No.92,2005: 8-15.

[104]ZHOU Q,ZOU T,ZHONG M,et al.Lignite upgrading by multi-stage fluidized bed pyrolysis[J].Fuel Processing Technology,2013,116: 35-43.

[105]CHEN Z H,LAI D G,BAI L Q,et al.Methane-rich syngas production in an integrated fluidized bed by coupling pyrolysis and gasification of low-rank coal[J].Fuel Processing Technology,2015,140: 88-95.

[106]陈兆辉,敦启孟,石勇,等.热解温度和反应气氛对输送床煤快速热解的影响[J].化工学报,2017,68(4): 1566-1573.CHEN Z H,DUN Q M,SHI Y,et al.Effects of pyrolysis temperature and atmosphere on rapid coal pyrolysis in a transport bed reactor[J].CIESC Journal,2017,68(4): 1566-1573.

[107]陈兆辉.复合流化床低阶煤气化耦合热解制备富甲烷合成气和焦油[D].北京: 中国科学院大学,2016.CHEN Z H.Production of methane-rich syngas and tar from low-rank coals by coupling pyrolysis and gasification in an integrated fluidized bed[D].Beijing: University of Chinese Academy of Sciences,2016.

Analysis and control methods of coal pyrolysis process

CHEN Zhaohui1,2,GAO Shiqiu1,XU Guangwen1

(1State Key Laboratory of Multi-phase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing100190,China;2Department of Chemical Engineering,Tsinghua University,Beijing100084,China)

TQ 530.2

A

0438—1157(2017)10—3693—15

10.11949/j.issn.0438-1157.20170169

2017-02-22收到初稿,2017-05-10收到修改稿。

联系人:高士秋。

陈兆辉(1983—),男,博士。

国家重点研发计划项目(2016YFB0600304)。

Received date:2017-02-22.

Corresponding author:Prof.GAO Shiqiu,sqgao@ipe.ac.cn

Foundation item:supported by the National Key Research and Development Program of China (2016YFB0600304).