羟基氧化铁脱硫剂在物料缺水工况条件下的应用情况分析

2017-10-16邓生鑫

邓生鑫

(宁波海越新材料有限公司,浙江 宁波 315800)

羟基氧化铁脱硫剂在物料缺水工况条件下的应用情况分析

邓生鑫

(宁波海越新材料有限公司,浙江 宁波 315800)

羟基氧化铁脱硫剂NDS-2应用于宁波海越新材料有限公司丙烷脱氢装置脱乙烷塔尾气脱硫床A/B,脱除脱乙烷塔尾气中的硫。应用初期,脱硫剂未到预期寿命的一半,脱硫效果已变差,达不到预定目标,分析核查后发现,脱乙烷塔尾气较干燥,脱硫剂中的水分被尾气干燥带走,致使脱硫剂缺水,满足不了脱硫要求。为此对脱硫床改造,配蒸汽线向尾气中连续补充蒸汽,保持尾气中有一定量的水份,改造后脱硫床脱硫效果得到有效改善。

脱硫剂;丙烷脱氢;羟基氧化铁;脱硫

NDS-2脱硫剂是羟基氧化铁脱硫剂,是以γ-FeO·OH为主要成分,添加特殊助剂制备而成的脱硫产品。它具有脱硫速度快、硫容大、精度高、耐水性能好等优点,且脱硫无需补氧,适用于二氧化碳体系中高硫气体的脱硫。该剂广泛应用于国内外油气田的天然气、油田伴生气、页岩气、炼厂气等气体的精脱硫。

宁波海越丙烷脱氢装置,脱乙烷塔尾气脱硫床A/B,采用北京三聚环保公司的低温脱硫剂NDS-2,脱除脱乙烷塔塔顶采出尾气中的硫。该脱硫床自2014年9月装置投产时开始投用,应用初期,虽然物料中的硫含量未到设计值的一半,但脱硫剂使用寿命未到预期值的一半时,使用效果已经开始变差,未能达到预定目标(该脱硫床设计尾气进料量3.2 t/h,物料中H2S含量900mg/m3,经单床脱硫后H2S含量≤20 mg/m3,预期该剂单床使用寿命半年,两床合计可使用1年)。为了解决这一问题,排查分析工艺过程,脱硫剂取样检测分析,查找脱硫床层提早穿透失效的原因。

1 宁波海越脱乙烷塔尾气脱硫床A/B的基本情况

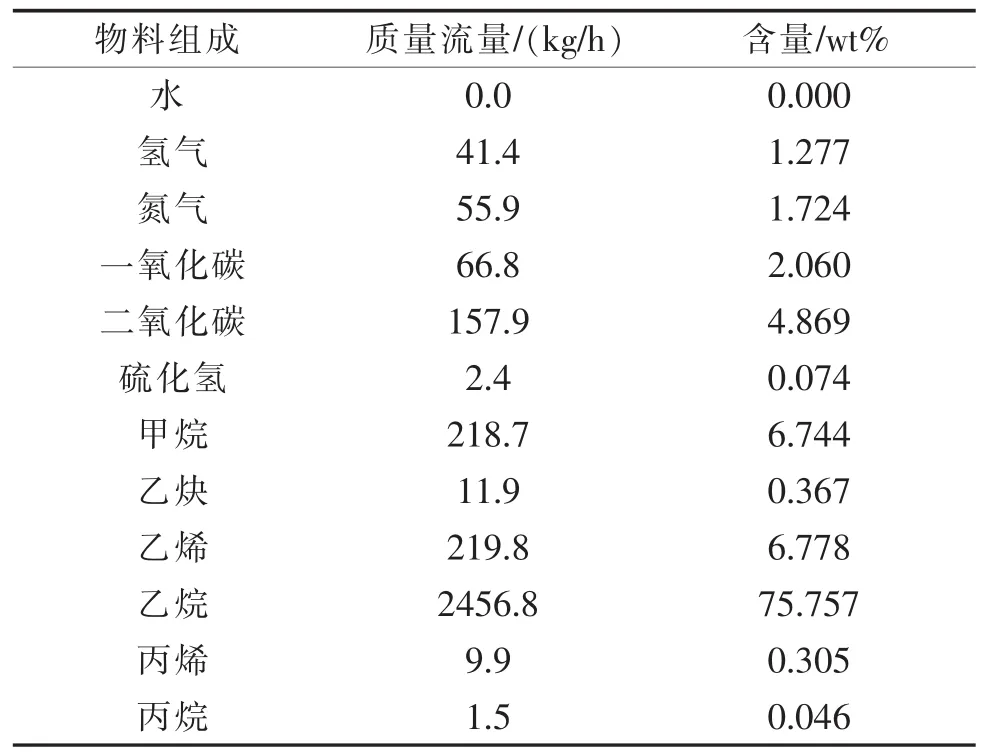

宁波海越丙烷脱氢装置连续产出温度40℃,压力0.4 MPaG,流量为3.2 t/h左右的脱乙烷塔尾气,作为装置内加热炉的燃料气使用,由于尾气中含有0.09%(m)的硫化氢(尾气组成详见表1),直接供应加热炉做燃料气,会对加热炉设备产生腐蚀,因此需对尾气做脱硫处理,处理后的尾气总硫含量不超过20mg/m3。

表1 丙烷脱氢装置脱乙烷塔尾气组成设计值

鉴于尾气组分中二氧化碳含量能达到4.869%,浓度较高,因此选用北京三聚的羟基氧化铁脱硫剂NDS-2,该脱硫剂的主要物化性能及在宁波海越的使用条件如下表:

表2 脱硫剂的主要物化性能及在宁波海越的使用条件

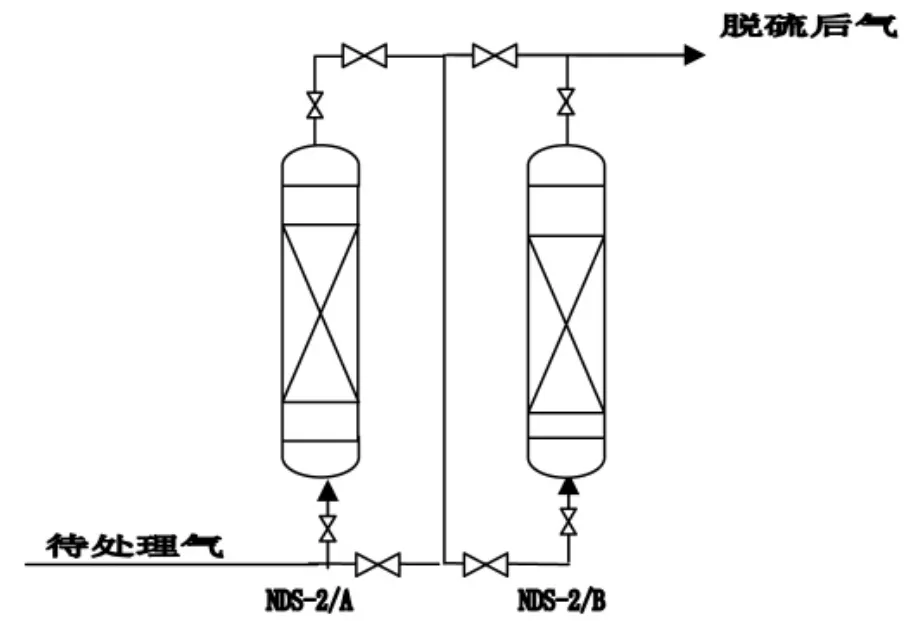

脱乙烷塔尾气脱硫床为A/B两床设置,两床可串可并。脱硫床直径2 600 mm,脱硫剂高度8 400 mm (床层高径比3.23),两床脱硫剂共89.2m3(70 t)。正常运行时 A/B 一开一备,单台投用。当一床用至末期时(处理后的尾气总硫含量以H2S计大于20mg/m3),可前置与另一床串联运行,当床层脱硫剂吸附近饱和时(处理后的尾气总硫以H2S计达到100mg/m3),床层切出、换剂。脱乙烷塔尾气脱硫的工艺流程,如图1所示。尾气经单床脱硫后硫含量小于等于20mg/m3,单床使用寿命半年,两床合计可使用1年。

图1 脱乙烷塔尾气脱硫床工艺流程示意图

2 注蒸汽改造前脱乙烷塔尾气脱硫床A/B情况

2.1 脱乙烷塔尾气脱硫床A失效时的情况

脱乙烷塔尾气脱硫床A/B,自2014年9月10日起开始单独使用A床。A床运行期间,脱乙烷塔尾气量在2.5 t/h左右,尾气中总硫含量300mg/m3左右,均低于设计值。2014年11月29日A床运行两个半月后,A前B后两床串联使用,分别在A床出/入口、B床出口进行取样分析,总硫含量分析结果见表3。

表3 脱乙烷塔尾气脱硫床2014年11月29日总硫含量分析结果

A床在入口硫化氢含量低于设计值的情况下,出口总硫含量已超出20mg/m3,其运行时间未到设计寿命的一半,就已提早失效。

2.2 脱乙烷塔尾气脱硫床A失效原因初步分析

NDS-2脱硫剂主要成分为γ-FeO·OH,其脱除硫化氢的原理是[1]:硫化氢由气体通过气膜扩散到氧化铁表面,通过羟基氧化铁的吸附水离解为 HS-,S2-离子;HS-、S2-离子同羟基氧化铁的晶格离子(OH-、O2-)置换,生成 Fe2S3·H2O(Fe2O3·H2O+3H2S→Fe2S3·H2O+3H2O);晶格重排,生成 Fe2S3单斜晶体;表面反应(Fe2S3·H2O←→Fe2O3·H2O)。

NDS-2脱硫剂与H2S进行化学反应生成硫化物及水,水氛围在其中起到很重要的作用,一是形成碱性膜(由活性组分所形成的碱性膜),是发生化学反应的基础;二是加快H2S的电离,形成H+和S2-,从而加快脱硫反应的效率。NDS-2脱硫剂在生产运输过程中,剂种本身较干燥,水含量不能满足初始反应需要的数量,需要在装填新剂时,向脱硫剂补充一定量水(补水量一般是脱硫剂重量的2%),以激活初活性。

在多数情况下,NDS-2脱硫剂应用于原料含水的气体脱硫,并不存在脱硫剂缺水的情况。在本装置中,脱乙烷塔尾气因其上游低温工艺的要求,工艺物料已通过3A分子筛脱水,尾气中的水含量极低(水含量小于0.1mg/m3)。尾气经过脱硫床脱硫时,脱硫剂中的水分被尾气气流干燥带走,随着脱硫剂水分的缺失,脱硫活性随之而下降。

3 脱乙烷塔尾气脱硫床A床失效后采取的补水措施

为能改善脱硫剂失水的状况,使脱硫剂恢复脱硫活性,考虑向脱硫床补充水分。

2014年12月10日,采用临时管线,连续给脱硫床A注蒸汽1 h(按脱硫剂重量的1.5%补水,蒸汽注入量约0.5 t)活化脱硫剂。A床注蒸汽补水后,起初效果较好,2014年12月12日在A床入口硫含量变化不大的情况下,出口尾气中总硫含量12mg/m3,H2S含量降低至<2mg/m3。但在继续追踪检测时,发现12月19日A床入口总硫含量383mg/m3时,出口尾气中的总硫含量再次上升至172mg/m3,H2S含量至160mg/m3。脱硫床A注蒸汽前后脱硫床A/B的检测分析结果,见表4。

表4 脱乙烷塔尾气脱硫床A注蒸汽前后检测分析结果

表4 脱乙烷塔尾气脱硫床A注蒸汽前后检测分析结果

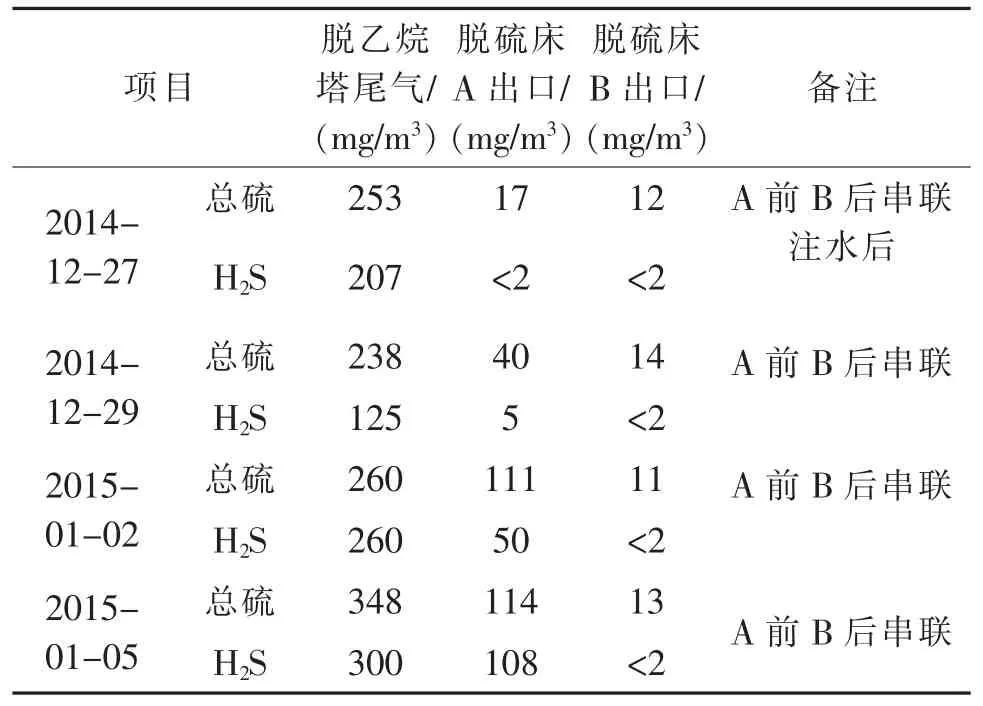

2014年12月26日,从顶部人孔向A床内直接淋水湿润活化脱硫剂(按脱硫剂重量的4%计,均匀注水约1.4 t至脱硫床底部的排液导淋阀处有明水流出)。脱硫剂补水活化后,起初脱硫效果得到明显改善,12月27日A床入口总硫253mg/m3,出口总硫17mg/m3,硫化氢<2mg/m3。之后发现采用直接注水的措施,脱硫效果持续时间也并不长,至12月29日A床出口已有未被吸附的硫化氢,之后A床出口硫化氢含量逐渐升高,2015年1月2日,脱硫剂A床出口尾气总硫111mg/m3,硫化氢50mg/m3,再次穿透失效,见表5。

表5 脱乙烷塔尾气脱硫床A注蒸汽前后检测分析结果

2015年2月12日脱硫床A切出,B床单独使用,至2015年2月28日,脱硫剂B床层出口尾气总硫214mg/m3,硫化氢100mg/m3,也已穿透失效,详见表6。

表6 脱硫床B单独投用后检测分析结果

脱乙烷塔尾气脱硫床A在2014年12月10日及26日两次补水前后,A/B出口尾气总硫含量,见图2。

图2 脱乙烷塔尾气脱硫床A/B出口总硫含量(A前B后串联)

4 脱乙烷塔尾气脱硫床A卸剂采用分析情况

4.1 废剂采样检测情况

鉴于两次补水均不能彻底改变脱硫床失效的状况,为此在2015年3月17日脱乙烷塔尾气脱硫床A卸剂取样分析,以明确问题原因。

A床旧剂现场采样,按卸出的先后顺序,每隔5 t取一个样,分别取出底部、中部、顶部的废剂样品,共取样9个。经检测,脱硫罐顶部(尾气出口)的硫容为11.65%;中部硫容为23.97%;底部(尾气入口)硫容为35.64%,总体硫容达到设计硫容的70%左右(以上检测结果为顶部、中部、底部样品,等质量混合后检测的结果)。对样品中通体(表面及内芯)均为亮黑色的剂条,进行了检测,检测出有机硫、有机物沉积。

从现场卸剂情况看,部分的剂卸出时表面及内芯是黑灰色或黑色,废剂暴露在空气中后被空气氧化,被还原成单质硫,使脱硫剂呈黄褐色。部分失效的脱硫剂,外表面发生脱硫反应呈黑色,内部未反应呈黄褐色。床层中部少量废剂表面呈金属光泽,内外均为黑色。

4.2 废剂采样检测后的原因分析

A床总体硫容仅达到设计值的70%左右,便已穿透失效,部分失效的脱硫剂,外表面发生脱硫反应,内部未反应,从这点证实了:由于尾气中的水在上游工艺流程中,已被3 A分子筛脱除(尾气水含量小于0.1mg/m3),随着脱硫时间的延长,根据气液平衡原理,脱硫剂分子间水会被干燥的尾气携带走,脱硫剂体系中水分不足,脱硫剂活性不能充分发挥作用。

从尾气检测数据看,总硫含量远高于硫化氢含量,尾气的仪器分析中也检测出存在羰基硫,这与旧剂的化验检测结果相符。从性能上看,脱硫剂对羰基硫有一定的水解吸附作用,羰基硫可被水解成硫化氢,而后被脱硫剂脱除。脱硫剂可能有一部分硫容用于脱除羰基硫,即脱硫剂的硫容来自于硫化氢和羰基硫两部分。而羰基硫水解将会消耗一定的水分,这一情况加速了脱硫剂的失效。

5 尾气注蒸汽改造情况

5.1 注蒸汽改造

鉴于脱硫体系水分不足的情况,决定对脱乙烷塔尾气脱硫床A/B进口管配注蒸汽线注入点,连续向尾气中补充蒸汽(水分),以改善床层脱硫效果。流程示意图详见图3。

图3 脱乙烷塔尾气脱硫床A/B注蒸汽改造流程示意图

5.2 蒸汽注入量计算

根据之前注蒸汽的补水情况,对于失效的脱硫床A,注蒸汽1 t,9 d后,脱硫床A便已失效。按气体质量流量平均值以3.6 t/h计算,气体体积流量约3 360Nm3/h,失水量按9 d损失0.5 t计算,连续向脱硫床注蒸汽,所需补水量约为689mg/m3,蒸汽加入量应为2.3 kg/h。

6 尾气注蒸汽改造后脱乙烷塔尾气脱硫床A/B运行情况

尾气注蒸汽改造完成后,PDH装置自2015年7月6日起开始投用A床。2015年7月9日起,A/B两床串联使用,B置于A前,连续追踪分析脱乙烷塔尾气脱硫床注蒸汽脱硫效果。具体追踪情况如下。

(1)7月6~7日两天单独投用脱硫床A(A床为新脱硫剂,在装填时已向剂上注水,且装填好后一直未投用),尾气中不注入蒸汽,结果A床进口总硫在270mg/m3的情况下,出口总硫可脱除到 20mg/m3以内,出口未检出硫化氢(<1mg/m3),由此可见,因新装脱硫剂在装填时已补足水分,在开始投用时,即便不向干燥的工艺物料注入蒸汽,脱硫效果也较好。详见表7。

表7 换剂后脱硫床A单独投用检测分析结果

(2)7月9日,将脱硫床B先A后串联使用,连续向尾气中注入约2.5 kg/h的蒸汽。7月10~16日,尾气中的总硫(硫化氢)约有一半以上是通过B床脱除,由于床层注蒸汽时间尚短,B床脱硫效果仍不十分理想。随着脱乙烷塔尾气脱硫床B蒸汽投用时间的延长,B床脱硫效果逐步改善,至7月31日B床与A床的出口总硫及硫化氢含量均较低且非常接近,尾气中的总硫均为B床脱除,即在工艺物料无水工况下,通过向工艺物料注蒸汽补水措施,未吸附饱和就已失效的B床脱硫剂,脱硫效果已改善,已能满足尾气脱硫要求。2015年9月11日,B床单独投用,至2016年2月23日,B床脱硫剂才再次穿透失效。详见表8。

表8 注蒸汽改造后脱乙烷塔尾气脱硫床检测分析结果

尾气注蒸汽改造完成后,脱乙烷塔尾气脱硫床A/B进出口总硫含量 (B先A后串联)如图4所示。

图4 注蒸汽改造后脱乙烷塔尾气脱硫床A/B进出口总硫含量(B先A后串联)

7 结论

(1)脱硫剂在对干燥的气相物料脱硫时,脱硫剂分子间水会被干燥的物料携带走,造成脱硫剂体系中水分不足,导致脱硫剂活性不能充分发挥作用。另外,物料中如有羰基硫时,羰基硫的水解也会消耗一定的水分,同样需要补充一定的水量。

(2)即便对脱硫剂进行一次性补水措施,在处理干燥的气相物料时,也不能彻底解决问题,脱硫床层仍会因失水而穿透失效。

(3)在处理干燥工艺物料的工况条件下,通过注蒸汽向干燥的工艺气相物料补水的措施,可将未吸附饱和就已失效的脱硫剂重新恢复脱硫活性,并在该工况条件下满足脱硫要求,解决脱硫剂因体系缺水所导致的脱硫效果不佳的问题。

[1] 王立贤,赵刚,吴志强,等.常温脱硫剂羟基氧化铁的制备与性能评价[C].全国气体净化信息站,2010年技术交流会论文,2010:68~71.

Abstract:Iron oxyhydroxide desulfurizer NDS-2 was used in the propane dehydrogenation unit-exhaust gas desulfurization bed A/B of deethanizer to remove the sulfur in the exhaust gas.At the beginning of the application,the desulfurizer served for less than half of its life expectancy,where the desulfurization effectwas deteriorating,and failed to reach the target.After the analysis and inspection,itwas found that the deethanizer exhaust gaswas dry,which removed the water in the desulfurizer and made it fail tomeet the requirements of desulfurization.Therefore,the desulfurization bed was improved with vapors supplied by the steam line tomain the water content in the exhaust gas,which efficiently elevated its desulfurization effect.

Keywords:desulfurizer;propane dehydrogenation;iron oxyhydroxide desulfurizer;desulfurization

Analysis on the Use of Iron Oxyhydroxide as Desulfurizer in W orking Condition ofW ater Shortage

DENG Sheng-xin

(Ningbo Haiyue New Material Limited Company,Ningbo,Zhejiang 315800,China)

1006-4184(2017)9-0031-06

2017-06-25

邓生鑫(1981-),男,甘肃永登人,硕士,工程师,主要从事石油化工工艺技术管理工作。E-mail:dengshengxin@163.com。