注氮气井井下设备腐蚀原因分析及相应对策

2017-10-14,,,,

, ,,,

(中国石油化工股份有限公司 西北油田分公司,乌鲁木齐 830011)

注氮气井井下设备腐蚀原因分析及相应对策

许艳艳,侯帆,丁保东,肖雯雯,刘冬梅

(中国石油化工股份有限公司西北油田分公司,乌鲁木齐830011)

塔河油田采用注氮工艺后井下设备发生了严重腐蚀。为确定造成腐蚀的主要原因,采用扫描电镜、X射线衍射仪和能谱仪等对井下腐蚀产物进行分析。结果表明:腐蚀产物中的元素以Fe和O为主,主要成分为Fe3O4,注氮工艺过程中夹带的氧气是造成腐蚀的主要因素;根据氧的腐蚀机理,提出了针对氧腐蚀的对策,如改变制氮方式控制氧含量,选择合适材料,对井下金属设备采用涂层、缓蚀剂、阳极保护等防腐蚀方法。

注氮气;腐蚀;氧;防护

Abstract: The down-hole device was corroded seriously after application of nitrogen injection technology in Tahe oil field. In order to determine the corrosion reasons, the down-hole corrosion products were analyzed by scanning electron microscopy (SEM), X-ray diffraction (XRD) and energy dispersive spectroscopy (EDS). The results show that the main elements of corrosion product were Fe and O, and the main composition was Fe3O4. Oxygen carried in nitrogen injection process was the main corrosion reason of the device. According to the corrosion mechanism of oxygen some countermeasures to control oxygen corrosion were proposed, such as changing the nitrogen production method to control the content oxygen, choosing proper materials, and corrosion protection of coating, inhibitor and anodic protection.

Keywords: nitrogen injection; corrosion; oxygen; protection

注氮工艺是提高采收率的主要方法之一。从2013年6月开始,塔河油田大规模采用了注氮工艺来提高产量,此工艺的实施使塔河油田的石油采收率获得了不断的提升。但在此工艺实施及后续生产过程中,井下油管、柱塞和抽油杆等设备出现不同程度的腐蚀结垢现象,这不仅影响油田正常生产,也增加了生产成本,腐蚀已成为该技术在现场应用中急需解决的问题。

1 塔河油田注氮气工艺概况

塔河油田注氮工艺主要应用膜制氮设备,注气压力23 MPa,井口温度30 ℃,氮气纯度约为95%,氧含量约为5%(质量分数)。图1为塔河油田制氮、注氮工艺流程图。

由于单独注氮气时压力过高,因此在高压汇管处以三通接入盐水,进行气水混注,以保证注入压力在安全范围之内。平均单井注气量为50×104m3,气水体积比为 300∶1~600∶1,注入的盐水具有高矿化度、高Cl-含量、低pH等显著特点,且具有较强的腐蚀性。注入盐水的离子分析数据见表1,pH为6.0。

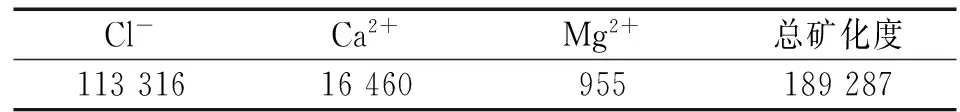

表1 注入盐水的离子含量Tab. 1 Ion concentrations in injected brine mg/L

2 腐蚀原因分析

在分析井下设备腐蚀结垢产物的基础上,结合注氮工艺现场工况条件,对腐蚀原因进行综合分析。

2.1 腐蚀产物分析

2.1.1 宏观形貌观察

实施氮气和盐水混注工艺的某单井,油管和抽油杆表面发生了较严重的腐蚀结垢现象,如图2所示。产物以黑色、红褐色为主,且油管内壁被黑色腐蚀结垢堵塞。

图2 注氮气井发生腐蚀结垢的油管Fig. 2 The corroded tubing in nitrogen injection well

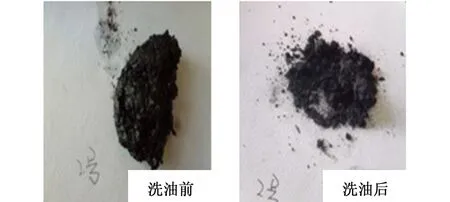

取油管内壁腐蚀产物进行分析,结果表明,此腐蚀产物主要为黑色无定形的碎块状物,表面被原油覆盖,洗油后为灰黑色碎块和粉末状物,形貌如图3所示。

图3 某井腐蚀结垢产物洗油前后形貌Fig. 3 Morphology of corrosion product before and after washing off oil

2.1.2 微观形貌观察

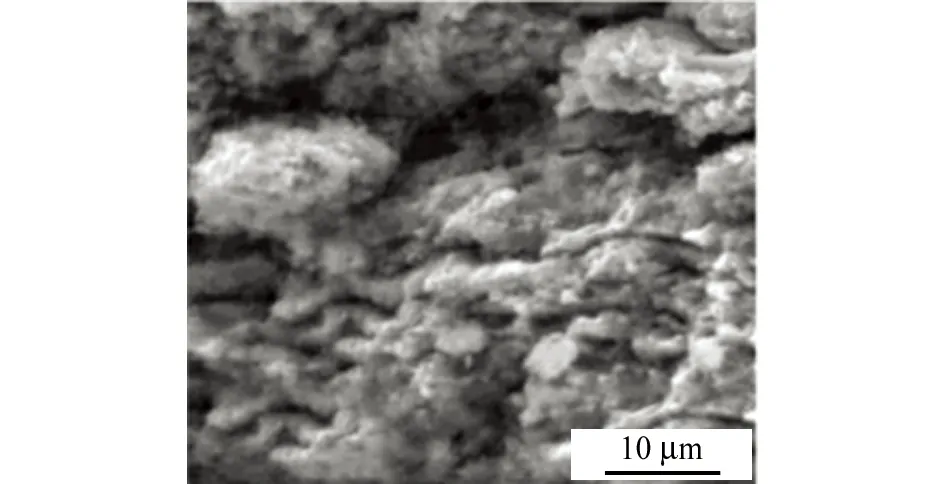

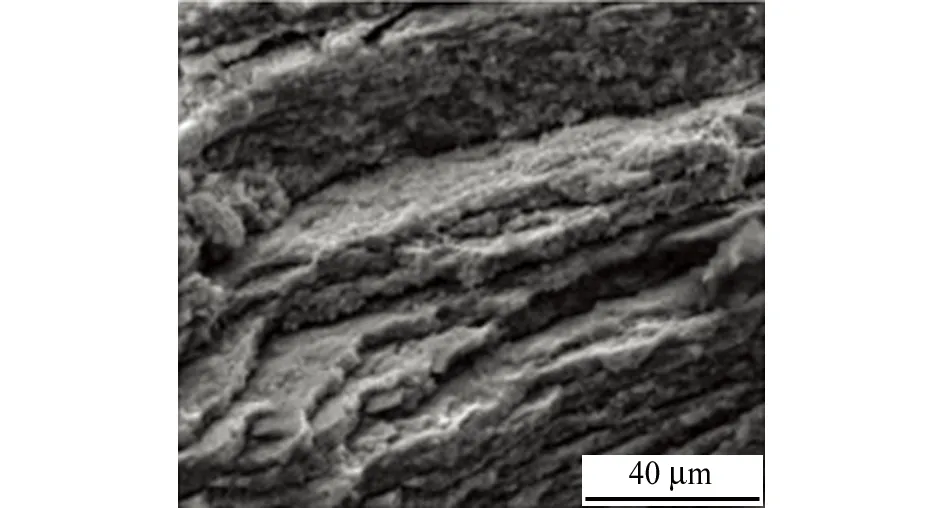

采用扫描电镜观察洗油后腐蚀产物的微观形貌。结果表明,洗油后腐蚀产物不同部位的结构稍有不同,有的呈不规则的碎块状,有的呈层叠状,如图4所示。

(a) 碎块状结构

(b) 层叠状结构图4 洗油后腐蚀产物SEM形貌Fig. 4 SEM morphology of corrosion product after washing off oil: (a) fragmental structure; (b) laminated structure

2.1.3 能谱分析

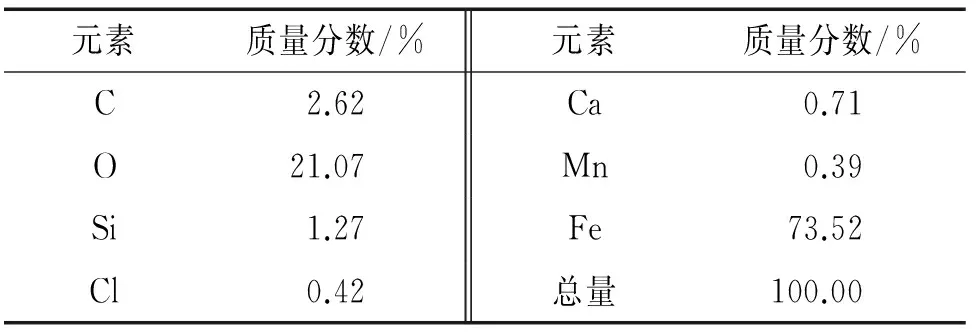

由表2所示EDS能谱分析结果可见:腐蚀产物以O、Fe、C为主,并含少量Cl、Ca、Mn、Si、Na等元素,腐蚀产物中氧元素含量较高,说明在高温高压的条件下,溶解氧是造成腐蚀的主要因素。

表2 油洗后腐蚀产物EDS能谱分析结果Tab. 2 EDS analysis results of corrosion product after washing off oil

2.1.4 X射线衍射分析

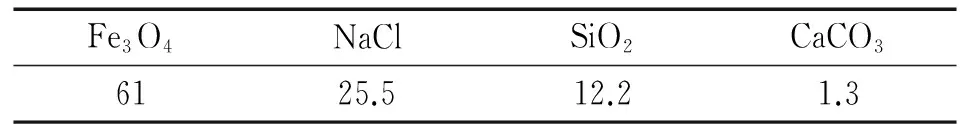

对洗油后腐蚀产物进行XRD分析,并计算各相含量,结果如表3所示。从表3可见,腐蚀产物中含有Fe3O4,石盐(NaCl),石英(SiO2)及少量方解石(CaCO3)。其中,Fe3O4的质量分数占61%,腐蚀产物主要以铁的氧化物形式存在说明腐蚀是在低氧环境中发生的[1]。

表3 腐蚀产物XRD分析结果(质量分数)Tab. 3 XRD analysis results of corrosion product (mass) %

2.2 氧腐蚀影响研究

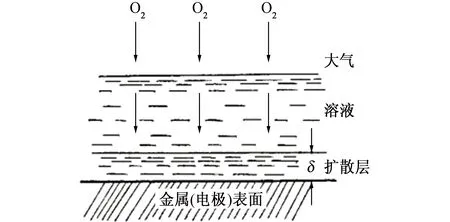

由于注入的氮气中氧含量较高(质量分数约5%),在与高矿化度盐水共存的环境中,氧进入水溶液并迁移到金属表面发生还原反应。这一过程包括以下四个步骤(如图5所示):氧穿过气/液界面进入水溶液;在水溶液对流作用下,氧迁移到金属(阴极)表面附近;在扩散层范围内,氧在浓度梯度作用下扩散到金属表面;在金属表面氧分子发生还原反应(即氧的离子化反应)。

图5 氧向金属表面迁移过程Fig. 5 The process of oxygen migration to metal surface

通常情况下,溶解氧向金属表面的输送使腐蚀过程得以持续,由于溶解氧只能以扩散这种传质方式通过扩散层,因此这个步骤是决定腐蚀快慢的关键所在,即控制步骤。在注氮过程中气体不断地注入,井下的氧气得到源源不断的补充,使其可以持续扩散到金属表面,引起油管的腐蚀。

氧气的引入对腐蚀起加速作用,即使在氧含量非常低(<1 mg/L)的情况下,也能导致油管的严重腐蚀。在油气田的开采过程中,一旦在生产系统中带入氧气,将会给生产系统带来较难控制的腐蚀,直至带入的氧气全部消耗完为止,所造成的危害程度取决于带入的氧含量,对后续的生产过程也有较大的影响[2]。

氧气易造成沉积物下的局部腐蚀。氧腐蚀产物在金属表面沉积从而导致沉积物下局部腐蚀的发生,这是造成腐蚀破坏的主要原因。其危害程度比均匀腐蚀严重得多。

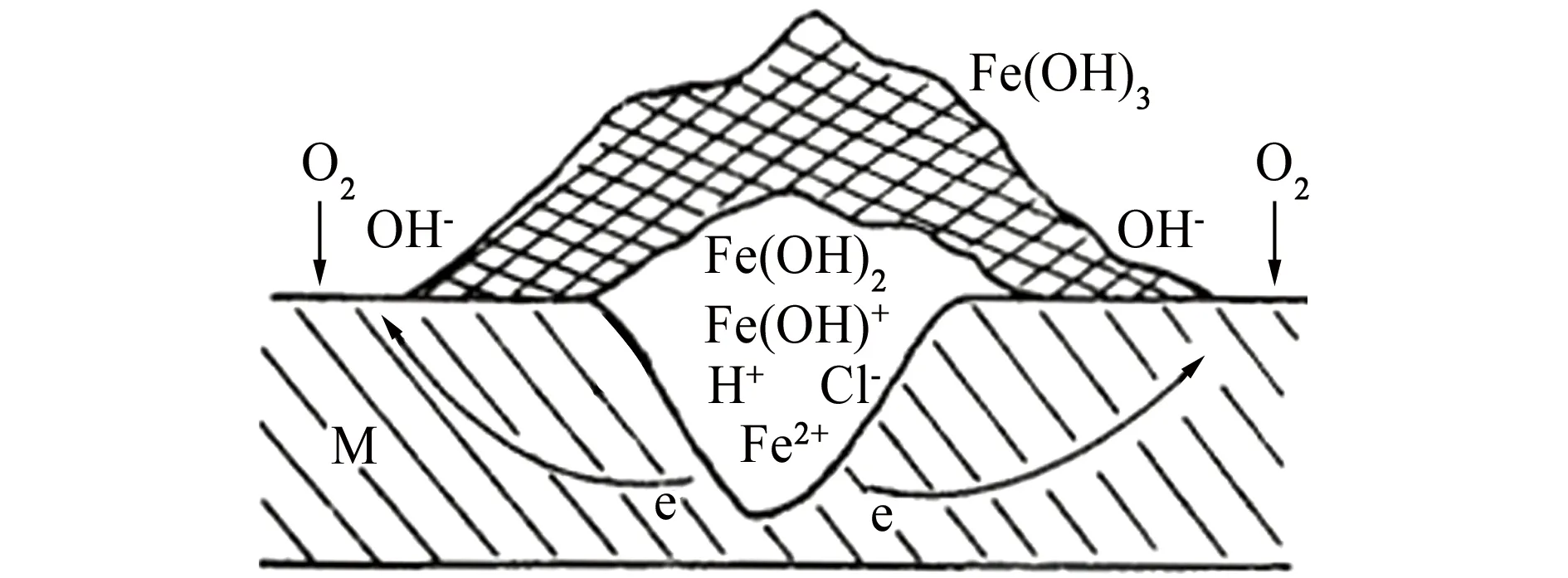

沉积物下局部腐蚀产生的机理是由于金属表面腐蚀产物的不完整附着和其他沉积物的堆积等造成了金属表面不同部位的氧含量存在严重差异,从而形成了氧浓差电池,如图6所示。

图6 氧浓差电池引起的沉积物下局部腐蚀模型Fig. 6 The model of localized corrosion under sediment by oxygen concentration cell

氧浓差电池一旦形成,在贫氧溶液区域的金属表面,氧的阴极还原电流密度远小于金属阳极溶解(腐蚀)电流密度;在富氧溶液区域的金属表面,氧的阴极还原电流密度则大于金属阳极溶解(腐蚀)电流密度。随着腐蚀过程的持续进行,最终导致闭塞阳极区的局部腐蚀穿孔。

3 对策

解决注氮气井下腐蚀问题的关键在于如何控制氧腐蚀,针对氧腐蚀问题,提出以下防护对策:

(1) 改进现用制氮方法或采用注液氮等纯度较高的氮气,从根本上解决现有腐蚀问题。

(2) 根据氮气与盐水混注工艺特殊的井下环境,选择合适的耐蚀材料,延长井下设备使用寿命。

(3) 通过非金属涂层、内衬陶瓷涂层、Ni-P镀层、钨合金镀层等技术,将井下油管、套管等设备与腐蚀介质隔离,达到防止氧腐蚀的目的。

(4) 使用缓蚀剂、缓蚀阻垢剂或除氧剂等化学药剂,减缓腐蚀速率。除氧剂可以消耗注氮气时带入的氧气;缓蚀剂可以在金属表面形成一层保护膜,从而达到减缓腐蚀的目的,且此方法具有效率高、适应性强、经济性好等优点[3]。

(5) 采用缓蚀剂与牺牲阳极共同保护[4]。这两种方式互相促进,缓蚀剂可有效减少牺牲阳极消耗量,在井筒有限空间内延长阳极的使用时间,而牺牲阳极可以弥补缓蚀剂高温缓蚀效果差的缺点。

[1] 徐松,吴欣强,韩恩厚,等. 硫和溶解氧含量对低合金钢高温高压水腐蚀疲劳性能的影响[J]. 腐蚀与防护,2010,31(11):825-828.

[2] 张江江. 气液环境下注氮气井管道腐蚀因素和机理研究[J]. 科学技术与工程,2014,14(29):9-14.

[3] 李淑华,朱晏萱. 井下油管的腐蚀防护[J]. 油气田地面工程,2007,26(12):45.

[4] 林伟民,李雪峰,陈秀玲,等. 注空气泡沫驱油过程中的腐蚀与防护研究[J]. 油田化学,2010,27(3):342-345.

Corrosion Analysis of Down-Hole Device in a Nitrogen Injection Well and Relevant Countermeasures

XU Yanyan, HOU Fan, DING Baodong, XIAO Wenwen, LIU Dongmei

(Northwest Oilfield Branch, SINOPEC, Urumqi 830011, China)

10.11973/fsyfh-201710015

TE983

B

1005-748X(2017)10-0815-03

2015-09-06

许艳艳(1985-),工程师,硕士,从事油气田腐蚀与防护研究,15719994710,xuyaner@163.com