数值模拟油气管线弯管处固液两相流场特性及冲刷腐蚀预测

2017-10-14,,

, ,

(1. 中国石油西南油气田公司 川西北气矿,江油 621741; 2. 四川大学 建筑与环境学院,成都 610065)

数值模拟油气管线弯管处固液两相流场特性及冲刷腐蚀预测

杜强1,李洋2,曾祥国2

(1.中国石油西南油气田公司川西北气矿,江油621741; 2.四川大学建筑与环境学院,成都610065)

为了定量描述输油管线弯管处由于流体方向改变引起的流场特性变化和管道内部冲蚀损伤过程,在Workbench平台下利用Fluent建立了90°弯管冲蚀物理模型,获得了弯管管壁压力、剪切应力以及流体流速的分布规律。结果表明:弯管处流场变化复杂,是此处管道严重冲刷腐蚀的原因;弯管外侧冲刷腐蚀最为严重,出口直管段的冲刷腐蚀次之,入口直管段及弯管内侧几乎无冲刷腐蚀;较大直径的砂粒会携带更大的动能和冲击力,从而在管壁上形成更加严重的冲刷腐蚀。

固体颗粒;数值模拟;冲刷腐蚀速率

Abstract: In order to quantitatively describe the changes of flow field characteristics and the internal erosion corrosion damage process due to the change of fluid direction in bends of pipelines, an erosion physical model of 90° elbow pipe was established under the Workbench platform, from which the distribution rules of pipe wall pressure, shear stress and fluid velocity in the elbow were obtained. The results show that the flow field in the elbow was complex, resulting in severe erosion corrosion in this place. The erosion corrosion of the outside of the elbow was most serious, followed by the straight section near outlet. There was almost no erosion corrosion on the inlet straight pipe and the inner side of the elbow. Larger diameter sands carried more kinetic energy and impact force, resulting in severer erosion corrosion on the tube wall.

Keywords: solid particle; numerical simulation; erosion corrosion rate

在石油和天然气的开采过程中常伴随着大量杂质的产生,其中腐蚀介质和固体颗粒会对输送管道及工业设备产生腐蚀和磨损。目前,液固两相流中固体颗粒对设备表面的冲刷腐蚀是一个重大的问题[1]。如固体颗粒对管壁的反复冲击会使其过早的失效和损坏,导致油气泄漏,这不仅会给企业带来巨大的经济损失,还有可能对人员安全造成威胁并对环境造成严重的危害。因此,准确描述液固两相流流场特性、预测固体颗粒冲蚀位置和速率是防止管道和设备失效的有效方法。参考该方法优化设备的结构设计,对减少固体颗粒的冲刷腐蚀并延长设备的使用寿命有着重要的意义。

LIN等[2]利用计算流体动力学(CFD)预测了压力堆核发电厂管线的水动力学特性和腐蚀速率。在核发电厂中,由于弯管处介质的流动特性,其腐蚀速率一般比直管处的高。其研究结果表明,二次流、分离区域、流体流速、壁面静态压力以及剪切应力都会影响弯管处的腐蚀行为。TILLY[3]的研究结果表明:当粒子直径超过100 μm后,管壁的腐蚀速率几乎不随颗粒直径变化。GANDHI等[4]通过研究砂粒尺寸对铸铁腐蚀的影响发现,砂粒粒径与腐蚀速率之间呈线性关系。DESALE等[5]提出了腐蚀速率与颗粒尺寸之间呈指数关系。OKA等[6]提出的侵蚀率模型也阐述了颗粒尺寸对腐蚀速率的影响。本工作以90°弯管为研究对象进行数值模拟,得到在液固两相流作用下流体流速、壁面压力和剪切应力的分布规律及其与冲刷腐蚀间的联系;利用模拟得到的颗粒尺寸与冲刷腐蚀速率间的关系,预测油气管道冲刷腐蚀行为,并通过对比文献中的相关试验结果,验证预测结果的有效性和正确性,为油气管道冲刷腐蚀防护提供一定的指导意义。

1 固液两相流冲蚀基本控制方程

以90°弯管为研究对象,液相为水,固相为砂粒。液固两相流采用的流体力学基本方程[7]见式(1)~(6)。

流体运动方程:

流体动量方程:

砂粒运动方程:

(3)

相对雷诺数为

(5)

1.1 冲刷腐蚀理论模型

冲刷腐蚀模型为颗粒磨蚀与沉积(Particle Erosion and Accretion)模型[8]。该理论认为对于给定的材料,其冲刷腐蚀速率与流体速度、颗粒冲击角度以及颗粒形状函数相关。壁面的冲刷腐蚀速率R为

2 数值模拟

2.1 物理模型

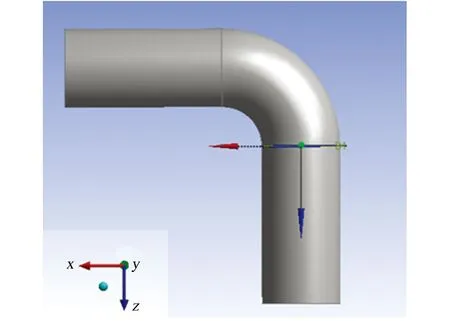

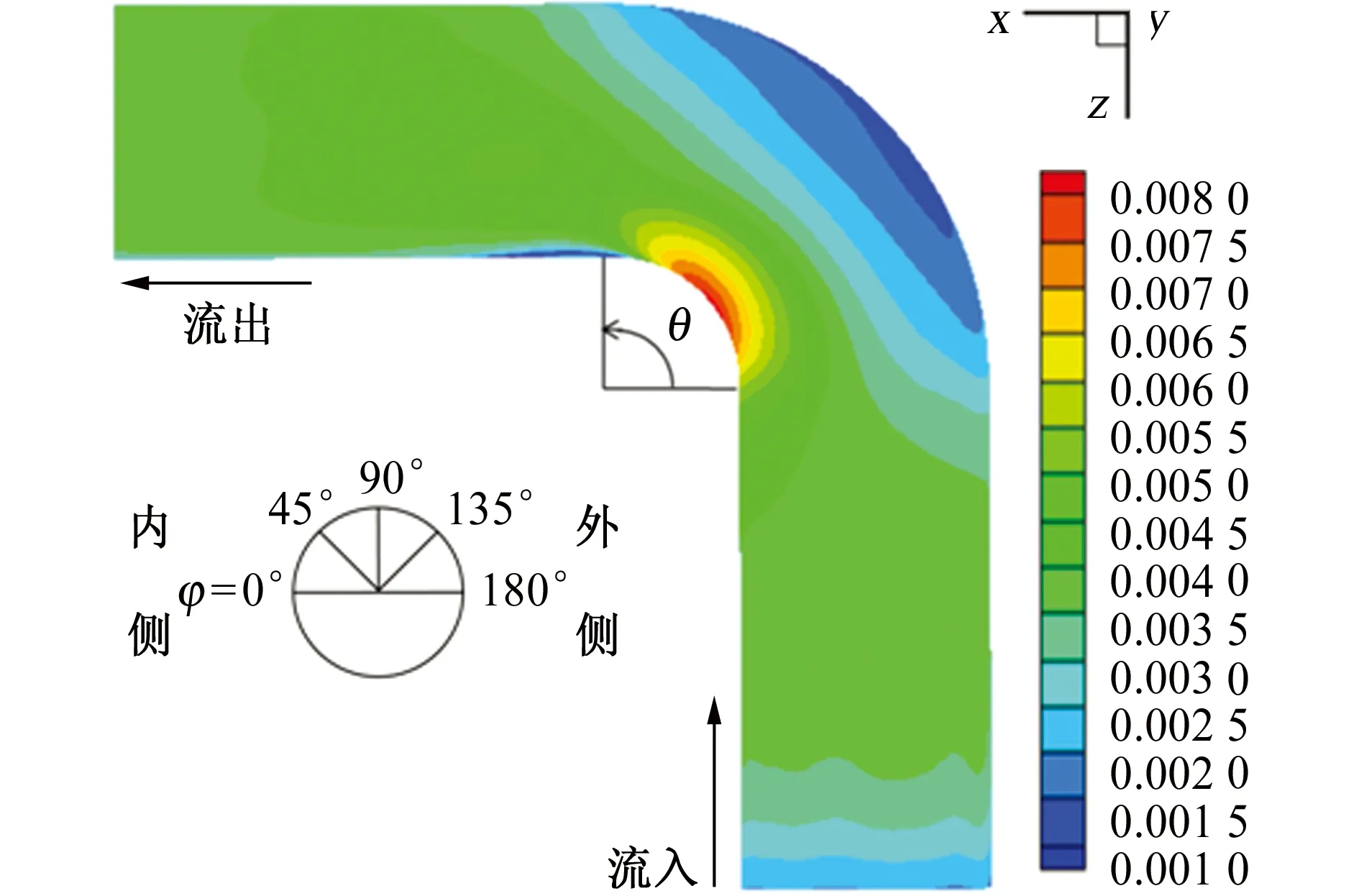

模型采用的90°弯管管径为100 mm,弯头曲率半径为100 mm,其几何模型见图1,管道材料为20钢,流体为水。

图1 弯管几何模型Fig. 1 Geometry model of elbow pipe

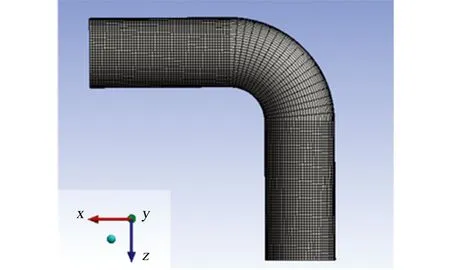

2.2 网格划分及计算模型

采用fluent软件中三维六面体网格对模型进行划分,如图2所示。该模型划分的节点数为123 480,网格单元数为1 178 010,网格质量参数skewness值介于0.01~0.49。

图2 模型网格划分Fig. 2 Mesh of the model

液相计算模型选择标准 模型,砂粒(离散相)运动采用拉格朗日轨道模型,压力-速度耦合采用SIMPLE方法,扩散项采用二阶迎风差分方法。

流体入口边界设置采用速度入口,流速为10 m/s;出口边界条件设置为出流边界条件(outflow),对于不可压缩流体,它是比较理想的出口边界设置方式。

2.3 模拟结果与讨论

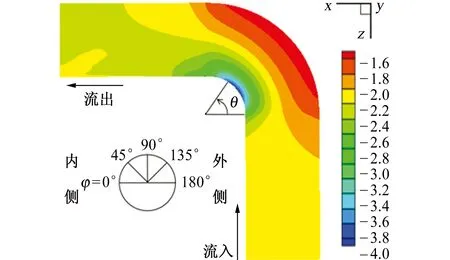

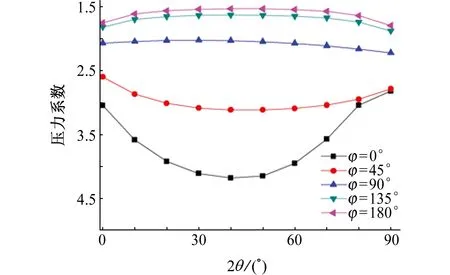

2.3.1 管壁压力

图3(a)是管壁静态压力系数云图,图3(b)为管道截面不同圆心角φ处管壁静态压力系数沿着弯头转角(弯管段上某点与水平方向的夹角θ)的变化曲线。管壁静态压力系数Cp可以表示管壁压力的大小,其定义式[2]为

式中:p为静压力;pr为参考压力(即为大气压);ρ流体密度;ub为流体平均流速,取9.863 m/s。

由图3可见:当流体经过弯头时,由于弯头曲率和离心力的影响,从弯管内侧到弯管外侧,即φ从0°增大至180°时,流体对管壁的压力呈现出逐级增大的趋势;弯管内侧压力随着θ的变化先减小后增加,外侧压力变化趋势与之相反。

(a) 管壁静态压力系数云图

(b)不同φ处压力系数随θ的变化曲线图3 管壁压力系数的模拟结果Fig. 3 Simulated results of wall pressure coefficient: (a) static pressure coefficient contour of pipe wall;(b) variation curves of pressure coefficient with θ at different φ

2.3.2 流体流速

图4是xoz平面内流体流速。从图4并结合图3可以看出:在弯管段,流体对管道的压力和流体流速均取得最值,并且在此部位变化最为剧烈。这说明相对于直管段,弯管段更容易发生破坏。在弯管段压力最大的外侧,对应的流体流速却很小,而压力最小的内侧,流体流速最大;因为当流体流入弯头时,弯管曲率会使流体沿截面方向产生较大的离心力,在离心力的作用下,对弯管外侧管壁产生挤压应力,而对弯管内侧管壁形成牵引作用[9]。根据伯努利方程,同一流线上各点处单位质量流体所具有的总能量为常数。压力沿着离心力方向逐渐增大,为保持总能量不变,动能必然沿着离心力方向逐渐减少,故流体硫酸相应减小,反之亦然。

(a) 流体流速云图

(b) 不同θ角处流体流速沿管道径向的变化曲线图4 xoz平面内流体流速的模拟结果Fig. 4 Simulated results of fluid velocity in xoz plane:(a) flow velocity contour of fluid;(b) curves of fluid velocity along the radial direction of pipeline at different angles of θ

由图4还可见:在θ=0°时,由于曲率和离心力作用,弯管内侧流体开始加速,外侧流体流速开始降低。θ=40°时,流体流速达到最大,在二次流的作用下,弯管内侧高速流体会向管道中心流动,而外侧流体向弯管内侧流动。此时,内侧压力开始逐渐增大,外侧压力变化趋势相反,弯管段流场复杂,增加了该处冲刷腐蚀的可能性。从边界层的角度来看,此时边界层厚度开始增加。当θ在80~90°时,流体流速沿管道径向的变化趋势基本相同,两者之间的差值较小。

2.3.3 壁面摩擦因数

壁面摩擦因数反映了流体对管壁作用的剪切应力的分布规律,壁面摩擦因数定义式[2]为

式中:τw为壁面剪切应力。

由图5可见:在弯管内侧(φ=0°),当θ≤40°时,壁面摩擦因数随着θ角的增大而逐渐增大,因为弯管曲率和离心力的作用使管壁附近的流体加速,速度梯度增大,而流体对壁面剪切应力与速度梯度成正比,因此剪切应力逐渐增大;当θ>40°时,弯管内侧管壁压力逐渐增大,这意味着流体的动能和流速减小,从而使壁面摩擦因数逐级减小;当θ=90°时,弯管内侧壁面摩擦因数减小至一个很小的值,这主要因为与流体流速成反比的边界层厚度增加,相应地流体流速降低。在离弯管内侧较近处(φ=45°),摩擦因素随θ的变化趋势与φ=0°时类似。同时,由于二次流和离心力的影响,弯管内侧具有较大流速的流体流向外侧,从而引起外侧壁面摩擦因数在θ为40°时开始增大。在离弯管外侧较近处(φ=135°),摩擦因素曲线与φ=180°时趋势相同;管道中部流体流速波动不剧烈,因此φ=90°时曲线变化幅度较小。

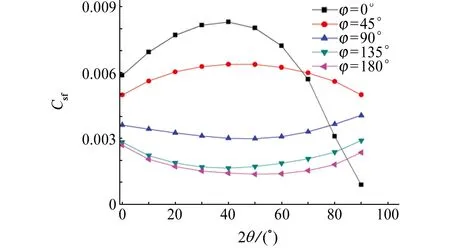

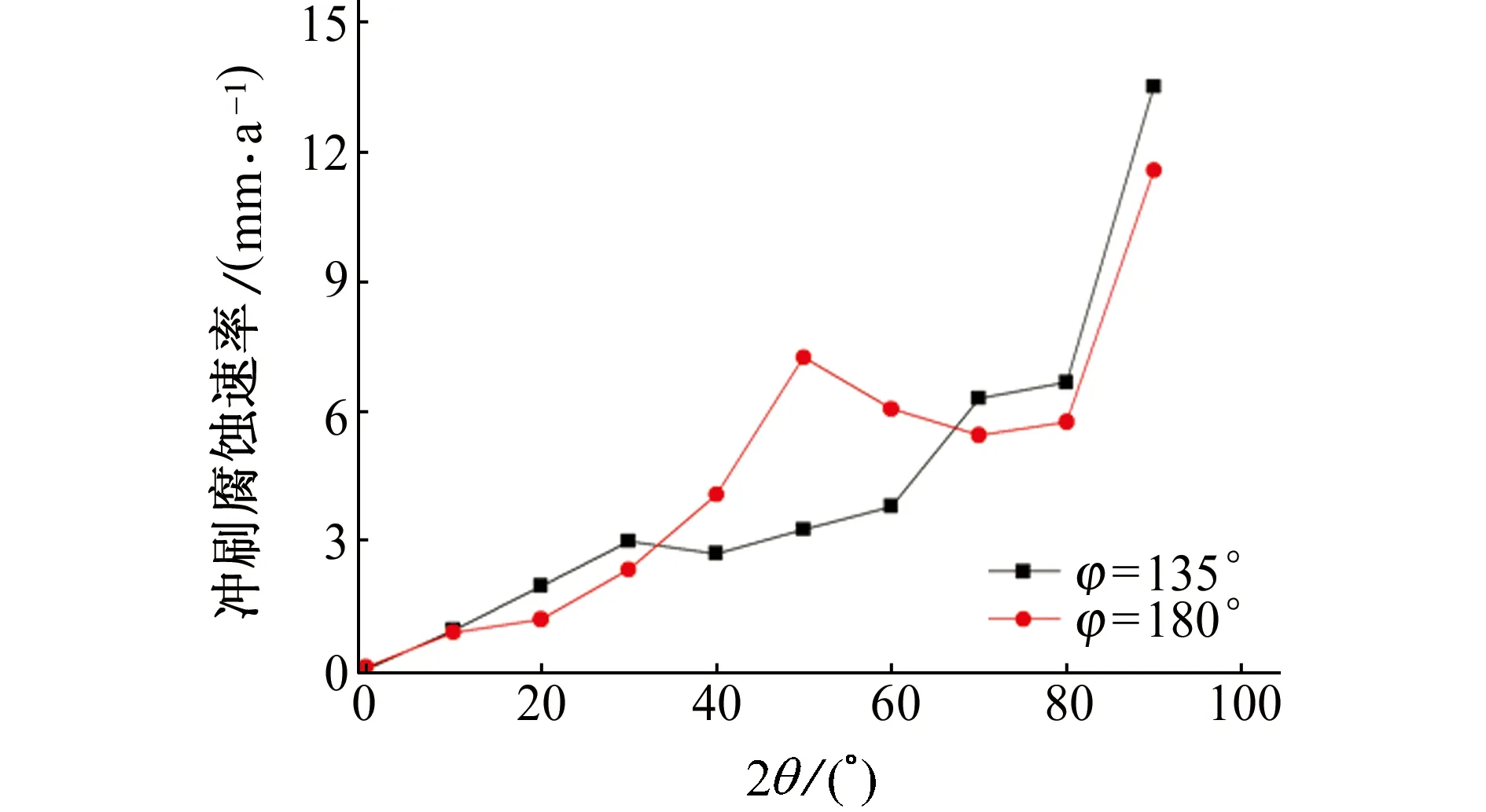

2.3.4 管壁冲刷腐蚀

由图6可见:弯管外侧管壁的冲刷腐蚀最为严重,此处管壁的腐蚀深度最深,冲刷腐蚀速率达到18 mm/a,并且冲刷腐蚀面积分布最广;出口直管段的冲刷腐蚀次之,而入口直管段和弯管内侧几乎没有发生冲刷腐蚀。因为在入口直管部分,流体携带着砂粒平行于管壁流运动,砂粒很难与壁面发生碰撞,但是流体的湍流波动会改变砂粒的运动路径,使之与管壁发生碰撞,造成了此部分产生十分轻微的冲刷腐蚀。由于弯管曲率和离心力的作用,砂粒随着流体流向弯管外侧,降低了与内侧管壁碰撞的概率,因此也减小了内侧管壁冲刷腐蚀的可能性。在θ=90°处,出口直管段内侧也没有发生冲刷腐蚀。一方面,此处流体流速很低,增大了边界层的厚度,而砂粒需要穿过壁面附近的流体,才能与管壁发生碰撞,较大的边界层会使砂粒碰撞速率大大减小甚至没法到达壁面;另一方面,砂粒与弯管外侧发生碰撞后会反弹向内侧管壁运动,而此区域正好处于反弹砂粒很难到达的位置。因此这部分管壁的腐蚀不严重。同时,这也是这部分区域周围腐蚀较为严重的原因。弯管外侧、θ为40~90°处的管壁为冲刷腐蚀最为严重的区域。这主要是因为从入口流入的流体会与该区域产生直接接触,使其携带的砂粒与壁面发生碰撞,砂粒撞击壁面会形成浅坑并在其周围产生片状物,而这些片状物很容易被后续的撞击砂粒从壁面上分离出去[10],从而导致管壁腐蚀。此外,该区域存在湍流强度增大以及二次流,这加大了流场的复杂性,增大了砂粒与壁面碰撞的概率,从而使此区域冲刷腐蚀最为严重。

(a) 壁面摩擦因数云图

(b) 不同φ处的壁面摩擦因数随θ的变化曲线图5 弯管壁面摩擦因数的模拟结果Fig. 5 Simulated results of friction coefficient of elbow pipe wall: (a) friction factor contour of wall; (b) variation curves of wall fraction factor with θ at different φ

(a) 弯管内冲刷腐蚀速率分布(mm/a)

(b) 不同φ处冲刷腐蚀速率随θ的变化曲线图6 弯管管壁冲刷腐蚀速率的模拟结果Fig. 6 Simulated results of erosion corrosion rate of elbow pipe wall: (a) corrosion rate distribution of erosion corrosion in inner elbow pipe (mm/a); (b) variation curves of erosion corrosion rate with θ at different φ

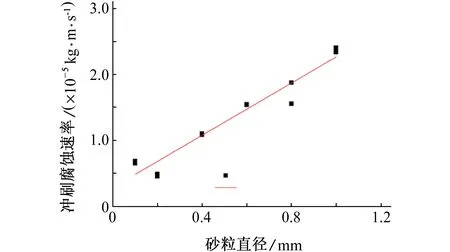

2.3.5 砂粒直径与管壁冲蚀速率的关系

在其他条件不变情况下,将砂粒直径分别设置为0.1,0.2,0.4,0.6,0.8,1.0 mm,模拟了砂粒直径与管壁冲蚀速率的关系。为了减小误差,每种砂粒直径进行两次数值模拟。

图7为不同砂粒直径与管壁冲蚀速率间的关系曲线,通过一系列的曲线拟合发现线性拟合的相关系数最为接近于1,故二者之间近似满足线性变化关系,这与文献[4-5]的结论一致。

图7 冲刷腐蚀速率与砂粒直径间的关系Fig. 7 The relationship between the particle diameter and the wall corrosion rate

由图7可见,壁面冲刷腐蚀速率随着砂粒直径的增大而增大。固体颗粒尺寸会影响砂粒撞击速率和动能[11]。与小直径的砂粒比较,大直径砂粒数量较少,但其拥有更大的动能和冲击力,在撞击速率、形状、密度和硬度相同的情况下,大直径砂粒对壁面的冲击力作用更大,造成的腐蚀也更严重。同时,小尺寸砂粒易于被流体流动所影响,也更容易与流体产生动量交换,它们在穿过黏性层时会损失更多的动量,甚至被黏性层捕获而无法冲击壁面,所以小尺寸砂粒对壁面产生的冲刷腐蚀较轻。

3 结论

(1) 从弯管内侧到弯管外侧,即φ从0°增大至180°时,流体对管壁的压力呈现出逐级增大的趋势。弯管内侧压力随着θ的变化先减小后增加,外侧压力变化趋势与之相反。弯管处流场变化复杂,与此处管道腐蚀的严重性相互映证。

(2) 弯管外侧压力大而流体流速小,弯管内侧压力小流速大。弯管段流场复杂,流体流速波动最为剧烈。

(3) 弯管外侧冲刷腐蚀最为严重,出口直管段的冲刷腐蚀次之,入口直管段及弯管内侧几乎无腐蚀。

(4) 对于20钢,在其他条件相同的情况下,较大直径的砂粒会携带更大的动能和冲击力,从而在管壁上形成更加严重的冲刷腐蚀。

[1] 梁颖,袁宗明,陈学敏,等. 基于CFD的液固两相流冲刷腐蚀预测研究[J]. 石油化工应用,2014,33(2):103-106.

[2] LIN C H,FERNG Y M. Predictions of hydrodynamic characteristics and corrosion rates using CFD in the piping systems of pressurized-water reactor power plant[J]. Annals of Nuclear Energy,2014,65:214-222.

[3] TILLY G P. A two stage mechanism of ductile erosion[J]. Wear,1973,23(1):87-96.

[4] GANDHI B K,BORSE S V. Effects of particle size and size distribution on estimating erosion wear of cast iron in sand-water slurries[J]. Indian Journal of Engineering & Materials Sciences,2002,9(6):480-486.

[5] DESALE G R,GANDHI B K,JAIN S C. Particle size effects on the slurry erosion of aluminium alloy (AA 6063)[J]. Wear,2009,266(11):1066-1071.

[6] OKA Y I,OKAMURA K,YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact[J]. Wear,2005,259(1):95-101.

[7] 吴克启,舒朝晖. 高等流体力学[M]. 北京:中国电力出版社,2009.

[8] NØKLEBERG L,SØNTVEDT T. Erosion of oil & gas industry choke valves using computational fluid dynamics and experiment[J]. International Journal of Heat and Fluid Flow,1998,19(6):636-643.

[9] 梁光川,聂畅,刘奇,等. 基于FLUENT的输油管道弯头冲蚀分析[J]. 腐蚀与防护,2013,34(9):822-824.

[10] BELLMAN R,LEVY A. Erosion mechanism in ductile metals[J]. Wear,1981,70(1):1-27.

[11] PARSI M,NAJMI K,NAJAFIFARD F,et al. A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications[J]. Journal of Natural Gas Science and Engineering,2014,21:850-873.

Prediction of Flow Field Characteristics of Solid-Liquid Phases and Erosion Corrosion in Elbows of Oil-Gas Pipelines Using Numerical Simulation

DU Qiang1, LI Yang2, ZENG Xiangguo2

(1. Northwest Sichuan Gasfield, Petrochina Southwest Oil and Gasfield Company, Jiangyou 621741, China;2. College of Architecture and Environment, Sichuan University, Chengdu 610065, China)

10.11973/fsyfh-201710003

TG172

A

1005-748X(2017)10-0751-05

2016-01-23

李 洋(1992-),硕士研究生,主要从事结构力学方向的研究,15828036142,775621002@qq.com