缓蚀剂类型和含水率对碳钢在H2S/CO2环境中腐蚀行为的影响

2017-10-14,,,,,

,,, , ,

(1. 中国石油集团工程技术研究院,天津 300451;2. CNPC石油管工程重点实验室 涂层材料与保温结构研究室,天津 300451)

缓蚀剂类型和含水率对碳钢在H2S/CO2环境中腐蚀行为的影响

李玲杰1,2,杨耀辉1,2,张彦军1,2,林竹1,2,童辉1,2,王志涛1,2

(1.中国石油集团工程技术研究院,天津300451;2. CNPC石油管工程重点实验室涂层材料与保温结构研究室,天津300451)

在不同含水率条件下,研究了水溶型、油溶型、油溶水分散三种类型缓蚀剂对A106钢在模拟油田产出水中的缓蚀作用。结果表明:水溶型缓蚀剂的缓蚀效果优于油溶型和油溶水分散型缓蚀剂的;当缓蚀剂添加量为50mg/L时,随着含水率升高,水溶型缓蚀剂的缓蚀效果变好,油溶型缓蚀剂的缓蚀效果变差,油溶水分散型缓蚀剂的缓蚀效果变化没有规律;缓蚀剂的油水分配比对缓蚀效果有明显影响, 分配比越小缓蚀效果越好。

缓蚀效果;分配比;含水率;缓蚀剂类型

Abstract: The corrosion inhibition of water soluble, oil soluble and oil soluble water dispersed corrosion inhibitors in simulated produced water in oil-field with different water content was studied. The experimental results show that the inhibition effect of water soluble corrosion inhibitor was the best. When the inhibitor concentration was 50 mg/L, with the increase of water content, the inhibition effect of water soluble corrosion inhibitor got better, but the inhibition effect of oil soluble corrosion inhibitor got worse, and the inhibition effect of oil soluble water dispersed corrosion inhibitor did not show regulation. The distribution ratio of inhibitor in oil and water phases had obvious influence on the inhibition effect of corrosion inhibitor. The smaller the distribution ratio, the greater the inhibition effect.

Keywords: inhibition effect; distribution ratio; moisture content; corrosion inhibitor type

油气开采过程中常含有H2S和CO2等腐蚀性气体,且油田产出水含盐量高,管道服役条件苛刻[1]。添加缓蚀剂是防止管道内部严重腐蚀的最有效方法[2]。该技术成本低,初期投资少,技术灵活,能够适应各种工艺条件,而且可根据实际生产情况进行方案调整,是抑制腐蚀行之有效的方法。

目前,对于缓蚀剂的研究主要集中在缓蚀剂合成工艺优化[3-4]、缓蚀剂性能评价[5]、缓蚀机理研究[6-7]、缓蚀剂复配物选择和确定最佳配比[8]等方面,但这些研究并不能很好地用于指导实际工作。在高矿化度且含H2S和CO2腐蚀气体的环境中,不同类型缓蚀剂在同一腐蚀环境中的缓蚀效果有何差别,含水率等工艺参数调整对缓蚀效果有何影响,尚缺乏研究,这给油田防腐工艺设计和操作运行带来了很大的不确定性,无法有效地控制腐蚀风险。

本工作通过失重法、表面分析等方法对水溶型、油溶型、油溶水分散型三种类型缓蚀剂在含水率不同的油田模拟水中对A106钢的缓蚀规律进行了研究,并探讨了不同类型缓蚀剂在高矿化度含H2S和CO2环境中的适用性。

1 试验

1.1 试验材料和腐蚀介质

试验材质为市售腐蚀试片,材料为A106钢,取样分析得到其元素组成满足ASTM A106《高温作业碳钢无缝钢管》标准要求,试片尺寸为50 mm×10 mm×3 mm。腐蚀介质为某油田模拟产出水和柴油的混合溶液,通过控制柴油的添加量得到不同含水率的介质溶液。模拟产水出中的离子含量分别为9 200 mg/L Ca2+,430 mg/L Mg2+,1 140.5 mg/L Sr2+,69 338.7 mg/L(Na++K+),129 575 mg/L Cl-,320 mg/L SO42-,327 mg/L HCO3-。

1.2 试验用缓蚀剂

试验选取了水溶型、油溶型、油溶水分散型三种咪唑啉类型的缓蚀剂。先通过多烯多胺和油酸反应合成得到咪唑啉中间体。咪唑啉中间体复配增效剂得到油溶性缓蚀剂;咪唑啉中间体复配增效剂和增溶剂得到油溶水分散型缓蚀剂;对咪唑啉中间体进行季铵化反应并复配增效剂得到水溶型缓蚀剂。三种类型缓蚀剂中咪唑啉主体分子的含量相同,缓蚀剂的添加量均为50 mg/L。每种类型选取2个共计6个缓蚀剂样品,编号分别为水溶型-1、水溶型-2、油溶型-1、油溶型-2、油溶水分散型-1、油溶水分散型-2。

1.3 腐蚀浸泡试验

根据GB 10124-1988《金属材料试验室均匀腐蚀全浸试验方法》、中国石油行业标准SY 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》进行腐蚀试验。将清洗并称量的A106钢片试样放置在高温高压釜中,加入已除氧的介质溶液,然后鼓入H2S保持压力0.02 MPa,压力稳定后鼓入CO2保持压力为0.22 MPa,然后鼓入N2保持总压为4 MPa,加热温度恒定在80 ℃,动态试验48 h后,开釜取样并清洗称量,按失重法计算腐蚀速率。需要表面分析的试样先用超声波清洗,无水乙醇除水,干燥后用3D显微镜进行表面形貌分析。

1.4 缓蚀剂分配比测试

通过分光光度法对咪唑啉类缓蚀剂在水相中的含量进行检测。本试验选择缓冲液为pH 7.7的磷酸盐缓冲溶液,ATA为缓蚀剂指示剂。该指示剂在弱碱性条件下以离子形式存在并呈现蓝色,最大吸收波峰位于620 nm处,当ATA与咪唑啉缓蚀剂分子发生离子缔合形成离子缔合物后,游离的ATA离子浓度降低,其颜色减弱,吸光度减小。在一定范围内,颜色减弱程度与咪唑啉缓蚀剂含量成正比,因而可以通过分光光度法检测缓蚀剂残余的质量浓度,计算出缓蚀剂在油相和水相中的分配比。

2 结果与讨论

2.1 含水率的影响

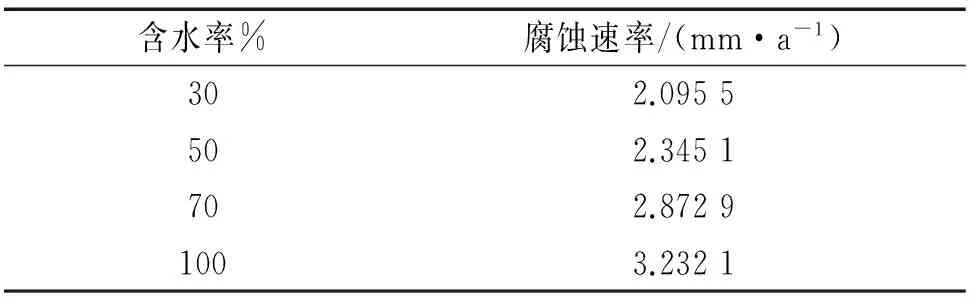

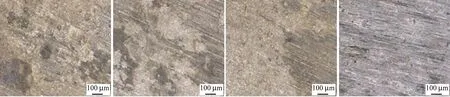

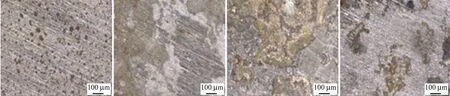

在含水率不同的腐蚀介质中进行腐蚀试验,结果如表1所示,试验后钢片表面形貌如图1所示。

表1 在含水率不同的腐蚀介质中A106钢的腐蚀速率Tab. 1 Corrosion rates of A106 steel in corrosion mediums with different moisture content

从图1和表1可见:在未添加缓蚀剂的腐蚀介质中,A106钢的腐蚀速率均较大,腐蚀严重,A106钢表面有较多点蚀坑;且随含水率的升高,腐蚀速率增大,点蚀坑数量增多。

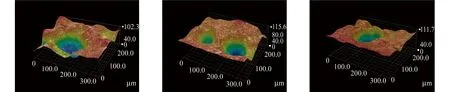

采用3D显微镜对在含水率100%的腐蚀介质中腐蚀后的A106钢表面蚀坑深度进行测量,结果如图2所示,并根据点蚀坑深度计算点蚀速率,结果如表2所示。

(a) 30%(b) 50%(c) 70%(d) 100%图1 在含水率不同的腐蚀介质中腐蚀后A106钢的表面形貌Fig. 1 Surface morphology of A106 steel after corrosion in corrosion mediums with different moisture content

(a) 蚀坑1 (b) 蚀坑2 (c) 蚀坑3图2 在100%含水率腐蚀介质中腐蚀后A106钢表面3D形貌Fig. 2 3D morphology of A106 steel surface after corrosion in corrosion medium with 100% moisture content

从表1和表2可以看出,在含水率为100%的腐蚀介质中,A106钢的点蚀速率平均值为13.38 mm/a,约为均匀腐蚀速率的5倍。

表2 在100%含水率腐蚀介质中A106钢的点蚀速率Tab. 2 Pitting corrosion rates of A106 steel in corrosion medium with 100% moisture content

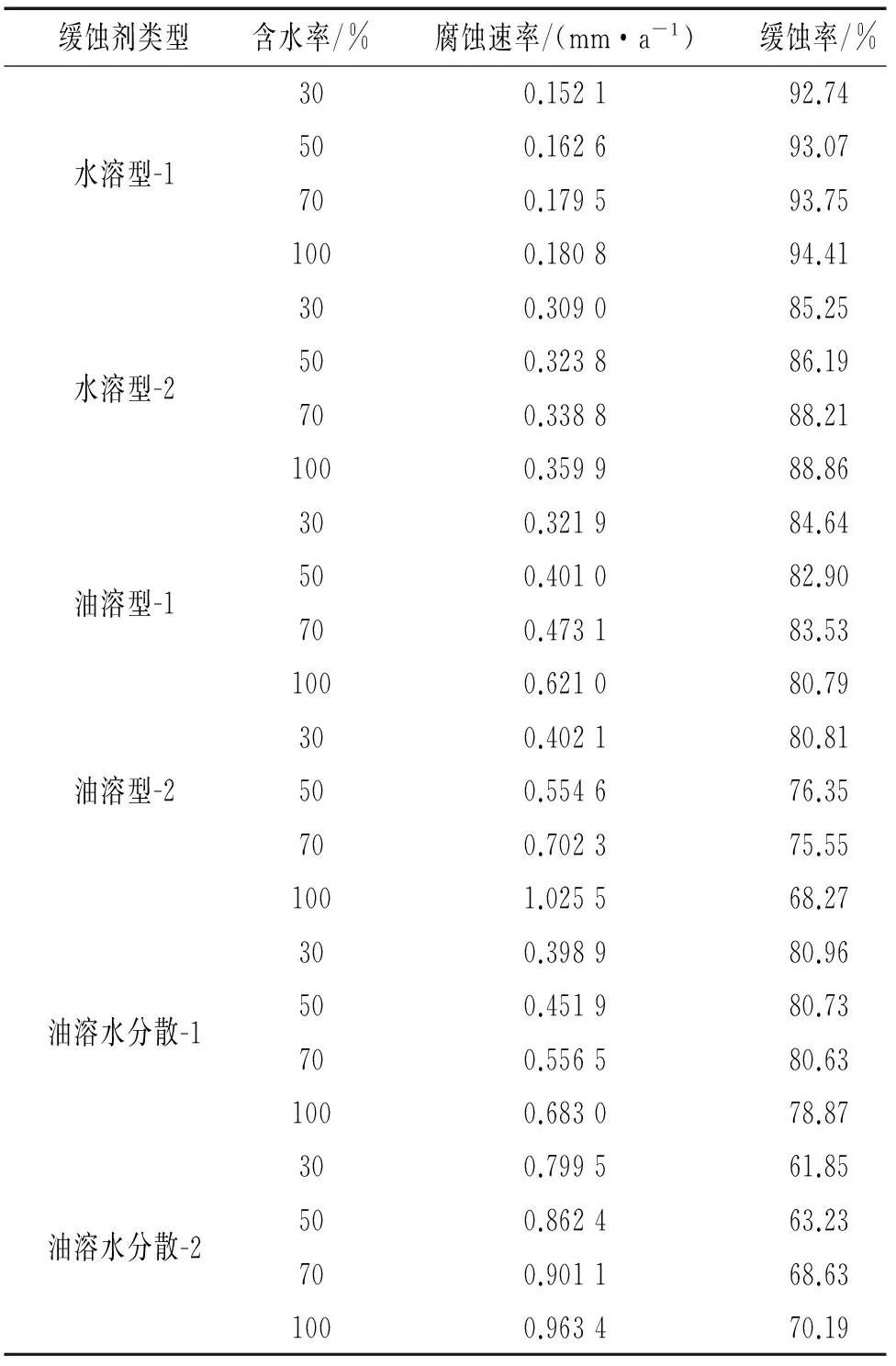

2.2 缓蚀剂类型的影响

表3为三种类型缓蚀剂对A106钢在不同含水率油田模拟水中的缓蚀效果。从表3可见:加入缓蚀剂后,A106钢的腐蚀速率明显降低。水溶型缓蚀剂的缓蚀效果优于油溶型和油溶水分散型缓蚀剂的,三种缓蚀剂缓蚀率大小顺序为水溶型>油溶型>油溶水分散型。其中水溶型-1缓蚀剂的缓蚀效果最好,在不同含水率下缓蚀率均在92%以上。另外,随着含水率增加,水溶型缓蚀剂的缓蚀率提高,油溶型缓蚀剂的缓蚀率降低,而油溶水分散型缓蚀剂的缓蚀率随含水率增大无明显变化规律,既出现提高又出现降低的现象。

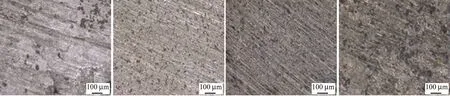

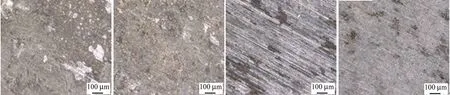

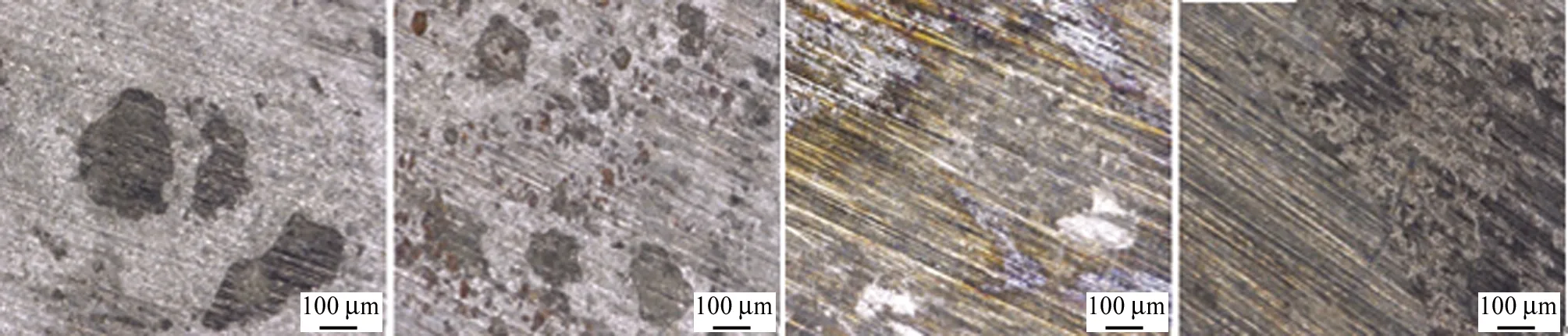

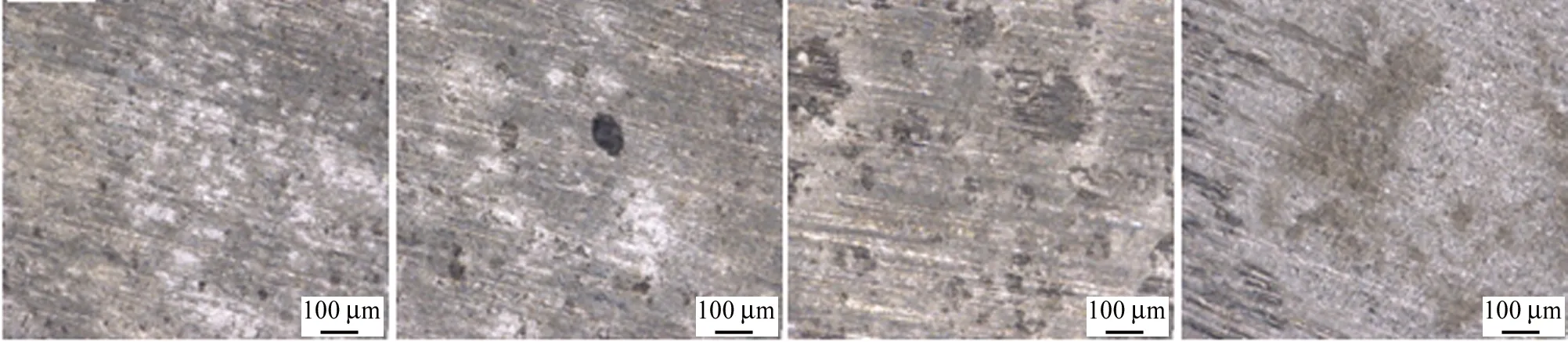

对试验后的A106钢表面腐蚀形貌进行分析,见图3~5。从图3可见,添加水溶型缓蚀剂后,A106钢表面没有明显的点蚀,为均匀腐蚀。从图4和图5可见,添加油溶型和油溶水分散型缓蚀剂后,A106钢表面有少量局部腐蚀与点蚀,且添加油溶水分散型缓蚀剂后的点蚀情况比添加油溶型缓蚀剂后的较轻,更多的为局部腐蚀。

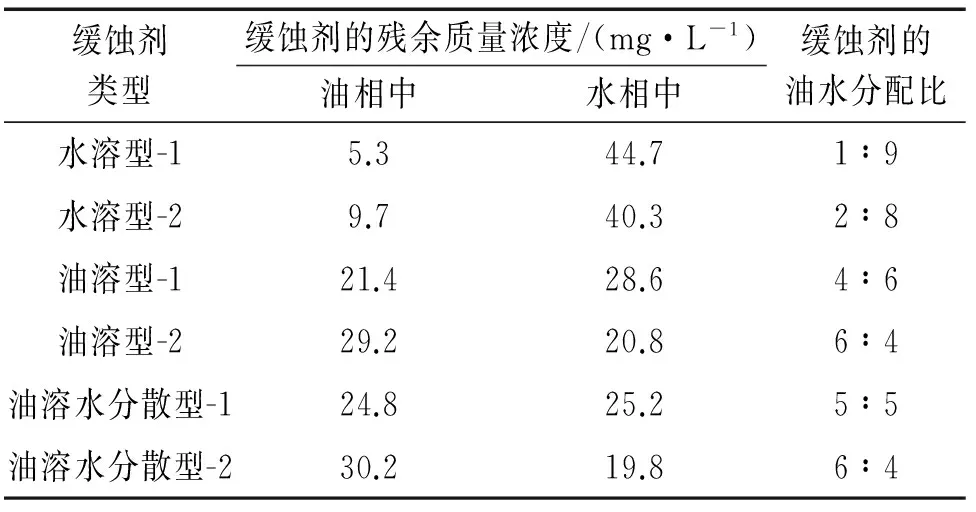

2.3 不同类型缓蚀剂分配系数测试结果

由于在0~50 mg/L范围内,缓蚀剂的质量浓度与吸光度呈现良好的线性关系。因此,腐蚀浸泡试验后,对添加了50 mg/L不同类型缓蚀剂的腐蚀介质(含水率50%)溶液进行吸光度测试,计算缓蚀剂的残余质量浓度和分配比,结果如表4所示。

表3 在含水率不同的腐蚀介质中缓蚀剂类型对A106钢缓蚀效果的影响Tab. 3 Effect of inhibitor type on corrosion inhibition of A106 steel in corrosion mediums with different moisture content

从表4可见:在水相中水溶型缓蚀剂的残余质量浓度最大,油溶型和油溶水分散型缓蚀剂的残余质量浓度均较小,在油相中缓蚀剂的残余质量浓度情况正好相反,所以水溶型缓蚀剂的油水分配比最小。结合腐蚀浸泡试验结果可知,缓蚀剂在油相和水相中的分配比对缓蚀剂的缓蚀效果有明显影响,分配比越小缓蚀剂效果越好。

(a) 30%,水溶型-1 (b) 50%,水溶型-1 (c) 70%,水溶型-1 (d) 100%,水溶型-1

(e) 30%,水溶型-2 (f) 50%,水溶型-2 (g) 70%,水溶型-2 (h) 100%,水溶型-2图3 在含水率不同的腐蚀介质中添加水溶型缓蚀剂后A106钢表面腐蚀形貌Fig. 3 Corrosion morphology of A106 steel surface in corrosion mediums added with water soluble inhibitor-1 ( a-d) and water soluble inhibitor-2 (e-f) and with different moisture content

(a) 30%,油溶型-1 (b) 50%,油溶型-1 (c) 70%,油溶型-1 (d) 100%,油溶型-1

(e) 30%,油溶型-2 (f) 50%,油溶型-2 (g) 70%,油溶型-2 (h) 100%,油溶型-2图4 在含水率不同的腐蚀介质中添加油溶型缓蚀剂后A106钢表面腐蚀形貌Fig. 4 Corrosion morphology of A106 steel surface in corrosion mediums added with oil soluble inhibitor-1 ( a-d) and oil soluble inhibitor-2 (e-f) and with different moisture content

3 结论

(1) 在80 ℃,H2S分压0.02 MPa,CO2分压0.2 MPa的模拟环境中,A106钢腐蚀严重,表面出现明显的点蚀现象,含水率越高,腐蚀越严重。

(a) 30%,油溶水分散型-1 (b) 50%,油溶水分散型-1 (c) 70%,油溶水分散型-1 (d) 100%,油溶水分散型-1

(e) 30%,油溶水分散型-2 (f) 50%,油溶水分散型-2 (g) 70%,油溶水分散型-2 (h) 100%,油溶水分散型-2图5 在含水率不同的腐蚀介质中添加油溶水分散型缓蚀剂后A106钢表面腐蚀形貌Fig. 5 Corrosion morphology of A106 steel surface in corrosion mediums added with oil soluble water dispersed inhibitor-1 (a-d) and oil soluble water dispersed inhibitor-2 (e-f) and with different moisture content

缓蚀剂类型缓蚀剂的残余质量浓度/(mg·L-1)油相中水相中缓蚀剂的油水分配比水溶型-15.344.71∶9水溶型-29.740.32∶8油溶型-121.428.64∶6油溶型-229.220.86∶4油溶水分散型-124.825.25∶5油溶水分散型-230.219.86∶4

(2) 在不同含水率条件下,当缓蚀剂添加量为50 mg/L时,水溶型缓蚀剂的缓蚀效果优于油溶型和油溶水分散型缓蚀剂的;且随着含水率的升高,水溶型缓蚀剂的缓蚀效果变好,油溶型缓蚀剂缓蚀效果变差, 油溶水分散型缓蚀剂的缓释效果变化没有规律。

(3) 缓蚀剂在油水中的分配比测试结果表明,缓蚀剂在水相中的残余质量浓度越高,缓蚀剂油水分配比越小,缓蚀效果越好。

[1] 杨怀玉,陈家坚,曹楚南,等. H2S水溶液中的腐蚀与缓蚀作用机理的研究[J]. 中国腐蚀与防护学报,2003,23(2):75-78.

[2] 李玲杰,韩文礼,杨耀辉,等. GC-203高温酸化缓蚀剂的合成及缓蚀机理研究[J]. 腐蚀与防护,2014,35(增刊):163-167.

[3] 李学坤,李稳宏,潘柳依,等. 咪唑啉缓蚀剂合成工艺优化及吸附性能[J]. 化工进展,2015,34(4):1126-1132.

[4] 林修洲,倪强,黄德阳. 油酸基咪唑啉缓蚀剂的合成与缓蚀性能[J]. 腐蚀与防护,2013,34(2):125-128.

[5] 刘瑕,郑玉贵. 流动条件下两种不同亲水基团咪唑啉型缓蚀剂的缓蚀性能[J]. 物理化学学报,2009,25(4):713-718.

[6] CHEN Zhenyu,LI Lingjie,ZHANG Guoan,et al. Inhibition effect of propargyl alcohol on the stress corrosion cracking of super 13Cr steel in a completion fluid[J]. Corrosion Science 2013,69:205-210.

[7] 樊国栋,崔梦雅. 咪唑啉型缓蚀剂缓蚀机理的理论研究进展[J]. 腐蚀科学与防护技术,2012,24(1):5-9.

[8] 戴倩倩. 咪唑啉缓蚀剂的合成与复配研究[D]. 成都:西南石油大学,2012.

Influence of Corrosion Inhibitor Type and Water Content on Corrosion Behavior of Carbon Steel in H2S/CO2Environment

LI Lingjie1,2, YANG Yaohui1,2, ZHANG Yanjun1,2, LIN zhu1,2, TONG hui1,2, WANG Zhitao1,2

(1. CNPC Research Institute of Engineering Technology, Tianjin 300451, China; 2. Research Division of Anti-corrosion Coating and Thermal Insulation Structure, CNPC Key Laboratory of Tubular Goods Engineering, Tianjin 300451, China)

10.11973/fsyfh-201710011

TG174

A

1005-748X(2017)10-0795-05

2016-12-24

李玲杰(1986-),工程师,硕士,从事金属材料腐蚀与防护科研及技术服务工作,022-66310289,lilingj@cnpc.com.cn