核级316NG控氮奥氏体不锈钢的局部腐蚀行为

2017-10-14,,

, ,

(中国核动力研究设计院 核燃料及材料国家重点试验室,成都 610041)

核级316NG控氮奥氏体不锈钢的局部腐蚀行为

刘思维,罗强,王理

(中国核动力研究设计院核燃料及材料国家重点试验室,成都610041)

采用电化学测试法、点腐蚀试验法、盐雾腐蚀试验法和慢应变速率测试法,分别对比研究了核级316NG控氮奥氏体不锈钢和321奥氏体不锈钢的局部腐蚀行为,并利用扫描电子显微镜、光学显微镜等分别观察腐蚀后不锈钢的表面形貌。结果表明:316NG和321不锈钢晶间腐蚀再活化率分别为3.83%和4.47%,点腐蚀速率分别为10.74 g/(m2·h)和45.97 g/(m2·h),盐雾腐蚀速率分别为2.14×10-2g/(m2·h)和12.32×10-2g/(m2·h),应力腐蚀开裂敏感指数分别为0.078和0.10;316NG不锈钢中N和Mo元素提高了其耐局部腐蚀性能,因此其耐局部腐蚀性能均优于核电站结构材料321不锈钢的。

控氮奥氏体不锈钢;316NG不锈钢;321不锈钢;局部腐蚀

Abstract: The localized corrosion behavior of nuclear grade nitrogen-containing austenitic stainless steel 316NG was studied in comparison with austenitic stainless steel 321 by electrochemical method, pitting corrosion testing, salt spray testing and slow strain rate testing (SSRT), respectively. The surface morphology of the stainless steel after corrosion was observed by optical microscopy and electron scanning microscopy. The results show that for stainless steels 316NG and 321, the rates of reactivation were 3.83% and 4.47%, the pitting corrosion rates were 10.74 g/(m2·h) and 45.97 g/(m2·h), salt spray corrosion rates were 2.14×10-2g/(m2·h) and 12.32×10-2g/(m2·h), and the sensitivity indexes of SCC were 0.078 and 0.10. The localized corrosion resistance of stainless steel 316NG was better than that of stainless steel 321 because of the existence of Mo and N in the stainless steel 316NG making localized corrosion resistance improve.

Keywords: nitrogen-containing austenitic stainless steel; stainless steel 316NG; stainless steel 321; localized corrosion

奥氏体不锈钢由于具有优良的力学性能、耐腐蚀性能,因此被广泛作为核电站主管道和堆内构件材料。目前,核电站多建于沿海地区,常年处于海洋大气中,且在高温、高压下运行,服役环境恶劣,因此核电站广泛使用的奥氏体不锈钢结构材料存在应力腐蚀和点腐蚀等局部腐蚀现象[1-3]。316NG不锈钢为我国研发的新型核级控氮奥氏体不锈钢,由于其采用了N作为强化元素,并通过二次精炼技术实现了材料的低碳化,从而克服了曾大量应用的稳定化奥氏体不锈钢因碳含量高给其带来的不利影响,提高了材料的耐局部腐蚀性能[3-5]。

本工作以国产新型核级316NG控氮奥氏体不锈钢为研究对象,分别对其在敏感介质、海洋大气环境以及核电站运行的高温、高压环境中的晶间腐蚀、点腐蚀和应力腐蚀行为进行了研究,并与核电站常用结构材料321奥氏体不锈钢进行了对比,评价了新型核级316NG控氮奥氏体不锈钢的耐局部腐蚀性能,为该不锈钢在核电站中的工程化应用提供数据支持。

1 试验

1.1 试验材料

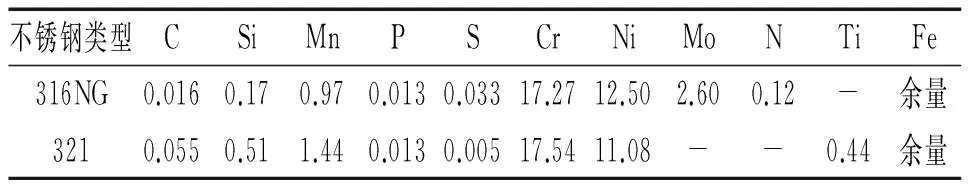

试验材料为经1 050 ℃×0.5 h固溶处理的核级316NG控氮奥氏体不锈钢(以下称316N不锈钢)和321奥氏体不锈钢(以下称321不锈钢),两种不锈钢的化学成分见表1。

表1 316NG和321不锈钢的化学成分(质量分数)Tab. 1 Chemical composition of stainless steels 316NG and 321 (mass) %

1.2 试验方法

1.2.1 晶间腐蚀试验

采用电化学动电位再活化测试(EPR)方法研究了316NG和321不锈钢的晶间腐蚀行为。参考JIS G0580-1986《不锈钢动电位再活化测试方法》标准,采用双环法对经675 ℃×20 h敏化处理的不锈钢进行晶间腐蚀敏感性测试。试验介质采用0.5 mol/L H2SO4+0.01 mol/L KSCN溶液,参比电极为饱和甘汞电极(SCE)。采用扫描电镜(SEM)观察EPR测试后试样表面腐蚀形貌。

将扫描曲线上正向动电位扫描下活化电流密度峰值(Ja)和逆向扫描下再活化态电流密度峰值(Jr)代入式(1),可求出再活化率Ra。再活化率Ra可定量地表示试样的敏化程度和发生晶间腐蚀的倾向。

1.2.2 点腐蚀试验

采用浸泡法研究了316NG和321不锈钢的点腐蚀行为。试验参照GB/T 17897-1999《不锈钢三氯化铁点腐蚀试验方法》标准。试样尺寸为50 mm×20 mm×3 mm,平行试样为3件,试验介质采用6% FeCl3(质量分数)溶液,试验温度为(50±1) ℃。连续浸泡24 h后,按失重法计算点蚀速率,根据点蚀速率大小评价材料的耐点腐蚀性能。

1.2.3 盐雾腐蚀试验

采用盐雾腐蚀试验方法研究了316NG和321不锈钢在海洋大气环境中的耐腐蚀性能。试验参考GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验 》标准进行,试验设备为KD-60精密型盐水喷雾试验机。试样尺寸为40 mm×15 mm×3 mm,每2件为一组。试验介质为50 ℃的5% NaCl(质量分数)溶液,采用24 h不间断喷雾,试样表面与垂直方向呈20°角,盐雾的沉降速率为1~2 mL/h(以24 h喷雾后每80 cm2表面沉积量计算)。120 h盐雾试验结束后,用刷子轻轻擦拭以清除试样表面的腐蚀产物,烘干后用电子天平称量,按失重法计算腐蚀率,根据腐蚀速率大小评价材料的耐盐雾腐蚀性能。

2.2.4 应力腐蚀试验

采用慢应变速率测试法研究了316NG和321不锈钢在高温、高压、不同溶解氧和氯离子含量环境中的应力腐蚀性能。试验参考GB/T 15970.7-2000《金属和合金的腐蚀 应力腐蚀试验 第7部分 慢应变速率试验》标准进行。试验设备为M-CERTTM型慢应变速率腐蚀试验机,试验样品为片状试样,应变速率为4.2×10-6/s,试验温度为290 ℃,试验介质为含溶解氧(0.1,7 mg/L)和氯离子(1,10 mg/L)溶液。采用扫描电镜观察腐蚀后的断口形貌,根据断口形貌评价材料是否发生了应力腐蚀。根据腐蚀后材料应力腐蚀开裂(SCC)敏感指数ISCC评价材料对应力腐蚀开裂的敏感程度。根据式(2)计算材料的SCC敏感指数。SCC敏感指数的值从0到1,值越小,说明材料对SCC的敏感程度越小[6]。

式中:σs,f和σn,f分别为试样在腐蚀介质(S)和空气介质(n)中拉伸后的最大破断应力,MPa;Es和En分别为试样在腐蚀介质和空气介质中拉伸后的伸长率,%。

2 结果与讨论

2.1 晶间腐蚀试验结果

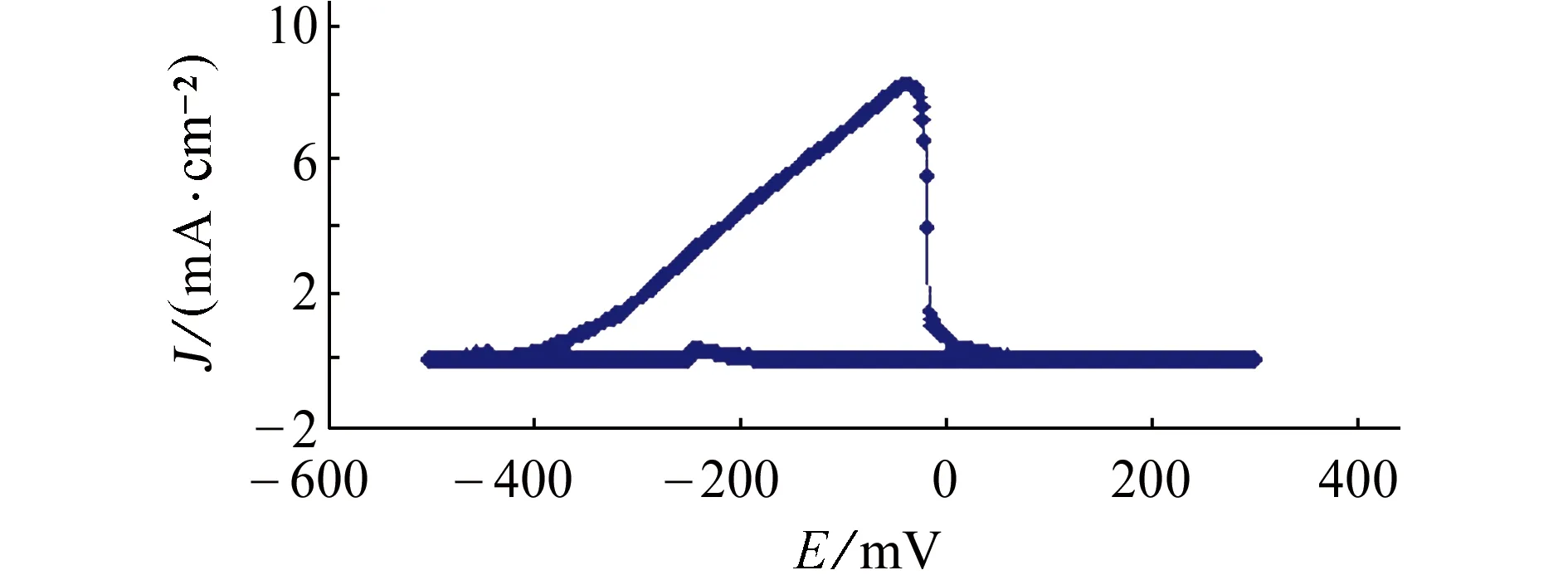

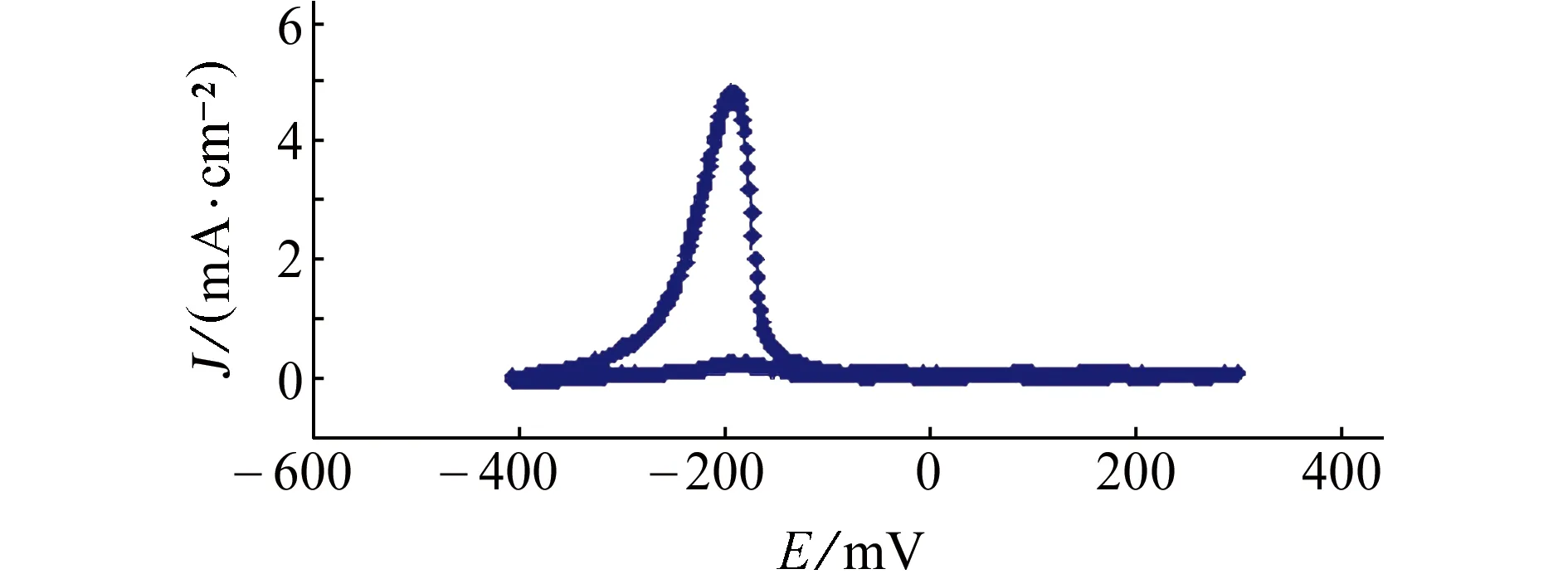

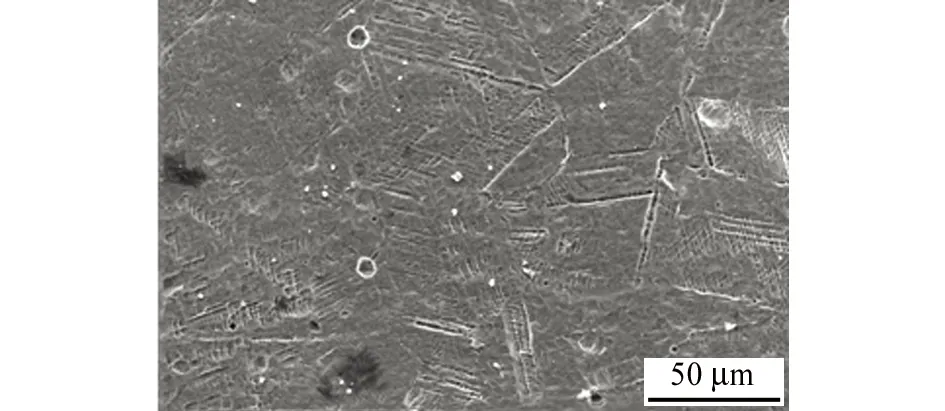

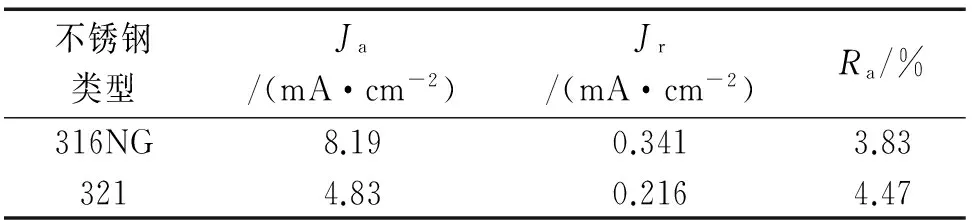

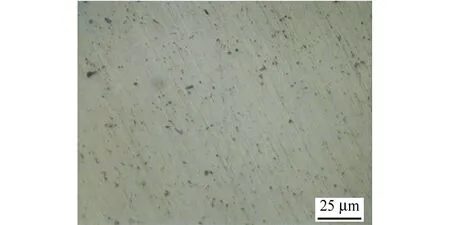

图1为316NG和321不锈钢在0.5 mol/L H2SO4+0.01 mol/L KSCN溶液中的EPR曲线,图2为腐蚀后不锈钢表面形貌,表2为测试获得的动电位再活化参数。由图1,图2和表2可知,316NG和321不锈钢在0.5 mol/L H2SO4+0.01 mol/L KSCN溶液中的再活化率分别为3.83%和4.47%,均小于6%,故腐蚀后两种不锈钢表面均未出现明显晶间形貌[7]。试验结果表明,经675 ℃×24 h敏化处理后316NG和321不锈钢都具有较好的耐晶间腐蚀性能,316NG不锈钢的耐晶间腐蚀能力略优于321不锈钢的。

2.2 点腐蚀试验结果

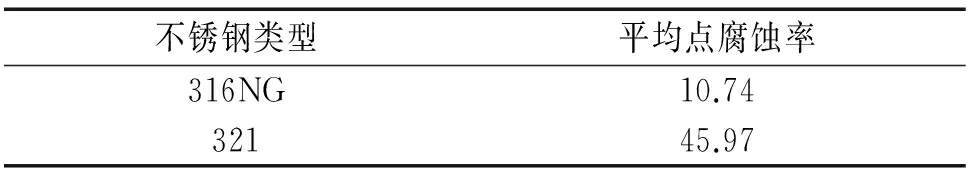

由表3可知,316NG和321不锈钢在50 ℃、6% FeCl3溶液中的点蚀速率分别为10.74 g/(m2·h)和45.97 g/(m2·h)。点腐蚀试验结果表明,316NG不锈钢耐点腐蚀性能明显优于321不锈钢的。大量的研究结果已经表明[8-10],造成两种不锈钢具有不同的耐点蚀性能的主要原因是由于合金中的N元素。N是提高不锈钢耐点蚀性能的有效元素,在钢中添加0.1%~0.3% N(质量分数,下同)即可明显提高钢的耐点蚀性能,特别是钢中含Mo时,N的作用尤为明显。

(a) 316NG不锈钢

(b) 321不锈钢图1 两种不锈钢在0.5 mol/L H2SO4+0.01 mol/L KSCN溶液中的EPR曲线Fig. 1 EPR curves of stainless steels 316NG (a) and 321 (b) in the solution containing 0.5 mol/L H2SO4and 0.01 mol/L KSCN

(a) 316NG不锈钢

(b) 321不锈钢图2 两种不锈钢在0.5 mol/L H2SO4+0.01 mol/L KSCN溶液中EPR测试后的表面腐蚀形貌Fig. 2 Corrosion morphology of the surface of stainless steels 316NG (a) and 321 (b) after EPR testing in the solution containing 0.5 mol/L H2SO4 and 0.01 mol/L KSCN

表2 两种不锈钢的动电位再活化参数Tab. 2 Electrokinetic potential reactivation parameters of two kinds of stainless steel

表3 两种不锈钢的点腐蚀试验结果Tab. 3 The results of two kinds of stainless steel in pitting corrosion test g/(m2·h)

N元素主要通过以下几方面提高钢的耐点蚀性能:(1) N增加奥氏体相稳定性,消除了少量铁素体;(2) N与微孔内的H+作用生成NH4+,阻止了孔内pH降低,抑制了阳极溶解;(3) N在溶液中形成了NO32-,起到缓蚀作用,从而提高不锈钢的耐点蚀性能;(4) N原子在钝化表面的富集可以阻塞一部分表面上的活性缺陷。

316NG不锈钢中含有0.12%N和2.58% Mo,321不锈钢中不含N和Mo元素,因此316NG不锈钢的耐点蚀性能优于321不锈钢的。

2.3 盐雾腐蚀试验结果

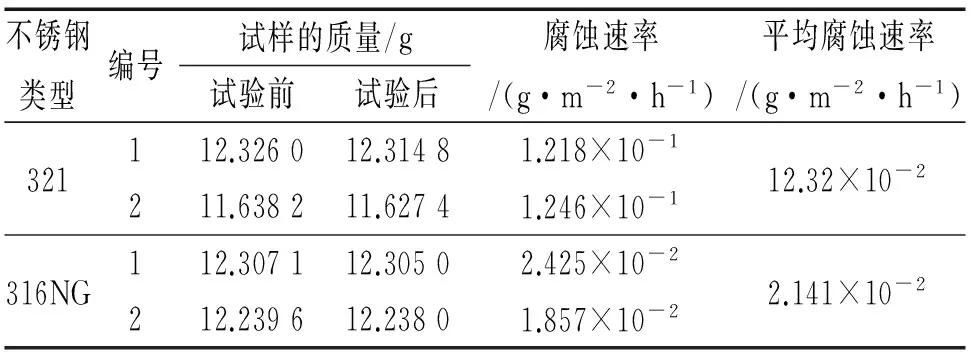

由表4可见,在50 ℃、5% NaCl溶液的盐雾环境中腐蚀120 h后,计算得到316NG和321不锈钢的腐蚀速率分别为2.141×10-2,12.32×10-2g/(m2·h)。由图3中可以看出,两种不锈钢在50 ℃、5% NaCl的盐雾环境中均出现了较为明显的点蚀坑,321不锈钢腐蚀后表面点蚀坑尺寸和密度均大于316NG不锈钢的。

表4 两种不锈钢在海洋大气环境中的盐雾腐蚀试验结果Tab. 4 Results of two kinds of stainless steel in marine atmospheric environment in salt-spray corrosion test

(a) 316NG不锈钢

(b) 321不锈钢图3 不锈钢在盐雾环境中腐蚀后的表面形貌Fig. 3 Surface morphology of stainless steels 316NG (a) and 321 (b) after corrosion in salt-spray environment

试验结果表明, 316NG和321不锈钢在海洋大气中的腐蚀以点腐蚀为主, 316NG不锈钢中含有的Mo、N 元素提高了其耐盐雾腐蚀性能,使其耐盐雾腐蚀性能优于321不锈钢的。

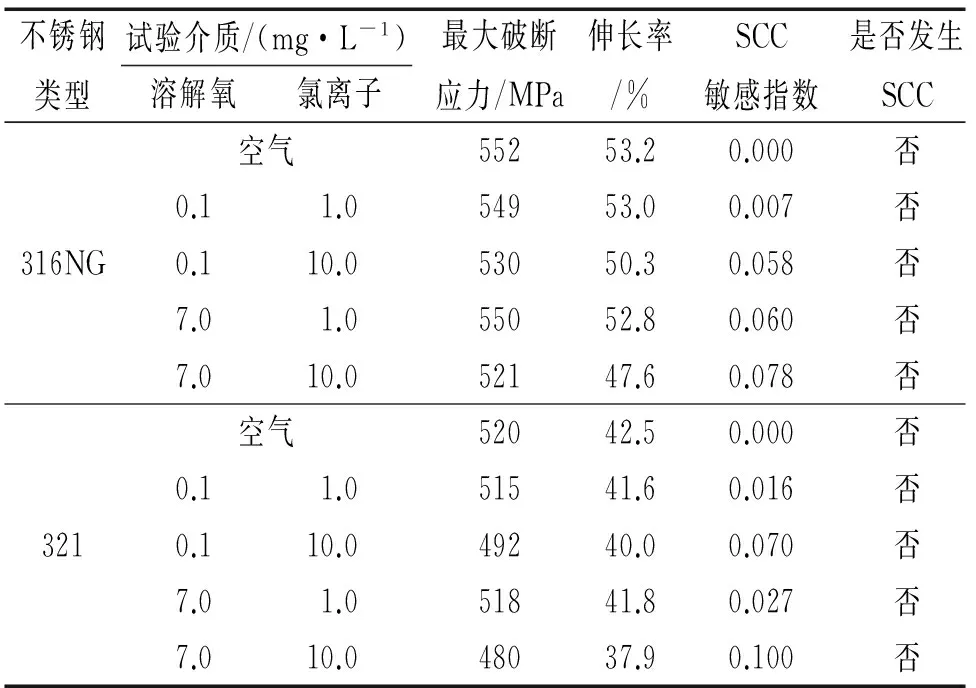

2.4 应力腐蚀试验结果

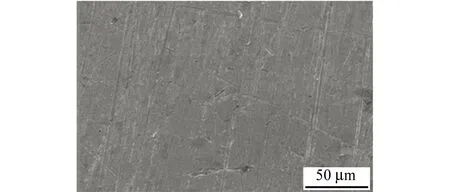

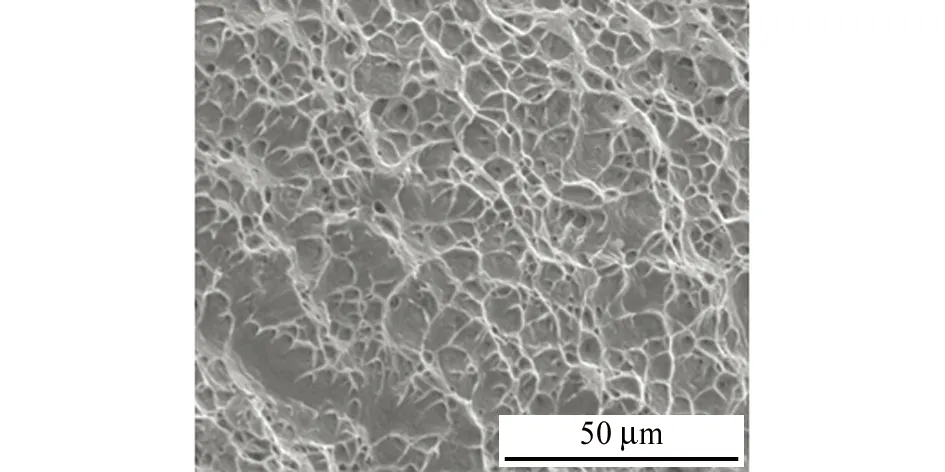

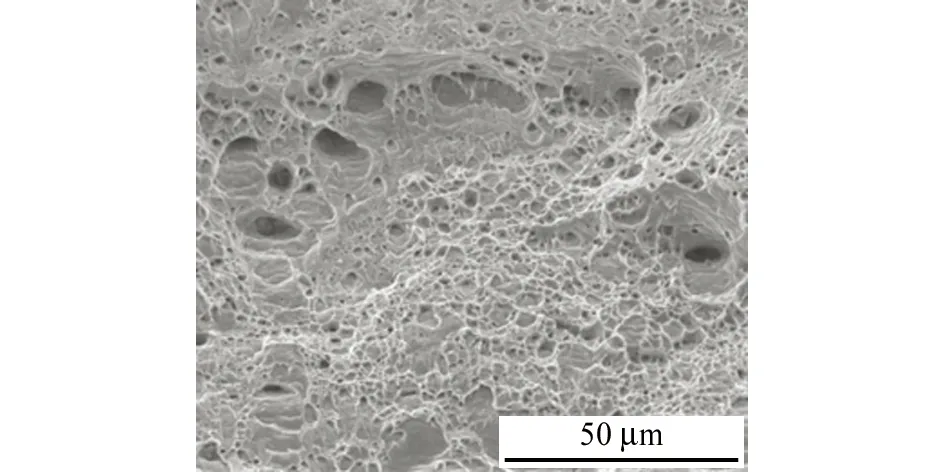

由表5可知,在溶解氧含量和氯离子含量不同的水溶液中,316NG和321不锈钢的最大SCC敏感指数分别为0.078和0.100,这说明两种不锈钢在290 ℃含溶解氧和氯离子水溶液条件下对SCC不敏感,且321不锈钢的SCC敏感性高于316NG不锈钢的;溶解氧和氯离子含量的增加均会增加材料SCC敏感性。由图4可见,316NG和321不锈钢在290 ℃、含7.0 mg/L溶解氧、10.0 mg/L氯离子的介质中腐蚀后,断口无应力腐蚀特征,表面有大量韧窝,属于韧性断裂。

3 结论

(1) 经675 ℃×24 h敏化处理后,316NG和321不锈钢在0.5 mol/L H2SO4+0.01 mol/L KSCN溶液中的晶间腐蚀再活化率分别为3.83%和4.47%。

(2) 316NG和321不锈钢在50 ℃、6% FeCl3溶液中浸泡24 h后的点蚀速率分别为10.74 g/(m2·h-1)和45.97 g/(m2·h-1)。

表5 两种不锈钢慢应变速率测试结果Tab. 5 Results of two kinds of stainless steel in SSRT

(a) 316NG不锈钢

(b) 321不锈钢图4 不锈钢应力腐蚀后的断口形貌(7 mg/L溶解氧,10 mg/L氯离子)Fig. 4 Fracture morphology of 316NG (a) and 321 (b) stainless steels after SSRT in solution containing 7 μg/L dissolved oxygen and 10 μg/L Cl-

(3) 316NG和321不锈钢在50 ℃、5% NaCl盐雾环境中腐蚀120 h后的腐蚀速率分别为2.141×10-2g/(m2·h-1)和12.32×10-2g/(m2·h-1)。

(4) 316NG和321不锈钢在290 ℃,含溶解氧和氯离子的介质中均未发生应力腐蚀开裂,应力腐蚀开裂敏感指数分别为0.78和0.10,溶解氧和氯离子含量的增加均会增加材料应力腐蚀开裂敏感性。

(5) 核级316NG控氮奥氏体不锈钢具有较好耐晶间腐蚀、点腐蚀、盐雾腐蚀和应力腐蚀性能,其耐局部腐蚀性能优于核电站传统结构材料321奥氏体不锈钢的。

[1] 郑越,马可腾,崔岚,等. 核电站核级08X18H10T不锈钢的国产化[J]. 机械工程材料,2014,38(2):39-43.

[2] 高凤琴,张伟国,周洪毅,等. PWR主管道321不锈钢在微量氯化物介质中的应力腐蚀破裂[J]. 中国原子能科学研究院年报,1992(1):189-190.

[3] 罗毅军. 反应堆冷却剂主管道316LN新型管材替代321管材的可行性研究[J]. 核动力工程,2013,34(5):80-83.

[4] 李光福,黄春波,李敬民,等. 固溶态控氮不锈钢在高温水中的应力腐蚀破裂[J]. 核动力工程,2005,26(4):384-388.

[5] ANITA T,SHAIKH H,KHATAK H S,et al. Effect of heat input on the stress corrosion cracking behavior of weld metal of nitrogen-added AISI type 316 stainless steel[J]. Corrosion,2004,60(9):873-880.

[6] SONG R G,DIETZEL W,ZHANG B J,et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia,2004,52(16):4727-4743.

[7] 方智,张玉林,吴萌顺,等. 电化学动电位再活化法评价308L不锈钢的晶间腐蚀敏感性[J]. 腐蚀科学与防腐技术,1996,8(2):87-93.

[8] NINGSHEN S,KAMACHI MUDALI U,MITTAL V K. Semiconducting and passive film properties of nitrogen-containing type 316LN stainless steels[J]. Corrosion Science,2007,49:481-496.

[9] JARGELIUS-PETTERSSON R F A. Electrochemical investigation of nitrogen alloying on pitting corrosion of austenitic stainless steels[J]. Corrosion Science,1999,41:1639-1664.

[10] LEE J B. Effects of alloying elements,Cr,Mo and N on repassivation characteristics of stainless steels using the abrading electrode technique[J]. Materials Chemistry and Physics,2006,99:224-234.

Localized Corrosion Behavior of Nuclear Grade Nitrogen-Containing Austenitic Stainless Steel316NG

LIU Siwei, LUO Qiang, WANG Li

(National Key Laboratory for Nuclear Fuel and Materials of Nuclear Power Institute of China, Chengdu 610041, China)

10.11973/fsyfh-201710007

TG142.71

A

1005-748X(2017)10-0773-04

2016-03-13

刘思维(1982-),助理研究员,硕士,从事核电用金属材料的腐蚀与防护研究,13540770165,lsw-ok@163.com