环己酮皂化废碱液焚烧法与酸中和法的技术经济分析

2017-10-13倪元中国石化集团南京化学工业有限公司江苏南京210048

倪元(中国石化集团南京化学工业有限公司,江苏南京210048)

环己酮皂化废碱液焚烧法与酸中和法的技术经济分析

倪元(中国石化集团南京化学工业有限公司,江苏南京210048)

南化公司现有两套环己酮生产装置,产能分别为6万吨/年和10万吨/年。两套环己酮装置均采用荷兰DSM公司以苯为原料的无催化氧化工艺技术,该工艺的特点是产生较大量难以处理的皂化废碱液。目前主要有两种处理方法,即焚烧法和化学酸中和法。本文主要就两种方法的经济、环境情况进行比较分析。

环己酮;废碱液;中和法;分析

1 环己酮废碱液的来源

1.1 环己酮的生产工艺

环己酮是一种重要的有机化工原料,主要作为生产己内酰胺与己二酸及其盐的中间体。我国的环己酮生产起步于20世纪50年代,南化公司目前的两套环己酮装置均为DSM东方化工公司己内酰胺装置配套。

环己酮的生产工艺按原料分,主要有苯法和苯酚法,国外几乎3/4的环己酮产量是以苯为原料,其余以苯酚为原料,苯法工艺又分为环己烷法和环己烯法。南化公司环己酮装置采用环己烷法。该法的主要原理简述如下:

在固定床内以镍或铂为催化剂,气相的苯与氢气在一定压力下通过催化剂床层进行加氢反应生成环己烷。环己烷氧化为环己基过氧化氢,分解后为粗醇酮液,粗醇酮液分离后得到环己酮产品,环己醇在铜锌催化剂作用下脱氢生成环己酮。

1.2 环己酮废碱液的来源

环己烷与空气或贫氧进行氧化反应制得环己酮和环己醇,这条工艺路线中不可避免发生环己烷的深度氧化,产生一元羧酸、二元羧酸、含氧酸、醚、缩聚物以及低级醇、酮、醛等,需用氢氧化钠溶液中和氧化液中的有机酸、有机酸酯,由此经过碱洗后形成了废碱液。

2 环己酮废碱液的组成

环己烷氧化废碱液呈黑褐色,在室温下是一种粘稠的液体,并常有部分羧酸钠盐析出,带难闻的恶臭,易溶于水。

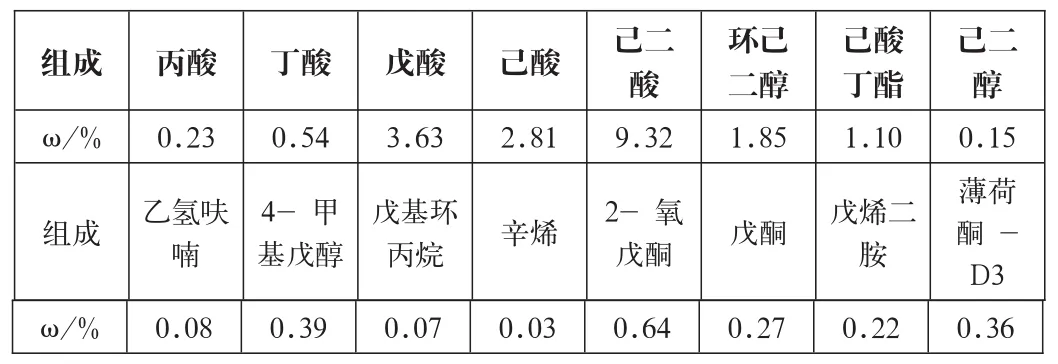

环己烷氧化废碱液的组分极为复杂而多变。总的来说,各种有机物占废碱液的比例基本上在20%~30%之间,这些有机物占较大比例的是碳六以下的一元酸、二元酸、羟基酸。经分析,南化公司6万吨/年环己酮装置废碱液的组成为(质量分数,%):有机物35,NaOH 8.0,Na2CO37.0,H2O 50.0。有机物中主要含有一元酸和二元酸,其组成见表1。皂化废碱液的密度为1125 kg/m3,粘度为7.6×10-3Pa・s。

表1 南化公司环己酮皂化废碱液中有机物的组成

3 酸中和法处理环己酮废碱液的原理

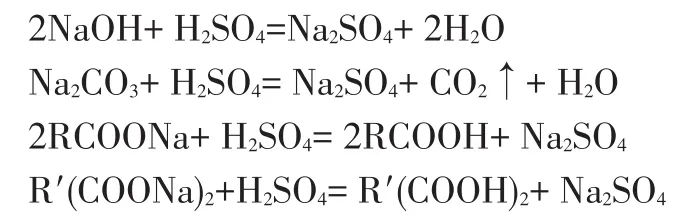

化学酸中和法目前主要采用两种酸对废碱液进行中和处理,分别是硫酸和盐酸。原理如下:

用H2SO4中和皂化废碱液的化学反应如下:

式中:

R——C1~C5的烷基

R′——C1,C4的烷基

皂化废碱液与硫酸按一定比例中和后,分成3层,上层为有机相,中层为水相,下层为析出的硫酸钠。

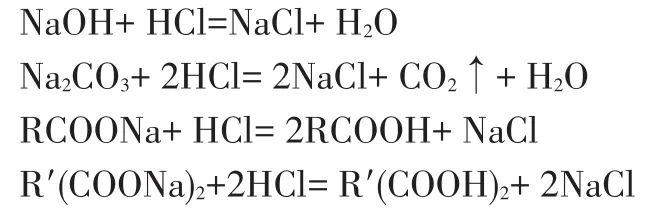

用HCl中和皂化废碱液的化学反应如下:

式中:

R——C1~C5的烷基

R′——C1,C4的烷基

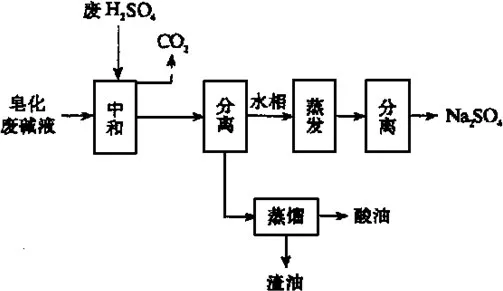

4 南化公司原有废碱中和装置工艺流程简述

环己酮皂化废碱液先进入废碱贮罐,在在中和反应器中用硫酸(98%wt)进行中和。中和反应器挥发出的气体经气液分离器后,气相放空(主要成分为CO2),液相回中和反应器。反应生成物进入分离器,因无机物与有机物不相溶而分离,焦油溢流至焦油罐,芒硝水进芒硝水罐。PH合格的芒硝水由芒硝水给料泵泵入三效蒸发结晶器,蒸出的气相进冷凝器,冷凝液进冷凝液罐,废水由冷凝水泵部分泵回中和反应器,多余部分送生化处理(约5m3/h)。

脱水后潮湿硫酸钠晶体经成套干燥设备干燥、包装。

图1 皂化废碱液中和处理与综合利用工艺流程

5 焚烧法处理原理

环己酮废碱液经喷液装置喷入炉内,液滴下降过程中,在辅助燃料燃烧造成的上升气流中,蒸发干燥燃烧呈灰状,一部分在下落过程中燃烧(即悬浮燃烧),一部分落到炉内燃烧(即垫层燃烧),炉膛温度约为1100℃,使皂化废碱液中的有机酸钠盐转化为Na2CO3,其反应式为:

在皂化液蒸发干燥过程中,烟气中的CO与皂化废碱液中的苛性碱发生化学反应生成Na2CO3,其反应式为:

皂化废液在锅炉中悬浮燃烧时,生成固碱(主要成分为Na2CO3)随烟气带出,经静电除尘器捕集予以回收,一部分落入炉底呈熔融状从溜子中流入溶解槽与水溶解形成液碱。皂化废碱液中有机成分与辅助燃料燃烧时产生的热能,经锅炉产生出饱和蒸汽。

6 焚烧法处理工艺流程

6.1 工艺流程简述

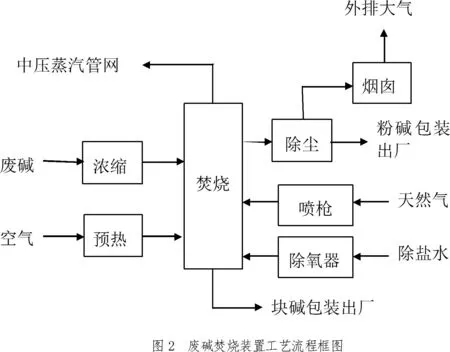

从环己酮装置来经闪蒸浓缩后的浓废碱利用泵加压、喷枪雾化后喷入炉膛,辅助燃料天然气通过管道输送至焚烧炉前燃烧器内,进而进入炉膛。废碱大部分雾化后的颗粒在炉内边干燥边燃烧,燃烧后的细微灰分随烟气沉积回收,其余随烟气被电除尘器捕集,尾气经烟囱达标排放。较大的颗粒落到炉底,高温下呈熔融状态,经冷却后入块碱回收刮板机回收。脱盐水或冷凝水除氧后经一级省煤器、二级省煤器后进入锅筒,在锅筒内进行汽水分离,产生3.8MPa的过热蒸汽,送入企业中压蒸汽管网。

6.2 工艺流程框图

6.3 主要原料规格

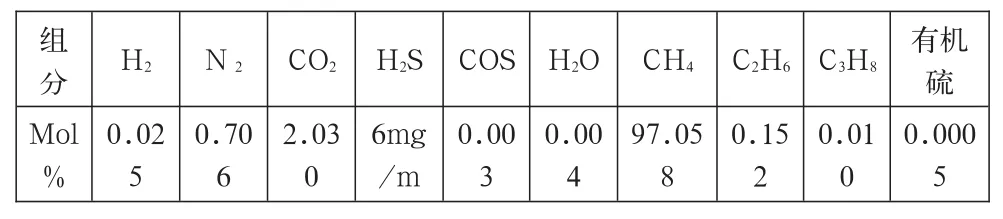

天然气

组分:

组分Mol % H2 0.02 5 N20.70 6 CO22.03 0 H2S 6mg /m COS 0.00 3 H2O 0.00 4 CH497.05 8 C2H60.15 2 C3H80.01 0有机硫0.000 5

其中H2S含量不大于20 mg/m3;CO 2含量不大于5%。

低发热值32.261 Mj/Nm3

高发热值35.785 Mj/Nm3

相对密度0.6205

压力0.4MPa

7 环己酮皂化碱液焚烧处理的环境优势和成本优势

7.1 从环境保护上进行分析

7.1.1 化学中和法存在以下环境问题:

一是现有装置现场环境差,周围空气中有难闻的恶臭味,影响至厂界外居民区,经常引起居民投诉和地方政府环保部门的行政处罚。

二是装置运行中,仍会有废液产生,液相(焦油)的最终处理不彻底。

三是工艺物料为强酸、强碱,设备腐蚀严重和副产品硫酸钠在生产运行过程中易结晶、堵塞等原因,造成装置连续开车稳定性差,停车清理必然又产生大量难以处理的高浓度污染物,给后续生化处理造成很大压力。

7.1.2 焚烧法的环保优势

焚烧法处理废碱液,在副产纯碱和蒸汽的同时,消耗了污染物废碱液,消除了环境污染。由于使用了清洁的天然气作为原料进行燃烧,硫含量低,减少了二氧化硫的产生。同时应该废碱液中不含卤素,因此也不会有二噁英的产生和排放,外排废气中主要污染物为微量粉尘。废水返回环己酮主装置作为皂化单元补充碱液,本装置外排废水主要为装置冲洗水。综上,焚烧法处理环己酮皂化废碱液在环保上优势十分突出,同时也符合国家的节能减排政策。

7.2 从运行成本上进行分析

7.2.1 化学中和法直接运行成本

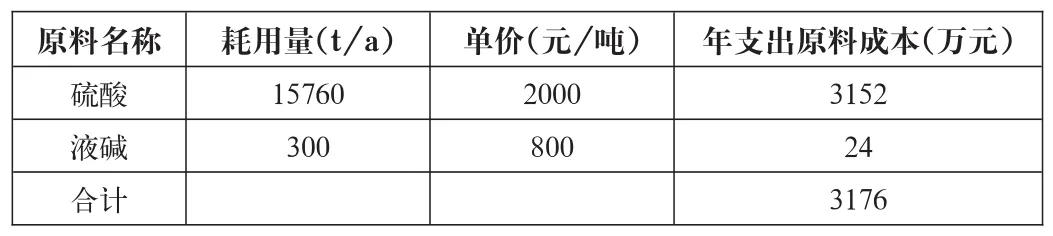

7.2.1.1原料成本

原料名称硫酸液碱合计耗用量(t/a)15760 300单价(元/吨)2000 800年支出原料成本(万元)3152 24 3176

7.2.1.2产品销售收入。

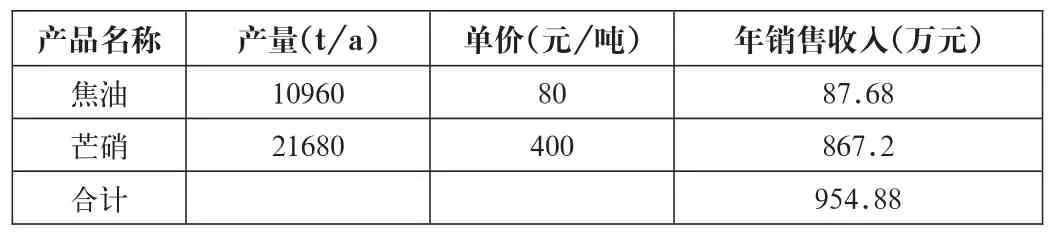

产品名称焦油芒硝合计产量(t/a)10960 21680单价(元/吨)80 400年销售收入(万元)87.68 867.2 954.88

7.2.1.3废水处理成本

蒸发工序冷凝液40000吨/年,COD浓度5000mg/l,按6元/千克COD生化处理成本计算,年处理成本120万元。

综上,环己酮皂化废碱液采用酸中和法处置费用为2341.12万元/年。

8 结语

就现有成熟技术来说,焚烧法处理环己酮废碱液较化学中和法不但具有明显的环境效益,在经济效益上也有一定的优势。未来如能开发出化学法和焚烧法的联合工艺,首先萃取精馏出具有经济效益的有机产品,剩余的再进行焚烧处理,将会在增加有机产品销售收入的前提下减少原料天然气等的耗用量,经济效益更加显著。

[1] 刘文刚,陈志斌.环己酮生产中皂化废碱液处理新工艺[J].化学与生物工程,2012,第5期:78-80

[2] 任培兵,任雁,张妍,等.环己酮生产技术分析[J].化学工业,2010,28(1):20-21.