二氧化钛添加对α-Al2O3粉末烧结行为及其机械性能的影响*

2017-10-12张俊

张 俊

(宿迁学院,江苏宿迁223800)

二氧化钛添加对α-Al2O3粉末烧结行为及其机械性能的影响*

张 俊

(宿迁学院,江苏宿迁223800)

将二氧化钛添加至约含5%(质量分数)的二氧化锆的三氧化二铝粉末中,探讨二氧化钛添加对其烧结行为、各相间的反应及机械性能的影响。结果显示二氧化钛添加量为4%时可将烧结温度由1 450℃降至1 350℃,同时三氧化二铝晶粒成长也明显加速,这是由于Ti4+取代Al3+产生铝离子空缺并造成原子扩散速率增加的缘故;二氧化钛添加量较多或烧结温度较高时,烧结体中存在钛酸锆(ZrTiO4)、钛酸铝(Al2TiO5)等低弹性常数的物质,导致硬度由 19.3 GPa降至 17.9 GPa;样品晶粒从 0.6 μm成长至 2.44 μm时其韧性可由4.4 MPa·m1/2增至5.2 MPa·m1/2,其原因是二氧化钛添加既引起晶粒的成长又会导致破裂模式转为完全延晶破裂。

三氧化二铝;二氧化钛;机械性能

Abstract:TiO2powders were added into Al2O3powders with 5%(mass fraction) ZrO2and the effects of TiO2addition on sintering behavior,phase reactions,and mechanical properties were also investigated.Results showed that the sintered temperature can decrease from 1 450℃to 1 350℃and the growth of Al2O3grain was accelerated obviously for TiO2mass fraction of 4%.This was due to Al3+defects produced by Ti4+replacing Al3+led to atom diffusion velocity increasing.The matters of ZrTiO4and Al2TiO5with low elastic constant presented in sintered bodies could cause the hardness to decrease from 19.3 GPa to 17.9 GPa for the more TiO2content or higher sintered temperature.The fracture toughness increased from 4.4 MPa·m1/2to 5.2 MPa·m1/2when the gain size grew from 0.6 μm to 2.44 μm.The reasons were TiO2addition may lead to the grain growth and can make fracture mode be fully intergranular crack.

Key words:Al2O3;TiO2;mechanical property

将TiO2添加至α-Al2O3粉末中,高温时Ti4+可扩散并固溶于Al2O3晶体结构中,固溶极限随样品的加热条件及分析方法不同而有所变化[1]。E.R.Winkler等[2]通过漫反射光谱测量发现在1 300℃下煅烧时固溶极限介于0.25%~0.30%(物质的量分数);R.D.Bagley 等[3]通过观察坯体初始烧结收缩速率后指出在1 250~1 414℃的固溶极限小于0.3%(物质的量分数)。总之,Ti4+在α-Al2O3中的固溶量较低,从而使其对α-Al2O3晶体结构产生一定影响,但用常规XRD分析无法检测。在烧结行为方面,TiO2的添加能同时促进α-Al2O3或过渡相Al2O3的烧结与晶粒生长。K.Hamano等[4]指出若在平均粒径为 0.5 μm的 α-Al2O3中加入 0.3%(质量分数)的TiO2,烧结温度约可降低150℃。将TiO2添加于Al2O3中虽能有效降低烧结温度,但对所得烧结体的机械性能也产生一定的影响。在抗折强度上,C.S.Hwang 等[5]发现 TiO2添加量(质量分数)接近 0.2%与高于2%时,烧结体会展现出偏低的强度值。然而,对于含TiO2的Al2O3陶瓷的硬度、破裂韧性等机械性能的探讨仍然很少。本研究将采用约含5%(质量分数)的ZrO2的Al2O3粉末为原料,尝试在原料中加入0~4%的TiO2,观察其对该粉体系统烧结温度及微结构演变产生的影响,并在样品致密无孔隙的前提下探讨影响烧结体硬度与断裂韧性的因素。

1 实验

实验中所用原料为平均粒径约150 nm的α-Al2O3微粉(含 5%的 ZrO2),比表面积为 20 m2/g;所用添加剂为平均粒径约32 nm的TiO2(纯度>99.9%),比表面积为45 m2/g,其添加量相对于原料质量分别为0.0%、0.5%、2.0%及4.0%。将两种粉末以上述剂量比同时分散于高纯度C2H5OH中并球磨混合12 h,混合后将浆料烘干再置于高致密Al2O3研钵中研磨至粒径<75 μm,然后将所得粉末以单轴加压(150 MPa)方式制备直径约11 mm与厚度约2 mm的生坯,所有生坯的相对密度均约为50%,最后将生坯样品以10℃/min速率升至1 150~1 450℃进行等温常压烧结。以Shimadzu XRD-6100型X射线衍射仪分析样品的晶体结构,以Hitachi S-4200型扫描电镜(SEM)观测样品的微观结构,以阿基米德法测定样品的密度,以Akashi AVK-A型硬度计测量样品的硬度,以压痕法探讨样品的破坏韧性。

2 结果与讨论

2.1 烧结行为分析

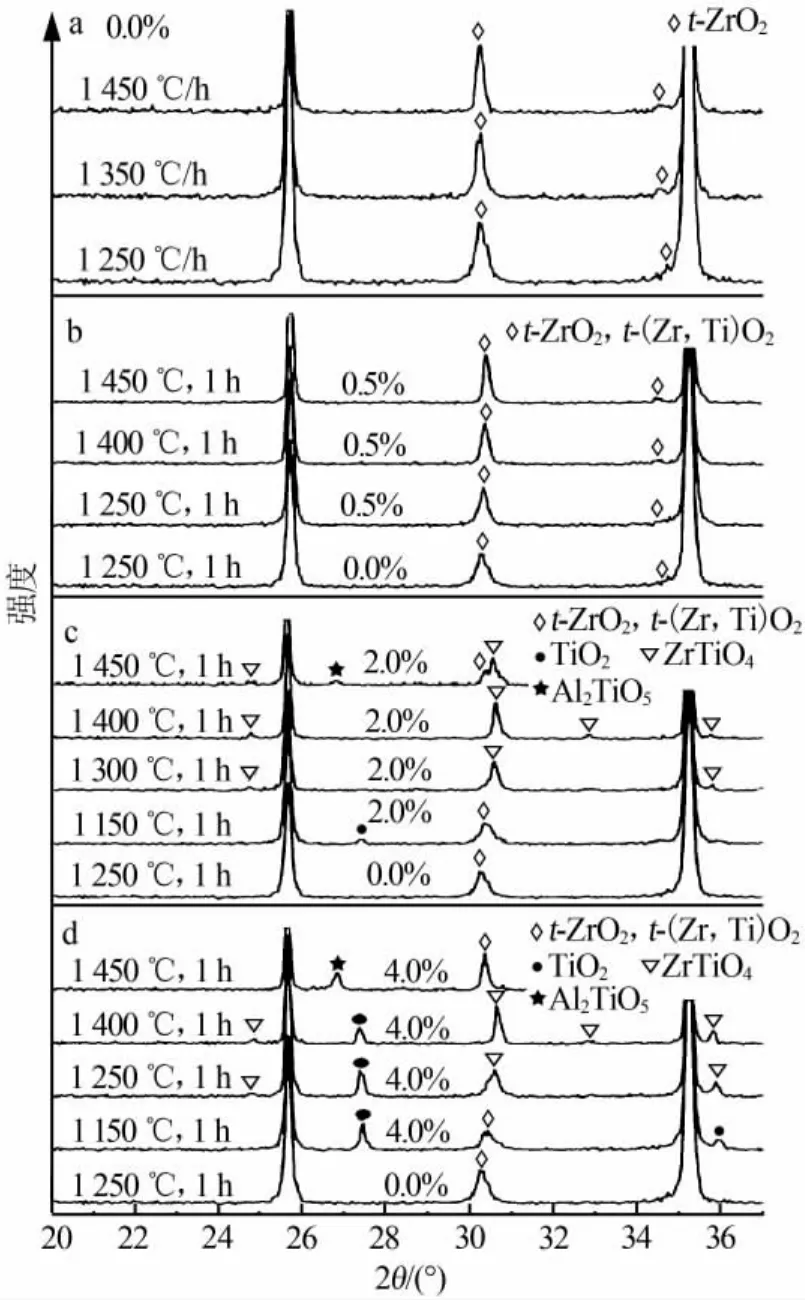

图1 不同TiO2含量的样品的XRD谱图

图1为不同TiO2含量,经不同温度下烧结1 h后所得样品的XRD谱图。开始烧结收缩前(<1 150℃)系统中的ZrO2和TiO2即会分别相变为四方相ZrO2与金红石相TiO2。由图1a可知,未添加TiO2时在后续烧结过程中ZrO2始终保持为四方相,其XRD衍射峰表现出因结晶性提高而窄化现象。TiO2添加量为0.5%时,经1 250℃烧结1 h后,已可观察到四方相ZrO2于 30.3°的(101)衍射峰向高角度偏移,如图1b所示;这是因离子半径较小的Ti4+扩散进ZrO2而生成四方相(Zr,Ti)O2固溶体所致,且固溶量随烧结温度升高而变大,从而导致衍射峰偏移越明显。然而,添加较高剂量TiO2的样品中(2%与4%),在烧结温度为1 150℃时即可观察到Ti4+扩散进ZrO2的现象,但烧结温度升高时TiO2会与ZrO2反应生成ZrTiO4,如图1c与d所示,其衍射峰强度随烧结温度升高而增加,但衍射峰宽度则随之窄化。对TiO2添加量为2%的样品而言,TiO2在烧结温度为1 300℃时就完全反应殆尽;而TiO2添加量为4%的样品在烧结温度高达1 400℃时仍有未反应的TiO2残存,如图1d所示,烧结温度升至1 450℃时则在该XRD中出现Al2TiO5相,可能来自两种反应路径:TiO2+Al2O3→Al2TiO5与 ZrTiO4+Al2O3→Al2TiO5+ZrO2。 前一种路径可由TiO2添加量为4%的样品在1 400~1 450℃的XRD中TiO2衍射峰的消失而推知;后一种路径则是根据观察TiO2添加量为2%与4%的样品在1 400~1 450℃时ZrTiO4衍射峰强度降低、消失且再次生成四方相(Zr,Ti)O2而推得。

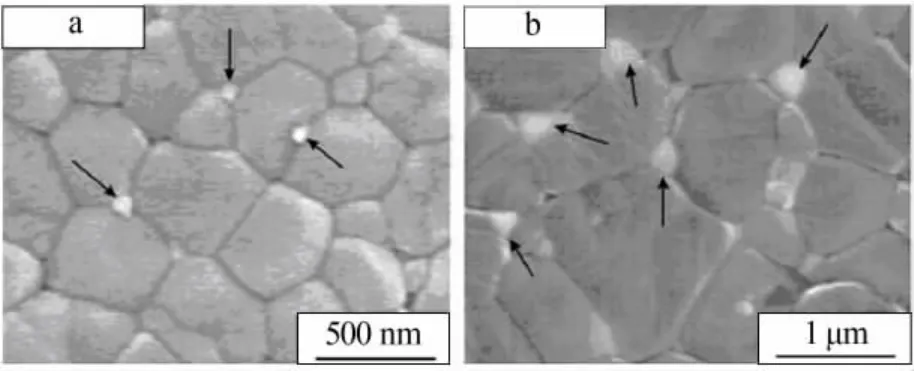

图2所示不同TiO2含量的样品其SEM图进一步显示出第二相粒子的位置及大小差异。以图2a所示未添加TiO2,经1 400℃烧结2 h的样品为例,其第二相粒子四方相ZrO2(箭头所指较为明亮处)均分布于Al2O3晶界或三晶交点处,粒子大小约50nm;而以图2b所示TiO2添加量为2.0%,经1 400℃烧结0.5 h的样品为例,其第二相粒子ZrTiO4虽也大多分布于晶界或三晶交点处,但大小已明显粗化至100~300 nm。

图2 不同TiO2含量的样品的SEM图

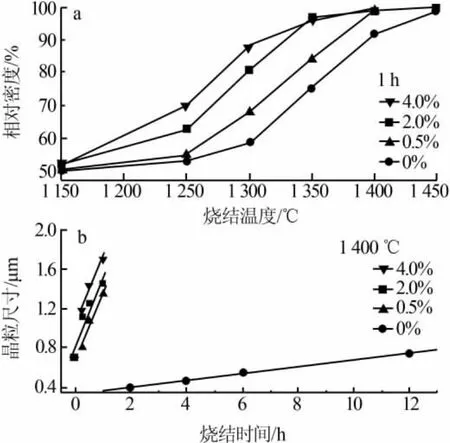

图3a为不同TiO2含量的样品其相对密度随烧结温度的变化趋势。由图3a可知,TiO2添加量由0.5%增至4.0%过程中,烧结温度的降低幅度也随之增加;以最主要的致密阶段为例,TiO2添加量为4.0%时样品相对于未添加者而言其烧结温度大约可降低100℃,故可在1 350℃下烧结1 h后获得相对密度大于97%的Al2O3陶瓷,而未添加TiO2的样品在相同烧结条件下获得的相对密度仅为75%。

图3b为不同TiO2含量,经1 400℃等温烧结后所得样品的晶粒尺寸随烧结时间的变化趋势,所有烧结体的密度均小于95%,图中各曲线斜率代表该样品的晶粒成长速率,由此发现添加TiO2者具有相似的晶粒成长速率,且比未添加者高约18倍。未添加者的晶粒在12 h持温过程中以0.04 μm/h速率成长至0.75 μm, 而含 TiO2者在 1 h内即以0.7 μm/h速率约成长至1.3 μm,前者所表现出的缓慢成长速率(0.04 μm/h)是因为粉体系统中既存的ZrO2以纳米级尺寸分布于Al2O3晶界上而对其晶界迁移产生钉扎效应所致。

图3 不同TiO2含量的样品其相对密度与烧结温度的关系(a)及晶粒尺寸与烧结时间的关系(b)

图4 不同TiO2含量,经1350℃烧结1h后所得样品的SEM图

图4为不同TiO2含量,经1 350℃烧结1 h后所得样品的SEM图,从图4可明显比较出致密程度与晶粒大小的差异。TiO2添加同时促进的致密化与晶粒成长现象显示TiO2对于含5%的ZrO2的Al2O3粉体而言即为一种烧结助剂,其机制为部分Ti4+扩散进Al2O3晶格中取代Al3+,并产生铝离子空缺以保持价数平衡,而这类空缺浓度增加会造成原子扩散速率增大。一般来说,足量的外来离子固溶于某一晶体结构中将导致晶格的膨胀或收缩,并反映在XRD衍射峰的偏移上;但本研究中在各种TiO2添加量及各种烧结温度下制备的样品其Al2O3的XRD衍射峰角度并无偏移现象,这表示Ti4+固溶于Al2O3中的浓度极低,已低于XRD的测量极限。

通过SEM/EDS分析可定性获得Ti4+固溶于Al2O3中的证据,如TiO2添加量为2%经1 450℃烧结1 h后所得样品经过EDS长时间检测可发现Al2O3晶粒中真含有微量Ti4+存在,如图5所示。

图5 TiO2添加量为2%,经1 450℃烧结1 h后所得样品的SEM/EDS分析

2.2 机械性能分析

图6a为经1 400℃与1450℃各烧结1 h后所得样品的硬度随TiO2含量增加而呈现出的变化规律。由图6a明显看出,经1 450℃烧结后未添加与TiO2添加量为0.5%的样品几乎具有相等的硬度(约19.3 GPa);但随TiO2添加量增至2.0%和 4.0%时,样品的硬度则分别降至18.2 GPa和17.9 GPa,硬度值随TiO2含量增加而降低的趋势对经1 400℃烧结的样品而言并不明显,亦即TiO2添加量由0.5%增至4.0%时硬度仅由19.5 GPa降至19.1 GPa。

图6b给出了经1 400℃与1 450℃各烧结1 h后所得样品的断裂韧性与TiO2含量的关系。图6b显示样品经1 450℃烧结1 h后未添加者具有最低的韧性值,为 4.4 MPa·m1/2;TiO2添加量为 0.5%的样品其韧性值可升至5.2 MPa·m1/2;当TiO2含量进一步增大时样品的韧性值几乎不再变化。若样品以较低的1 400℃烧结,则韧性值约为4.7 MPa·m1/2,且不随TiO2含量的增加而改变。

图6 经1 400℃与1 450℃各烧结1 h后所得样品的硬度(a)及断裂韧性(b)与TiO2含量的关系

图7为各种样品的断裂韧性随其晶粒尺寸增大而呈现出的变化规律,可发现韧性值随晶粒尺寸而线性增大,该结果证明韧化效果是由裂缝偏折所贡献。R.W.Rice 等[6]发现当晶粒由 10 μm 增至 100 μm时陶瓷中微裂缝数量逐渐增加而有助于吸收更多的外来能量,因此促使破裂能提高至最大值;晶粒尺寸小于10 μm时由于陶瓷中缺少引起韧化的微裂缝,其破裂能不随晶粒大小而变。A.Muchtar等[7]提出当Al2O3晶粒由4.48μm降至0.54μm时破裂模式将较倾向于延晶破裂,韧性值可由3.3 MPa·m1/2稍增至3.9 MPa·m1/2;而对于小晶粒样品而言,韧化的机制是因裂缝在晶粒内成核的机会减小引起。而本研究通过添加少量的TiO2于含微量ZrO2的Al2O3微粉中,一方面因离子取代作用造成铝离子空缺浓度的增加而促进Al2O3晶粒成长,另一方面则可降低Al2O3晶粒间的黏结能力,造成陶瓷的破裂模式转变为完全延晶破裂,这两种现象的加乘效应使得陶瓷表现出较佳的韧性。

图7 断裂韧性与晶粒尺寸之间的关系

3 结论

1)TiO2对此非单一相的Al2O3粉体而言为一有效的烧结助剂,随添加量的增加,促进烧结的效果越加显著,在添加量为4%情形下可将烧结温度自1450℃降至1 350℃;与此同时,Al2O3的晶粒成长也明显加速,凡含TiO2者皆具有相似的晶粒成长速率,且较未添加者的值高约18倍,机制为Ti4+取代Al3+而产生铝离子空缺VAl并造成原子扩散速率增加。2)烧结过程中添加剂TiO2与第二相ZrO2及主相Al2O3间反应生成的化合物将造成高密度烧结体硬度的变异。当TiO2添加剂量较多或烧结温度较高时,烧结体中一些具低弹性常数的物质的存在,如ZrTiO4或Al2TiO5,将导致硬度值由未添加时的19.3 GPa降至17.9GPa。3)高密度烧结体的破坏韧性与Al2O3晶粒大小成正比。当样品的晶粒因为TiO2的添加从0.6μm成长至2.44 μm时其韧性值可由4.4 MPa·m1/2增加至5.2 MPa·m1/2,韧化机制为裂缝偏折所贡献,其原因在于TiO2添加所引起的双重效应,一为晶粒的成长,另一为破裂模式转变为完全延晶破裂。

[1] 马宇,颉信忠,赵艺伟,等.引入高温炭隔离相高分子网络法制备单分散 α-氧化铝纳米颗粒[J].无机盐工业,2013,45(9):28-30.

[2] Winkler E R,Sarver J F,Cutler I B.Solid solution of titanium dioxide in aluminum oxide[J].Journal of the American Ceramic Society,1966,49(12):634-637.

[3] Bagley R D,Cutler I B,Lynn J D.Effect of TiO2on initial sintering of Al2O3[J].JournaloftheAmericanCeramicSociety,1970,53(3):136-141.

[4] Hamano K,Hwang S S,Nakagawa Z E,et al.Effects of TiO2on sintering of alumina ceramics[J].International Journal of High Technology Ceramics,1987,3(1):84.

[5] Hwang C S,Nakagawa Z E,Hamano K.Microstructures and mechanical properties of TiO2-added alumina ceramics[J].International Journal of High Technology Ceramics,1987,3(2):174.

[6] Rice R W,Freiman S W,Becher P F.Grain-size dependence of fracture energy in ceramics:I,experiment[J].Journal of the American Ceramic Society,1981,64(6):345-350.

[7] Muchtar A,Lim L C.Indentation fracture toughness of high purity submicron alumina[J].Acta Materialia,1998,46(5):1683-1690.

Effects of TiO2addition on sintering behavior and mechanical property of α-Al2O3powders

Zhang Jun

(Suqian College,Suqian 223800,China )

TQ133.1

A

1006-4990(2017)10-0022-04

宿迁学院科研基金重点项目(2015ky09);江苏高校品牌专业建设工程资助项目(ppzy2015c252)。

2017-04-24

张俊(1981— ),女,讲师,研究方向为材料成型及控制研究。

联系方式:sqczj1216@sina.com