井下钻井液采集模拟装置的设计与试验

2017-10-11

(中石化胜利石油工程有限公司 地质录井公司,山东 东营 257061)

井下钻井液采集模拟装置的设计与试验

周建立

(中石化胜利石油工程有限公司 地质录井公司,山东 东营 257061)

目前,井下气体检测技术研究存在的主要问题集中在井下高压钻井液的采集与压力释放方面,并且缺少相应的模拟试验环境。针对这一难题,研制了一种井下钻井液采集模拟试验装置。阐述了其结构和原理,并通过仿真模拟论证了采用该装置完成井下钻井液采集的可行性。将该模拟试验装置接入气液分离膜与微型气体检测器进行试验,实现了井下气体检测录井的功能。

井下取样;钻井液录井;试验装置

Abstract:At present,the main problems in the research of downhole gas detection technology are focused on the acquisition and pressure release of downhole high pressure drilling fluid,and lacking the corresponding simulation test environment.In order to solve this problem,a kind of downhole drilling fluid acquisition simulation test device is developed,and its structural design is expounded,the simulation results show that the device has the feasibility of drilling fluid acquisition.The simulation test device is connected with the gas-liquid separation membrane and the micro gas detector,realized the function of downhole gas detection.

Keywords:downhole sampling;drilling fluid logging;test equipment

井下随钻气体检测对于录井行业具有重要的研究意义。相比传统的地面气测录井,它可以快速发现油气层、消除油气上返带来的滞后和干扰,实现安全高效钻井。随着MWD、LWD技术的发展和应用,井下气体检测成为录井行业的一个主要发展趋势[1-2]。但是,气体检测从地面延伸到井下,技术难度也大幅增加。目前,世界石油服务行业领先者,例如斯伦贝谢(Schlumberger)、哈利伯顿(Halliburton)、贝克休斯(Baker Hughes)等几大公司均开展了井下随钻气体检测技术的相关研究,并申请了多项原理设计专利[3-4]。但是,整体上处于技术研究阶段,没有涉及相应的产品。国内研究则是刚刚起步。气体检测技术向井下、随钻方向发展,需要在关键技术上取得重大突破。

井下随钻气体检测技术主要通过“钻井液采集-气液分离-气体分析”的技术路线来实现。随着膜分离技术和光电检测技术及其他气体分析技术的发展,井下随钻气体检测技术正日益成熟。目前,在膜分离技术、膜材料研制、膜组件制备方面取得了一定进展[5],通过红外光谱技术进行烃类气体检测也具有应用于井下环境的可行性[6]。存在的问题主要集中在高压钻井液的采集与样品压力释放方面,同时缺少相应的模拟试验环境。如何实现对井下高温、高压环境的模拟也是一个制约技术集成发展的瓶颈问题[7]。

本文提出了一种基于组合液压缸原理实现井下钻井液抽排样品的技术思路,设计了一种井下钻井液采集模拟试验装置,并论证了在井下完成钻井液采集的可行性。把该模拟试验装置接入气液分离膜与微型气体检测器进行试验,证明该技术思路具有可行性,对井下气体检测原理样机的研制具有指导意义。

1 井下钻井液采集模拟试验装置设计

井下钻井液采集技术主要解决井下条件下钻井液的采集和排出的问题,实现井下钻井液的过滤、减压,采集(采集得到的滤液再经气液分离及气体分析完成井下气体检测),完成气体检测后的废弃液体及气体再外排出至环空的循环工作流程。

井下钻井液采集模拟试验装置主要实现以下功能:

1) 井下环空压力的模拟,提供井下钻井液采集的高压环境。

2) 井下钻井液需要从高压降至能够满足气液分离与气体分析的目标压力(1 MPa以下),实现采集。

3) 气体检测后的废液废气需要增压到环空压力以上实现外排。

本文设计的井下钻井液采集模拟试验装置,主要包括井下环空压力模拟装置和抽排模拟装置2部分,如图1所示。

1.1井下环空压力模拟装置

为了在常压条件下模拟井下高压环境[8],本文建立了一种基于气囊式蓄能器原理的井下环空压力模拟装置(如图1所示),蓄能器是一种储存压力能的装置,能将系统中多余的压力液体以压力能的形式储存起来,当系统需要时又可以将储存的压力能释放给系统[9]。井下环空压力模拟装置主要包括增压模块和恒压模块,其中增压模块主要由手动加压泵、钻井液容器(模拟井下环空)和钻井液过滤器(模拟过滤井下破碎岩屑)组成,恒压模块主要由蓄能器、压力表、单向阀、截止阀组成。为了便于进行井下气体检测模拟试验,在蓄能器外部预留快换接头,用于接入气体注样器。

1.2井下钻井液抽排模拟装置

根据井下钻井液采集模拟试验装置的功能要求[10],井下钻井液抽排模拟装置需具备模拟环空钻井液抽取、高压样液的减压、减压后的样液输送与回收和样液增压排入环空的功能。

根据图1所示,井下钻井液抽排模拟装置主要通过组合液压缸(图1中序号8、9、10元件组成液压缸A,序号16、17、18元件组成液压缸B)实现井下钻井液的抽排,其中柱塞缸A为钻井液抽排样腔,通过电磁阀A与环空相连,通过电磁阀A的开关完成井下钻井液的抽排,柱塞缸B为废气废液收集腔,用于检测模块完成检测完成后废液废气的收集,柱塞缸中均安装有位移传感器,能够记录柱塞杆的位移,通过调节位移变化量改变腔的体积,从而实现对腔内压力的控制,最终实现钻井液的抽排功能。活塞缸为液压油腔。采集得到的钻井液与完成检测后的废液废气通过电磁阀B的开关完成在两液压缸间的输送。为了便于进行井下气体检测模拟试验,在该装置中管路中接入了检测模块,包括气液分离膜与微型气体检测器。

该装置按功能划分为抽排执行模块、液压动力模块和控制模块[11]。抽排执行模块是将液压系统中的液压能转换为机械能,完成环空钻井液的抽取、减压、输送、回收、增压和外排动作,它是抽排样品模拟装置的执行机构,主要包括活塞缸、柱塞缸、连杆器和固定架及其它辅助元件;液压动力模块将电能转换为液压能,为抽排执行模块提供动力,主要包括液压泵、电机、油箱、溢流阀、管路和过滤器等零部件;控制模块主要功能是按程序有序地控制电磁阀的开启与闭合,获取、存储及传送信息,采用PLC控制器。

2 仿真分析与研究

为了验证井下钻井液采集模拟试验装置设计方案的可行性,通过AMESim仿真软件对装置进行建模并进行仿真分析[12]。建立的井下钻井液采集模拟试验装置仿真模型如图2所示。由于井下钻井液采集受井下狭小空间的限制,采集体积有限,本文仿真参数的抽排容量设置为50 mL,位移传感器最大位移量300 mm。在不同的井下环空模拟压力条件下进行了井下钻井液采集工作流程仿真,仿真过程时序如表1所示。

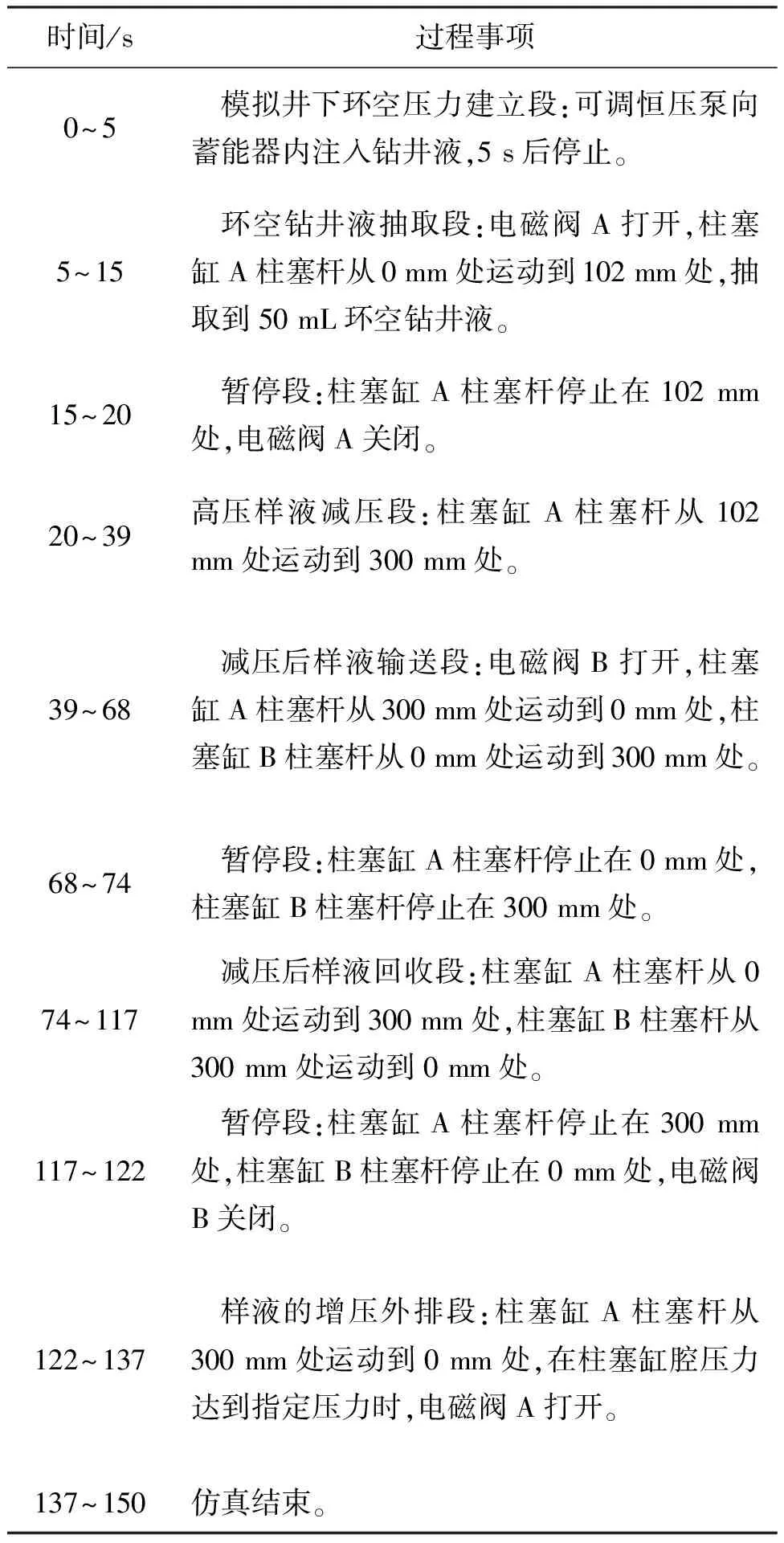

表1 仿真过程时序

图2 井下钻井液采集模拟试验装置仿真模型

2.1井下环空压力仿真模拟研究

分别设置不同的井下环空模拟压力,进行井下钻井液采集流程仿真模拟,得到的井下环空压力模拟曲线如图3所示。

图3 不同模拟压力抽排样品时井下环空模拟压力曲线

通过图3可以看出,伴随着钻井液的抽取,井下环空压力有所下降,当开始增压外排时,井下环空压力又恢复到初始压力,但井下环空压力模拟装置在整个采集流程中基本可以保持恒压。

2.2井下钻井液抽排仿真模拟研究

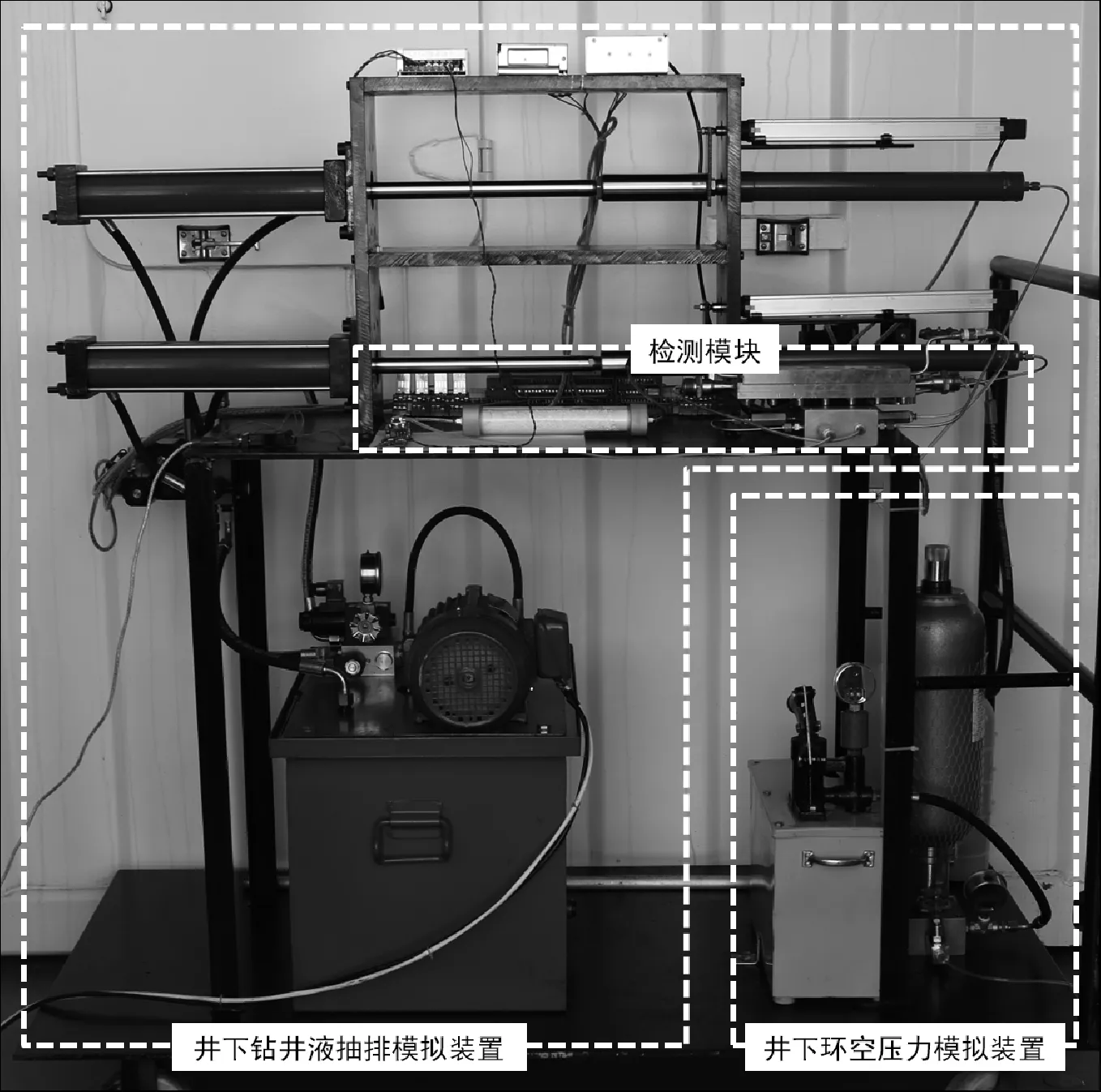

在井下钻井液采集流程仿真模拟过程中,除了得到的井下环空压力模拟曲线外,通过采集柱塞缸A的位移和压力曲线,进行抽排样品的仿真模拟。不同井下环空模拟压力下抽排样品装置仿真模拟时,柱塞缸A腔内压力变化如图4所示。

结合仿真过程时序表1,通过图4可以看出,柱塞缸A能够完成减压从而实现井下钻井液的抽取,以及检测完成后废液废气能够增压从而实现外排至环空。

图4 不同模拟压力下柱塞缸A腔内压力曲线(仿真模拟)

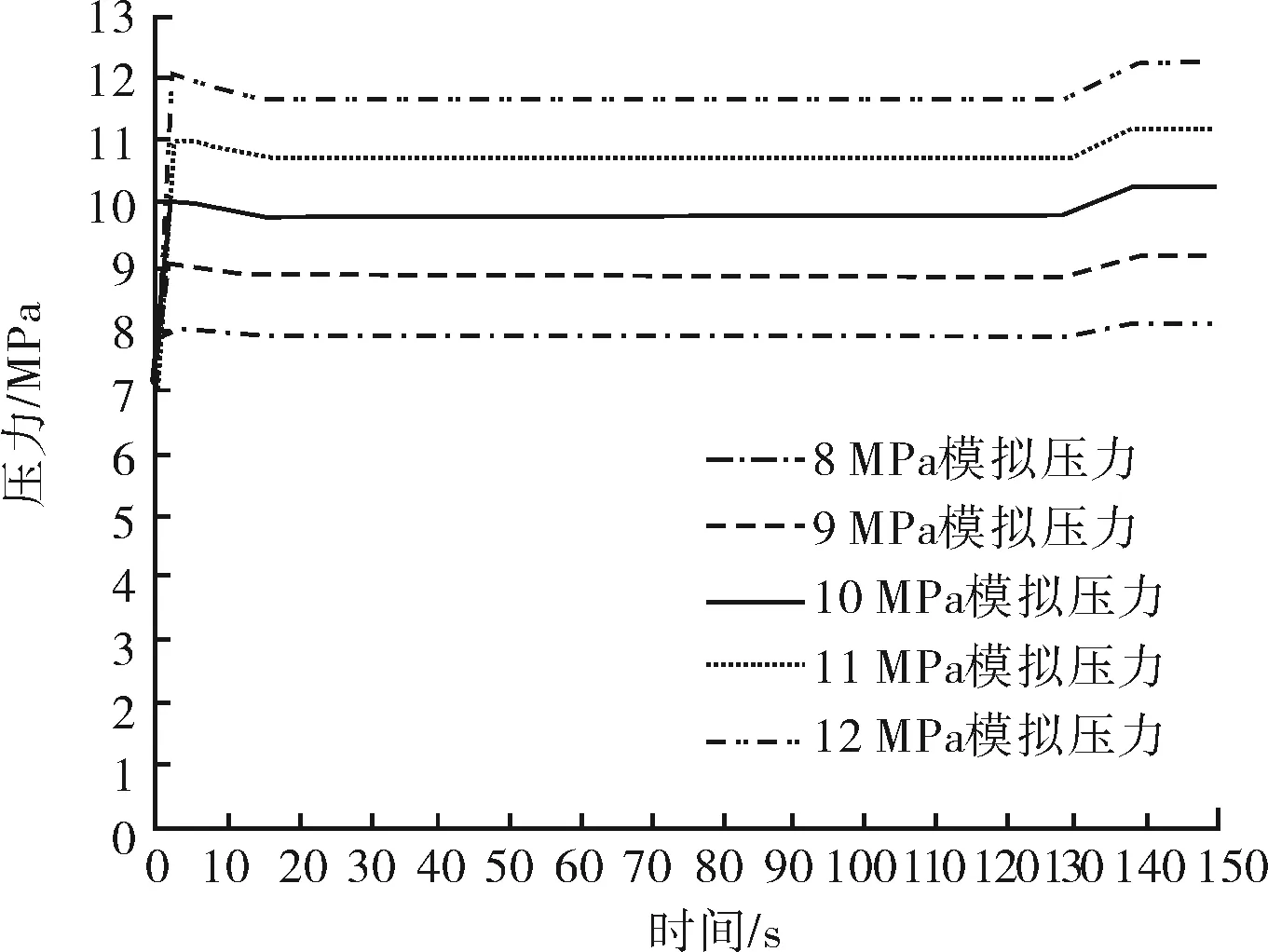

3 试验验证

为了验证井下钻井液采集技术方案的实际效果,加工了井下环空压力模拟装置、抽排样品模拟装置。由于井下钻井液采集的主要目的是为了完成井下气体检测,因此在井下钻井液采集模拟试验装置的基础上接入检测模块(气液分离膜与微型气体检测器),三者通过相应的电路、气路、液路进行连接,形成井下气体检测模拟试验装置,如图5所示。井下气体检测模拟试验装置可以实现井下钻井液采集、脱气、气体检测、废气废液排出的循环工作流程,实现井下气体检测各环节的协调统一,从而验证整个井下气体检测技术方案的可行性。

为了方便试验,并兼顾安全的需要,采用水模拟钻井液进行试验,井下环空压力模拟试验最高压力设置为12 MPa,井下气体检测模拟试验压力设置在10 MPa。

图5 井下气体检测模拟试验装置

3.1井下环空压力模拟试验

在不同井下环空模拟压力下,分别进行钻井液抽排试验(不接入检测模块),根据井下环空钻井液抽取与外排时压力传感器获取的井下环空模拟压力数据,得到井下环空模拟压力曲线如图6所示。由图6可知,试验结果与仿真结果基本一致;相同条件下,试验时的压力波动比仿真时的压力波动略大,分析认为这是由于试验中存在的多种误差以及液体的渗漏等影响因素引起的。

图6 不同模拟压力抽排样品时井下环空模拟压力曲线

3.2井下气体检测模拟试验

试验开始,通过气体进样口向蓄能器中注入甲烷气体,然后关闭进样阀门。通过手动加压泵注水至10 MPa,使烃类气体完全溶解于水中,模拟钻井液烃类气体饱和溶液,开启试验装置,完成钻井液采样—气液分离—气体检测循环工作流程,由压力传感器获取的柱塞缸A腔内压力数据,得到不同模拟压力试验时柱塞缸腔A内的压力曲线如图7所示。同时观察微型气体检测器气体浓度显示值变化情况。

图7 不同模拟压力下柱塞缸A腔内压力曲线(现场试验)

通过现场试验得到了与仿真模拟类似的试验结果,柱塞缸A腔内的压力随着钻井液的抽取能够实现减压采集,10 MPa试验条件下,减压后的钻井液的最低压力为0.07 MPa,最高压力为0.27 MPa,能够满足井下气液分离与气体检测的需要(1 MPa以下),完成检测后的废液废气能够增压至10 MPa以上外排至环空,同时微型气体检测器能够检测到气体浓度值。

4 结论

本文针对井下钻井液采集特殊环境,设计了一种基于组合液压缸原理实现井下钻井液采集的模拟试验装置,能够模拟井下环空压力,并实现在常压条件下模拟井下高压钻井液的抽排,同时该模拟试验装置预留接头,方便接入检测模块进行井下气体检测试验。仿真模拟和试验测试结果表明,本装置可以实现对井下钻井液的采集,并能配合完成井下气体检测模拟试验,为研制井下高温高压条件下的气体检测装置提供了一种技术思路。

[1] 张卫,慈兴华,张光华,等.钻井液气体分析检测技术研究[J].天然气工业,2006,26(5):64-66.

[2] 刘树坤,汪勤学,梁占良.国外随钻测量技术简介及发展前景展望[J].录井工程,2008,19(4):32-37.

[3] Schlumberger Technology Corporation.Downhole measurement of formation characteristics while drilling[P].US:7458257,2005.

[4] Shell Oil Company.System for detecting gas in a wellbore during drilling[P].US:7318343,2008.

[5] 周道伟,姚金志,吴刚,等.聚二甲基硅氧烷中空膜在钻井液轻烃气体分离中的应用[J].厦门大学学报(自然科学版),2015,54(4):450-454.

[6] 周建立,姚金志.红外光谱技术在录井气体检测中的应用分析与展望[J].录井工程,2016,27(3):36-38.

[7] 张卫.随钻井下气体检测技术进展[J].录井工程,2010,21(2):51-54.

[8] 吴建美.深海压力模拟试验装置的研究[D].合肥:合肥工业大学,2015.

[9] 马雅丽,黄志坚.蓄能器实用技术[M].北京:化学工业出版社,2007.

[10] 杨川,陈平,马天寿,等.随钻地层流体分析取样新技术机器应用[J].石油机械,2013,41(1):101-104.

[11] 袁科杰.井下钻井液抽排样装置的液压系统设计[D].杭州:杭州电子科技大学,2016.

[12] 余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005(3):28-31.

DesignandExperimentofDownholeDrillingFluidAcquisitionSimulateDevice

ZHOU Jianli

(GeologgingCompany,ShengliPetroleumEngineeringCo.,Ltd.,Sinopec,Dongying257061,China)

TE927.302

A

10.3969/j.issn.1001-3482.2017.05.009

1001-3482(2017)05-0042-06

2017-04-20

国家高技术研究发展计划(863计划)“录井井下气体检测关键技术研究”(2013AA064701)

周建立(1986-),男,山东安丘人,工程师,现从事录井工艺研究和录井设备研发方面的工作,E-mail:jlzhousky@163.com。