深水防喷器控制系统试验样机研制

2017-10-11,

,

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)

深水防喷器控制系统试验样机研制

王莎,耿艳东

(河北华北石油荣盛机械制造有限公司,河北 任丘 062552)

针对深水防喷器组控制系统体积庞大,直接进行整机海试,存在风险高、成本高的问题。通过简化系统结构,保留核心功能,建立缩尺寸试验样机。利用深水高压舱对试验样机进行模拟深水环境试验及可靠性试验,试验结果验证了深水防喷器组控制系统结构的合理性。掌握了关键部件设计加工技术以及相关试验数据,为国内首台电液多路深水防喷器组控制系统的研制奠定基础。

深水防喷器;控制系统;模拟试验;海试;可靠性

Keywords:deepwater BOP;control system;simulation test;marine test;reliability

近年来,我国海洋油气开发取得长足进展,作业水深也由浅水逐渐延伸到深水,钻井平台设备的国产化替代率日益增高。但是,平台钻井包核心设备——水下防喷器组及控制系统的国产化替代率并不高。特别是深水防喷器组及其控制系统,属于高风险、高附加值的井控装备,全球市场一直由NOV、Cameron等国外厂家垄断[1-2]。虽然国内已有河北华北石油荣盛机械制造有限公司等单位着手研制,由于深水防喷器组控制系统整机直接海试风险高,成本高的问题,导致国内替代品无法海试,制约了用户的认可,也制约了国内海工装备的国产化进度。此外,由于深水防喷器组控制系统的控制对象众多,体积庞大,造成水下防喷器控制系统无法在国内现有试验条件下进行全尺寸样机的外压试验。虽然有仿真分析软件可以进行水下防喷器组及控制系统的模拟分析,但是必须有相关试验数据进行支撑,才能更加准确地进行模拟仿真[3-4]。因此,如何验证国产设备在海水环境中的可靠性,取得相关基础试验数据,成为国内厂家必须跨过的一道门槛。

1 总体设计

为了解决上述问题,有必要研制一套可以在现有高压舱内进行模拟深水环境试验的缩尺寸试验样机。通过简化现有112路电液多路水下防喷器组控制系统关键设备——水下控制箱的结构,建立缩尺寸试验样机,并利用深水模拟试验装置的大口径高压舱,对试验样机进行模拟深水环境试验及可靠性试验,从而验证深水防喷器组控制系统设计方案的可行性、可靠性、关键阀件的使用性能并掌握控制系统关键加工技术[5-7]。

试验样机主要技术参数如表1所示。

表1 试验样机技术参数

2 关键部件研制

2.1液压控制系统

2.1.1简化系统搭建

因为拟用于试验样机模拟深水环境试验的大口径高压舱最大直径1.5 m,最大有效深度2.6 m,所以水下控制箱缩尺寸试验样机的整机尺寸必须限制在此范围内。由于水下防喷器组由多组水下防喷器及闸阀组成,其动作大多为开启、关闭、解锁、锁紧等功能,这些功能所用压力相同,属于同一级的并列功能,这些重复的并列功能导致了水下防喷器控制系统规模庞大。通过删减这些并列功能,保留有代表性的核心功能及相关控制油路,即可大幅缩减水下控制箱尺寸,使其满足高压舱内试验的要求。

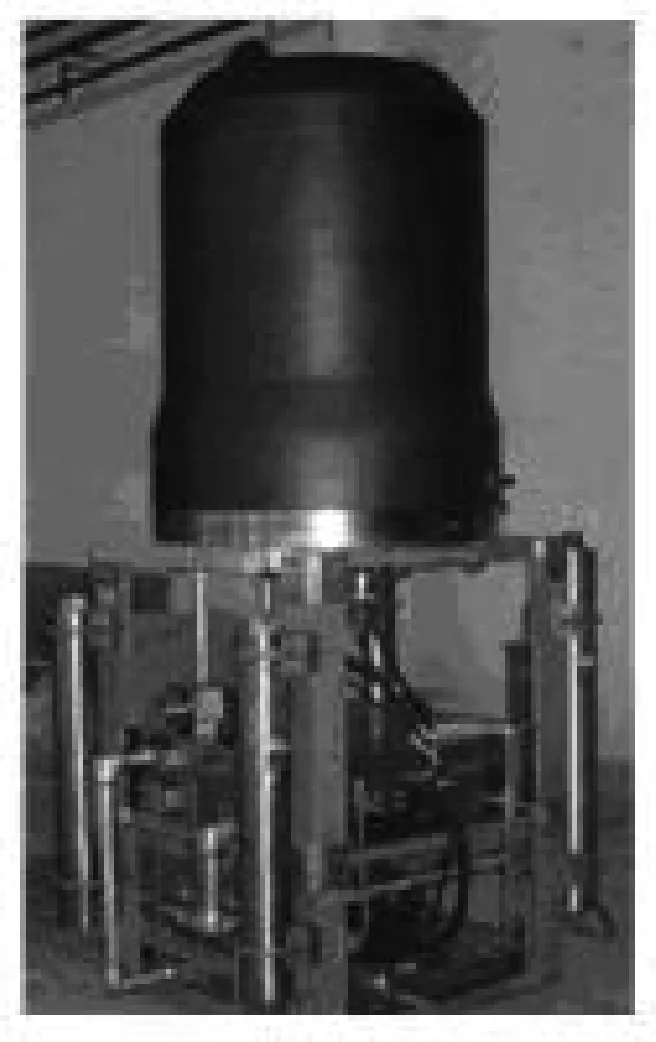

整套试验样机由水下液压管汇、水下电子舱、框架等组成,分上下两层安装,如图1所示。上层为水下电子舱部分,主要用于安放电子控制模块,实现控制信号转化与信息反馈。下层主要是水下液压管汇部分,该部分采用模块化结构,液压油路及阀件均集成在液压阀板上,便于更换调试。两部分通过框架连接。因为水下控制箱需长期在海水中使用,耐蚀性要求很高,所以控制箱整机材料主要为耐海水腐蚀性好的奥氏体不锈钢;非不锈钢材质部件则涂装专用进口防水漆或特殊涂层。

一杭说:“这些东西反正他也用不上了,你看,你要是用得着的,就留下来,用不着的,我把它扔到垃圾桶去。”对于这个建议,老太太很满意,把那台旧电视留下来了,还有一张字台和一个简易衣柜。“字台我留下,里面的东西你拿走吧。不过,我没有钥匙,你有吗?”

水下控制箱缩尺寸试验样机的液压原理简图如图2所示。

图1 缩尺寸水下控制箱试验样机

1—单向阀;2—蓄能器;3—传感器;4—先导调压阀;5—水下液压阀;6—管汇调压阀。图2 试验样机液压原理简图

2.1.2管汇设计制造

为使试验样机整机结构更加紧凑,其管汇主要油路均集成在几个阀板中,液压阀件采用板式连接或管式连接,所有承压螺栓均采用抗拉性能超强的合金材质,阀板螺纹部分也采用特殊工艺用以保证螺纹使用寿命。这些阀板安装在框架上,同时配以液压管线形成一个完整的水下控制箱。液压管线承压能力均按照ASME B31.3计算校核。液压接口根据压力以及通径不同选择不同形式,保证控制箱各部分的承压能力。

由于水下控制箱使用了许多高韧性的奥氏体不锈钢材料以及一些高强度、高硬度的合金材料,这些材料均为难加工材料,加之控制系统采用集成的模块化设计,阀板上有大量的长径比较大的细长孔需要加工,加工难度很大。设计人员经大量工艺试验,确定了不同材料所需的切削参数,最终掌握了这些材料的加工制造技术。

2.2水下电子舱

由于深水防喷器组控制系统采用电液多路控制模式,其与传统的分离式液控最大的区别在于水下存在电子控制模块,水上水下通信通过电信号或光纤信号传输[8]。为了保证系统电控系统的可靠性,除少量必须裸露在水中的传感器电气接头外,大部分的水下电子模块均封闭在一个水下电子舱中。试验样机需模拟在3 000 m海水环境下使用,因此所有裸露在海水中的电器元件与液压附件均需承受近31 MPa的外压。由于控制系统电子模块无法满足海水外压及绝缘要求,因此需将电子模块放置在水下电子舱中。

2.2.1电子舱结构设计

电子舱属于受外压的压力容器的范畴。按照国家标准GB150《钢制压力容器》进行设计。外压容器的失效形式主要是失稳,例如受侧向外压作用的圆柱型容器的失稳形状通常是横截面变为波形。进行稳定性分析即屈曲分析时,通常首先进行特征值屈曲分析,然后参考其分析结构进行非线性屈曲分析并最终确定结构的临界载荷。应用有限元分析软件对电子舱进行了特征屈曲分析、非线性屈曲分析以及强度分析,如图3所示。分析证明设计的电子密封舱能够承受水深3 000 m的外压。

图3 电子密封舱有限元模型

2.2.2电子舱散热分析

鉴于水下电子舱是一个密闭的容器,内部安装的电子模块工作时要散发热量,而模块工作环境最高允许温度为60 ℃,为避免热量积聚导致系统故障,水下电子舱内部电子模块的选择与布局均做了优化设计,同时增大电子模块与舱体散热接触面积,并对内部模块耗散的热量和电子舱表面的散热能力进行计算校核。经计算,试验样机电子舱内电子模块的总功率为1 700 W,电子舱最大散热能力为2 634 W,电子舱的散热能力大于电子舱内部电子模块的耗散热量,所以电子舱在深水3 000 m工作时,内部电子模块的热量很容易散发掉,不足以影响电子模块正常工作。

3 现场试验

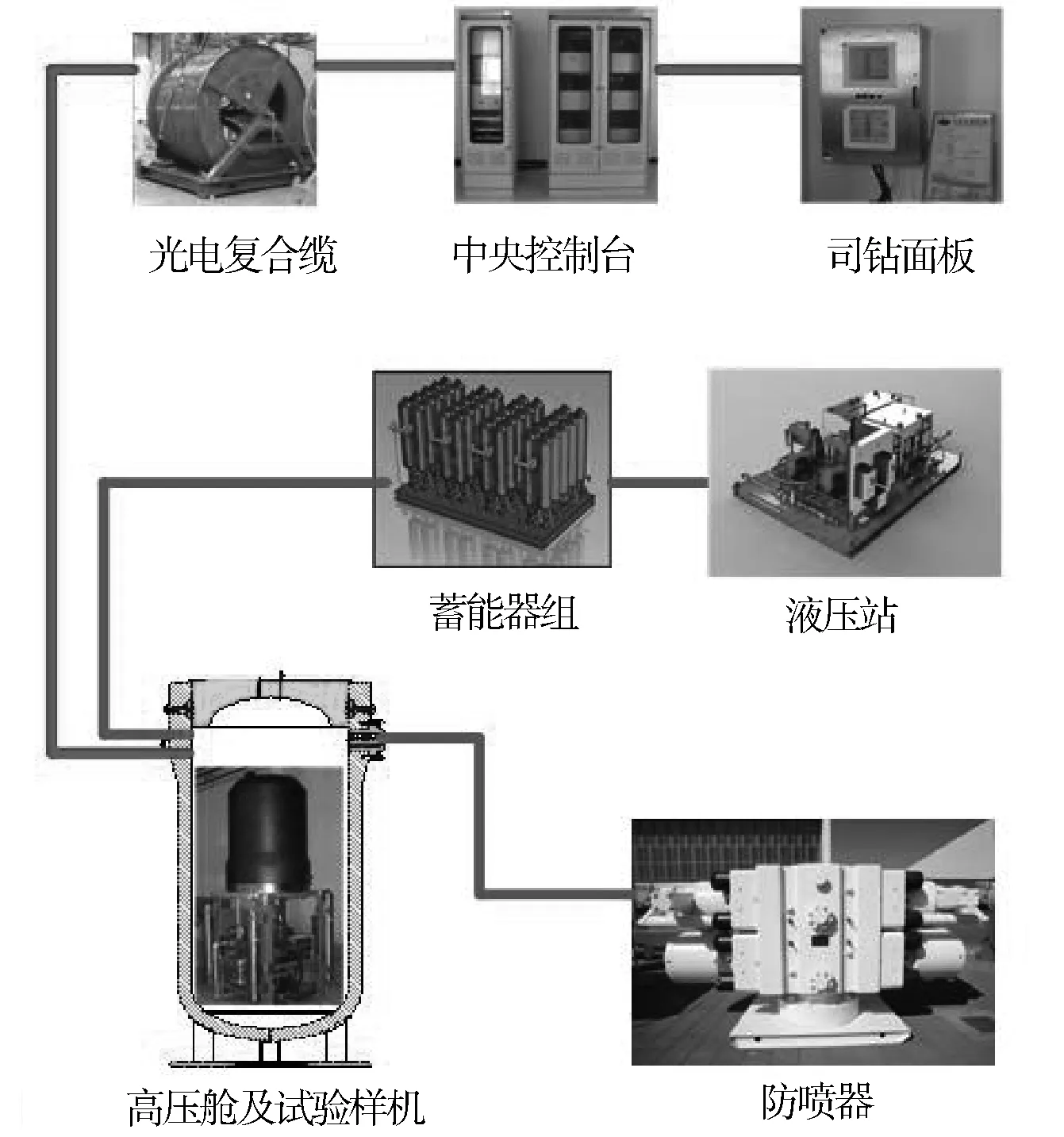

试验样机配合液压站、蓄能器组、大口径高压舱、司钻面板、中央控制台、光电复合缆等外围设备,即可形成一套基本功能齐全的电液多路控制系统,可完成水下防喷器的控制,实现水下防喷器组及控制系统联动测试,如图4所示。

该试验样机已完成地面与模拟水下工况的多项试验,完成了与FZ35-35型防喷器的联动试验,动作正常,获取了一批宝贵的试验数据,证实了112路电液复合控制系统原理可行;以试验样机为测试平台,对多种国产化关键阀件进行测试,取得了相关试验数据及性能曲线,证明这些部件的性能可靠,满足设计要求,为后续112路水下控制系统工程样机的成功研制打下基础。

图4 水下防喷器控制系统及防喷器联动试验示意

作为控制井喷事故的关键井控设备,其响应时间有严格要求。美国石油学会API在相关标准及规范中规定:水下防喷器组控制系统对每一个闸板防喷器的关闭响应时间应不超过45 s,对每一个环形防喷器的关闭响应时间应不大于60 s[9-10]。为验证水下防喷器及控制系统满足上述要求,利用水下控制箱试验样机,对FH48-70型水下环形防喷器、2FZ48-105型水下闸板防喷器进行反复关闭试验,环形防喷器的关闭时间,基本稳定在39 s,闸板防喷器的关闭时间稳定在25 s,符合API Spec 16D规范对大通径水下防喷器的响应时间要求。

4 结论

1) 该试验样机采用先进的电液多路控制系统设计理念设计建造,具备体积小、代表性强等特点,可替代体积庞大的真实控制系统进入模拟深水环境高压舱内试验,验证国产112路水下防喷器控制系统方案的可行性及可靠性。

2) 水下防喷器组控制系统中最基础核心的部件是液压阀件,但国内尚无相关支撑产业。该试验样机则为这些阀件的国产化提供了试验平台,通过对国产化关键阀件进行舱内测试,获得了一系列宝贵的水下试验数据,有利于国产阀件的功能验证以及性能改善。

3) 在试验样机试制过程中,对水下防喷器及控制系统关键设备研制所需的关键加工技术以及重大技术改进进行了验证,并可随时向顾客展示水下控制系统的性能,有利于增强客户信心,提高顾客对该产品的认可度,推动了水下防喷器及控制系统国产化进度。

4) 国产化井控设备利用缩尺寸模型在实验室中进行模拟深水环境试验,验证了相关技术。下一步争取实现单元设备乃至全套水下防喷器组及控制系统的海试应用,最终实现钻井平台井控设备国产化。

[1] 杨川恒,杜栩,潘和顺,等.国外深水领域油气勘探新进展及我国南海北部陆坡深水区油气勘探潜力[J].地学前缘,2000,7(3):247-256.

[2] 苏山林.防喷器控制系统发展趋势的探讨[J].胜利油田职工大学学报,2005,19(3):45-46.

[3] 李博,李迅科,葛斐,等.深水防喷器组控制系统的模拟分析[J].石油机械,2013,41(11):74-78.

[4] 侯广信,安维峥,孙钦,等.水下复合电液控制系统液压响应分析 [J].石油机械,2015,43(6):40-45.

[5] 顾和元,侯国庆,郭雪,等.水下防喷器组控制系统深水模拟试验装置研制[J].石油矿场机械,2013,42(4):1-5.

[6] 许宏奇,侯国庆,陈艳东,等.“3000米深水防喷器组及控制系统的研制”科技报告[R].中国科学技术信息研究所,2014,738736188-2007AA09A101/01.

[7] 杨进,刘书杰,周建良,等.深水石油钻采工程模拟试验装置的研制[J].石油矿场机械,2011,39(8):1-3.

[8] 李博,张作龙.深水防喷器组控制系统的发展 [J].流体传动与控制,2008,(4):39-41.

[9] API STD 53,Blowout Prevention Equipment Systems for Drilling Wells[S].2012.

[10] API Spec 16D,Specification for Control Systems for Drilling Well Control Equipment[S].2004.

DevelopmentofExperimentalPrototypeforDeepwaterBlowoutPreventerControlSystem

WANG Sha,GENG Yandong

(RongshengMachineryManufactureLtd.ofHuabeiOilfield,Renqiu062252,China)

TE951

B

10.3969/j.issn.1001-3482.2017.05.015

1001-3482(2017)05-0071-04

2017-03-12

国家高技术研究发展计划(863计划)“深水防喷器组及控制系统工程化研制”(2013AA09A220)

王 莎(1983-),女,河北辛集人,工程师,现在从事石油机械控制技术方面的研究工作,E-mail:wangsha789@sohu.com。