剪切帽技术对PDC切削齿的保护原理及应用

2017-10-11

(中国石化集团 新星石油有限责任公司,北京 100083)

剪切帽技术对PDC切削齿的保护原理及应用

同辉

(中国石化集团 新星石油有限责任公司,北京 100083)

套管开窗侧钻施工或套管钻井结束后,需要使用专门的钻头或磨铣工具磨铣套管或钻穿浮鞋、套管钻头等套管组件,然后才能进行后续地层的钻进。传统工艺是采用两趟钻或一趟钻完成,两趟钻浪费时间和成本,一趟钻对PDC切削齿的伤害较大。Varel钻头公司研发的剪切帽技术,其原理是在套管开窗或钻穿浮鞋、套管钻头等套管组件时可提供剪切作用,同时保护主PDC切削齿面。进入地层后,剪切帽快速磨损脱落,使切削齿高效钻进地层。现场测试结果表明,剪切帽可有效保护PDC切削齿不受损坏,提高机械钻速。介绍了剪切帽技术原理及其现场测试情况,以期推动我国用于套管开窗和套管钻井施工的一趟钻系统的发展。

套管开窗;PDC钻头;保护;剪切帽

Abstract:When the window milling operation or casing drilling is over,to drill the next section of the wellbore,the casing or casing component such as casing drill bit and float equipment must be drilled out by using specially designed drill bit or milling tool.Traditionally,this is done by using two trips or one trip.With the two trips,additional time and costs are required,while the one trip has the potential to damage the PDC cutters.Varel International developed shearing cap technology,the technology provides a shearing action during the window milling or casing component such as casing drill bit and float equipment drill out process while protecting the primary PDC face cutters.Once in the formation,the shearing caps wear away quickly to expose cutter in virtually pristine condition .Field testing result shows that shearing cap can effective protect PDC cutter from damage and improve rate of penetration.In this paper,the technology principle and field testing situations are presented in order to promote the development of our country’s single trip system used for window milling and casing drilling operation.

Keywords:window milling;PDC bit;protection;shearing cap

套管开窗侧钻施工过程中,首先要磨铣一定壁厚的套管,进入地层后才能进行正常的定向钻进[1-2]。同样,套管钻井结束后,为了钻进后续地层,通常要钻穿套管钻井使用的钻头和浮鞋等套管组件[3-4]。对于以上2种施工,一般采用以下2种方法:第1种方法是先采用专门的钻头或磨铣工具磨铣套管或钻穿浮鞋、套管钻头等套管组件,然后更换PDC钻头,进行下一井段的钻进;第2种方法是使用一趟钻系统,即直接使用1个新的PDC钻头或磨铣工具磨铣套管或钻穿浮鞋、套管钻头等套管组件,并使用该钻头继续进行下一井段的钻进。但是,第1种方法会增加额外的起下钻更换钻头的时间,第2种方法会对PDC钻头的切削齿伤害较大。

PDC钻头切削齿的金刚石层极为耐磨,但是在运输、装卸、入井和钻磨过程中会受到冲击载荷,造成甭齿现象。另外,在套管开窗或钻穿浮鞋、套管钻头等套管组件时,会产生摩擦高温,切削齿尖端极易石墨化。其它材料,例如碳化钨和立方氮化硼在切削铁质材料时表现出了优异的性能,然而在套管开窗或钻穿浮鞋、套管钻头等套管组件后,再切削岩石并不有效。

多年来,为了缓解切削齿损坏程度,在套管开窗或钻穿浮鞋、套管钻头等套管组件后,能够继续高效钻进地层,业内研究人员对一趟钻系统进行了大量研究,提出了诸多解决方案,主要包括以下几种,第1种是优化金刚石组分,克服热量和振动,并采用浸出法去除金属中的钴,提高硬度、耐磨性和温度稳定性[1-2];第2种是改变切削齿的形状,设计开发了锥形切削齿和圆头切削齿,并进行了测试[5-6];第3种的情形最多,是使用1个附加的硬质合金独立结构在轴向上保护主PDC切削齿,完成初始磨铣作业,但镶嵌的硬质合金结构很难磨损掉,残余部分极大影响了地层中的机械钻速[7-9]。Varel钻头公司研发的剪切帽技术可剪切铣削铁质材料,同时保护主PDC切削齿面,进入地层后,剪切帽快速磨损脱落,从而使切削齿高效钻进地层。本文对剪切帽技

术及现场测试情况进行了介绍,以期推动我国用于套管开窗和套管钻井施工的一趟钻系统的发展。

1 剪切帽技术原理

剪切帽技术是在一趟钻系统的基础上发展起来的,套管开窗或钻穿浮鞋、套管钻头等套管组件的过程中提供剪切作用铣削铁质材料,同时保护主PDC切削齿面,使切削齿几乎不受磨损。一旦接触到地层,剪切帽快速磨损脱落,露出切削齿最原始的状态,从而在钻进地层时保持最优的性能。

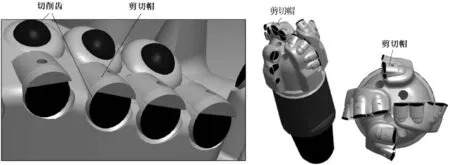

剪切帽(如图1)由极为坚硬、耐磨性差的硬质合金材料(钴含量为14%~18%)制成,与钻头连接时将其覆盖在PDC切削齿金刚石表层外缘,而不是与之相连,并和圆柱形切削齿基底固定在一起(如图2)。首选方法是使用钎焊材料,该材料比焊接PDC切削齿至钻头本体内所用的材料熔点低,这样可确保剪切帽与每个PDC切削齿基底之间良好的焊接效果,同时不会影响切削齿与钻头之间的焊接效果。金刚石表层与标准的钎焊材料不润湿,确保剪切帽只能钎焊至硬质合金基底。然而,钎焊材料和剪切帽的内表面相连,提供了缓冲层,从而限制钻进过程中冲击载荷向金刚石表层的传递。

图1 剪切帽示意

图2 切削齿上面覆盖有剪切帽的PDC钻头

剪切帽顶部设置有1个孔眼,有利于改善钎焊材料向内配合面的流动,并在磨铣完成后剪切帽开始遇到地层时加速剪切帽的分离脱落。剪切帽也可设置有排屑槽,利于提高套管或相关附件的钻磨效率。剪切帽相对于磨铣目标产生的后倾角要比PDC切削齿产生的后倾角要小。

剪切帽完好无损时,由于其覆盖部分金刚石表层,可作为一个局部热绝缘体,不与金刚石表层相连,不易传递应力开裂力至金刚石表层中,而且,剪切帽产生的支承面很小或几乎没有,不会降低机械钻速,且在本质上不改变钻头设计或最优的钻头选择,也不改变钻头潜在的力平衡。另外,剪切帽不会明显改变钻头总体水力结构,对钻头水力特性影响最小,当钻进地层的时候,该影响随着剪切帽的脱落也随之消失。

剪切帽可以与现有的任何标准PDC钻头集成为一体。剪切帽不需要特殊的PDC切削齿或者在切削齿基底上添加特殊的非圆柱体,也不需要金刚石和其他超研磨材料的特殊混合。因此,作业者和服务公司在钻头选型上比较自由,可以选择所钻地层最适合的钻头类型。选择钻头时可应用邻井起下钻数据、测井分析、力平衡准则、水力学分析等所有的传统钻头选型输入数据,不会影响包含单独的硬质合金结构的钻头设计。

钻头安装剪切帽不需要任何特殊的设计输入数据和工艺,只根据预钻地层需要,按照正常步骤确定切削齿类型、尺寸、数量以及刀翼和喷嘴数量即可,唯一需要设计师决定的是哪一个外肩切削齿应安装剪切帽。剪切帽通常安装在锥部、鼻部和肩部切削齿上,而不是安装在保径齿上[10]。

2 现场应用情况

剪切帽技术是在一趟钻系统的基础上发展起来的,可剪切铣削铁质材料,同时保护主PDC切削齿面,进入地层后,剪切帽快速磨损脱落,从而使切削齿高效钻进地层。目前,剪切帽技术在南美洲的哥伦比亚和西非的加蓬进行了现场试验,取得了显著的效果[10]。

2.1哥伦比亚

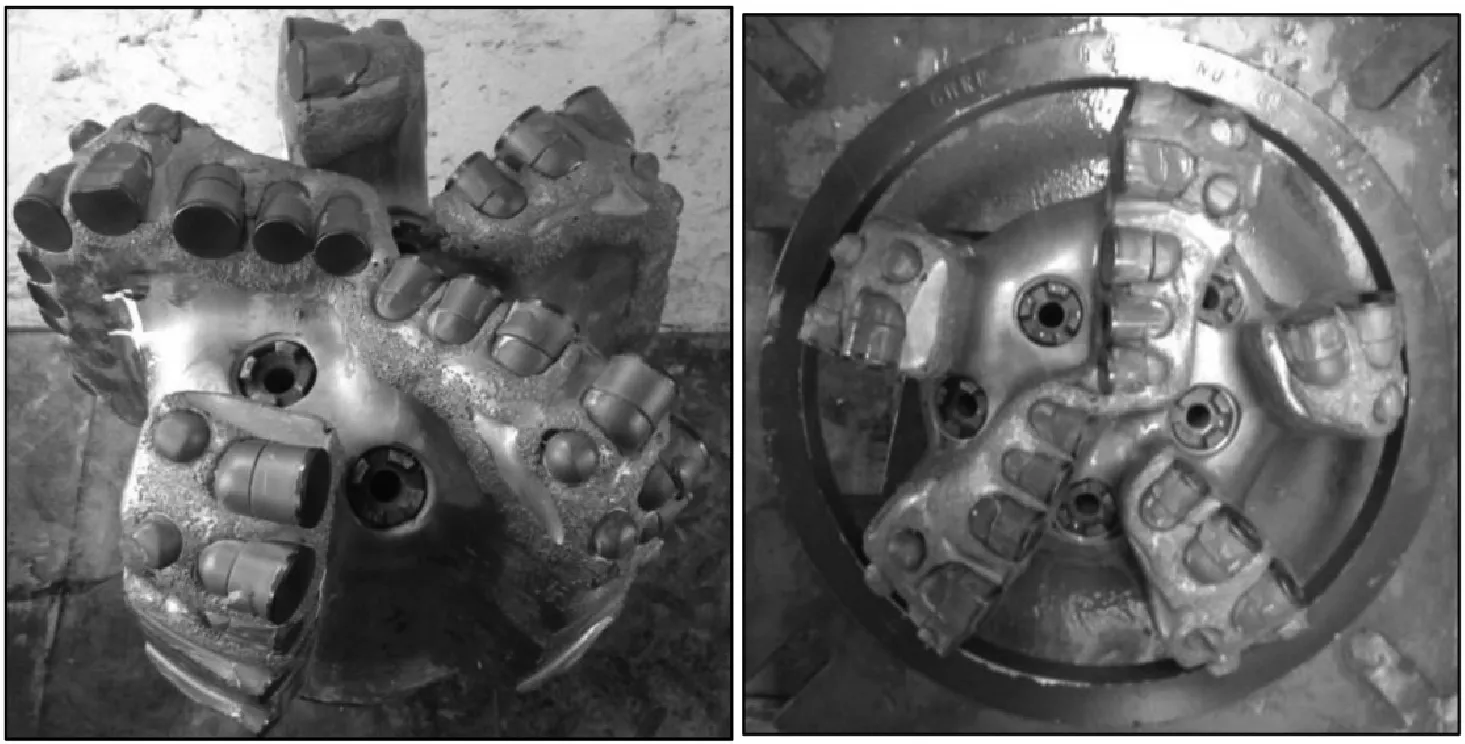

剪切帽技术的首次应用测试是在哥伦比亚进行的,测试时使用一只装有剪切帽的ø222.25 mm VTD519SUXPDC型钻头,用时1.67 h,成功钻磨掉1个套管钻头系统。如果使用标准钻头,平均需要2 h。2种钻头对比如图3所示。剪切帽钻头与1.5°弯马达配合仅用,不到15 min就完成了套管钻头钻出部分。钻穿后,剪切帽钻头成功钻进砂岩、粘土岩和粉砂岩地层约1 493 m,至下一个套管深度,没有发生任何事故。钻穿后,钻头机械钻速没有降低的迹象,起至地面后钻头完好,磨损等级为1-2-CT-G-X-I-BT-BHA(如图4)。

a 剪切帽钻头b 标准钻头

图3 剪切帽钻头与标准钻头对比

图4 剪切帽钻头入井前后切削齿对比

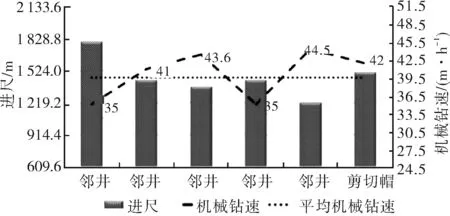

通常,由于钻头切削齿有明显的崩齿现象,钻穿后机械钻速降低。剪切帽的使用明显减轻了切削齿的过早损坏,使切削齿在进入地层后保持最优状态。18个被剪切帽保护起来的切削齿有16个在完成约 1 493 m的钻进后完好无损,机械钻速高达42 m/h。邻井平均机械钻速只有40 m/h,钻进进尺比邻井平均进尺长约18.3 m(钻进井段较长的邻井,机械钻速也比较低),如图5所示。

图5 钻头应用性能对比

2.2加蓬

在加蓬陆上油田,对剪切帽技术进行了现场试验,这也是剪切帽技术在东半球的首次现场应用,目标是一趟钻钻穿套管钻头,并钻进约633 m的目标井段,机械钻速应高于10 m/h。

试验选取1只ø311.15 mm R813P2DG1X 型胎体钻头,并安装了剪切帽(如图6)。该钻头专为过渡带钻进开发,在肩部装有13 mm耐冲击切削齿,且布齿密度较高,以减少夹互层钻进时切削结构的磨损或损坏。

图6 R813P2DG1X型剪切帽胎体钻头

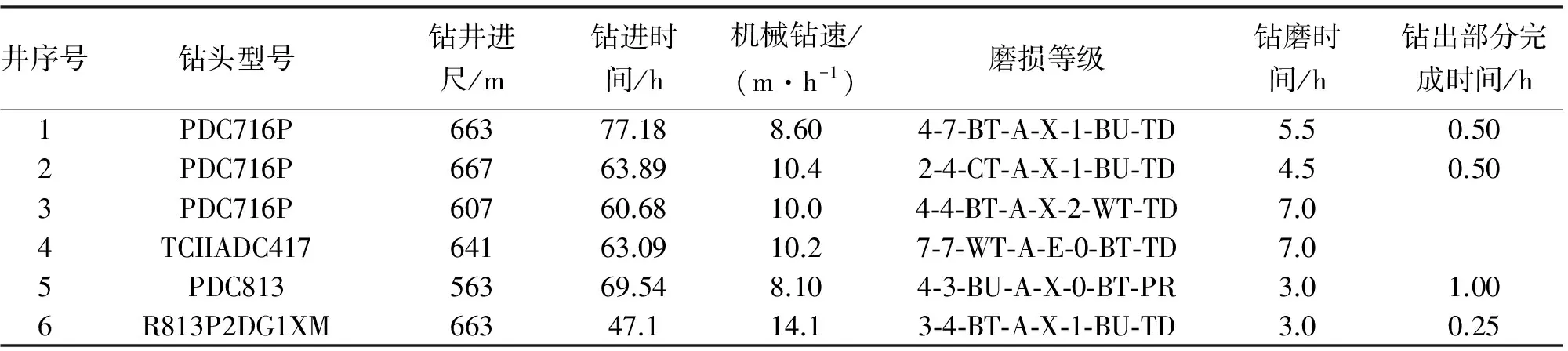

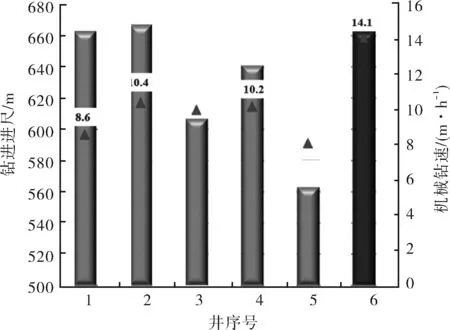

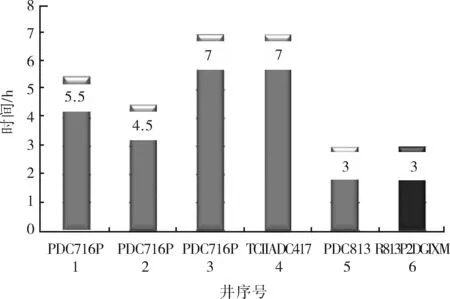

剪切帽钻头的首次应用显示了有史以来区域最好的钻进性能(如表1、图7~8),钻穿套管钻头总共用时约3 h,而使用了2家不同的制造商提供的4只PDC钻头及1只牙轮钻头的5口邻井却平均耗时5.4 h,相比之下,剪切帽技术使时间缩短44%。其中,3口邻井使用了相同的套管钻头,用时0.67 h完成了套管钻头钻出部分,而剪切帽钻头完成套管钻头钻出部分仅用时0.25 h。钻穿后,剪切帽钻头完成了全部663 m井段的钻进施工,平均机械钻速14.1 m/h,而5口邻井的机械钻速在8.1~10.4 m/h(平均机械钻速9.5 m/h)。

表1 R813P2DG1XM型剪切帽钻头在加蓬试验井与邻井数据对比

注:第6号井使用R813P2DG1XM型剪切帽钻头。

图8 剪切帽钻头在加蓬试验井与邻井钻磨时间对比

R813P2DG1X型钻头的磨损等级为3-4-BT-A-X-1-BU-TD。切削齿发生崩齿和磨损现象最集中的区域为肩部,该区域1/3的切削材料消失无踪。在切削齿基底剩余部分上观察到的热裂可能是由于泥包、冷却/清洁不充分造成的(如图9~10)。

钻头基体周围也观察到相同的情况,整个轮廓上的断齿和分层表明钻头在400 m处的燧石地层滑动钻进时遭受了严重的冲击损坏。保径/肩部过渡区域的切削齿也严重受损。

图9 清洗后钻头显示肩部磨损

图10 泥包可能导致热裂

剪切帽的残余部分清晰可见,这些部分被钎焊在切削齿的后面,对整体性能的影响极为有限(所有上部地层钻进时,钻压控制在50 kN以下)。在钻头中心位置观察到1个喷嘴堵塞及1个切削齿损坏(如图11)。

图11 切削齿后部有剪切帽残余物的钝钻头

3 结论

1) 剪切帽技术使用硬质合金帽结构保护PDC切削齿,在套管开窗或浮鞋、套管钻头等套管组件钻穿时提供剪切作用,而PDC切削齿不会受到伤害。进入地层后,剪切帽快速磨损脱落,从而使切削齿能以高机械钻速钻进地层。

2) 剪切帽技术适用于套管开窗或浮鞋、套管钻头等套管组件钻穿作业,可减少起下钻及更换钻头次数,节约时间和成本,实现一趟钻的钻进目标。

3) 随着我国套管开窗侧钻井的规模日益增大及套管钻井技术的发展,建议开展剪切帽技术的研发,为高效一趟钻系统提供有效的技术手段。

[1] 谭家虎,夏宏南,韩俊杰.套管开窗侧钻工艺研究[J].西部探矿工程,2003,10(4):71-73.

[2] 周跃云,许孝顺.胜利油田套管开窗侧钻技术[J].石油钻探技术,2001,29(4):34-35.

[3] 王海娟,张晓东,张毅,等.浅析套管钻井技术[J].石油矿场机械,2010,39(10):25-28.

[4] 郭先敏.套管钻井技术现状及发展趋势[J].断块油气田,2010,20(3):273-277.

[5] Charles Dewey,Shantanu Swadi,Shelton Alsup.High Performance Wellbore Departure and Drilling System for Accessing New Target[R].SPE/IADC 138001,2011.

[6] Andrew Finlay,Alan Fairweather,James Ford.Innovative Whipstock Technology/Procedures Successfully Complete Challenging Low-Side,Uncemented Casing Exits:UK North Sea[R].SPE 149625,2012.

[7] Johnstone,Chomley,Cernev.Casing DrillingStep Improvement:PDC Successfully Drills Out Casing Bit and Finishes Hole Section at Lowest Cost[R].SPE/IADC 105395,2007.

[8] Desai, Praful C, Dewey. Method and Apparatus for Milling Well Casing and Drilling Formation:US,6612383[P].2003-09-02.

[9] EE Mcclain,JC Thomas,S Tyagi.Cutting ElementsConfigured for Casing Component Drillout and Earth Boring Drill Bits Including Same:US,20070079995[P].2011-06-07.

[10] William W.King,Cesar Leon,Mike Reese.PDC Shearing Cap Technology Protects Cutters When Drilling Out Casing Bits for Increased ROP and Bit Life in the Next Hole Section[R].SPE/IADC 173086,2015.

ProtectingPrincipleofPDCCutterTechnologyUsingShearingCapandItsApplication

TONG Hui

(XinxingOilLimitedLiabilityCompany,Sinopec,Beijing100083,China)

TE921.107

A

10.3969/j.issn.1001-3482.2017.05.011

1001-3482(2017)05-0053-06

2017-04-05

中石化前瞻项目“非油气领域科技成果的启示作用跟踪调研”(JP14023)部分内容

同 辉(1979-),男,工程师,硕士,2008年毕业于中国石油大学(北京),现主要从事工程项目管理工作,E-mail:13581541796@139.com。