超大管径海底管道长距离登陆拖拉技术研究

2017-10-11

(海洋石油工程股份有限公司,天津 300451)

超大管径海底管道长距离登陆拖拉技术研究

黄钰

(海洋石油工程股份有限公司,天津 300451)

针对超大管径海底管道长距离登陆拖拉技术,分别从安装方法、计算分析、数值修正等方面进行了研究。对大管径海底管道长距离拖拉与常规海管拖拉进行比较,重点分析了设计及施工中的难点,并在施工方法及设计原理上提出了解决措施。对于混合拖拉法,采用有限元方法对管道拖拉过程中的局部弯曲形变及屈曲校核进行了数值模拟和分析,有效规避了拖拉过程中弯曲变形对海管局部屈曲产生的不利影响。针对超大管径管道在DNV规范中的适用性进行了研究,并对DNV所推荐校核方法进行了修正。为超大管径海底管道长距离登陆拖拉的设计及施工提供技术支持。

海底管道;拖拉安装;超大管径;长距离;有限元分析

Abstract:The subsea pipeline landfall pulling technology for huge diameter and long distance from the aspects of installation method,calculation and value modification are introduced in this paper.Subsea pipeline landfall pulling technology with huge diameter and long distance is compared with normal pulling,and the challenge of design and installation for subsea pipeline landfall pulling technology with huge diameter and long distance is investigated deeply.The measure is supplied for installation method and design principle.For integrated pulling method,local bending and buckling during pipeline pulling is analyzed by FEA to avoid the local buckling which is caused by bending.The application for the pipeline with huge diameter for DNV code has been investigated,and the method of modification is supplied for the local buckling check based on DNV code.This paper provides the support in technology of design and installation for subsea pipeline landfall pulling technology with huge diameter and long distance.

Keywords:subsea pipeline;pulling;huge diameter;long distance;FEA

1954年,Brown&Root公司在墨西哥湾成功安装完成了世界第1条海底管道[1],经过60多a的发展,海底管道已经成为海洋油气输送最为主要的方式之一。随着海洋工程技术的整体发展,海底管道安装技术也日趋成熟。拖拉安装技术作为海底管道安装的一种重要技术,在登陆区域得到广泛应用。由于拖拉安装过程中海底管道受水深、波浪、海流、土壤等环境因素影响较大,采用拖拉法安装的海底管道通常为ø762 mm(30英寸)以下的中小管径管道,且拖拉距离较短,通常小于2 km。随着海洋石油开发的发展,在一些近海及浅水海域,ø1 016 mm(40英寸)以上的超大管径海底管道也面临采用拖拉方法进行长距离安装的问题。

1 登陆拖拉技术分类

海底管道登陆拖拉技术根据海底管道在水中状态的不同通常分为浮拖法、离底拖法和底拖法。

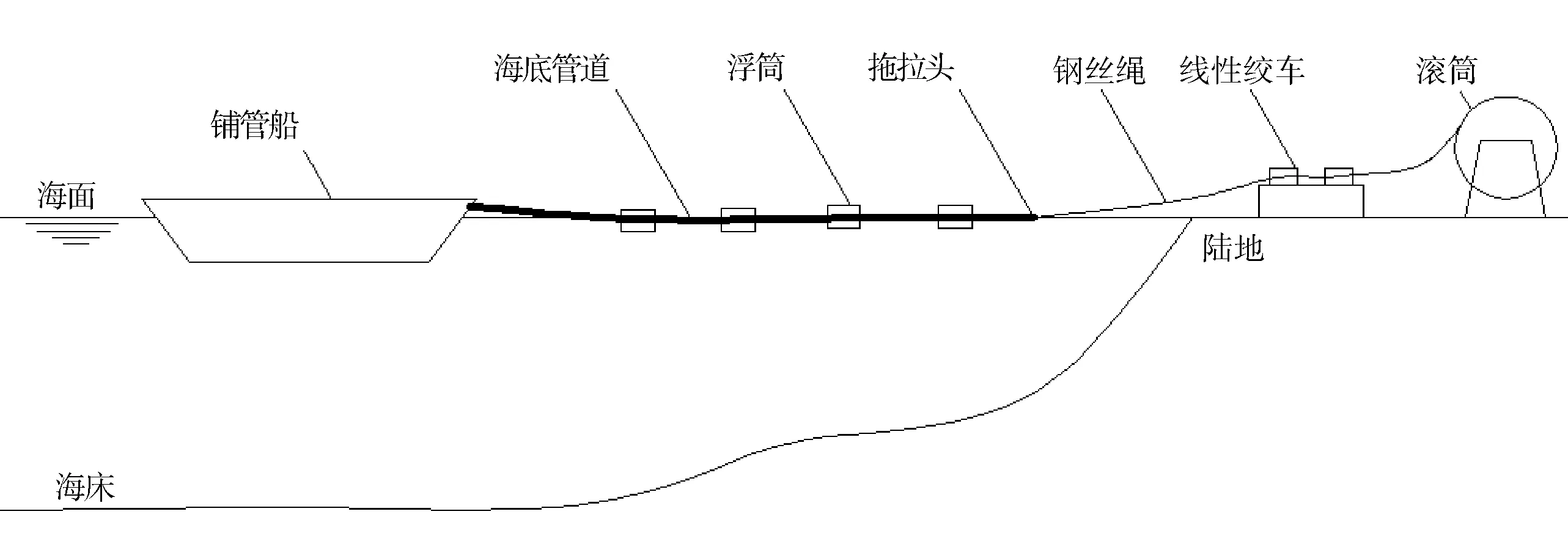

1.1浮拖法

采用浮拖法拖拉安装管道时,海底管道大部分处于漂浮状态,如图1所示。浮拖法在拖拉过程中受波浪、海流影响较大,易发生侧向位移,多用于水文条件较好海域。由于拖拉过程中海底管道不与海床发生接触,故拖拉过程中所需拖拉力较小,不需要大型的牵引设备。

图1 海底管道浮拖法示意

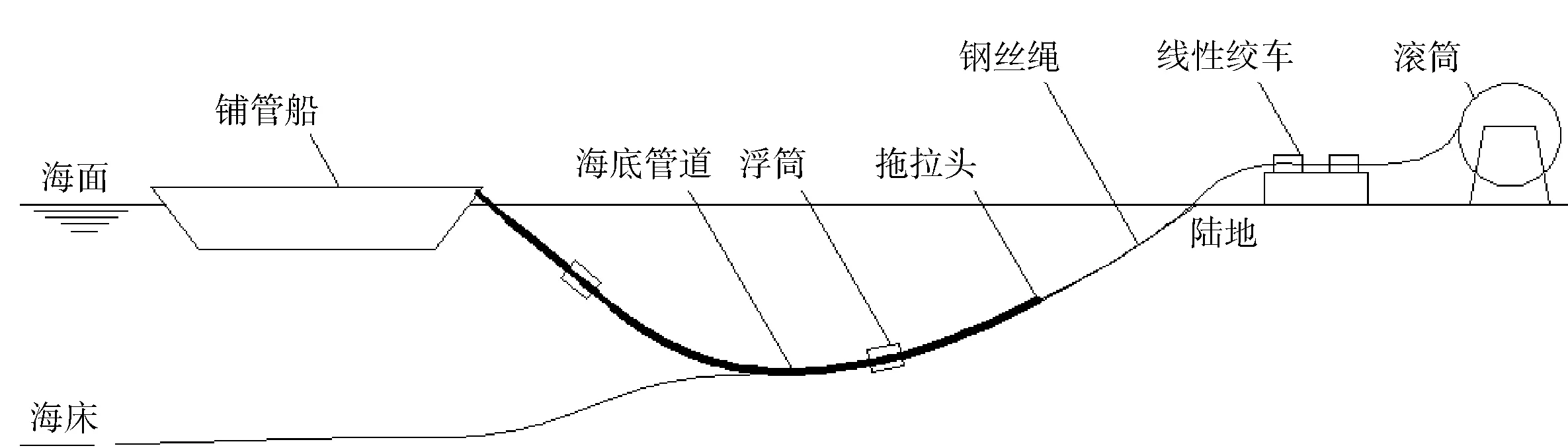

1.2离底拖法

采用离底拖法拖拉安装管道时,海底管道在水中大部分处于悬浮状态,如图2所示。离底拖法在拖拉过程中管道受波浪影响较小,受海流影响较大。由于管道不与海床接触,所需拖拉力较小。相对于浮拖法,离底拖法在拖拉过程中易于控制,适用于长距离海底管道拖拉。由于管道大部分处于悬浮状态,离底拖法拖拉过程中需要精确控制管道水下重力。

图2 海底管道离底拖法示意

1.3底拖法

采用底拖法拖拉安装管道时,海底管道在水中大部分与海床接触,如图3所示。底拖法在拖拉过程中受波浪及海流影响较小,海底管道在水中拖拉轨迹易于控制。由于与海床接触,所需拖拉力较大,通常需要大型牵引设备。

图3 海底管道底拖法示意

2 超大管径海底管道长距离拖拉技术

相比于常规管径海底管道拖拉安装技术,超大管径海底管道长距离登陆拖拉主要存在以下难点:

1) 管径大,受波浪及海流影响较大,拖拉过程中拖拉轨迹难以控制,易发生侧向位移。

2) 受管道稳定性影响,超大管径海底管道通常涂覆较厚的混凝土配重层,管道的水下重力较大,即与海床摩擦力大。

3) 长距离拖拉,海底管道与海床之间存在吸附风险,管道拖拉再启动难度较大。

针对以上难点,在常规管径海底管道拖拉技术的基础上,超大管径长距离海底管道登陆拖拉主要需要从以下几方面对拖拉技术进行研究。

2.1拖拉方法选择

由于超大管径海底管道长距离拖拉,受管径影响,在拖拉过程中管道整体受波浪及海流作用影响极大,如果采用浮拖法或离底拖法,在拖拉轨迹控制上存在较大难度。但是,对于超大管径海底管道,管道水下重力较大,特别是对于长距离海底管道拖拉,如果整体采用底拖法,受管道与海床摩擦影响,所需管道拖拉力极大,对牵引设备能力要求极高。

综合以上特征,超大管道海底管道长距离拖拉建议采用以底拖法与浮拖法或离底拖法相结合的混合拖拉安装方法。考虑到拖拉轨迹控制为主要制约因素,拖拉过程中,以底拖法为主,具体采用浮拖法或离底拖法,需要结合管道路由水深进行评估。

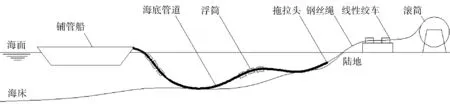

混合拖拉法如图4所示。

图4 海底管道混合拖拉法示意

由于超大管径海底管道自身水下重力较大,拖拉过程中,通过在海底管道局部布置浮筒,实现拖拉过程中的浮拖或离底拖。由于浮筒对海底管道局部产生上浮力,导致海底管道局部发生弯曲形变,需要对管道拖拉过程中的局部弯曲强度进行有限元分析,避免管道发生屈曲破坏。

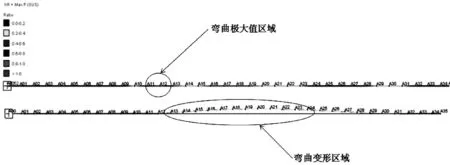

图5为应用商业有限元软件AUTOPIPE模拟拖拉过程中的海底管道受浮筒作用所发生弯曲形变的分析模型,进而校核海底管道所发生弯曲形变是否满足强度要求。

图5 海底管道局部弯曲校核有限元模型

2.2管道拖拉力计算

超大管径海底管道拖拉分析的主要难点在于管道拖拉力的计算。管道在底拖过程中,所受的主要外部载荷为管道与土壤之间的摩擦力。由于超大管径海底管道自身水下重力较大,为避免在拖拉过程中管道与海床产生较大摩擦力,需要在管道上精确布置浮筒,以控制管道水下重力。

管道在底拖过程中,管道拖拉力在数值上由2部分组成,一部分是剩余铺设张力[2],另一部分为摩擦力。其中,所受摩擦力主要来自于钢丝绳及管道与海床土壤之间的摩擦,根据剩余铺设张力与摩擦力之和,最终确定牵引设备所需拖拉力。对于长距离管道拖拉,由于管道存在与海床发生吸附的风险,在最终拖拉力的确定上,通常考虑1.2~2.0倍的安全系数。

图6 浮筒示意

2.3限位桩布置

在长距离海底管道拖拉过程中,管道的拖拉轨迹控制存在较大难度。特别是在水深较浅的海域,由于超大管径管道受波浪及海流作用明显,拖拉过程中管道易发生侧向位移,为拖拉作业带来较大风险。通过在管道拖拉路由两侧安装限位桩,可以有效控制管道在拖拉过程中的拖拉轨迹,限制管道侧向位移。

由于海上安装限位桩的成本较高,在限位桩布置上,应尽量增大限位桩间距,减少限位桩数量。对于限位桩间距的确定,通常考虑管道在波浪力影响下与限位桩的碰撞强度,以及管道许用自由悬跨的要求。

对于海底管道所受波浪力,通常采用莫里森方程进行计算,管道与限位桩之间的碰撞强度采用有限元方法进行数值模拟。

应用莫里森公式计算波浪力,如式(1)所示。

(1)

针对限位桩间距评估,可以依据DNV-RP-105规范中对于海底管道自由悬跨的要求,使限位桩的间距满足安装期海底管道最大许用悬跨的要求。管道悬跨状态下的自振频率如式(2)[6]所示。

(2)

式中:Pcr为临界屈曲荷载;Leff为有效跨长;Seff为有效轴力(拉力为正);me为有效质量;δ为静态变形;E为弹性模量;I为惯性矩;CSF为混凝土刚度增强因子。

海底管道有效跨长依据DNV-RP-105规范,如式(3)[6]和式(4)[6]所示:

当β≥2.7时,

(3)

当β<2.7时,

(4)

式中:K为相对土壤刚度;L为海管的自由悬跨长度。

2.4超大管径管道局部屈曲校核修正

在海底管道拖拉分析中,需要对海底管道进行局部屈曲校核。依据DNV-OS-F101规范,安装期海底管道受弯矩、有效轴力、外部压力的影响,局部屈曲校核通常依据式(5)[6]:

(5)

式中:γSC为安全等级抗力系数;γm为材料抗力系数;Md为设计弯矩;Mp为塑性弯矩抗力;Sd为设计有效轴力;Sp为特征塑性轴力抗力;pe为外压;pc为压溃压力。

由于DNV-OS-F101规范中针对公式(5)的适用条件为管道径厚比小于等于45,即D/t≤45,对于超大管径海底管道,径厚比通常大于45,所以在进行局部屈曲校核时需要对式(5)进行修正。

对于管道在纯弯曲作用下的抗屈服极限,随着径厚比的增加,管道所能承受的极限弯矩减小[3]。对于管道在轴向力、弯矩和外压组合作用下的抗屈曲极限,在径厚比大于45的管道校核中,需要根据管道实际径厚比减小塑性弯矩抗力Mp,如式(6)[4]所示:

(6)

3 结语

超大管径海底管道长距离拖拉登陆,相比常规拖拉安装,存在所需拖拉力较大、拖拉轨迹难以把控、易与海床发生吸附等难点,在世界范围内工程经验极少。对于拖拉过程的海底管道局部屈曲校核,由于超大管径管道不适用于DNV-0S-F101规范中的径厚比要求,所给定的校核方法也需要进行修正。针对上述问题,本文建议超大管径海底管道长距离登陆拖拉采用混合拖拉法,即采用底拖法与浮拖法或离底拖法相结合的拖拉方法。在拖拉过程中,需要通过合理布置浮筒,精确计算拖拉过程中管道水下重力,并在管道拖拉路由两侧安装拖拉限位桩,避免管道在拖拉过程中发生侧向位移,限位桩间距采用许用自由悬跨理论进行计算。对于拖拉过程中的管道局部弯曲以及管道碰撞强度校核,采用有限元方法进行数值模拟。针对超大管径管道采用DNV-0S-F101规范进行局部屈曲校核,通过减小计算中的塑性弯矩抗力,以实现对于DNV-0S-F101局部屈曲校核方法的修正。超大管径海底管道长距离登陆拖拉技术作为近岸及浅水海域最重要的海底管道安装技术,随着在工程应用中的推广及日趋成熟,将对近海海洋油气田的开发产生重要的影响。

[1] 党学博,龚顺风,金伟良,等.海底管道铺设技术研究进展[J].中国海洋平台,2010(5):5-10.

[2] 刘志刚,李庆,孙国民.登陆海底管道近岸段施工方法研究[J].中国造船,2009(增):669-676.

[3] 李志刚.深水海底管道铺设技术[M].北京:机械工业出版社,2012.

[4] Weustink O W A.Bombax48-inch Pipeline Installation[J].OTC 15272,2003.

[5] DNV-OS-F101, SUBMARINE PIPELINE SYSTEM[S].2005.[6] DNV-RP-F105,FREE SPANNING PIPELINE[S].2006.[7] 孙奇伟.海底管道铺设施工安装方法研究[J].中国石油和化工标准与质量,2012(7):105.

[8] 赵冬岩.大口径海底管道的设计对策[J].中国海上油气,1995(6) :14-17.

[9] 党学博,龚顺风,金伟良,等.S型铺管中上弯段管道受力研究[J].船舶力学,2012,16(8):935-942.

[10] 冯现洪,刘刚,杨琥.一种海底管道近岸拖拉分析方法的工程应用[C]// 第十五届中国海洋(岸)工程学术讨论会论文集,2011 :368-371.

InvestigationofSubseaPipelineLandfallPullingTechnologyforHugeDiameterandLongDistance

HUANG Yu

(OffshoreOilEngineeringCo.,Ltd.,Tianjing300451,China)

TE952

A

10.3969/j.issn.1001-3482.2017.05.014

1001-3482(2017)05-0067-05

2017-02-16

黄 钰(1985-),男,工程师,从事海底管道、深水立管及相关管道附件的设计及研究工作,E-mail:huangyu@mail.cooec.com.cn。