电驱动石油钻机的安全控制技术研究

2017-10-11,,2,,,,,,

,,2,,,,,,

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

电驱动石油钻机的安全控制技术研究

魏培静1,于兴军1,2,常永鹏1,周海磊1,刘汪彤1,王永鹏1,李博洋1,袁方1

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

从硬件设计和软件开发两个方面分别阐述了石油钻机安全控制系统应遵循的设计原则。硬件设计方面包括:集成控制架构设计、手动急停电路设计、智能刹车系统设计、智能装置自保护功能设计、关键电气设备冗余化设计等。软件开发包括:控制器的“软急停”功能模块开发、运动防碰安全管理系统开发、智能工艺过程模块开发等。针对钻机出厂安全功能试验验证、钻机远程在线监测及专家故障诊断系统开发、网络化控制安全管理等方面提出相关工作建议。

钻机;安全;控制系统;设计

Abstract:In this paper,the design principle of drilling rig safety control in two aspects is expounded:one is the design of hardware circuit and the other is the development of software.The hardware aspects include the design of integration control framework,manual ESD circuit,intelligent brake system,self-protection function of intelligent device,redundancy design of key electrical equipment.The software aspects include the development of controller soft stop function module,Anti-collision safety Management system,intelligent process software module,etc.Meanwhile,the authors put forward some suggestions of the subsequent works,such as the safety function test of FAT,the development of remote on-line monitoring and Fault diagnosis system,networked control security management.

Keywords:drilling rig;safety;control system;design

石油钻井行业在追求高钻速、高利润的同时,一直伴随着较高的安全风险。作为钻井勘探开发作业的关键装备——石油钻机,它的安全性则成为重中之重。钻机是一项集机械、电气、液压、气控等多学科的综合系统工程,结构件的强度、液压系统的可靠性、气路逻辑的合理性等各方面都会直接关系到钻机的总体安全性能,重要性不言而喻,相关方面也已做了大量研究工作[1-2]。控制系统作为钻机的指挥核心,负责钻机各个设备的工作控制和状态监视,系统设计理念的合理性、硬件电路的可靠性、软件程序的完善性等都关乎着安全。本文将重点从上述方面探讨石油钻机安全控制机制的设计开发。

1 硬件系统安全控制设计

1.1集成化控制系统成为各单元设备安全操控的前提

司钻作为钻机操作的第一责任人,需要对钻机所有关键设备进行有效的远程操控和监视,面对任何安全隐患以及出现的意外情况应第一时间采取措施,确保设备和人员安全,对此必须实现钻机各个单元设备在司钻房内的集成化控制。老式钻机设备只能在就近本地操作,已经无法适应日益严格的HSE要求。

司钻集成控制必须解决的问题是将原独立的单元设备通过合理的网络化通讯架构,实现控制指令以及状态数据的上下传输功能,从而实现网络化、数字化、集成化控制。目前,智能司钻与各单元设备之间宜采用工业以太网通讯模式进行数据传输,网络架构主要有星形架构、环形架构、星形+环形结合架构方式,根据钻机各设备的布置情况,可采取相应架构。

1) 星形架构数据传输方式适用于各单元设备控制站物理位置相对集中的钻机。

2) 环形架构适用于各单元设备控制站物理位置相对分散的钻机。

3) 星形+环形结合架构适用于部分设备单元控制站物理位置相对分散,另外一部分相对集中的钻机。

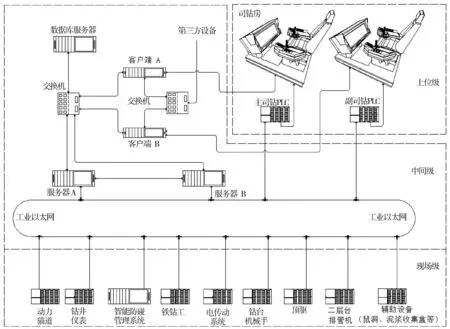

图1为环形通讯结构的网络架构示意图。

图1 钻机环形通讯网络架构示意

该通讯架构通过现场级、中间级、上位级各层的数据传输实现了状态信息以及控制指令的网络化传递[3],从而有效确保了司钻对钻机的集成化操控。

1.2多级急停硬件电路是钻机安全操控的最后保障

急停机制是针对作业过程出现的突发状况对设备进行紧急管理的一项措施,通过该措施可实现设备立即保持在当前状态进行停止待命。为了确保钻机各设备受控,基于控制系统硬件电路搭建的急停管理系统是安全的基本保障[4]。按照钻机配备单元设备数量的多少及工作性质,硬件急停电路宜至少按照3级机制进行设计,即:单元设备本体急停、设备动作总急停、钻机系统动力急停。这3级急停的安全控制级别依次由低到高,其中动力急停为最高。

1) 单元设备本体急停。各个单元设备有各自的急停触发装置,此装置只急停对应的设备而不影响其他设备正常运行,此类急停触发时可以停止该设备动作,相应各操作均无效。

2) 设备动作总急停。控制集成控制系统下所有各设备,当此急停触发时,所有设备停止动作并保持当前状态,此时司钻集成座椅上所有操作以及本地操作均无效。

3) 钻机系统动力急停。实现钻机整个动力管理,包括柴油发电机组、液压站等。当此急停激活时,所有液压源、电力等动力全部关闭,属最紧急情况。

通过3级急停电路的“与”、“或”、“非”逻辑搭配实现钻机各个设备的急停管理,即,“非”:低级别的急停触发不会导致高级别急停以及其他设备同级别急停动作触发;“与”:高级别急停可触发低级别急停动作;“或”:不同位置的同级别的急停触发信号急停效用一致。

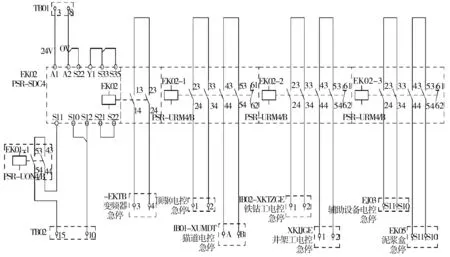

该急停电路必须采用专用安全继电器通过硬线连接方式的实现,可避免由于PLC控制器出现故障而导致纯依赖程序软急停导致设备无法停机的状况发生,大幅提高了系统的可靠性。图2为某钻机急停电路原理,详见文献[5]。

图2 钻机多级急停控制电路原理

1.3多因素融合的智能刹车系统是钻机安全操控的关键

刹车系统是针对钻机最主要的游动提升设备进行位置控制的关键装置。根据钻机驱动型式不同有盘刹+能耗制动方式或者盘刹+电磁涡流刹车等辅助刹车装置等方案[6]。

刹车系统灵敏性是其最为关键的安全指标,过于敏感的刹车系统会导致井架等支撑结构的晃动,以及绞车滚筒的乱绳等事故发生,过于迟钝的刹车系统则易导致“上碰下砸”等事故发生。多因素融合的智能刹车系统已成为钻机安全操控的必备利器,应具备以下性能:

1) 刹车系统必须与游车位置监测系统进行联动设计,在游动系统的上、下报警点和停车点位置处必须可自动减速和强制刹车,避免依赖于人工操作造成的失误。

2) 对于无法保障钻机安全作业的其他影响因素发生时(例如PLC控制器故障等),刹车系统必须自动投入工作,强制该提升系统进行停机待命。表1为某型钻机典型的自动刹车逻辑表。

3) 基于自适应变量控制模式的柔性自动刹车系统,有助于改善钻机操作安全性和舒适性。常规盘刹装置,需依靠经验进行人工操作实现刹车力矩的调整,属于“手动挡”级别。近年来,随着自动控制技术的发展,宝鸡石油机械有限责任公司已经开发出了基于自适应智能算法的自动刹车系统,即根据游动系统当前位置、实时速度、辅助系统制动能力、绞车机械转动惯量等综合信息,实现刹车力矩的自动变量给定,避免了人工干预,真正实现了“自动挡”功能。该技术已在宝鸡石油机械有限责任公司为NDC国家钻井公司等高端用户订购的钻机进行了批量化应用,通过现场试验验证效果良好。

表1 钻机典型刹车逻辑控制表

表1中的代号含义说明:

Y6—刹车执行动作(Y6=0刹车);X5—防碰释放(X5=1触发);X14—系统急停按钮状态(X14=0触发);X15—盘刹急停按钮状态(X15=0触发);X16—自动送钻电机状态(X16=1启用);X17—绞车主电机状态(X17=1启用);X18—自动送钻离合状态(X18=1,挂合);Y8—自动送钻系统状态(Y8=1,投入使用);X19—绞车过卷防碰信号(X19=1触发);X20—井架防碰信号(X20=1触发);X21—数显防碰信号(X21=1触发);X23—绞车左减速箱Ⅰ挡反馈信号(X23=1,已挂合Ⅰ挡);X24—绞车左减速箱Ⅱ挡反馈信号(X24=1,已挂合Ⅱ挡);X26—绞车右减速箱Ⅰ挡反馈信号(X26=1,已挂合Ⅰ挡);X27—绞车右减速箱Ⅱ挡反馈信号(X27=1,已挂合Ⅱ挡);X28—绞车主电机故障信号(X28=0 故障);X29—自动送钻电机故障信号(X29=0 故障);X36—发电机急停按钮状态(X36=0触发);X37—VFD/SCR驱动系统急停按钮状态(X37=0触发)。

1.4智能装置自保护功能辅助提升钻机安全性能

随着电力电子技术飞速发展,越来越多的智能电气装置被应用于石油钻机控制领域[7-8]。SCR/VFD动力传动模块、MCC智能配电装置、软启动器、数字化发电机控制模块等在不同方面实现着各自基本功能的同时,还承担了辅助的系统保护功能,包括:发电机欠压/过压保护、发电机逆功及负载均衡分配保护、发电机欠频/过频保护、主电机堵转及过流保护、短路保护、接地故障及电流不平衡保护、电机启动电力冲击限流保护等。

上述智能装置的应用,从硬件方面实现了对钻机电力驱动系统的电气保护,有效解决了由于设备过载等外部因素导致电气辅助系统停机而影响钻井作业安全的问题。

1.5核心控制器件冗余化实现钻机操控应急备份保护

随着用户对钻机自动化性能、安全性能要求的提高,以PLC及工控机等为核心控制器并装备有智能软件程序的数字控制系统已经成为钻机的发展趋势。

目前钻机主流的后台控制是采用1套西门子S7-300 PLC或S7-1500控制器,为了提高安全可靠性,结合成本因素可采用以下几种方式:

1) 单PLC控制器+硬件BYPASS旁路系统。

当PLC控制器出现故障时,切换到完全由硬件电路搭建的BYPASS旁路系统,可以实现钻机的基本操作功能,缺点是缺少原有软件程序具有的自动化和高级安全保护功能。

2) 两套PLC(一用一备)“冷备份”方式。

当在用控制器出现故障,可手动却换到第2套PLC工作模式。该切换过程需要人为操作,启动过程会需要设备短暂停机;但切换完成后系统软件所具有各项保护功能不受影响。

3) 基于双CPU同时在线运行的PLC“热冗余”方式。

S7 400H PLC具有两套核心处理器,可同时在线运行[9],当1套故障时第2套自动投入,不会影响设备工作,实现了PLC故障后的自动切换,但系统成本以及维护复杂性会有所增加。

2 软件系统安全控制开发

基于硬件电路设计的安全保护机制是钻机安全控制的基本保障。然而,随着钻井作业的复杂性日益增加,仅仅依赖硬件系统实现安全控制,已无法满足钻机操作需求,基于具有运算能力控制器的软件系统安全控制开发是非常必要的,下面进行分述。

2.1“软急停”功能模块实现硬件急停机制的完善保护

司钻房内设置了多个不同级别的急停按钮,该急停按钮在作为硬件急停电路组成部分的同时还应提供一路辅助触点信号输入给PLC控制器,该控制器检测到该级别急停触发信号时,应立即在程序上进行相应的“软急停”处理:即将适用于该级别急停被控对象的PLC所有输出指令全部清零,实现对其驱动器、变频器等控制信号的清零,从而使设备停止保持在当前位置,除非PLC控制器检测到该急停信号清除,软件程序重新按照给定指令执行后续动作。该“软急停”的控制器输出“清零”保持机制是硬件急停保护的完善保护。

2.2运动防碰管理系统有效避免设备间碰撞隐患发生

为了提升作业效率,越来越多的单元设备都在司钻房远程操作的基础上进行着并行作业,尤其是在井口设备较为集中的区域,存在着“碰撞”的隐患,主要有2个方面,即:

1) 动态设备之间的碰撞。例如:铁钻工与顶驱之间,顶驱与二层台排管机之间等。

2) 动态设备和静态结构之间的碰撞。例如:二层台排管机与井架之间等。

为了解决该问题,必须开发一套基于空间位置解算的运动防碰安全管理系统。针对钻机井架及钻台内部的所有运动设备在工作过程中相互间存在碰撞可能的情况进行梳理,以井口中心为坐标原点,结合相关位置传感器信号,经过软件编程实时计算各设备可能存在的碰撞关键轮廓点坐标,通过比较关键点的距离判断是否处于防碰临界状态,然后通过软件程序进行提示并自动制动,进而实现了即将碰撞设备的自动停车,以避免碰撞事故发生。图3为某钻机司钻操作界面防碰区域管理表。

注:“○”表示存在碰撞工况的设备组合,当该软件模块作用导致某设备停止时,相应指示灯则变色提示。

图3 钻机运动设备防碰区域管理表

2.3基于工艺过程的专用智能模块提升控制系统安全性

结合钻井工艺和钻机设备配置情况开发的专用智能模块程序,一方面可减少人员操作干预,降低劳动强度;另一方面可提升系统安全性,避免误操作造成设备损坏,包括以下方面:

1) 通信故障自保护、掉电自保护、检测元件故障自保护等智能模块程序实现了对于意外发生的可识别性故障而由程序自动采取的处理措施,通过“看门狗”信号“握手”定期扫描等机制实现了故障回路的智能诊断以及自动处理,最终达到故障状态下设备的安全自动停机和辅助信息提示功能。图4为某钻机司钻人机界面程序通讯故障的诊断界面。

注:黄色线路标识存在通讯故障。图4 钻机司钻通讯故障的诊断界面

2) 自动送钻、软泵控制、软转矩控制等程序功能模块分别实现了钻机相关关键单元设备的智能自动作业,以及钻井作业工艺过程中的相关速度、转矩、压力、液位、流量等参数实时监测和报警。

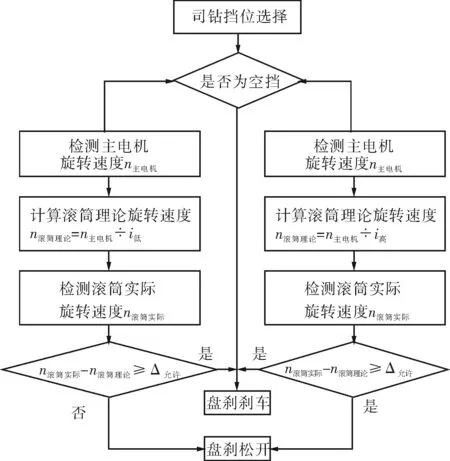

3) 基于多种模式的智能刹车软件模块程序开发。

在常规刹车功能的基础上,分别结合绞车主电机及自动送钻电机提升工控开发智能刹车软件模块,辅助提升刹车系统安全功能。图5所示为宝鸡石油机械有限责任公司为国外某钻机开发的专用刹车功能模块程序逻辑表,经现场验证有效提升刹车系统安全性能。

图5 基于多种模式的智能刹车软件模块程序流程

3 后续工作建议

结合前面分析的石油钻机安全控制硬件电路设计和软件程序开发技术,提出以下几点建议:

3.1充分进行出厂试验以确保各项安全功能得到有效验证

为了确保各项安全设计机制在钻机生产制造过程中能得到有效落实,必须在厂内进行安全功能专项测试,必要时在安全保障措施充足的情况下进行人为故障模拟,以达到有效验证的目的。试验内容至少应包含以下方面:各级急停功能测试、系统掉电自保护功能测试、系统通讯中断自保护功能测试、集成司钻操作及显示功能测试、系统安全防碰功能测试试验、系统自动流程互锁测试、主副双司钻互换功能测试等方面。

3.2大力发展远程在线监测及专家故障诊断技术以提升钻机可维护性

随着“互联网+”理念在各行各业的广泛应用,钻机可以通过现场数据采集终端将各设备参数通过网络传输方式反馈给钻机制造厂和钻探公司管理部门,借助专家诊断系统为即将到达生命周期设备或存在故障隐患设备进行判别分析,以给出维护保养建议或进行预维修准备工作等。大力发展钻机远程在线监测及专家故障诊断系统,一方面便于设备生产商提前进行备件生产,做到及时响应;另一方面可提高钻机故障征兆分析能力,用户可根据现场实际情况提前做好更换或维修保养预案[10-11]。

3.3做好网络化控制安全管理以保障钻机远程控制安全

随着通讯技术快速发展,钻机最终也将向远程无人化控制发展,即,借助于互联网技术在钻探公司机关等后台基地实现了对钻井作业现场各设备的远程化、无人化操作。技术的发展同时也给钻机工业控制系统提出了更为严格的安全考验,必须做好网络安全管理机制。例如:2015-12-23,乌克兰发生的电力部门工业控制系统遭受恶意代码攻击造成大面积断电的事故。今后钻机设计过程中,根据远程操控工况需要,宜通过工业控制网络边界防护设备对工业控制网络与企业网或互联网之间的边界进行安全防护,禁止没有防护的工业控制网络与互联网连接。为此,国家工业和信息化部在2016-10-17专门下发了《工业控制系统信息安全防护指南》作为指导文件,该文件中相关要求应落实到钻机安全控制机制设计中。

4 结语

本文从硬件电路设计和软件程序开发2个方面分析了钻机安全控制的关键技术,并阐述了后续技术发展思路。提出了以硬件电路为基础,采取“软、硬”相结合的方式确保钻机安全的控制机制。石油钻机是一项系统工程,随着钻井作业工艺的不断复杂化和信息技术的智能化、网络化、远程化发展,钻机在作业过程中仍有可能会暴露安全缺陷。只有通过不断规范化已有成熟设计和充分验证措施,并结合对新控制技术的不断探索完善,才能从本质上保障钻机的安全操控。

[1] 侯敏,张志伟,孙守仁,等.9 000 kN深水钻机井架设计与试验[J].石油机械,2016,44(8) :37-41.

[2] 刘洪翠.钻机起升系统安全评价及状态监测[D].东营:中国石油大学,2009.

[3] 张鹏飞,魏培静,田德宝,等.石油钻机集成控制系统仿真培训系统的研制[J].石油机械,2017,45(1):1-5.

[4] 朱小本,孟祥生.紧急停车及安全联锁系统设计[J].石油规划设计,2006,17(1):44-47

[5] 宋涛,吴阳,于兴军,等.一种基于钻机集成控制的急停控制系统:中国,103628858B[P].2016-04-13.

[6] 高向前,马青芳.石油钻机盘式刹车技术的新发展[J].石油矿场机械,2006,35(3):92-94.

[7] 于海,刘英杰.智能配电装置在电气自动化系统中的应用[J].电气技术,2007(11),74-75.

[8] 栾苏,梁春平,于兴军,等.现代先进技术在石油钻机中的应用机展望[J].石油机械,2014,42(11):1-5.

[9] 孟君,基于不同冗余结构的PLC系统可靠性与可用性研究[J].电子技术应用,2016,42(9) :80-84.

[10] 张乃禄,李欣妍,胡长岭.基于GPRS的石油钻机远程安全监控系统[J].石油管材与仪器,2009,23(3),66-68.

[11] 丛万生,张鹏飞,林智敏,等.钻机远程在线检测及故障诊断系统研究[J].石油机械,2012,40(9),26-30.

ResearchonSecurityControlMechanismofElectricDriveDrillingRig

WEI Peijing1,YU Xingjun1,2,CHANG Yongpeng1,ZHOU Hailei1,LIU Wangtong1,WANG Yongpeng1,LI Boyang1,YUAN Fang1

(1.BaojiOilfieldMachineryCo.,Ltd.,Baoji721002,China;2.NationalOil&GasDrillingEquipmentResearchCenter,Baoji721002,China)

TE922

B

10.3969/j.issn.1001-3482.2017.05.013

1001-3482(2017)05-0061-06

2017-03-15

国家“十三五”科技重大专项“深井超深井自动化钻井技术及装备研究”课题项目(2016ZX05020-001);国家科技重大专项“大型油气田及煤层气开发”之子课题“张力腿平台模块钻机关键设备应用研究”(2016ZX05057010)

魏培静(1980-),女,陕西宝鸡人,工程师,现从事石油机械设计及技术开发工作,E-mail:weipj123456@163.com。