电饭煲注塑模具自动脱模机构及控制机构设计

2017-10-10王怀奥肖国华

王怀奥,肖国华

(浙江工商职业技术学院现代模具学院,浙江 宁波 315012)

电饭煲注塑模具自动脱模机构及控制机构设计

王怀奥,肖国华*

(浙江工商职业技术学院现代模具学院,浙江 宁波315012)

采用对特征进行分类设计脱模机构的方法,研究了产品上8种特殊特征的构成特点,有针对性地设计了6种特殊的脱模机构。结合前模深腔及深柱位的脱模要求,设计了前模顶针板先行顶出脱模机构。结合侧边特征需要同时在2个方向上同步脱模的要求,设计了双油缸驱动,斜导柱驱动的二次复合脱模机构;针对前模及后模3种侧孔所在位置的脱模机构设计空间受到限制的问题,分别设计了3种T型槽锁块驱动的侧抽芯机构。产品的最终顶出由滑块式斜顶杆及顶针共同顶出。依据模具须自动化生产的要求,设计了六板式承载模架及相应的模板开闭逻辑控制机构。结果表明,机构及模具结构设计合理,实现了产品自动化注塑生产。

模具;机构设计;脱模;结构设计;控制

0 前言

大批量塑料制品的生产离不开高效率的注塑模具,而高效率的注塑模具离不开模具结构上结合大批量生产的自动化机构的设计,自动化机构在模具结构的应用,主要体现在2个方面:脱模机构和模具控制机构的自动化设计[1-4]。相对而言,注塑模具一般是单件制造,其自动化脱模装置或机构都需要依照特定的塑料产品结构特征而展开,因而其自动化机构的设计在结构上具有很大的分散性,需要不断地进行设计创新,模具上局部区域机构设计的变化,给模具的整体模架结构和模板的开闭模自动化控制机构带来了新的挑战,因此需要采取相应的措施,以保证产品特殊特征脱模机构的运动动作的顺利执行[5-8]。针对一些异型产品结构特征而对应地设计出一些自动化脱模机构和模具,行业内已有不少报道和相关设计实践[9-11],随着模具产业的转型升级、人工成本的提高以及塑料制品结构设计复杂性程度的增加,对注塑模具实现自动化生产和无人值守的要求越来越高,因而对模具设计而言,对模具结构设计自动化功能要求也随之增多,有些甚至需要跨界设计。本文以某电饭煲底座注塑产品为例,其脱模要求特征多且复杂,需要结合液压技术、顺序逻辑控制技术、机械自动化机构设计等多学科的结合和创新应用,拟针对该产品复杂的脱模机构设计及模具开闭控制机构作出设计探讨。

1 脱模机构设计工况分析

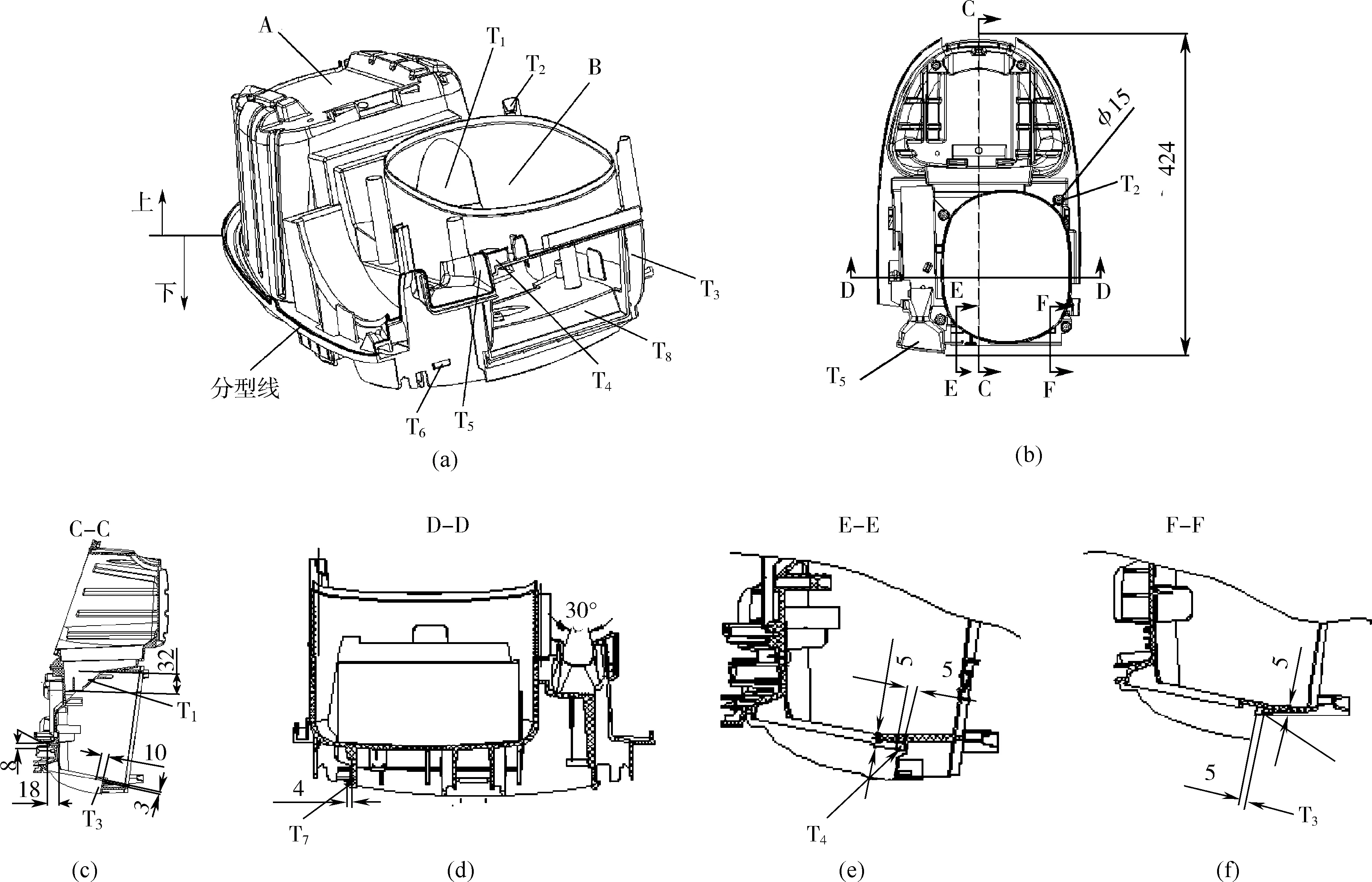

某电饭煲底座塑料制品结构如图1所示,产品为某款电饭煲的底座,采用注射成型的方式,材料为丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS),产品的整体特征分成区域A和区域B两部分,成型模腔设计时选用图1(a)中所示的主分型线,在选择此分型线设计分型面后,模具开模时,完全脱模前,需要做先抽芯脱模的特征包括图1中T1~T77个特征。产品脱模的基本思路为:区域A需先从型腔一侧顶出,让产品留在动模成型镶件上,然后T1~T77个特征先抽芯脱模,最后产品从动模镶件上由顶针完全顶出。T1~T7特征结构形状及尺寸如图1(b)所示。

T1~T8—结构特征 A、B—产品分区(a)产品轴测图 (b)工程视图 (c)C—C截面 (d)D—D截面 (e)E—E截面 (f)F—F截面图1 脱模特征结构分析Fig.1 Analysis of characteristic structure of the ejection mechanism

T1~T8—结构特征 A、B—产品分区图2 脱模机构布局Fig.2 Layout of the ejection mechanism

如图2所示,从T1特征的位置及构成特点来看,T1特征的成型件位于动模型芯镶件内侧,切侧向的抽芯距离比较大,侧向的抽芯距离>32 mm,限于该处特征的成型件需要侧向抽芯运动空间,而其正好在A区域部分的型芯内部,因此其特征的抽芯不能采用常规的侧滑块机构进行抽芯脱模,需要另外采用特殊的抽芯机构方式;T2特征为深柱位,与之对应的A区域需从模腔型腔侧先顶出,故T特征可采用前模先顶出的方式;T3、T4特征为同类型特征,分布于图1(a)中所能看到的侧孔特征T8两边,T3、T4特征的脱模方向与T8特征的脱模方向垂直,抽芯距离为10 mm,且只能将T3、T4特征脱模后,T8大侧边孔才能从其对应的成型件上脱出,因此,这3个特征的脱模需设计特殊的联动分次抽芯机构;T5特征为前模倒扣,需设计前模先抽芯机构进行脱模;T6特征分布在后模,为典型的后模先抽芯的结构特征;T7特征为型芯侧倒勾,一般采用斜顶进行顶出侧抽芯脱模比较合适;T8特征为斜向型大侧孔,需采用斜向脱模机构进行抽芯脱模。

从结构特征的分布来看,在产品最终由顶针顶出前,T1、T6、T7特征必须在动模侧进行先抽芯脱模,T2、T5、A区域需在定模侧先抽芯脱模;T3、T4、T8为侧边先抽芯脱模。因此,模具结构设计时,需对通过模板来驱动的各特征脱模机构的结构优化设计及模板的驱动运动顺序运动的控制机构设计。

A,B—特征区域 M、N、P—运动质点 K1~K10—运动矢量方向 S1,S2—T型槽 a~f—运动距离 27—T1滑块 28—T1驱动块 29—A区型芯镶件 39—T6驱动弯销 40—T6滑块 41—T5驱动块 42—T5滑块 43—T7斜顶杆 44—T7斜顶推杆(a)T1特征脱模机构 (b)T5、T6特征脱模机构 (c)T7特征脱模机构图3 前后模脱模机构Fig.3 Demould mechanism of the front and back mould

2 脱模机构设计

2.1 T1特征脱模机构

T1特征采用T型槽驱动滑块体侧向抽芯结构方式,其结构设计如图3(a)所示。在A区域成型型芯内开设一空槽,以提供给T1特征脱模机构运动空间,将T1特征的成型件27的左端和下端设计成T型槽结构形式,即T型槽S1和T型槽S2,27与28通过T型槽S1联结,同时,27与A区29通过T型槽S2联结,这样,当28由外力控制迫使其按K1方向向下运动时,28将驱动27运动,由27上M点的受力分析可知,27只能沿着T型槽S2按K2所示的方向做侧向抽芯运动,从而实现T1特征的脱模;T型槽斜角为25°,能实现的最大抽芯距离为76mm,抽芯距离D的控制由27与28在模具开模方向的相对移动距离b所决定。

2.2 T5前模抽芯机构

针对T5特征为半开放型窄收口形状且位于前模型腔内的特点,需开模前在型腔侧先对其进行抽芯脱模,主要由41和42来完成,如图3(b)所示。42设置于前模型腔镶件开设的槽内,41和42通过T型槽联结,其运动以其上N点为例,当41沿K4方向运动距离d时,两者间的相对滑动方向为K6,42将被驱动沿K5方向运动距离为c,从而实现T5特征的前模先抽芯。

2.3 T6后模弯销抽芯机构

T6特征为动模型芯镶件一侧产品壁上的方形侧孔,产品完全顶出前须先行抽芯,考虑到结构布局空间的限制,宜采用弯销驱动滑块的形式进行抽芯比较合适,其结构构成如图3(b)所示。40设置于动模型芯镶件开设的槽内,39的弯销部分插入40的尾端槽内从而对其驱动,两者间的驱动运动以其上的P点为例,当39沿K7方向运动距离为f时,两者间的相对滑动方向为K9方向,40将被驱动只能沿K8方向向外移动距离e,以实现T6特征的脱模。

2.4 T7后模斜顶脱模机构

T7特征为典型的斜顶顶出脱模机构,其构成如图3(c)中的零件43、44。考虑到顶出距离的限制,43和44采用万能斜顶结构,即44上端开设T型槽,与43通过T型槽联结,43可以在44的T型槽内沿槽滑动以实现43的头部与产品分离,达到T7特征倒扣脱模的目的,同时尽可能减少了后续完全顶出机构顶针板的顶出距离,有利于减少模具整体结构尺寸。

2.5 T3、T4、T8组合脱模机构

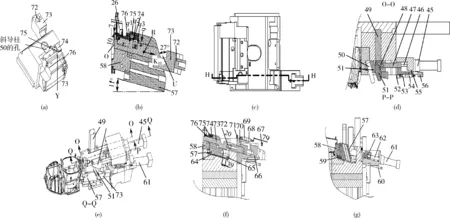

O、q1~q3—运动接触质点 R—运动质点 K10—运动矢量方向 g—运动距离 26—型腔镶件 45—第一油缸 46—油缸联结杆 47—中间拉杆 48—锁止楔紧中间驱动块 49—先抽芯压块 50—T8斜导柱51—锁紧楔紧块 52—前限位块 53—前触点开关 54—后触点开关 55—油缸安装架 56—后限位块 57—T8斜滑块 58—带燕尾槽成型镶块 59—斜滑块弹簧 60—滑块水管 61—第二油缸 62—第二联结杆 63—横杆 64—耐磨板 65—限位块 66—第二油缸座 67—后挡位块 68—后形成开关 69—前行程开关 70—程开关安装板 71—前挡位块 72—隧道滑块联结臂 73—隧道滑块 74—弹簧压板 75—T3成型件驱动弹簧 76—T3成型件(a)T8特征滑块侧抽芯机构轴测图 (b)T4垂直抽芯滑块安装图 (c)T8特征滑块侧抽芯机构俯视图 (d)T3、T4、T8抽芯机构锁紧装置安装图(e)T3、T4、T8组合脱模机构轴测图 (f)T4抽芯机构组成图 (g)T8滑块机构安装图图4 T3、T4和T8组合的脱模机构Fig.4 T3,T4 and T8 combined demoulding mechanisms

从上述产品的脱模工况分析可知,T3、T4特征与T8特征的脱模方向相互垂直,因此在模具上有限的设计空间里将产生成型件运动干涉,因而需进行脱模机构设计创新,对此问题加以解决。解决的基本思路是进行成型件抽芯运动按顺序抽芯,多次脱模设计,即先对T3、T4进行脱模,而后再对T8特征进行脱模,机构设计如图4所示。对于T3、T4的脱模机构设计,因T3、T4特征结构相似,以T3特征脱模机构设计为例,其脱模机构构件组成包括57、58、72、73、74、75、76。58、73、76闭模时组合在一起构成T3、T4、T8所在区域的成型件。76前端为成型部分,后端侧面设计有燕尾槽Y,与58联结,76在燕尾槽的导向下,可沿燕尾槽Y滑动,73穿过58、57安装于76下面,两者之间可以相对滑动,57上设置有一压紧弹簧75,并有74对其进行限位,74通过螺钉紧固安装于58上。73尾端设计有一楔紧槽U,与之联结的72上设置有行程控制开关。机构的工作原理为:以73上的R点运动为例,当驱动动力带动73沿57内所开设的隧道方向K10方向运动时,73上的O点同步也向右下方移动,因为76的下方设计有q1~q3形状的阶梯,故当O点运动距离为g且越过q1点后,75驱动76下移,最大下移距离为9mm,直到O点靠近q3点前,72的抽芯运动完成;T3抽芯距离为7mm,73前端在T3特征抽芯运动方向上的厚度为10mm,73在K10方向上的抽芯移动距离由72上设置的行程开关来控制,行程为79mm,73闭合时由滑动楔紧块通过压紧73尾端的楔紧槽U来保证其注塑时不被注射压力挤动,从而保证76注塑时牢固地保持在其成型位置。对于T8特征的脱模,则在T3、T4完成脱模后,由50驱动57及安装于其上的T3、T4脱模构件沿K10方向一起移动来实现。

T3、T4、T8组合脱模机构应用于模具上安装时其机构分为3个子机构,其一是73的锁止机构,如图4(d)所示;其二是76抽芯运动的驱动机构(T4成型件与T3成型件结构相同)如图4(b)所示;其三是T8特征斜导柱滑块抽芯机构,如图4(e)所示。73的锁止机构零件包括45、46、47、48、49、51、52、53、54、55、56。锁紧时,49通过压紧51从而压入73的U型锁紧槽中,同步压紧73和57。去锁时,49与压紧51先分离,失去压制后的压紧51在45通过46、47驱动的48的驱动下向上移动,从而去除对73和57的锁紧压制。T3、T4成型件驱动机构组件包括57、58、61、62、63、66、67、68、69、70、71、72、73、74、75、76。承上述T3、T4的脱模机构设计,该机构的驱动由61通过62、63、72来驱动73,从而驱动76(包括同样结构的T4成型件)来实现T3、T4的脱模。复位时,则由反过来由61驱动返回复位,由压紧51压紧锁住。T8特征斜导柱滑块抽芯机构为通用型斜滑块机构,其组件包括50、51、57、58、推出弹簧59、冷却水管60、耐磨板64、限位块65。开模时由50向外抽芯,闭模时由压紧51锁紧,其上设计有φ10mm的冷却管道,其形成由推出弹簧59、限位块65控制实现,斜侧抽芯距离为39mm。2.6A区域及T2特征前模顶出机构

A区域及T2特征须在模腔打开的同时将产品顶住,从前模型腔内顶出,故需设计前模顶出机构,其结构组件包括12、13、14、15、16、17、复位导向套18、前模复位杆19、前模顶针盖板20、复位杆压块21。前模顶出机构中由12推动13从而推动14将产品从型腔中顶出脱模;合模时,由动模型芯镶件上的复位杆压块将前模复位杆压回复位,整个结构安装于前模定模模板上端,如图5(b)所示。

2—面板 3—定模板 4—动模板 5—动模第二垫板 6—动模第一垫板 7—模脚 8—模具顶针板 9—模具顶针推板 10—底板 12—前模顶板弹簧 13—前模推板 14—前模顶杆 15—顶板导套 16—顶板导柱 17—前模垫板 18—复位导向套 19—前模复位杆 20—前模顶针盖板 21—复位杆压块 28—T1驱动块 39—T6驱动弯销 PL1、PL2、PL3、PL4—模具分型面(a)模具前视面模板控制机构的安装 (b)模具右侧视图模板控制机构的安装 (c)I—I剖视图 (d)J—J剖视图图5 模架及机构装配Fig.5 Mold and mechanism assembly

3 模架及机构装配设计

注塑生产该产品的要求是能自动化注塑生产,模具制造成本应控制在适当程度,因此,结合模具结构设计经验,上述各脱模机构自动化脱模功能的实现需借助注塑模具各模板的驱动,即借助于注塑机的开模力,通过控制各模板的运动,从而达到控制上述脱模机构动作的目的。因此,需合理地选择模架及设置各模板的开闭模顺序控制机构。

结合上述机构的运动要求分析,T2特征需要前模顶出,其机构组成零件包括零件12~21,T5特征需要前模抽芯,T3、T4特征脱模机构的73需要前模49进行锁闭[图4(d)],结合模具结构设计经验可知,前模型腔固定板与模具的面板需要打开才有可能实现这3个要求。T6、T7特征的脱模机构需要在产品完全顶出前先行动作抽芯,因而,28、39所安装于其上的模板与型芯镶件所安装于其上的模板需要有一次打开,才能驱动T1、T6特征的脱模机构,实现对这2个特征抽芯。

T3、T4、T8抽芯机构则由油缸独立控制,可以不受模板驱动控制的限制,但其动作前,前模49需要去除对73的锁紧。T7倒勾特征脱模机构则可以与最终的顶针顶出机构同步动作,实现T7特征的脱模。依照上述机构自动化动作的要求,选用的模架为如图5(a)所示的六板式假三板模模架。确定的模架在开模时分五次打开,依次为PL1→PL4→PL2(第一次)→PL3→PL2(第二次)。结合图4、图5所示,机构在模具上的安装情况为:在模架定模部分一侧,A区域及T2特征的前模顶出机构安装于定模板3上,如图5(c)的I—I剖视图所示; T5特征抽芯机构的41和T3、T4特征抽芯机构的49安装于2上。在模架动模部分一侧,考虑到T1特征与T6特征的抽芯距离不同,且差异较大,T1特征抽芯机构的28安装于动模第一垫板6上,而39则安装于51上。73的锁止机构安装于定模板3上,76抽芯运动的驱动机构、T8特征斜导柱滑块抽芯机构安装于4上。T7特征斜顶脱模机构及产品最终顶出的顶针机构安装于8及9的组合板上如图5(d)的J—J剖视图所示。

4 开模闭模控制机构设计

结合上述机构设计、装配及模架的选用分析可知,要保证上述机构及模具的自动化工作功能,通过模架模板来控制的各机构的运行动作需要以下逻辑顺序来进行,结合图5、图6所示。定距控制机构的原理包括2个过程,开模过程和闭模过程。为保证上述PL1~PL4分型面的依次序打开和闭合,为此,专门设计了保证各模板运动的控制机构,控制机构由以下几个子装配机构:PL1~PL4定距分型锁闭机构、顶针板先复位机构。PL1定距锁闭机构包括零件81~86,PL2定距锁闭机构包括零件91~95,PL3定距锁闭机构零件87、88、96~99。PL4定距锁闭机构包括零件89、90。顶针板先复位机构零件包括77~80。各零件在模具模板上的安装如图6(b)~6(d)所示。

77—槽板 78—移动锁芯 79—先复位底插杆 80—先复位杆 81—定模扳顶开弹簧 82—前拉杆 83—前模挂钩 84—定模板第一弹锁芯 85—动模第一锁块 86—定模第二弹锁芯 87—树脂开闭器 88—后模第一定距拉杆 89—后模第二定距拉杆 90—垫板开启弹簧 91—模腔开闭挂钩 92—第二垫板弹锁芯 93—动模第二锁块 94—定模第二锁块 95—延距弹锁芯 96—垫板挂钩 97—第二垫板锁块 98—第二垫板弹锁芯 99—挂钩垫高块 PL1、PL2、PL3、PL4—模具分型面(a)R—R剖视图 (b)S—S剖视图 (c)T—T剖视图 (d)J—J剖视图图6 开模闭模控制机构Fig.6 Opening and closing control mechanism

4.1 开模控制

开模控制过程为:PL1→PL4→PL2(第一次)→PL3→PL2(第二次)→顶出。

(1)PL1分型。模具注塑完毕,注塑机动模带动模具动模部分准备后退时,此时,模板3、4在PL1定距机构的85、86的锁闭下处于闭合状态,模板4、5在PL3定距机构的96、97的锁闭下处于闭合状态,模板5、6在弹簧90的撑开下有分离趋势,但其弹簧合力小于弹簧81的合力,故在弹簧80的弹力撑开下,随着动模部分的后退,模具首先在PL1分模面处打开,当打开距离为95mm时,81将模板2、3拉住,两者不能再分开,此时,83的下端勾头将86向模板内压下,85、86的锁闭状态被打开,为PL2分型面的打开做准备。对应的机构动作为:PL1分模面打开,T5特征抽芯机构的41驱动42完成T5特征的侧抽芯脱模;分离结束时,45向外抽出动作,49失去对T3、T4特征抽芯机构48的压制,45驱动压紧51向上去除对73和57的锁紧;随后,61向外抽出动作,完成T3、T4特征的脱模。

(2)PL4分型。动模继续后退,在弹簧90的撑开下,模具在PL4分模面处打开。对应的机构动作为:PL4分模面打开,安装在动模第一垫板6的28驱动27部分完成T1特征的脱模如图5(d)所示。

(3)PL2第一次打开。当PL4分模面打开距离为160mm时,模板5通过拉杆89将模板6拉住,此时,96的上端勾头将98向模板内压入,模板4与5之间的锁闭状态被打开,但不会立即打开,由于87的锁扣作用和94、95锁闭之间尚有20mm的距离,模板3、4未处于锁闭状态,尚可分离,因而,模板4将被动模拉着一起后退20mm距离,直到94将95锁住,模板4被模板3拉住不能继续跟随一定,故而,模具在PL2处做第一打开20mm。对应的机构动作为:PL2分模面部分打开,A区域及T2特征从模具型腔一侧被T2特征前模顶出机构从前模型腔中同步顶出。

(4)PL3分型PL2第一分型打开后,动模后退的驱动力将克服87的扣紧力,将模具在PL3分模面处打开。对应的机构动作为:PL3分模面打开,安装在51的39驱动40完成T6特征脱模,如图5(d)所示,同时28驱动27继续完成T1特征的脱模。

(5)PL2二次打开。当打开距离为50mm时,模板4通过拉杆88将动模拉住,但此时,跟随动模一起一定的91的上端勾头已经相对模板4上的95移动了208mm,小于PL3、PL4的打开距离之和,即160mm+50mm=210mm,说明91已将二次锁闭模板3和模板4的94、95的锁闭状态打开,因此模板3、4可以继续分离,模具在PL2分模面处第二次打开,为产品的完全顶出做准备。对应的机构动作为:PL2分模面再次继续打开,同时,T8特征脱模机构的50驱动57完成T8特征的脱模,如图5(c)所示。

(6)顶出。动模后退完成上述的开模距离后,继续后退时,注塑机顶杆将顶住推板9而将产品从型芯镶件上顶出,此过程中其先复位机构的运动情况为,随着各分模面的依次打开,80与78的分开距离已变为160mm+50mm+20mm=230mm,两者已无接触,当8、9被顶出时,78将跟随一起移动,当78的斜面C1与79的斜面C2接触时,78被弹簧推着向右移动,从而使得80的下端与78的中央孔错位,80在复位时不能直接插入78的中央孔中。同时,78向右移动只是一定的距离,以保证78复位返回时C1与C2保持接触。对应的机构动作过程为:由注塑机顶杆推动9从而推动顶针35和43将产品从型芯镶件25上顶出完全脱模。

4.2 闭模控制

模具闭合时,必须先保证8、9的先复位,因此模具闭合开始时,由于80不能直接插入78的中央孔中,其将通过推动78向下移动,当78的C1面接触到79的C2面后,78将被迫左移,直到80插入78的中央孔中后,80将推动8、9进行完全复位。闭模控制过程为:顶出机构先复位→PL3→PL4→PL2→PL1。模具闭合时,模具顶出机构中的8、9先复位后,模板的闭模过程依次为PL3→PL4→PL2→PL1。

(1)PL3闭合。闭模时,注塑机动模推动打开后的动模前进,由于弹簧81、90的撑开作用力,及开模后的94中部凸台顶住了92的底部,模板5、6不能闭合,又由于前模顶出机构中的12推动19对动模型芯镶件的顶住,因此PL2不能首先闭合,只能在PL3分模面处先闭合。对应的机构动作为:PL3复位闭合时,39驱动40完成复位;

(2)PL4闭合。模板4、5闭合后,93的下端已将92压回模板内,模板5、6之间可以闭合,因此模具继续闭合时,在PL4分模面处先闭合。对应的机构动作为:PL4复位闭合时,28驱动27完成T1特征脱模机构复位;

(3)PL2闭合。动模继续前进,因弹簧81的弹力大于弹簧12的弹力,故模具先在PL2处先闭合。对应的机构动作为:PL2闭合前,45向内动作,将压紧51退回准备锁紧状态;而后61向内动作,完成T3、T4成型件的复位;闭合时,50驱动57完成T8特征脱模滑块机构复位;

(4)PL1闭合。PL2闭合后,动模将推动模板3克服弹簧81的阻力而将模具完全闭合。对应的机构动作为:PL1复位闭合时,41驱动42完成复位,49压紧48,确保T3、T4特征抽芯机构及T8特征滑块机构的完全复位。

5 结论

(1)采用对特征进行分类设计脱模机构的方法,研究了产品上8种特殊特征的构成特点,有针对性地设计了6种特殊的脱模机构,实现了对产品自动化注塑生产;

(2)针对前模A区域及T2特征设计了前模顶针板先行顶出脱模机构;针对T3、T4、T8复合特征,设计了双油缸驱动,斜导柱驱动的二次复合脱模机构;结合T1、T5、T6特征分别设计了3种T型槽锁块驱动的侧抽芯机构;结合T7特征设计了滑块式斜顶杆顶出机构,产品的最终顶出由顶杆及顶管顶出;

(3)依据模具须自动化生产的要求,设计了六板式承载模架及其相应的模板开闭逻辑控制机构;机构及模具结构设计合理,实现了产品自动化注塑生产。

[1] 江昌勇,王 科,王 波,等.塑料斜齿轮注塑模具脱模机构的优化[J].工程塑料应用,2013,41(11):70-73. Jiang Changyong, Wang Ke, Wang Bo, et al. Ejection Mechanism Optimization of Injection Mold for Plastic Helical Gear[J].Engineering Plastics Application, 2013,41 (11): 70-73.

[2] 陈志祥.注塑模具中双脱模机构的设计[J].现代塑料加工应用,1996,8(2):45-47. Chen Zhixiang. Design of Double Release Mechanism in Injection Mould[J]. Modern Plastics Processing Application, 1996,8 (2): 45-47.

[3] 杨 安,肖国华.汽车油封盖内螺纹脱模机构及注塑模设计[J].工程塑料应用,2015,41(4):68-72. Yang An, Xiao Guohua. Design of Car Oil Seal Cover Internal Thread Demoulding Mechanism and Injection Mould[J]. Engineering Plastics Application, 2015,41 (4): 68-72.

[4] 黄 力.自动抽液瓶盖脱模机构与注塑模具设计[J].塑料科技,2016,44(8):80-84. Huang Li. Design of Injection Mould and Demoulding Mechanism of Automatic Liquid Suction Bottle Cap[J]. Plastics Science and Technology, 2016,44 (8): 80-84.

[5] 贺柳操,卞 平,肖国华.双头螺纹花洒旋转式抽芯脱模机构及其注塑模具设计[J].塑料工业,2016,44(10):42-45. He Liucao, Bian Ping, Xiao Guohua. Design of Injection Mold and Core Demoulding Mechanism for Double Thread Rotary Sprinkler Pump[J]. China Plastics Industry, 2016,44 (10): 42-45.

[6] 海争平.电机轴承半圆盒状顶盖翻转式顶出脱模机构设计[J].工程塑料应用,2016,44(7):84-88. Hai Zhengping.Design of Rotary Demoulding Mechanism for Motor Bearing Semicircle Box-shaped Cover[J]. Engineering Plastics Application, 2016,44 (7): 84-88.

[7] 刘 斌,覃孟然,冯彦洪.整圆内侧倒扣塑料件的联合脱模机构[J].工程塑料应用,2007,35(1):61-63. Liu Bin, Qin Mengran,Feng Yanhong. A Combined Mechanism of Removing Part with Internal Full Circle Undercut from Mould[J]. Engineering Plastics Application, 2007,35 (1): 61-63.

[8] 张建卿.L10面条机主体盖前模多重脱模机构及其注塑模具设计[J].塑料,2016,45(5):83-86. Zhang Jianqing.Multiple Ejection Mechanism and Injection Mold Design for Main Body of LIO Noodle Machine[J]. Plastics, 2016,45 (5): 83-86.

[9] 徐 生,肖国华,沈忠良,等.内藏式型针侧抽芯二次顶出脱模机构及其模具设计[J].工程塑料应用,2016,44(3):79-83. Xu Sheng, Xiao Guohua, Shen Zhongliang, et al[J]. Design and Design of Die Release Mechanism and Die Design for Inner Cylinder with Two Side Ejection[J]. Eengineering Plastics, 2016,44 (3): 79-83.

[10] 杨 安,肖国华.淋浴喷水手柄旋转式抽芯脱模机构及注塑模设计[J].工程塑料应用,2016,44(7):89-93. Yang An, Xiao Guohua.Design for Rotary Core Pulling Demoulding Mechanism and Injection Mould of Shower Spray Handle[J].Engineering Plastics Application, 2016,44 (7): 89-93.

[11] 欧阳波仪.汽车仪表罩倾斜式多种脱模机构及其注塑模具设计[J].塑料工业,2016,44(9):70-75. Ouyang Boyi. Inclined Multiple Ejection Mechanisms for Automobile Instrument Cover and Injection Mold Design[J].China Plastics Industry, 2016,44 (9): 70-75.

DesignofAutomaticDemouldingMechanismsandControlMechanismforInjectionMoldsofRiceCookers

WANG Huaiao, XIAO Guohua*

(Modern mould College, Zhejiang Business Technology Institute, Ningbo 315012, China)

Structural features of injection moulds of rice cookers were investigated intensively, and then sixty sorts of special demoulding mechanisms were designed through classifying design methods aiming to the characteristics of demoulding mechanisms. A front mould ejector plate mechanism was designed on the basis of front cavity demoulding requirements for deep cavities and deep columns. Moreover, a two-stage compound ejection mechanism driven by two guide cylinders was designed by combination of simultaneous demoulding on two directions and side features. In addition, three types of side core pulling mechanisms driven by T groove lock blocks were designed according to the location of three side holes on the front and back mould. The final ejection of products was pushed out jointly by the slider-ejector rod and ejector. According to the requirement of automatic production for the mould, a six-plate bearing frame and relevant templating opening-closing logic control mechanism were designed. Experimental results indicated that design of these mechanisms and die structures were reasonable, and therefore, the automatic injection-molding production was well carried out.

mold; design of mechanism; demoulding; structural design; control

TQ320.66+2

B

1001-9278(2017)09-0137-08

10.19491/j.issn.1001-9278.2017.09.022

2017-05-20

*联系人,3033626870@qq.com